Состав для обработки призабойной зоны карбонатного коллектора и способ кислотной обработки призабойной зоны пласта

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, а именно к составам и способам кислотной обработки призабойной зоны пласта с карбонатными коллекторами, и может быть использовано для интенсификации притока нефти, увеличения приемистости скважин, освоения скважин путем кислотной обработки карбонатного коллектора и как перфорационная среда при вторичном вскрытии пласта с карбонатным коллектором. Технический результат - повышение эффективности процесса обработки призабойной зоны пласта с карбонатным коллектором за счет увеличения глубины проникновения кислотного состава в пласт и создания разветвленной сети флюидопроводящих каналов вследствие снижения скорости взаимодействия кислотного состава с породой пласта, снижение коррозионной активности кислотного состава в отношении конструкционной стали, цементного камня за эксплуатационной колонной скважины, уменьшение вероятности кольматации пор пласта нерастворимыми соединениями железа и предотвращение возникновения негерметичности цементного кольца за эксплуатационной колонной скважины. Состав для обработки карбонатных коллекторов включает, мас.%: соляную кислоту 7-19, поверхностно-активное вещество ПАВ 0,1-3,0, растворитель 10-45, ортофосфорную кислоту 4-14, воду остальное. В способе кислотной обработки призабойной зоны пласта с карбонатным коллектором осуществляют закачку в скважину указанного выше кислотного состава, который продавливают в глубину пласта продавочной жидкостью, и осуществляют технологическую выдержку. До и/или после кислотного состава могут закачивать углеводородный растворитель. Углеводородный растворитель дополнительно может содержать маслорастворимый деэмульгатор. 2 н. и 2 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к нефтедобывающей промышленности, а именно к составам и способам кислотной обработки призабойной зоны пласта с карбонатными коллекторами, и может быть использовано для интенсификации притока нефти, увеличения приемистости скважин, освоения скважин путем кислотной обработки карбонатного коллектора и как перфорационная среда при вторичном вскрытии пласта с карбонатным коллектором.

Известно, что соляная кислота в индивидуальном виде из-за высокой скорости растворения карбонатов при обработке призабойной зоны пластов недостаточно эффективна (Кристиан М. и др. Увеличение продуктивности и приемистости скважин. М.: Недра, 1985, с.118).

Известен состав для кислотной обработки призабойной зоны пласта, содержащий в мас.%: лигносульфонаты технические 10-30; водорастворимые алифатические спирты или гликоли, или глицерин 5-10; раствор соляной кислоты 15-18% - остальное (RU, патент 2013530, кл. Е 21 В 43/27, 1994 г.). Известный состав недостаточно эффективен в низкопроницаемых пластах. Недостатком данного состава также является то, что ограничена область применения его - невозможность обработки призабойной зоны пласта с низкопроницаемым карбонатным коллектором и высокая коррозионная активность его в отношении конструкционной стали.

Наиболее близким к предлагаемому составу согласно изобретения по технической сущности и достигаемому результату является состав для обработки призабойной зоны пласта, содержащий в мас.%: соляную кислоту 7-20; отработанный растворитель производства ТПМ-2 полимера или водно-метанольную фракцию 25-40; отход производства целлюлозно-бумажной промышленности на основе лигносульфонатов 2-20; неионогенное оксиалкилированное поверхностно-активное вещество 0,5-3,0; воду - остальное (пат. РФ №2109936, Е 21 В 43/27, 1998 г.).

Известный состав недостаточно эффективен из-за неудовлетворительного снижения скорости растворения карбонатов на начальной стадии обработки и при повторных обработках призабойной зоны пласта с карбонатными коллекторами. Кроме того, известный состав обладает высокой коррозионной активностью в отношении конструкционной стали, из которой изготовлено внутрискважинное оборудование, и цементного камня за эксплуатационной колонной скважины.

Известен способ обработки скважин карбонатного нефтяного пласта путем последовательной закачки смеси углеводородного растворителя с ПАВ и кислоты (Б.З.Сергеев и др. «Использование растворителей перед проведением кислотных обработок скважин», «Нефтепромысловое дело», 1978 г., №8 с.12-13).

Известный способ недостаточно эффективен, т.к. при переходе ПАВ вместе с растворителем в нефть увеличивается скорость реакции кислоты с породой, что не позволяет создать разветвленную сеть флюидопроводящих каналов в глубине пласта.

Наиболее близким к заявляемому способу является способ кислотной обработки скважин карбонатного нефтяного пласта, включающий последовательную закачку в пласт углеводородного растворителя до и после кислотного состава, представляющего собой смесь кислоты с ПАВ и спиртосодержащим реагентом (RU, патент 2161250, Е 21 В 43/27, 2000 г.).

Недостатком данного способа является большая вероятность образования эмульсии на границе раздела углеводородного гидрофобного растворителя и кислотного состава, что затруднит закачку состава в пласт и может привести к ухудшению проводимости прискважинной зоны пласта.

Задачей изобретения является создание состава для обработки призабойной зоны карбонатных коллекторов и способа кислотной обработки призабойной зоны пласта, позволяющих повысить эффективность процесса обработки призабойной зоны пласта с карбонатным коллектором за счет увеличения глубины проникновения кислотного состава в пласт и создания разветвленной сети флюидопроводящих каналов вследствие снижения скорости взаимодействия кислотного состава с породой пласта. Дополнительной задачей изобретения является снижение коррозионной активности кислотного состава в отношении конструкционной стали, цементного камня за эксплуатационной колонной скважины, за счет чего соответственно уменьшается вероятность кольматации пор пласта нерастворимыми соединениями железа и предотвращается возникновение негерметичности цементного кольца за эксплуатационной колонной скважины.

Поставленная задача решается тем, что состав для обработки карбонатных коллекторов, включающий соляную кислоту, поверхностно-активное вещество ПАВ, растворитель и воду, дополнительно содержит ортофосфорную кислоту при следующем соотношении компонентов, мас.%:

| соляная кислота | 7-19 |

| растворитель | 10-45 |

| ПАВ | 0,1-3,0 |

| ортофосфорная кислота | 4-14 |

| вода | остальное, |

а в способе кислотной обработки призабойной зоны пласта с карбонатным коллектором осуществляют закачку в скважину указанного выше кислотного состава, который продавливают в глубину пласта продавочной жидкостью и осуществляют технологическую выдержку.

До и/или после кислотного состава могут закачивать углеводородный растворитель.

Углеводородный растворитель дополнительно может содержать маслорастворимый деэмульгатор.

Продавку осуществляют водой или нефтью, содержащей маслорастворимый деэмульгатор, или технологической жидкостью, содержащей моющий препарат или ПАВ, причем объем продавочной жидкости берут в количестве 0,5-1,5% от суммарного объема кислотного состава и углеводородного растворителя, а после обработки осуществляют выдержку до полной нейтрализации кислоты в составе.

Для приготовления состава соляную кислоту используют, например, по ТУ 38-103141-78 или ТУ 6-01-04689381-85-92 или ТУ 2458-264-05765670-99.

В качестве растворителя используют, например, метиловый спирт (МС) по ГОСТ 2222-78 или этиловый спирт (ЭС) по ОСТ 38.02386-85, или изопропиловый спирт (ИПС) по ГОСТ 9805-76, или водно-метанольную фракцию (ВМФ), являющуюся отходом производства диметилфосфита по ТУ 2421-240-05763441-98, или диэтиленгликоль(ДЭГ), или глицерин (Г).

В качестве поверхностно-активного вещества (ПАВ) используют: неионогенные, катионактивные и анионактивные ПАВ.

В качестве неионогенных ПАВ используют, например, неонол АФ9-6 или АФ9-12 - оксиэтилированные моноалкилфенолы на основе тримеров пропилена по ТУ 38.507-63-171-91, или полиэтиленгликолевый эфир алкилфенола ОП-10 по ГОСТ 8433-81, или оксанол КД-6 по ТУ 6-14-821-87.

В качестве катионактивных ПАВ используют, например, катамин по ТУ 6-01-816-75.

В качестве анионактивных ПАВ используют, например, фосфенокс Н-9 по ТУ 6-00-5763445-13-89, или оксифос - КД-6 по ТУ 6-02-1148-78, или оксифос Б-1 по ТУ 6-02-1336-86.

Для приготовления состава используют ортофосфорную кислоту по ГОСТ 10678-76.

Заявляемый состав может быть приготовлен как в условиях промышленного производства, так и на устье скважины путем последовательного дозирования и перемешивания компонентов в емкости. Состав стабилен при хранении, морозоустойчив до температуры минус 45°С.

Для осуществления способа в качестве углеводородного растворителя может использоваться, например, фракция широкая легких углеводородов по ТУ 38-101524-93, или нефтяной растворитель Нефрас-А-150/330, или Нефрас А 180/24, или Нефрас C5 150/350, или Нефрас С4 120/240 по ТУ 38.1011049-87Е, дистиллат, дизельное топливо, обезвоженная нефть. Углеводородный растворитель может дополнительно содержать маслорастворимый деэмульгатор (например, Лапрол 5003-2-Б-10 - простой полиэфир, получаемый алкоголятной полимеризацией окиси пропилена и глицерина с последующей блоксополимеризацией с окисью этилена по ТУ 6-05-1513-75, или Диссолван 3264-1-CONC- неионогенная химическая основа с содержанием 15% высококипящих углеводородов (паспорт фирмы HOECHST), или Лапрол 6003-25-18 простой полиэфир, получаемый алкоголятной полимеризацией окиси пропилена с глицерином с последующей блоксополимеризацией с окисью этилена по ТУ 6-05-221-880-86, или продукт на основе блок-сополимера этилен- и пропиленоксидов с гликолями по ТУ 39-05765670-00220-96). В качестве кислотного состава используется вышеуказанный состав. Реагенты перепродавливаются в глубину пласта водой или нефтью, или технологической жидкостью, содержащей моющий препарат на основе или МЛ-81Б по ТУ 2481-007-48482528-99, или МЛ-80 БС по ТУ 2458-040-52412574-03. Продавочная жидкость составляет 0,5-1,5 от суммарного объема кислотного состава и углеводородного растворителя. Затем осуществляют выдержку для достижения полной нейтрализации кислоты в составе.

Для доказательства соответствия заявленного изобретения критерию «промышленная применимость» приводим конкретные примеры приготовления состава и эффективности воздействия на призабойную зону пласта с использованием известного и заявляемого составов.

Составы готовились смешением компонентов (см. табл.1).

| Таблица 1 | ||||||

| №№ пп | Состав, мас.% | Vкор., г/м2 час | ||||

| HCl | Н3PO4 | Растворитель | ПАВ | Вода | ||

| 1 | 11 | 7 | 13/МС | 1 | 68 | 0,15 |

| 2 | 14 | 7 | 33/ДЭГ | 1 | 45 | 0,11 |

| 3 | 7 | 15 | 25/Г | 2 | 51 | 0,10 |

| 4 | 14 | 7 | 35/ЭГ | 1 | 43 | 0,15 |

| 5 | 11 | 7 | 13/ЭС | 0,5 | 68,5 | 0,15 |

| Прототип | 1,27 |

Исследование растворяющей способности предлагаемых составов по отношению к мрамору, цементному камню определялось гравиметрическим методом.

Испытания на скорость реакции состава с карбонатами проводили на мраморных кубиках размером 1×1×1 см, поверхность ребер которых (S), как правило, составляла 6±0,2 см2. Предварительно определяли массу и площадь поверхности кубика, насыщали нефтью и помещали в испытуемый состав на 6 часов. После промывания и просушки взвешивали.

Оценку скорости реакции состава с мрамором рассчитывали по формуле:

где Vp - скорость реакции состава, г/м2·ч;

m - масса кубика до проведения эксперимента, г;

m1 - масса кубика после проведения эксперимента, г;

S - площадь кубика, м2;

τ - время нахождения кубика в составе, ч.

Результаты исследований представлены в табл.2.

Для изучения динамики разрушения нефтенасыщенных мраморных кубиков их помещали в кислотный состав на 1, 2, 3 часа.

Расчет процента потерь производили по формуле:

где П - процент потерь, %;

m - масса кубика до эксперимента, г;

m1 - масса кубика после эксперимента, г.

Определение влияния состава на цементный камень проводили на цементных кубиках.

Перед проведением испытаний цементные кубики размером 1×1×1 см пропитывали нефтью и помещали в состав на 6 часов.

Расчет процента потерь (степени разрушения цементного кубика) производили по формуле:

где П - процент потерь, %;

m - масса кубика до эксперимента, г;

m1 - масса кубика после эксперимента, г.

Результаты исследования представлены в табл.2.

| Таблица 2 | |||||

| №№ составов | Скорость растворения мраморного кубика, г/м2·час | Динамика разрушения мраморного кубика, % потерь | Степень разрушения цементного кубика, % | ||

| 1 час | 2 час | 3 час | |||

| 1 | 712 | 53,1 | 73,0 | 81,2 | 13,0 |

| 2 | 482 | 30,3 | 38,4 | 53,1 | 8,8 |

| 3 | 603 | 48,8 | 67,3 | 76,4 | 10,9 |

| 4 | 520 | 38,1 | 44,4 | 58,7 | 9,6 |

| 5 | 679 | 43,5 | 61,4 | 84,6 | 13,1 |

| Прототип | 727 | 60,0 | 81,1 | 94,5 | 13,9 |

Данные показали, что скорости растворения мраморных кубиков в заявленном составе и прототипе находятся на одном уровне, но из динамики разрушения видно, что в первые часы реагирования мрамора с заявленным составом на 10-15% меньше, чем в прототипе. Меньшая скорость реакции кислотного состава с карбонатами положительно влияет на эффективность обработки призабойной зоны пласта, обеспечивая глубокую обработку пласта с созданием разветвленной сети флюидопроявляющих каналов.

Из данных таблицы также видно, что заявленный состав не оказывает заметного разрушающего действия на цемент.

Для оценки показателя скорости коррозии конструкционной стали, улучшенного по сравнению с показателем для известного состава, заявляемые составы исследовали на определение скорости растворения стали. Коррозионные испытания проводили на образцах пластин стали марки Ст3. Пластины выдерживали в исследуемых составах 24 часа при температуре 20±2°С.

Скорость коррозии вычисляли по формуле:

где V - скорость коррозии, г/м2·ч.

m1, m2 - масса пластины до начала анализа и после, г;

S - площадь пластины, м2;

24 - время анализа, ч.

Как видно из данных, заявляемый состав обладает меньшей коррозионной активностью по отношению к технологическому оборудованию по сравнению с прототипом.

Для оценки изменения фильтрационных характеристик пласта после обработки заявляемым и известным составом проводились эксперименты на насыпных линейных трубчатых моделях длиной 4 см и поперечным сечением 1,54 см2, заполненных молотым кварцевым песком с добавлением 50% молотого мрамора. В первом варианте (нефте-керосино) насыщенную модель вначале насыщали водой, затем ее вытесняли керосином, закачкой в обратном направлении (из пласта в скважину). Затем в прямом направлении (из скважины в пласт) в модель закачивали заявленный или состав по прототипу в объеме 1,2 объема пор и после выдержки на реакцию в течение одного часа производили вытеснение отработанного состава закачкой керосина в обратном направлении до установившегося режима фильтрации. Во втором варианте экспериментов (водонасыщенная модель) вначале модель насыщали водой, затем ее вытесняли керосином. После чего керосин последовательно вытесняли водой в обратном направлении до максимальной обводненности, затем закачивали заявленный или известный состав в прямом направлении, после выдержки на реакцию в течение одного часа вытесняли отработанный состав водой закачкой в обратном направлении до установившегося режима фильтрации.

Изменение фильтрационных характеристик оценивали по степени интенсификации фильтрации (i) по следующей формуле:

где i - степени интенсификации фильтрации, в разы;

ko - проницаемость модели пласта после обработки заявляемым или известным составом, мкм;

kн - проницаемость модели пласта до обработки заявляемым или известным составом, мкм2.

Значение проницаемостей определяли исходя из известного уравнения Дарси, описывающего течение жидкостей в пористой среде.

Результаты экспериментов. Из них следует, что в моделях, насыщенных керосином, заявляемый состав приводит к значительному улучшению фильтрационных характеристик при обработках по сравнению с прототипом. В водонасыщенных же моделях заявляемый состав приводит к снижению фильтрационных характеристик, в то время как по прототипу при повторных обработках происходит улучшение их. Это говорит о том, что в обводненных добывающих скважинах при обработках по прототипу могут образовываться дополнительные каналы, которые способствуют увеличению степени обводненности добываемой продукции, в то время как при применении заявляемого состава при повторных обработках этого не происходит, а наоборот происходит блокирование части водопроводящих каналов, образовавшихся после первой обработки.

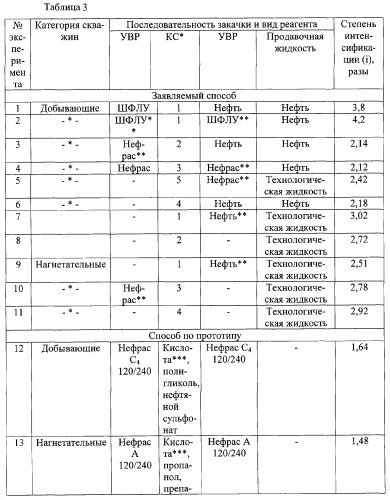

Эксперименты по исследованию изменения фильтрационных характеристик пласта по заявляемому и известному (прототипу способа) проводились на моделях и по методике, описанной выше. Модель, насыщенная керосином, имитирует условия добывающей скважины, а насыщенная водой - нагнетательной скважины. В подготовленную модель пласта последовательно закачивались оторочки реагентов: углеводородный раствор (УВР), кислотный состав (КС), углеводородный раствор (УВР), продавочная жидкость. В ряде экспериментов оторочки УВР могли отсутствовать до или (и) после оторочек КС. Результаты экспериментов приведены в табл.3.

Как видно из таблицы, заявляемый способ приводит к существенному улучшению фильтрационных характеристик по сравнению с известным как в добывающих, так и нагнетательных скважинах, что позволяет существенно повысить эффективность обработок по сравнению с прототипом.

1. Состав для обработки призабойной зоны карбонатных коллекторов, включающий соляную кислоту, поверхностно-активное вещество (ПАВ), растворитель, воду, отличающийся тем, что он дополнительно содержит ортофосфорную кислоту при следующем соотношении компонентов, мас.%:

| Соляная кислота | 7-19 |

| Растворитель | 10-45 |

| ПАВ | 0,1-3,0 |

| Ортофосфорная кислота | 4-14 |

| Вода | Остальное |

2. Способ кислотной обработки призабойной зоны карбонатного нефтяного пласта, включающий закачку в скважину кислотного состава и осуществление технологической выдержки, отличающийся тем, что в качестве кислотного состава закачивают состав по п.1, который продавливают в глубину пласта продавочной жидкостью

3. Способ по п.2, отличающийся тем, что до и/или после кислотного состава закачивают углеводородный растворитель

4. Способ по п.3, отличающийся тем, что углеводородный растворитель дополнительно содержит маслорастворимый деэмульгатор.