Комплект инертного анода

Иллюстрации

Показать всеИзобретение относится к получению алюминия электролизом, в частности, к комплекту инертных анодов электролизера для получения алюминия. Комплект инертных анодов электролизера для получения алюминия включает систему инертных анодов, содержащую по меньшей мере один инертный анод, нижняя часть которого находится в контакте с расплавленным солевым электролитом, по меньшей мере, верхняя его часть контактирует и окружена твердым материалом, который подвергается разрушающему воздействию газов из ванны, при этом твердый материал выбран из группы, включающей связующее на основе оксида алюминия и криолита-оксида алюминия, каждое из которых может растворяться в присутствии расплавленного солевого электролита или смеси криолита, и/или оксида алюминия (Al2O3). Изобретение обеспечивает снижение загрязнений в ванне электролита и повышение стойкости к тепловому удару в ходе начального подогрева и монтажа анодов в электролизере. 2 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящая заявка представляет собой частично продолжающуюся заявку на патент США с порядковым №10/056915, поданную 25 января 2002. Приоритет испрашивается в соответствии со статьей 35, п.119 (с) Свода законов США по предварительной заявке в США №60/428818, поданной 25 ноября 2002.

Область техники, к которой относится изобретение

Настоящее изобретение относится к структурам и способам защиты инертных анодов и других электродов и материалов кронштейна для электродов от разрушения под действием электролита на основе криолита, расплавленного в ванне, и под действием HF/O2 и других газов, образовавшихся в электролитической ячейке. Кроме того, в настоящем изобретении усовершенствовано получение металла, такого как алюминий, за счет уменьшения загрязнений в ванне и металле и ослабления теплового удара в ходе начального подогрева и монтажа анодов в электролитических ячейках.

Уровень техники

Традиционно алюминий получают электролизом оксида алюминия, растворенного в расплавленных электролитах на основе криолита, при температурах приблизительно между 850 и 1000°С в процессе, известном как способ Холла-Эру. Этот способ хорошо известен и описан, например, в описании патента США №5279715 (La Camera и др.). Обычно восстановительная ячейка Холла-Эру включает в себя стальную оболочку, имеющую изолирующую облицовку из тугоплавкого материала, который, в свою очередь, имеет облицовку из технического углерода (графит), которая контактирует с расплавленными компонентами. Электролит на основе расплавленного криолита (Na3AlF6) может содержать множество добавок, таких как LiF, CaF2, MgF2, или AlF3, и содержит растворенный оксид алюминия высокой чистоты (Al2О3). Графитовая облицовка имеет эффективный срок службы от 3 до 8 лет или даже меньше, в условиях агрессивных сред. Разрушение нижней части катода обусловлено эрозией и проникновением электролита и жидкого алюминия, а также включением натрия, который вызывает разбухание и деформацию графитовых блоков катода. Кроме того, проникновение частиц натрия и других веществ, содержащихся в криолите, или воздуха приводит к образованию токсичных соединений, таких как цианиды. Аноды, по меньшей мере, частично погружены в ванну и находятся в аналогичных условиях.

Способ Холла, хотя и используется в настоящее время в промышленности, имеет определенные ограничения, такие как необходимость осуществления процесса при относительно высокой температуре, обычно в области от 970 до 1000°С. Такая высокая температура в ячейке необходима для достижения высокой растворимости оксида алюминия. При этих температурах электролит и расплавленный алюминий постепенно взаимодействуют с большинством углеродных и керамических материалов, что создает проблемы эрозии электродов, которая может вызвать загрязнение ячейки, и нарушение герметичности металла и электролита. Таким образом, обычно считается, что компоненты электролита оказывают вредное воздействие на остальную часть ячейки.

Ячейки электролитического восстановления должны быть нагреты от комнатной температуры до желаемой рабочей температуры, приблизительно 1000°С, прежде чем может начаться образование металла. Нагрев должен осуществляться постепенно и равномерно для того, чтобы избежать теплового удара для компонентов ячейки, который, в свою очередь, может вызвать разрыв или растрескивание. Операция нагрева минимизирует тепловой удар в отношении облицовки, электродов и других подсоединенных структурных агрегатов при введении электролита и расплавленного металла в ячейку. Графитовые аноды, выполненные при известном уровне техники, могут быть введены в электролит при температуре окружающей среды и нагреты за счет энергии ячейки до рабочей температуры, и в этот момент будет установлен номинальный ток анода.

Современные керамические инертные аноды, обладают гораздо большим сроком службы, но аноды, а также их кронштейны склонны к тепловому удару, и поэтому их необходимо предварительно нагревать в печи или ее аналоге, вне электролитической ячейки, до введения в горячий электролит. Тепловой удар/разрыв может произойти как при перемещении анодов в рабочее положение, так и при их введении в расплавленную соль. Тепловой удар относится к термическому градиенту (положительному или отрицательному) внутри анода, который возникает при перемещении анодов из печи подогрева в ячейку, а также при введении в расплавленную соль. Разрыв может быть вызван столь малым термическим градиентом, как 50°С.

Были предприняты многочисленные усилия с целью введения различных твердых частиц в инертный анод или для того, чтобы покрыть анод различными защитными материалами, однако практически невозможно предотвратить некоторое растворение, и окончательно такие попытки приводят к определенному количеству загрязнений ванны и получаемого алюминия. В одном варианте защиты электродов в электролитической ванне от теплового удара при пуске, в описании патента США №4265717 (Wiltzius), рекомендована защита полых цилиндрических катодов из TiB2 путем введения втулки из алюминиевого сплава в полость катода и дополнительной защиты катода металлическим кожухом для распределения тепла, внутри которого имеется теплоизолирующий слой, контактирующий с TiB2. Этот теплоизолирующий слой выполнен из вспученной, волокнистой каолиновой глины (Al2O3*2SiO2*2Н2O), которая в последующем может растворяться в расплавленном электролите и вводится Si. Тугоплавкая регенерирующая масса рекомендована в описании патента США №5928717 (Cherico и др.). Здесь используется смесь порошков оксида алюминия, металлов, способных сгорать, таких как магний, цирконий, хром и алюминий, плюс добавка, выбранная из фторида алюминия, сульфата бария, оксида церия или фторида кальция, с потоком кислорода под давлением, которая обеспечивает контакт и структурирование неоднородных кристаллических структур и т.п. на поверхности отработанного тугоплавкого материала. Однако это изобретение главным образом относится к регенерации и к уже присутствующим тугоплавким материалам, которые контактируют с расплавленным алюминием или расплавленным стеклом.

При разработке инертных анодов для производства алюминия или других металлов может быть смонтирована совокупность или комплект непокрытых инертных анодов на литой изолирующей тугоплавкой крышке, ниже металлической пластины, с помощью которой обеспечивается непрерывное электрическое соединение с ячейкой. В такой компоновке, показанной на фиг.3 описаний патентов США №№6551489 В2 и 6558526 В2 (оба выданы D′Astolfo мл. и др.), необходимо обеспечить защиту металлической пластины и литого тугоплавкого материала. Однако проблема заключается в том, что большинство тугоплавких материалов не способно выдержать сильный тепловой удар и термические градиенты, которые возникают в ходе процедуры подогрева, без разрыва, или выдержать растворение некоторого количества материала во время работы ячейки. Эта конструкция является дорогостоящей, и для нее требуется большое количество агрегатов.

Исторически в ячейках электролиза алюминия в промышленном масштабе используются графитовые аноды. Потребление энергии и затраты на выплавление алюминия могут быть значительно снижены при использовании инертных, нерасходуемых анодов, имеющих стабильные размеры. Использование инертных анодов, вместо традиционных графитовых анодов, позволяет использовать конструкцию ячейки с высокой производительностью, в результате снижаются капитальные затраты. Кроме того, реализуются значительные экологические преимущества, так как практически отсутствуют выбросы диоксида углерода и тетрафторуглерода.

Инертные аноды могут быть выполнены, например из керамического, металлокерамического, «кермет», или металлосодержащего материала. Некоторые примеры композиций керамического инертного анода приведены в описаниях патентов США №№6126799, 6217739 B1, 6372119, и 6423195 В1 (все выданы Ray и др.), которые включены в изобретение как ссылки. Эти аноды содержат керамическую фазу и, кроме того, могут содержать металлическую фазу. Эти аноды практически не содержат пустот, и хотя они обладают низкой растворимостью и имеют хорошую стабильность размеров, все-таки они подвергаются некоторой коррозии в ваннах ячейки Холла при температуре 1000°С.

Кроме решения проблем теплового удара по электродам и проблемам эрозии кронштейна для электродов и других блоков ячейки и проблем загрязнения металла, требуется усовершенствованная, упрощенная и более эффективная по затратам общая конструкция электрода и кронштейна для электродов.

Раскрытие изобретения

Одним из основных объектов этого изобретения является защита инертного керметного анодного электрода и подсоединенных устройств от теплового удара и химических реагентов. Другим основным объектом изобретения является разработка упрощенного электродного устройства, которое содержит минимум материалов, деталей и загрязнений. Эти и другие задачи выполнены путем предоставления устройства электролиза, которое включает в себя множество анодов, причем каждый анод имеет нижнюю часть, погруженную в расплавленную электролитную ванну, в которой твердый материал выбран из группы, состоящей из оксида алюминия, и криолита, и их смесей вместе с меньшим эффективным количеством, приблизительно от 5 до 25 мас.% цементирующего связующего, причем указанный твердый материал контактирует и описывает, по меньшей мере, верхнюю часть, по меньшей мере, одного из указанных анодов. Твердые материалы могут быть использованы путем формования/литья, макания, распыления или т.п., и могут быть выполнены таким образом, что при их растворении в расплавленный электролит вносится очень мало примесей.

Кроме того, это изобретение обеспечивает устройство для электролиза, которое включает в себя систему инертных анодов, содержащую, по меньшей мере, один инертный анод, нижняя часть которого находится в контакте с расплавленной солевой ванной, где, по меньшей мере, верхняя часть инертного анода контактирует и описывается твердым материалом, который подвергается атаке газами из ванны, при этом твердый материал выбирают из группы, состоящей из алюминийоксидного цемента и криолита-оксида алюминия, которые оба будут растворяться в присутствии расплавленного солевого электролита. Предпочтительно алюминийоксидный цементный материал представляет собой оксид алюминия чистотой, по меньшей мере, 92%, являясь изолятором и очень выгодным, стойким при высокой температуре материалом. Алюминийоксидный криолитный материал, предпочтительно, содержит приблизительно от 40 до 80 мас.% криолита, по меньшей мере, 2 мас.% оксида алюминия и от 5 до 25 мас.% стойкого при высокой температуре цементного материала. Термин «криолит» означает фторид натрия-алюминия, который может содержать различные щелочные и щелочноземельные металлы, такие как кальций, магний, калий, литий и бериллий в различных соотношениях и имеет конкретную формулу Na3AlF6. Оксид алюминия также можно использовать в качестве основного компонента вместе с 5-15 мас.% стойкого при высокой температуре цементного материала. Целесообразно алюминийоксидная цементная структура может иметь состав с плотностью от 50 до 90 об.% (т.е. имеет пористость от 5 до 50 об.%), допускаются включения воздуха, обеспечивая преимущества предварительного подогрева выше 1000°С до введения в ванну. Кроме того, оксид алюминия может содержать до 15 мас.% других оксидов, например, таких как CaO, SiO2 и других, а также ранее упомянутый цемент.

Краткое описание чертежей

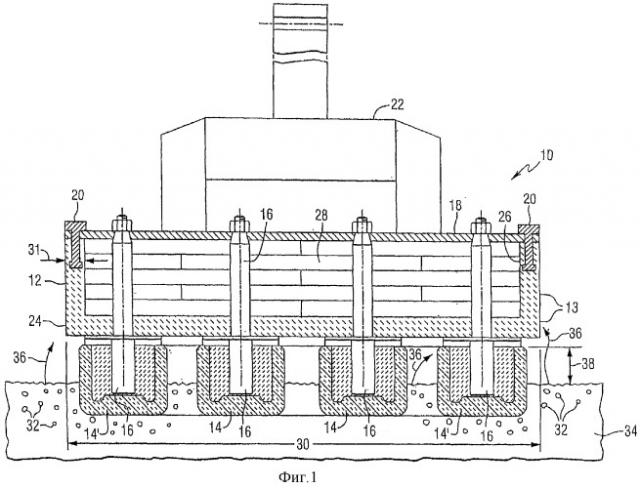

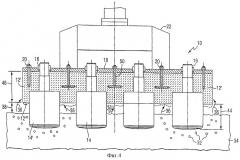

На фиг.1 представлен поперечный разрез одного примера анодной системы с множеством анодов.

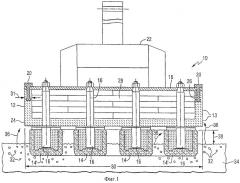

Фиг.2 представляет собой наилучшую иллюстрацию изобретения с фронтальным видом в частичном разрезе анодной системы с множеством анодов, используемой, например, при переработке алюминия, где аноды закреплены и вписываются в твердый блок, содержащий криолит или оксид алюминия.

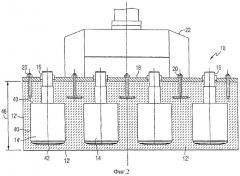

На фиг.3 представлен фронтальный вид в частичном разрезе, так же как на фиг.2, но с применением распыления или макания, для того чтобы получить материал, также окружающий все детали анодов, но не в блочной форме; и

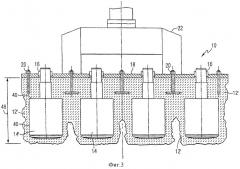

На фиг.4 представлен фронтальный вид в частичном разрезе системы фиг.2 и 3, после существенного контакта с расплавленной солевой ванной, который иллюстрирует частичное растворение описывающего твердого блока.

Осуществление изобретения

Обратимся теперь к фиг.1, иллюстрирующей электролитическую ячейку, содержащую систему инертных анодов 10 в устройстве электролиза, используемом, например, для получения алюминия, которое включает в себя верхнюю структуру и множество инертных анодов 14 и 14'. Верхняя структура может включать тугоплавкий материал 12, к которому подсоединяются инертные аноды с помощью пластины 18. Этот тугоплавкий материал может иметь плоскую структуру или, например, структуру типа показанного полого бокса, заполненного изоляцией 28. Металлические болты 16 могут фиксировать инертные аноды с тугоплавким материалом 12 и с верхним металлом, обычно стальной пластиной 18, связывающей тугоплавкий материал с помощью анкерного устройства 20 или т.п. Вся система инертных анодов 12, 18 и 28 закрепляется на массивном металлическом держателе 22. Система инертных анодов может быть довольно большой, причем длина 30 тугоплавкого материала составляет приблизительно от 1 до 2 м (от 3 до 6 футов), а толщина стенки 31 составляет приблизительно от 2 до 10 см. Тугоплавкий материал 12 имеет внешнюю или наружную сторону 24, которая показана, и может иметь внутреннюю сторону 26. Внутренняя часть тугоплавкого материала 12 может быть заполнена слоями керамических пластин 28 с низкой плотностью, которые показаны, или изолирующим ковриком, выполненным из керамических волокон или других материалов, или остается полой. Как можно видеть, система такого типа имеет довольно сложную конструкцию.

Газы 32 из расплавленной солевой ванны 34 и анодов 14, 14' являются весьма агрессивными даже для нержавеющей стали, особенно несколько газов в сочетании. Газы, показанные в виде круглых пузырьков 32, или из ванны, или из анода 14' (для простоты показан газ только из двух наружных анодов) проходят выше ванны 34, как показано стрелками 36 потока газа. Обычно в способе Холла расплавленная солевая ванна 34, используемая для получения алюминия, основана на расплавленном криолите (представляет собой NaF+AlF3) при соотношении масс в ванне NaF/AlF3 в диапазоне приблизительно от 1,0:1 до 1,6:1 и обычно при температуре приблизительно от 850 до 1050°С предпочтительно от 950 до 975°С. Кроме того, с различной целью добавляют в ванну разнообразные добавки. Инертные аноды не полностью погружены в ванну с расплавом, обычно верхний край анода находится выше ванны на расстоянии 38, обычно от 5 до 30 см, образуя пространство для газа или паров. Наиболее часто выделяющиеся газы 32 включают HF, AlF3, О2 и NaAlF4. Сочетание HF и O2 обычно является коррозионным для металлов и керамики, особенно при температуре приблизительно выше 400°С. Кислород образуется на анодах в соответствии с реакцией:

и HF выделяется из ванны в соответствии с реакцией:

Источником воды является химически связанная вода, присущая оксиду алюминия плавильного сорта, поступающего в плавильную ячейку. Температура тугоплавкого материала 12 в точке 13, где он может вступить в контакт с HF и O2, составляет приблизительно от 700 до 1000°С, в зависимости от расстояния от расплавленного криолита.

Обратимся теперь к фиг.2, где показан один вариант упрощенной и предпочтительной системы инертных анодов 10 этого изобретения в сборе, и в приведенном случае отлитой до контакта с расплавленным электролитом. Можно понять, что система 10 также содержит множество инертных анодов 14 и 14' и окружающий поддерживающий материал 12'. Подсоединенная металлическая пластина 18 закрепляется с помощью ряда анкеров 20, которые все удерживаются в массивном металлическом держателе 22. Здесь используется совершенно другая, до сих пор неизвестная твердая структура 12', описывающая анод, которая контактирует с анодами 14 и 14' в точках 40 и 42, когда твердая структура 12 сначала отливается, до погружения в устройство электролиза. При сопоставлении с фиг.1 выявляется простота этой новой системы.

На фиг.3 показана в основном та же самая конструкция и результат такого окружения, как на фиг.2, но с нанесением твердой структуры 12 путем макания или средства распыления, где твердая структура 12' еще может полностью заполнять пространство между инертными анодами, такими как 14 и 14'. Внешняя структура, хотя и является неоднородной, ее применение является экономически целесообразным, и она выполняет ту же самую функцию, что и цельное однородное, отлитое/формованное покрытие, показанное на фиг.2. Оно является более легким и содержит меньше материалов.

На фиг.4 показана система фиг.2 и 3, погруженная в устройство электролиза, такое, которое может быть использовано для производства алюминия, где расплавленный криолит 34 (содержит Na3AlF6) контактирует с инертными анодами 14 и 14' и имеет растворенную часть восстановленного твердого материала 12 на расстоянии 44 от низа анодов 14 и 14', причем оставшийся твердый материал имеет толщину 46. Эта толщина оставшегося материала 46 может составлять от 30 до 80% предпочтительно от 40 до 70% от исходной толщины твердой структуры 48, показанной на фиг.2 и 3. На фиг.4 показана толщина оставшейся твердой структуры, равная 50%, хотя для покрытия, полученного маканием или распылением, поверхность может быть чуть более грубой, чем показано, и может потребоваться от 3 до, возможно, 5 или более повторных операций для того, чтобы получить блок с желательным типом формы. Если толщина оставшейся твердой структуры меньше, чем 30%, то это может ослабить всю систему блока инертных анодов 10 и ухудшить изолирующий эффект твердого материала 12'. Если толщина оставшейся твердой структуры больше, чем приблизительно 80%, то не будет получаться достаточная поверхность анода, обеспечивающая надлежащую работу ячейки. Выше определенного парового пространства 38 криолит 34 из ванны будет конденсироваться и затвердевать на дне твердой структуры 12 в стационарном режиме работы, образуя дополнительный слой твердой структуры, показанный пунктирной линией.

В этом изобретении все панели тугоплавкого материала, изолирующие пластины, защитные внешние покрытия/оболочки инертного анода, которые все в определенной степени растворимы в расплавленном электролите, что приводит к примесям, заменены или блоком оксида алюминия предпочтительно чистотой от 95 до 99 мас.%, или материалом ванны + оксид алюминия, которые оба содержат связывающий цемент, чтобы получить твердую структуру 12', показанную на фиг.2 и 3. Если окружающий оксид алюминия или ванна + носитель оксида алюминия 12' растворяются в расплавленной ванне криолита 34, это не наносит ущерба, и в расплавленный электролит попадает не более чем 0,5 мас.% примесей в расчете на массу расплава в ванне или предпочтительно примеси отсутствуют. Это также значительно упрощает структуру всей системы 10 при существенном сокращении времени и затрат. Кроме того, это ослабляет требования к выравниванию анодов в процессе компоновки. Этот твердый блочный материал 12 первоначально полностью окружает аноды 14 и 14' и болты 16 и подвешивается на кронштейнах 50 от пластины 18. Содержание оксида алюминия в блоке регулируется таким образом, чтобы комплект выдерживал температуру предварительного нагревания. Кроме того, в криолитно-алюминийоксидном материале соотношение масс NaF:AlF3 предпочтительно составляет приблизительно от 1,2 до 1,6 для того, чтобы выдерживать температуру предварительного нагревания. Когда анод установлен, некоторая часть твердого материала 12′ растворяется в ванне, обнажая нижнюю часть анода для электролиза, в то время, как верхняя часть остается твердой, наподобие натуральной корки, обеспечивая изоляцию и защиту от испарений. Эта корка будет расти и сокращаться, когда анод поднимается и опускается, обеспечивая непрерывную защиту и изоляцию. Когда система 10 устанавливается в расплавленном электролите 34, как показано на фиг.4, автоматически обеспечиваются только два материала, которые необходимо добавить в ванну: оксид алюминия и больше электролита, чтобы заполнить зазор между анодами 14 и 14'. Обычно промышленный алюминий может иметь максимум приблизительно от 0,3 до 0,65% примесей; причем для каждой примеси допускается следующий диапазон содержания: от 0,1 до 0,6% Fe; от 0 до 0,05% Cu; от 0 до 0,05% Zn; от 0 до 0,05% Ni; и от 0 до 0,35% Si. Использование оксида алюминия (Al2О3) или ванны плюс носитель из оксида алюминия с добавлением, в обоих случаях, любого связывающего цементного материала на основе оксида алюминия, позволяет получать алюминий технического сорта.

Теперь будет рассмотрена более сложная композиция материала, содержащая ванну плюс твердую структуру оксида алюминия 12'. Обычно жидкотекучий электролит плюс твердая структура оксида алюминия 12′ содержит приблизительно от 40 до 80 мас.% предпочтительно приблизительно от 55 до 70 мас.% порошка фторида натрий-алюминия; приблизительно от 2 до 25 мас.% предпочтительно приблизительно от 2 до 10 мас.% порошкообразного оксида алюминия (Al2О3). Обычно эти материалы содержат немного эффективного количества связующего обычно приблизительно от 5 до 25 мас.% предпочтительно приблизительно от 5 до 15 мас.% цементирующего материала предпочтительно тугоплавкого цементирующего материала на основе оксида алюминия/цемента предпочтительно содержащего приблизительно от 65 до 85 мас.% оксида алюминия (Al2O3) и от 15 до 30 мас.% СаО. Этот цементирующий материал представляет собой тугоплавкий материал, способный выдерживать температуру от 800 до 1200°С без разложения. Кроме оксида алюминия, обычные компоненты могут включать, например, СаО, SiO2, Na2O и Fe2О3. Структура 12' также может содержать небольшое количество Na5Al3F14 (природный хиолит). В смесь порошков добавляют воду для того, чтобы получить суспензию, и затем добавляют приблизительно 10 мас.%, в расчете на всю порошкообразную смесь, цементирующего материала на основе оксида алюминия, чтобы связать вместе материал ванны с оксидом алюминия. Затем эту суспензию материала ванны с цементом выливают в форму, содержащую инертные аноды 14 и 14' и кронштейны 50, с последующим обжигом при температуре приблизительно от 125 до 175°С в течение от 10 до 15 ч, чтобы удалить влагу. Это позволяет получить менее пористую, менее термостойкую структуру, чем структура очищенного оксида алюминия плюс цемент, однако она все же является предпочтительной, так как химически более близка электролиту.

Алюминийоксидный материал может быть сформован, отлит, нанесен маканием или распылением. Обычно он представляет собой практически чистый оксид алюминия, индивидуальный или в смеси с подходящим связывающим цементом на основе оксида алюминия с добавкой приблизительно от 5 до 15 мас.% термически стойкого при высокой температуре (способен выдерживать температуру приблизительно от 800 до 1200°С без разложения) цементирующего материала.

Пример

Анодная система была снабжена твердым окружающим материалом, содержащим криолит, кальций алюминатный цемент и диспергирующий агент, который описан ниже.

Смешивают приблизительно 5400 г кальций алюминатного цемента/шамота (частицы 0,05-1,0 мм) с приблизительно 600 г алюмината кальция, 100 г Methocel (диспергирующий агент), 100 г бентонитовой глины (смачивающий агент) и 1200 криолита (частицы < 200 меш) для ванны Холла, имеющего соотношение фторида натрия к фториду алюминия (в %) от 0,9 до 1,50, и затем смешивают с водой от 1000 до 7000 г (в среднем 3888 г).

Медленно смешивают все твердые компоненты в чаше смешения из нержавеющей стали в течение 2-5 мин в сухом виде. Затем в смесь порошков медленно добавляют воду. Процесс перемешивания периодически останавливают, чтобы убедиться, что все компоненты смочены и равномерно диспергированы, без оседания на дно чаши смешения.

Затем смесь на водной основе переносят в контейнер для того, чтобы аноды могли быть покрыты при макании слоем этой смеси толщиной до 1,27 см (0,5 дюйма). В процессе покрытия аноды медленно опускают в смесь тугоплавкого покрытия до полного погружения. Покрытие доводят до равновесия (то есть даже вне области непосредственного контакта с анодами). Затем аноды вынимают приблизительно со скоростью 12,5 см/мин, для того чтобы обеспечить тугоплавкое покрытие толщиной, по меньшей мере, 0,6 см на блоке ванны, которое связано с поверхностью анодов.

Затем аноды подвешивают между зажимами, причем используют сушилку с горячим воздухом, чтобы ускорить высыхание покрытия на блоке ванны. Когда внешняя поверхность станет сухой на ощупь, аноды погружают для нанесения второго и третьего покрытия, которые потребуются для специальных областей применения, с соответствующей стадией сушки, до нанесения следующего покрытия. Для достижения завершенной блочной структуры может потребоваться еще несколько операций нанесения.

Затем аноды, имеющие желаемую толщину покрытия, помещают в печь подогрева и нагревают приблизительно до 960°С со скоростью, при которой не происходит растрескивание анода и изолирующего покрытия. После достижения желаемой температуры покрытые аноды удаляют из нагревателя и быстро переносят в ячейку Холла, при этом снижение температуры составляет меньше 10°С, и для переноса анодов в ячейку Холла требуется менее 2 мин.

При погружении в ячейку Холла блочное покрытие ванны растворяется до линии ванны меньше, чем за 5 мин. Растворение блочного покрытия ванны из погруженной части анода обеспечивает протекание тока для производства металлического алюминия. Существенно, что растворенное блочное покрытие ванны имеет такой состав, который не вносит загрязнений в металл или криолит, применяемый в ячейке Холла. Это обеспечивает простой, недорогой и совместимый носитель анода, применяемый в производстве алюминия.

При рассмотрении описанных предпочтительных вариантов изобретения следует понимать, что это изобретение может быть осуществлено иначе, в пределах прилагаемой формулы изобретения.

1. Устройство для электролиза, содержащее множество анодов, причем нижняя часть каждого анода погружена в ванну с расплавленным электролитом, отличающееся тем, что, по меньшей мере, верхняя часть, по меньшей мере, одного из указанных анодов окружена и контактирует с твердым материалом, выбранным из группы, состоящей из оксида алюминия и криолита и их смесей и эффективного количества вяжущего связующего.

2. Устройство по п.1, отличающееся тем, что аноды представляют собой инертные аноды.

3. Устройство по п.1, отличающееся тем, что устройство электролиза представляет собой электролитическую ячейку, применяемую в производстве алюминия.

4. Устройство для электролиза по п.1, отличающееся тем, что оно содержит верхнюю металлическую пластину.

5. Устройство по п.1, отличающееся тем, что твердый материал содержит приблизительно от 40 до 80 мас.% криолита, приблизительно от 2 до 25 мас.% оксида алюминия и приблизительно от 5 до 25 мас.% материала вяжущего связующего.

6. Устройство по п.1, отличающееся тем, что твердый материал включает в себя оксид алюминия, содержащий от 5 до 15 мас.% материала вяжущего связующего.

7. Устройство по п.1, отличающееся тем, что твердый материал растворяется при температуре приблизительно 1000°С в присутствии расплавленного электролита на основе криолита.

8. Устройство по п.1, отличающееся тем, что твердый материал растворяется в такой степени, что толщина оставшегося твердого материала составляет от 30 до 80% от исходной толщины.

9. Устройство по п.1, отличающееся тем, что, по меньшей мере, один анод окружен твердым материалом.

10. Устройство для электролиза, включающее систему инертных анодов, содержащую, по меньшей мере, один инертный анод, нижняя часть которого находится в контакте с расплавленным солевым электролитом, где, по меньшей мере, верхняя часть инертного анода окружена и контактирует с твердым материалом, который подвергается разрушающему воздействию газов из ванны, при этом твердый материал выбран из группы, включающей связующее на основе оксида алюминия и криолита-оксида алюминия, каждое из которых может растворяться в присутствии расплавленного солевого электролита.

11. Устройство по п.10, отличающееся тем, что твердый материал содержит приблизительно от 40 до 80 мас.% криолита, приблизительно от 2 до 25 мас.% оксида алюминия и от 5 до 25 мас.% вяжущего материала.

12. Устройство по п.10, отличающееся тем, что устройство для электролиза представляет собой электролитическую ячейку, предназначенную для производства алюминия.

13. Устройство по п.10, отличающееся тем, что твердый материал растворяется в такой степени, что толщина оставшегося твердого материала составляет от 30 до 80% от исходной толщины.

14. Устройство по п.10, отличающееся тем, что твердый материал растворяется в такой степени, что толщина оставшегося твердого материала составляет от 40 до 70% от исходной толщины.

15. Устройство по п.10, отличающееся тем, что вяжущий материал представляет собой тугоплавкий цемент на основе оксида алюминия.

16. Устройство по п.10, отличающееся тем, что, по меньшей мере, один анод полностью окружен твердым материалом.

17. Устройство по п.10, отличающееся тем, что твердый материал нанесен путем литья.

18. Устройство по п.10, отличающееся тем, что твердый материал нанесен путем распыления.

19. Устройство по п.10, отличающееся тем, что твердый материал нанесен путем макания.