Распорное устройство

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано для добычи ценного кристаллического сырья и природного камня, формирования бортов карьеров, разборки завалов и сооружений, дробления негабаритов. Устройство включает заполненную пластичным веществом эластичную оболочку с торцевыми элементами, на внешней поверхности которой уложены металлические полосы, которые перекрывают друг друга, жестко скреплены на концах и образуют трубу. На оба конца трубы надеты и жестко закреплены на ней втулки с внутренней резьбой, в которые вкручены штуцеры с переходниками для подключения к гидравлической системе. Через пластичное вещество и штуцеры пропущена эластичная трубка, которая с обеих концов прижата к торцам штуцеров переходниками. Металлические полосы, формирующие внутреннюю поверхность трубы, выполнены таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства. Повышается эффективность работы устройства за счет существенного увеличения усилия воздействия на стенки скважины и снижения трудоемкости разрушения горной породы через длинные скважины. 1 з.п. ф-лы, 3 ил.

Реферат

Техническое решение относится к горному делу, а именно к технике разрушения горных пород, и может быть использовано для добычи ценного кристаллического сырья и природного камня, формирования бортов карьеров, разборки завалов и сооружений, дробления негабаритов.

Известно гидравлическое силовое устройство по патенту РФ №1798497, кл. Е 21 С 37/06, опубл. в БИ №8, 1993 г., включающее эластичную трубчатую оболочку с торцевыми элементами, штуцер с подводящим каналом рабочего тела в эластичную трубчатую оболочку, подпружиненный обратный клапан с толкателем, выполненным в виде трубки с буртиком и установленным в подводящем канале штуцера. При этом подводящий канал штуцера выполнен с проточкой под буртики толкателя, а толкатель установлен с возможностью продольного перемещения и упора в проточку подводящего канала штуцера.

Устройство обладает относительно высокой трудоемкостью изготовления и эксплуатации из-за необходимости герметизации входящих в него узлов от утечки рабочего тела, обладающего сравнительно низкой вязкостью. Для устранения возможности повреждения эластичной трубчатой оболочки при высоком давлении рабочего тела требуется ее армирование и надежная заделка на торцах. Все это обуславливает низкую эффективность работы устройства.

Наиболее близким по технической сущности и совокупности существенных признаков является распорное устройство по патенту РФ №2236585, кл. Е 21 С 37/10, опубл. в БИ №26, 2004 г., включающее трубчатую оболочку с торцевыми элементами. Трубчатая оболочка заполнена пластичным веществом, а на ее внешней поверхности уложены продольные металлические полосы, которые установлены внахлест и жестко скреплены на концах. На одном конце установлена заглушка, а на другой ее конец надето кольцо с внешней резьбой, на которое навинчен стакан, имеющий центральное отверстие с резьбой, куда вкручен винт с рукоятками.

В этом устройстве давление в трубе уменьшается с удалением от места контакта пластичного вещества с концом винта. Из-за этого воздействие на стенки скважины происходит на сравнительно небольшом участке. Поэтому его применение для разрушения горной породы через относительно длинные (несколько метров) скважины малоэффективно. Кроме того, при использовании устройства для распора стенок скважины длиной в несколько метров необходимость применения винта, размеры которого соизмеримы с размерами корпуса, создает очевидные неудобства эксплуатации и, как следствие, обуславливает высокую трудоемкость разрушения горной породы, что также неэффективно.

Решаемая техническая задача заключается в повышении эффективности работы устройства за счет существенного увеличения усилия воздействия на стенки скважины и снижения трудоемкости разрушения горной породы через длинные скважины.

Задача решается тем, что в распорном устройстве, включающем заполненную пластичным веществом эластичную оболочку с торцевыми элементами, на внешней поверхности которой уложены металлические полосы, которые перекрывают друг друга, жестко скреплены на концах и образуют трубу, согласно предлагаемому техническому решению на оба конца трубы надеты и жестко закреплены на ней втулки с внутренней резьбой, в которые вкручены штуцеры с переходниками для подключения к гидравлической системе, через пластичное вещество и штуцеры пропущена эластичная трубка, которая с обеих концов прижата к торцам штуцеров переходниками, при этом металлические полосы, формирующие внутренную поверхность трубы, выполнены таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства.

Установка с жестким закреплением на обоих концах трубы втулок с внутренней резьбой, в которые вкручены штуцеры с переходниками для подключения к гидравлической системе, а также пропуск через пластичное вещество эластичной трубки, которая с обеих концов прижата к торцам штуцеров переходниками, обеспечивает равномерное распределение давления нагнетаемой от гидравлической системы жидкости по всему объему пластичного вещества. Поэтому воздействие на горную породу оказывается пропорциональным длине участка контакта устройства со стенками скважины. Это в случае разрушения горной породы через длинные скважины существенно увеличивает (по сравнению с прототипом) распирающее усилие. При этом не нужно использовать винт, длина которого соизмерима с длиной трубы из металлических полос, что снижает трудоемкость эксплуатации устройства за счет исключения операции вкручивания винта длиною в несколько метров. Установка штуцеров с обеих концов трубы позволяет выполнять устройство из множества звеньев, что обеспечивает возможность осуществлять разрушение горной породы через скважины практически любой длины. Выполнение металлических полос, формирующих внутреннюю поверхность трубы, таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства, предотвращает зажатие между пластинами эластичной оболочки и, следовательно, возможность ее повреждения. Таким образом, при разрушении горной породы через длинные скважины за счет существенного увеличения усилия распора и снижения трудоемкости эксплуатации повышается эффективность работы устройства.

Целесообразно на внешнюю боковую поверхность трубы из металлических полос нанести слой смазки. Это снижает истирание металлических полос между собой и на контактах с горной породой при продольном перемещении устройства или отдельных его частей относительно стенок скважины.

Сущность технического решения поясняется примером конкретного исполнения и чертежами.

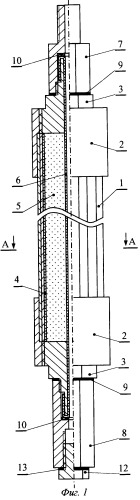

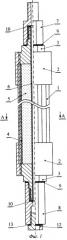

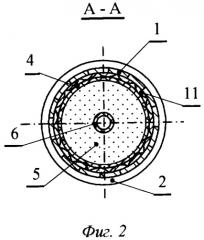

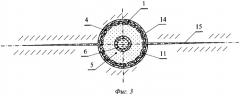

На фиг.1 показан общий вид распорного устройства с продольным разрезом; на фиг.2 - разрез А - А на фиг.1; на фиг.3 - распорное устройство в скважине во время формирования трещины, поперечный разрез.

Распорное устройство (далее устройство) состоит из перекрывающих друг друга металлических полос 1 (фиг.1-3), жестко скрепленных на концах и образующих трубу (на фиг. не обозначена). На оба конца трубы из металлических полос (далее труба) надеты и жестко закреплены на ней втулки 2 с внутренней резьбой (на фиг. не обозначена). Во втулки 2 вкручены штуцеры 3. В трубе размещена эластичная оболочка 4, заполненная пластичным веществом 5. Через пластичное вещество 5 и штуцеры 3 пропущена эластичная трубка 6, которая с обеих концов прижата к торцам штуцеров 3 переходниками 7 и 8 для подключения к гидравлической системе (на фиг. не показана). Переходники 7 и 8 навинчены на штуцеры 3. Между штуцерами 3 и переходниками 7, 8 проложены прокладки 9 из мягкого металла (красной меди). Эластичная трубка 6 прижата к торцам штуцеров 3 через пружинные шайбы 10. Металлические полосы 11, формирующие внутреннюю поверхность трубы, выполнены таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства. В переходник 8 вкручена заглушка 12. Между заглушкой 12 и переходником 8 проложена прокладка 13. На внешнюю поверхность трубы нанесен слой смазки (на фиг. не показан). Устройство подано в скважину 14 (фиг.3), в стенках которой сформирована трещина 15.

Работа устройства осуществляется следующим образом.

Устройство со стороны заглушки 12 подают в скважину 14 до упора в забой. Переходник 7 подсоединяют к гидравлической системе (насосу, например, ручному) и нагнетают жидкость в эластичную трубку 6. Давление нагнетаемой жидкости через эластичную трубку 6, пластичное вещество 5, эластичную оболочку 4 и металлические полосы 1 передается горной породе, от чего в стенках скважины 14 (фиг.3) возникает и развивается трещина 15. Создав трещину 15 нужных размеров, давление жидкости сбрасывают до нуля, после чего отсоединяют переходник 7 от гидравлической системы. При этом сцепление трубы с горной породой ослабевает до незначительной величины. Затем устройство извлекают из скважины 14.

Повышение эффективности работы устройства обусловлено тем, что давление в пластичном веществе 5, которое затем передается через металлические полосы 1 стенкам скважины 14, распределяется равномерно и имеет максимальное значение (равное давлению в гидравлической системе) по всему его (пластичного вещества 5) объему. Это достигается применением пропущенной через пластичное вещество 5 эластичной трубки 6, которая вместе с поданной в нее жидкостью выполняет функцию элемента передачи давления вдоль всей длины устройства практически без затухания (уменьшения давления). В этом случае появляется возможность применять устройство для разрушения горной породы через скважины 14, длина которых достигает, например, шести и более метров. При этом преимущества пластичного вещества 5, заключающиеся в способности принимать любую форму неограниченное число раз и не продавливаться через каналы с малым поперечным сечением (винтовую пару), используются в полной мере. В результате по сравнению с известными устройствами предлагаемый вариант позволяет раздвигать стенки скважины 14 на большую величину и снижает трудоемкость изготовления (облегчается решение проблемы герметизации и заделки трубчатых элементов на концах), а по сравнению с прототипом обеспечивает существенно большее усилие распора горной породы в длинных скважинах. Отметим, что трудностей с герметизацией и заделкой концов эластичной трубки 6 не возникает, так как давление на ее внутреннюю (на контакте с жидкостью) и внешнюю (на контакте с пластичным веществом 5) поверхность оказывается практически одинаковым.

Применение эластичной трубки 6 и установленных с обоих концов трубы из металлических полос 1 штуцеров 3 с переходниками 7 и 8 для подключения к гидравлической системе позволяет объединять в единое целое несколько аналогичных устройств. На один из штуцеров 3 навинчивают переходник 7, а на другой - переходник 8. Объединение устройств осуществляют при подаче их в скважину 14 путем вкручивания переходника 7 одного устройства в переходник 8 другого устройства. Так можно заполнить устройствами скважину 14 практически любой длины. В переходник 8 устройства, которое подают в скважину первым, вкручивают заглушку 12 с прокладкой 13 из мягкого металла (красной меди), как показано на фиг.1. Все это делают для облегчения разрушения горной породы через длинные скважины 14 аналогично и по причинам, известным в способах для бурения длинных скважин составными штангами.

На фиг.1-3 показаны относительно толстые металлические полосы 1, которые образуют трубу из двух слоев. Сделано это для наглядности. Фактически применяют тонкие метеллические полосы 1, из которых образуют трубу из множества слоев (5÷7), и такого прогиба эластичной оболочки 4, как это представлено на фиг.3, не происходит. Вместе с этим эластичная оболочка 4 контактирует с металлическими полосами 11, которые в исходном состоянии образуют внутреннюю поверхность трубы. Поэтому для минимизации истирания эластичной оболочки 4 о контактирующую с ней поверхность и исключения ее зажатия между зазорами металлических полос 11 последние выполняют таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства. В этом случае при раздвижении и схождении металлических полос 1 частицы (маленькие участки поверхности) эластичной оболочки 4 как бы "скатываются" и "накатываются" на металлические полосы 11. Отметим, что при качественном изготовлении устройства благодаря указанным выше особенностям пластичного вещества 5 в ряде случаев можно обходиться без эластичной оболочки 4.

Работа устройства обусловлена изменением его формы. С увеличением поперечного сечения уменьшается длина. Если несколько аналогичных устройств составляют единое целое, то при раздвижении боковых поверхностей они сближаются и, следовательно, смещаются относительно стенок скважины 14. Для снижения трения устройства о горную породу на внешнюю боковую поверхность трубы из металлических полос 1 наносят слой смазки.

Особенность устройства заключается также в последовательности его сборки. Возможны два варианта. В первом варианте пластичное вещество 5 раскатывают в виде листа, в который закатывают среднюю часть эластичной трубки 6 до образования стержня диаметром (с учетом толщины эластичной оболочки 4) и длиной, как у трубы из металлических полос 1. На стержень натягивают эластичную оболочку 4. Затем стержень из пластичного вещества 5 с натянутой на него эластичной оболочкой 4 вставляют в трубу из металлических полос 1. Концы эластичной трубки 6 пропускают через центральные отверстия штуцеров 3, которые вкручивают во втулки 2. После этого концы эластичной трубки 6 натягивают на штуцеры 3, как показано на фиг.1. Затем устанавливают соответствующие прокладки 9 и пружинные шайбы 10 и навинчивают переходники 7 и 8. Во втором варианте применяют пластичное вещество 5, которое в нагретом состоянии проявляет свойства жидкости (пластилин). Вкручивают нижний штуцер 3, через центральное отверстие которого пропускают конец эластичной трубки 6. В трубу из металлических полос 1 помещают эластичную оболочку 4. Между эластичной оболочкой 4 и эластичной трубкой 6 заливают нагретое пластичное вещество 5. Остужают пластичное вещество 5 до отвердения и продолжают сборку устройства аналогично первому варианту.

Устройство имеет относительно простую конструкцию, может быть изготовлено механическими мастерскими практически любых горных предприятий. Оно способно работать как от ручного насоса, так и от нагнетательной установки высокого давления.

1. Распорное устройство, включающее заполненную пластичным веществом эластичную оболочку с торцевыми элементами, на внешней поверхности которой уложены металлические полосы, которые перекрывают друг друга, жестко скреплены на концах и образуют трубу, отличающееся тем, что на оба конца трубы надеты и жестко закреплены на ней втулки с внутренней резьбой, в которые вкручены штуцера с переходниками для подключения к гидравлической системе, через пластичное вещество и штуцера пропущена эластичная трубка, которая с обеих концов прижата к торцам штуцеров переходниками, при этом металлические полосы, формирующие внутреннюю поверхность трубы, выполнены таким образом, что их поперечное сечение имеет форму сегмента круга, дуга которого обращена к оси устройства.

2. Устройство по п.1, отличающееся тем, что на внешнюю боковую поверхность трубы из металлических полос нанесен слой смазки.