Способ изготовления мембранного блока

Иллюстрации

Показать всеИзобретение относится к машиностроению, приборостроению и может быть использовано для изготовления вулканизаторов-форматоров в качестве привода подпрессовочной плиты. Изготавливают эластичную мембрану с обращенными навстречу друг другу кольцевыми выступами и размещают ее между основанием и крышкой с концентричными кольцевыми канавками с образованием кольцевой полости, заключенной между основанием и крышкой. Мембрану выполняют в виде двух установленных в кольцевых канавках упругих колец с обращенными навстречу друг другу кольцевыми выступами в виде зигов с примыкающими к зигам плоскими крайними участками. Упругие кольца изготавливают путем намотки ленты на обечайку в виде кольца с последующей их зиговкой либо в виде обечайки из нескольких коаксиально установленных колец. Повышает надежность мембраны. 2 з.п. ф-лы, 11 ил.

Реферат

Предлагаемое изобретение относится к машиностроению и приборостроению, в частности к мембранным устройствам, преимущественно с металлической мембраной, и может быть использовано для изготовления вулканизаторов-форматоров в качестве привода подпрессовочной плиты.

Известен способ изготовления мембранного блока, заключающийся в выполнении корпуса с коническим выступом, на котором устанавливают прижимную крышку с образованием полости между ней и его выступом, в которой размещают кромку мембраны чашеобразной формы постоянной толщины, причем поперечное сечение полости выполняют в форме прямоугольной трапеции, обращенной меньшей боковой стороной к выступу, а большим основанием к торцу корпуса, при этом размеры сторон и оснований трапеции выбирают со следующими соотношениями:

A=0,5t; B=(1,5-2,0)t; C=(2,0-2,5)t;

где А и В - меньшее и большее основания трапеции соответственно;

С - меньшая боковая сторона трапеции;

t - толщина мембраны (А.С. СССР №1672049, МПК F 16 J 3/02, приоритет 10.05.89, опубл. 23.08.91, бюллетень №31).

Недостатками известного способа являются:

- сложность изготовления и высокая материалоемкость, так как при больших геометрических размерах для изготовления кольцевых пазов сложной конфигурации требуется специальное оборудование для обработки заготовки корпуса большой толщины, а также необходимость подгонки по окружности сегментов крышки;

- недостаточная надежность, так как в зоне поворота кромки мембраны на 180° образуются участки, которые под воздействием деформаций становятся концентраторами напряжений и при воздействии циклических нагрузок разрушаются в первую очередь;

- недолговечность, так как такой способ изготовления пригоден только для полимерных мембран с относительно малой жесткостью;

- кроме того, такая мембрана обладает сложной конфигурацией и ее замена при необходимости ее изготовления из металла возможна только с применением специального металлообрабатывающего оборудования, что неудобно на действующем производстве.

Указанные недостатки обусловлены конструктивными признаками известного технического решения.

Известен способ изготовления мембраны, при котором на диске выполняют центральное отверстие и расположенные концентрично оси вращения гофры, причем на ее поверхности между крайними гофрами выполняют чередующиеся выпуклости и вогнутости, сопрягаемые по дугам одинаковой кривизны, центры которых равномерно распределены по окружности, диаметр которой не превышает диаметра кромки наружного гофра (См. А.С. СССР №1291769, МПК F 16 J 3/02, приоритет 17.12.84, опубл. 23.02.87, бюллетень №7).

Недостатками известного способа являются:

- сложность изготовления, так как при больших геометрических размерах для изготовления требуется специальное прессовое, либо зиговочное оборудование;

- недостаточная надежность, так как при выполнении пересекающихся выпуклостей и вогнутостей образуются участки, которые под воздействием деформаций в металле становятся концентраторами напряжений и при воздействии циклических нагрузок разрушаются в первую очередь;

- малый ход, так как заключенные между пересекающимися выпуклостями и вогнутостями участки обладают повышенной жесткостью;

- недолговечность, так как мембрана обладает сложной конфигурацией, и подвижные элементы могут взаимодействовать с мембраной только на плоских внутреннем и внешнем кольцевых участках, ограниченных концентрическими гофрами.

Указанные недостатки способа обусловлены конструктивными признаками известного технического решения.

Известен также принятый за прототип способ изготовления мембранного блока (Патент РФ на полезную модель №33792, М. Кл. F 16 J 3/02, приоритет 07.07.2003 г., опубл. бюллетень №31 от 10.11.2003 г.), в котором учтены перечисленные выше недостатки.

Способ изготовления такого мембранного блока включает изготовление эластичной мембраны с обращенными навстречу друг другу гофрами, которую размещают между основанием и крышкой с концентричными кольцевыми канавками посредством внутреннего и наружного колец с образованием кольцевой полости, заключенной между основанием и крышкой, соединенной с линией подачи энергоносителя. При этом мембрану изготавливают с отверстиями по периферии и размещают между основанием и крышкой с кольцевыми канавками с помощью крепежных элементов. При этом мембрану выполняют в виде закрепленного на основании тонкостенного металлического кольца с плоскими крайними участками посредством внутреннего и наружного прижимных колец, которые заключают в обойму. Мембрану выполняют с гофрами, причем нижние устанавливают в проточках основания через уплотнительные кольца, и между поверхностью мембраны и обоймой устанавливают упругий элемент, а обращенные к обойме - в кольцевых канавках обоймы, на участке между верхним гофром и упругим элементом на мембране выполняют гофры, кольцевые канавки в обойме выполняют с конфигурацией гофров мембраны, которую выполняют с коническими участками, соединяющими гофры. Прижимные кольца выполняют с коническими расточками, концентричными коническим участкам мембраны. Гофры на участке между верхним гофром и упругим элементом на мембране выполняют с уменьшающимся радиусом кривизны, а глубину канавок в обойме выполняют равной ходу мембраны, а прижимные кольца выполняют с радиусом, равным половине хода мембраны. Основание снабжают кольцевой проточкой, полость которой соединена с линией подачи энергоносителя, и упругий элемент выполняют в виде кольца из листовой резины.

Однако недостатком такого устройства являются повышенная материалоемкость, сложность изготовления и габариты.

Технический результат, обеспечиваемый способом, состоит в повышении эффективности, заключающейся в упрощении изготовления, снижении материалоемкости и повышении надежности.

Указанный результат достигается тем, что согласно способу изготовления мембранного блока, включающему изготовление эластичной мембраны с обращенными навстречу друг другу кольцевыми выступами, которую размещают между основанием и крышкой с концентричными кольцевыми канавками посредством внутреннего и наружного колец с образованием кольцевой полости, заключенной между основанием и крышкой, соединенной с линией подачи энергоносителя, мембрану выполняют в виде двух установленных в кольцевых канавках упругих колец с обращенными навстречу друг другу зигами и с плоскими крайними участками, примыкающими к зигам, канавки выполняют с конфигурацией верхнего и нижнего участков упругих колец и образуют посредством установки с зазором относительно основания и крышки внутреннего и наружного колец с последующим замыканием зазора с внешних сторон мембранного блока сварными швами, своими основаниями, соединенными с торцами упругих колец.

Упругие кольца изготавливают путем намотки ленты на обечайку в виде кольца с последующей их зиговкой.

Кольца выполняют в виде нескольких коаксиально установленных обечаек с развернутыми друг относительно друга сварными швами с последующей их зиговкой.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

Выполнение мембраны в виде двух установленных в кольцевых канавках упругих колец с обращенными навстречу друг другу зигами и с плоскими крайними участками, примыкающими к зигам, обеспечивает технический результат, заключающийся в упрощении изготовления, снижении материалоемкости и повышении надежности. Упрощение изготовления достигается тем, что для изготовления мембранного блока требуются детали упрощенной по сравнению с известными мембранными блоками конфигурации: основания и крышки в виде плоских колец, двух внутренних и двух внешних установочных колец прямоугольной формы и мембраны в виде зигованных упругих колец, которые соединяются двумя верхними и двумя нижними кольцевыми швами. После сварки мембранный блок проверяется в заводских условиях на герметичность и характеризуется полной заводской готовностью к эксплуатации. Снижение материалоемкости достигается сокращением количества деталей, простотой их конфигурации и минимумом отходов при обработке деталей. Упругие кольца имеют минимум сварных швов, швы находятся вне зоны деформации, кроме того, конфигурация зигов обеспечивает работу мембраны в режиме упругих деформаций, что обеспечивает повышение надежности работы мембранного блока.

Выполнение канавок с конфигурацией верхнего и нижнего участков упругих колец и образование посредством установки с зазором относительно основания и крышки внутреннего и наружного колец с последующим замыканием зазора с внешних сторон мембранного блока сварными швами, своими основаниями соединенными с торцами обечаек, обеспечивают простоту изготовления как в серийном, так и в одиночном производстве, так как при большом тираже можно с помощью оснастки уменьшить разброс отклонений, а в единичном производстве - учесть отклонения размеров путем подгонки их в сопрягаемых деталях и учесть отклонение формы, например разнотолщинность. Применение наружного и внутреннего колец обеспечивает жесткость закрепления упругих колец, исключая перекосы в процессе эксплуатации, что также упрощает изготовление и повышает надежность.

Изготовление упругих колец путем намотки ленты на обечайку в виде кольца с последующей их зиговкой обеспечивает повышение устойчивости к циклическим нагрузкам и резко сокращает вероятность разгерметизации как за счет упругих свойств ленты, так и за счет исключения поперечных сварных швов, так как количество витков упругой ленты может составлять от 3 до 5. За счет повышения прочности упругого кольца достигается снижение материалоемкости и повышение надежности.

Аналогичный результат достигается при выполнении упругого кольца в виде нескольких коаксиально установленных обечаек c развернутыми друг относительно друга сварными швами с последующей их зиговкой - это обеспечивает повышение устойчивости к циклическим нагрузкам и резко сокращает вероятность разгерметизации как за счет упругих более тонких обечаек, так и за счет разнесения продольных сварных швов, так как количество слоев может быть увеличено до 3-4. За счет повышения прочности упругого кольца достигается снижение материалоемкости и повышение надежности.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого способа не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта критерию "новизна".

Совокупность существенных признаков, характеризующих сущность способа, может быть многократно использована в производстве различных модификаций вулканизаторов-форматоров с получением технического результата, заключающегося в повышении эффективности и надежности, что позволяет сделать вывод о соответствии заявляемого объекта критерию "промышленная применимость".

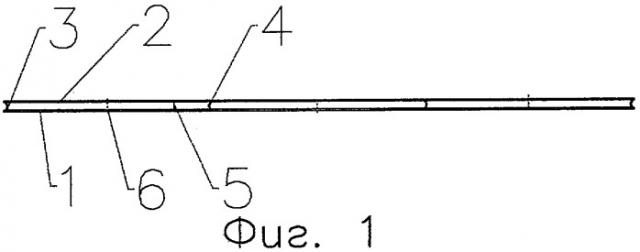

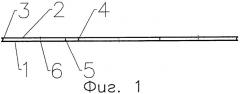

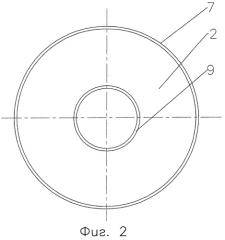

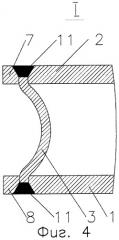

Сущность заявляемого способа поясняется примером конкретного выполнения, где на фиг.1 показан общий вид мембранного блока в разрезе; на фиг.2 изображен общий вид мембранного блока, вид сверху, на фиг.3 показано сечение мембранного блока, на фиг.4 показан общий вид мембранного блока в начальном положении выноска I; на фиг.5 показано положение составных частей мембранного блока при подаче в него давления, выноска I; на фиг.6 показана конструкция наружной многослойной обечайки, выноска I; на фиг.7 показана конструкция внутренней многослойной обечайки; на фиг.8 показана исходная обечайка для изготовления упругого кольца; на фиг.9 показана многослойная обечайка в сборе, на фиг.10 и 11 показаны упругие кольца после зиговки.

Мембранный блок состоит из основания 1, на котором установлена крышка 2 на упругих кольцах 3 и 4, которые изготовлены из упругой металлической полосы. Концы полосы могут быть соединены сварным швом 5. Основание 1 и крышка 2 выполнены в сборе с упругими кольцами 3 и 4 и образуют замкнутую кольцевую полость, соединенную с источником гидравлического давления (не показан) отверстием 6 (фиг.3). С наружной и внутренней сторон основания 1 и крышки 2 установлены наружные кольца 7 и 8 и внутренние кольца 9 и 10, соединенные с ними и торцами упругих колец 3 и 4 сварными швами 11. На упругих кольцах 3 и 4 выполнены прямолинейные края 12. В средней части упругих колец 3 и 4 выполнены кольцевые выступы в виде зигов 13. Возможен вариант выполнения конструкции мембранного блока, в котором упругие кольца 3 и 4 выполнены из нескольких концентричных обечаек либо в форме намотанной на обечайку 14 ленты 15, что обеспечивает повышение надежности работы мембраны за счет исключения разгерметизации мембраны при разрушении продольного шва, так как витки ленты, из которой изготовлена обечайка мембраны, не имеют поперечного сварного шва.

Способ изготовления мембранного блока заключается в следующем.

Изготавливают эластичную мембрану в виде двух упругих колец 3 и 4, для чего изготавливают отрезки обечайки из упругого материала, например стали Х18Н10Т, высотой от 50 до 150 мм, толщиной от 2 до 6 мм и диаметром наружного кольца 1500-2500 мм и внутреннего кольца от 400 до 800 мм. Полученные заготовки подвергают зиговке с обращенными навстречу друг другу зигами, сохраняя при этом плоские крайние участки, примыкающие к зигам. Высота плоских участков составляет примерно 2/3 высоты основания и крышки мембранного блока. Одновременно изготавливают из плоского стального листа толщиной, например, 8-15 мм основание 1 и крышку 2 мембранного блока в виде плоских колец с наружным диаметром, равным внутреннему диаметру упругого кольца 3, и внутренним диаметром, равным наружному диаметру упругого кольца 4. Затем из стального листа той же толщины вырезают кольца шириной от 1 до двух толщин листа с внутренним диаметром для наружных колец 7 и 8, равным наружному диаметру упругого кольца 3, и для внутренних колец 9 и 10 с наружным диаметром, равным внутреннему диаметру упругого кольца 4.

Затем приступают к сборке мембранного блока. Для этого упругое кольцо 4 устанавливают своими плоскими крайними участками 12 в центральных расточках основания 1 и крышки 2, а упругое кольцо 3 - с их внешней стороны. Затем на участки 12 кольца 3 снаружи устанавливают кольца 7 и 8, а внутрь участков 12 кольца 4 устанавливают кольца 9 и 10. Затем производят заполнение сварными швами кольцевых канавок, образованных основанием 1, крышкой 2, кольцами 7, 8, 9, 10 и торцами упругих колец 3 и 4 заподлицо с верхней и нижней торцовыми поверхностями мембранного блока.

Упругие кольца 3 и 4 могут изготавливаться в виде цилиндрической обечайки 14 в виде кольца толщиной, например, от 1 до 3 мм путем намотки стальной нержавеющей ленты 15 толщиной, например, 0,5-1 мм с последующим изготовление зига 13, как показано на фиг.6 и 7.

Другим вариантом изготовления является изготовление упругих колец в виде нескольких коаксиально установленных обечаек с развернутыми друг относительно друга сварными швами с последующей их зиговкой (Фиг.8-11). При этом для создания необходимого натяга между обечайками могут использоваться известные способы нагрева и охлаждения сопрягаемых обечаек. При изготовлении мембраны из нескольких концентричных обечаек швы располагают на противоположных сторонах обечаек. При изготовлении многослойных обечаек толщина лент 15 выбирается меньшей, чем толщина опорной обечайки 14.

Способ изготовления мембранного блока позволяет улучшить эксплуатационные характеристики мембранного блока, упростить конструкцию, повысить его надежность и долговечность.

1. Способ изготовления мембранного блока, включающий изготовление эластичной мембраны с обращенными навстречу друг другу кольцевыми выступами, которую размещают между основанием и крышкой с концентричными кольцевыми канавками посредством внутреннего и наружного колец с образованием кольцевой полости, заключенной между основанием и крышкой, соединенной с линией подачи энергоносителя, отличающийся тем, что мембрану выполняют в виде двух установленных в кольцевых канавках упругих колец с обращенными навстречу друг другу кольцевыми выступами в виде зигов и с плоскими крайними участками, примыкающими к зигам, канавки выполняют с конфигурацией верхнего и нижнего участков упругих колец и образуют посредством установки с зазором относительно основания и крышки внутреннего и наружного колец с последующим замыканием зазора с внешних сторон мембранного блока сварными швами, своими основаниями соединенными с торцами упругих колец.

2. Способ изготовления мембранного блока по п.1, отличающийся тем, что упругие кольца изготавливают путем намотки ленты на обечайку в виде кольца с последующей их зиговкой.

3. Способ изготовления мембранного блока по п.1, отличающийся тем, что кольца изготавливают в виде нескольких коаксиально установленных обечаек с развернутыми относительно друг друга сварными швами с последующей их зиговкой.