Устройство для измерения шероховатости поверхности отверстий

Иллюстрации

Показать всеИзобретение относится к измерительной пневматической технике и может быть использовано для измерения шероховатостей поверхности отверстий. Устройство для измерения шероховатости поверхности отверстий состоит из пневматического измерительного прибора, соединенного с пневматической измерительной пробкой, содержащей сопло и опорные поверхности, выполненные в виде, как минимум, одной точечной стационарной опоры, расположенной на первой образующей измерительной пробки, как минимум, одной точечной стационарной опоры, расположенной на второй образующей измерительной пробки, и, как минимум, одной подпружиненной опоры, расположенной на третьей образующей измерительной пробки, удаленной от первой и второй образующих на угол более 90 градусов, стационарные опоры выступают над поверхностью измерительной пробки, чем обеспечивают при измерении гарантированный измерительный зазор между измерительной пробкой и контролируемой поверхностью. Опорные поверхности также могут быть выполнены в виде двух точечных стационарных опор, расположенных на первой образующей измерительной пробки, и двух точечных стационарных опор, расположенных на второй образующей измерительной пробки, и, как минимум, одной подпружиненной опоры, расположенной на третьей образующей измерительной пробки, равноудаленной от первой и второй образующих. Измерительная пробка может содержать несколько измерительных сопел, установленных в непосредственной близости от стационарных опор, например в одной плоскости, перпендикулярной оси пробки, или на одной образующей измерительной пробки, соединенных единой пневматической линией связи с измерительным прибором. Пневматический измерительный прибор может быть выполнен в виде пневмоэлектронного прибора, содержащего индикатор с цифровой и предельной шкалами, или в виде пневматического длиномера высокого давления ротаметрического типа. Технический результат: устранение погрешности базирования и повышение точности и чувствительности измерения. 11 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения шероховатости поверхности отверстий.

Известна пневматическая головка для контроля шероховатости поверхности (а.с. №451905, опубл. 30.11.74, бюл. №44), выбранная в качестве прототипа, состоящая из цилиндрической пробки с опорными поверхностями, сопла с каналом, эластичных прокладок, установленных на двух противоположных кромках канала.

Недостатками известного устройства являются большие погрешности базирования в связи с необходимостью ручного прижатия пробки к измеряемой поверхности, что снижает точность измерения. В связи с отсутствием начального зазора между торцом сопла и контролируемой поверхностью измерения проводятся в начальном непрямолинейном участке измерительной характеристики, что снижает чувствительность пневматической пробки и не позволяет измерять шероховатость высоких классов чистоты.

Задачей заявляемого изобретения является устранение погрешности базирования и повышение точности и чувствительности измерения.

Указанный технический результат достигается тем, что устройство для измерения шероховатости поверхности отверстий состоит из пневматического измерительного прибора, соединенного с пневматической измерительной пробкой, содержащей сопло и опорные поверхности, выполненные в виде, как минимум, одной точечной стационарной опоры, расположенной на первой образующей измерительной пробки, как минимум, одной точечной стационарной опоры, расположенной на второй образующей измерительной пробки, и, как минимум, одной подпружиненной опоры, расположенной на третьей образующей измерительной пробки, удаленной от первой и второй образующих на угол более 90 градусов, стационарные опоры выступают над поверхностью измерительной пробки, чем обеспечивают при измерении гарантированный измерительный зазор между измерительной пробкой и контролируемой поверхностью.

Опорные поверхности также могут быть выполнены в виде двух точечных стационарных опор, расположенных на первой образующей измерительной пробки, и двух точечных стационарных опор, расположенных на второй образующей измерительной пробки, и, как минимум, одной подпружиненной опоры, расположенной на третьей образующей измерительной пробки, равноудаленной от первой и второй образующих.

При этом величина контактной поверхности каждой из опор больше максимального расстояния между вершинами микронеровностей.

Измерительная пробка может содержать несколько измерительных сопел, установленных в непосредственной близости от стационарных опор, например в одной плоскости, перпендикулярной оси пробки, или на одной образующей измерительной пробки, соединенных единой пневматической линией связи с измерительным прибором.

Измерительные сопла имеют цилиндрическую форму, при этом вокруг каждого из них в измерительной пробке выполнено понижение и каналы для отвода газа за пределы контролируемого отверстия.

Пневматический измерительный прибор может быть выполнен в виде пневмоэлектронного прибора, содержащего индикатор с цифровой и предельной шкалами, или в виде пневматического длиномера высокого давления ротаметрического типа.

Применение подпружиненной опоры, расположенной на образующей измерительной пробки, удаленной от двух групп стационарных точечных опор на угол более 90 градусов, позволяет осуществлять точное базирование измерительной пробки путем ее автоматического прижатия к измеряемой поверхности, тем самым позволяет устранить погрешность базирования измерительной пробки.

Выступающие над поверхностью измерительной пробки стационарные опоры, обеспечивающие при измерении гарантированный измерительный зазор между торцом измерительного сопла и контролируемой поверхностью, обеспечивают проведение измерений с высокой точностью в прямолинейном участке измерительной характеристики.

Выполнение измерительного сопла цилиндрической формы с понижением вокруг него и каналами для отвода газа позволяет измерять шероховатость в конкретной точке контролируемой поверхности, исключая разрывы характеристик истечения газа.

Увеличение количества измерительных сопел позволило увеличить крутизну рабочей характеристики, тем самым повысить чувствительность прибора.

Установка измерительных сопел в непосредственной близости от стационарных опор позволяет исключить влияние погрешности формы отверстия на результат измерения.

Применение в качестве измерительных приборов пневматических длиномеров расширяет точностные и эксплуатационные возможности устройства.

Выполнение измерительного прибора в виде пневмоэлектронного прибора, снабженного индикатором с цифровой и предельной шкалами, позволяет одновременно отображать величину шероховатости и класс чистоты поверхности контролируемого отверстия.

Устройство для измерения шероховатости поверхности отверстий поясняется чертежами.

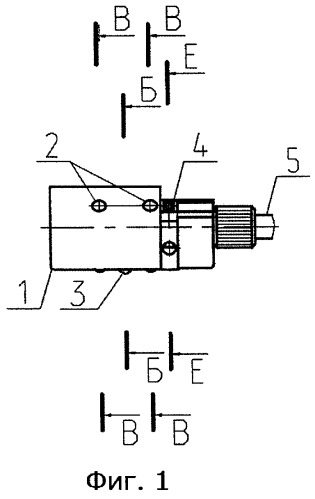

На Фиг.1 представлен общий вид измерительной пробки 1, включающей стационарные опоры 2, подпружиненную опору 3, измерительные сопла 4, пневматическую линию связи 5 с пневматическим измерительным прибором (не показан).

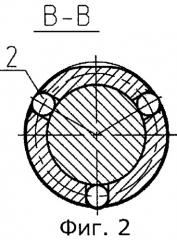

На Фиг.2 показана группа стационарных опор 2 в виде трех шариков, расположенных на разных образующих измерительной пробки 1 и равноудаленных друг от друга на угол 120 градусов.

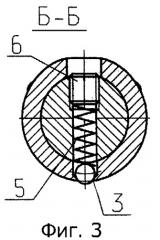

На Фиг.3 показана подпружиненная опора 3, состоящая из опорного шарика, пружины 5 и регулируемого упора 6.

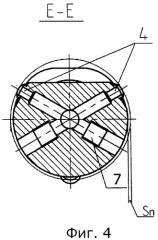

На Фиг.4 показаны два измерительных сопла 4 с заглушками 7.

На Фиг.5 показано измерительное сопло 4, расположенное в непосредственной близости от стационарной опоры 2. Торцовая поверхность сопла утоплена относительно поверхности измерительной пробки 1 и составляет начальный измерительный зазор Sn с поверхностью отверстия.

При контроле шероховатости поверхности отверстий с большими погрешностями формы измерительная пробка может быть снабжена тремя стационарными опорами, расположенными на двух образующих пробки, одной подпружиненной опорой и двумя измерительными соплами, расположенными на одной образующей в непосредственной близости от стационарных опор.

Процесс измерения шероховатости поверхности отверстий осуществляется следующим образом.

Устройство настраивают путем установки на измерительную пробку 1 двух установочных колец, размеры которых соответствуют нижнему и верхнему пределам величины шероховатости. Шероховатость поверхности установочных колец либо близка к нулю, либо устранена с помощью внесения поправок. Затем производится деление предельной индикаторной шкалы пневмоэлектронного прибора на классы чистоты контролируемой поверхности.

Измерительную пробку 1 устанавливают в контролируемую деталь, при этом подпружиненная опора 3 прижимает пробку к контролируемой поверхности на стационарные опоры 2, которые устанавливаются на вершины гребешков микронеровностей. Между торцами измерительных сопел 4 и контролируемой поверхностью образуются измерительные зазоры.

Рабочий газ, стабилизированный по давлению, поступает через измерительные сопла 4 в зазор между контролируемой поверхностью отверстия и торцевыми поверхностями измерительных сопел 4 и через понижения вокруг сопел выходит в атмосферу. В результате этого в измерительной камере прибора образуется давление, величина которого преобразуется в сигнал, соответствующий величине шероховатости поверхности отверстия.

Величина шероховатости отображается на цифровом индикаторе и на предельной шкале индикатора пневмоэлектронного прибора относительно границ классов чистоты поверхности отверстия.

Таким образом, применение подпружиненной опоры, расположенной на образующей измерительной пробки, равноудаленной от двух групп стационарных точечных опор, с образованием гарантированного измерительного зазора между измерительной пробкой и контролируемой поверхностью позволило повысить точность и чувствительность измерения шероховатости поверхности отверстий, а также устранить погрешность базирования измерительной пробки.

1. Устройство для измерения шероховатости поверхности отверстий, состоящее из пневматического измерительного прибора, соединенного с пневматической измерительной пробкой, содержащей как минимум одно измерительное сопло и опорные поверхности, отличающееся тем, что опорные поверхности выполнены в виде как минимум одной точечной стационарной опоры, расположенной на первой образующей измерительной пробки, как минимум одной точечной стационарной опоры, расположенной на второй образующей измерительной пробки, и как минимум одной подпружиненной опоры, расположенной на третьей образующей измерительной пробки, удаленной от первой и второй образующих на угол более 90°, стационарные опоры выступают над поверхностью измерительной пробки, чем обеспечивают при измерении гарантированный измерительный зазор между измерительной пробкой и контролируемой поверхностью.

2. Устройство по п.1, отличающееся тем, что опорные поверхности выполнены в виде двух точечных стационарных опор, расположенных на первой образующей измерительной пробки, и двух точечных стационарных опор, расположенных на второй образующей измерительной пробки.

3. Устройство по п.1, отличающееся тем, что величина контактной поверхности каждой из опор больше максимального расстояния между вершинами микронеровностей.

4. Устройство по п.1, отличающееся тем, что первая и вторая образующие с опорами удалены друг от друга на угол менее 180°.

5. Устройство по п.1, отличающееся тем, что третья образующая с подпружиненной опорой равноудалена от первой и второй образующих.

6. Устройство по п.1, отличающееся тем, что измерительное сопло установлено в непосредственной близости от стационарной опоры.

7. Устройство по п.1, отличающееся тем, что измерительная пробка содержит несколько измерительных сопел, установленных в одной плоскости, перпендикулярной оси пробки, соединенных единой пневматической линией связи с измерительным прибором.

8. Устройство по п.1, отличающееся тем, что измерительная пробка содержит несколько измерительных сопел, установленных на одной из образующих измерительной пробки, соединенных единой пневматической линией связи с измерительным прибором.

9. Устройство по п.1, отличающееся тем, что торец измерительного сопла расположен ниже или в одной плоскости с поверхностью измерительной пробки, обращенной к контролируемой поверхности.

10. Устройство по п.1, отличающееся тем, что измерительное сопло имеет цилиндрическую форму, при этом вокруг него в измерительной пробке выполнено понижение и каналы для отвода газа за пределы контролируемого отверстия.

11. Устройство по п.1, отличающееся тем, что пневматический измерительный прибор выполнен в виде пневмоэлектронного прибора и содержит индикатор с цифровой и предельной шкалами.

12. Устройство по п.1, отличающееся тем, что пневматический измерительный прибор выполнен в виде пневматического длиномера высокого давления ротаметрического типа.