Способ изготовления слюдобумажных конденсаторов

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано для производства слюдобумажных импульсных конденсаторов. Техническим результатом изобретения является повышение надежности слюдобумажных конденсаторов. Согласно изобретению при изготовлении слюдобумажных конденсаторов производят намотку двух слоев металлической фольги по крайней мере с одним слоем слюденитовой бумаги между ними, сушку, пропитку термореактивным компаундом в вакууме, прессование и термообработку, а перед пропиткой термореактивным компаундом осуществляют предварительное прессование конденсаторов до толщины, на 25-35% превышающей заданную, в зависимости от вязкости выбранного компаунда, затем после пропитки компаундом в вакууме производят окончательное прессование до заданного размера, не извлекая из пропиточного компаунда. 4 ил.

Реферат

Изобретение относится к области электротехники и может быть использовано для производства слюдобумажных импульсных конденсаторов.

Известен способ изготовления конденсаторов (патент США №3084415), заключающийся в намотке двух слоев металлической фольги, по крайней мере с одним слоем слюдяной бумаги между ними, сушке при температуре и пониженном давлении, пропитке кремнийорганическим компаундом в вакууме при повышенной температуре и повышенном давлении, прессовании и термообработке по ступенчатому режиму.

Недостатками этого способа являются недостаточно высокая надежность изготовленных конденсаторов. Эти недостатки обусловлены невысоким качеством пропитки секций конденсаторов компаундом, так как при окончательном прессовании секций конденсаторов до пропитки в структуре слюденитовой бумаги остается воздух, препятствующий проникновению пропиточного компаунда. По настоящему способу невозможно получить конденсаторы с высокими удельными характеристиками (удельной емкостью Суд.) и удельной энергоемкостью (Wуд.) и низким уровнем частичных разрядов вследствие значительной пористости при сжатии пропитанной слюдяной бумаги. Увеличение давления прессования пропитанных конденсаторов может приводить к разрушению слюдяной бумаги и деформации конденсаторов в осевом направлении (выползание бумаги). Подпрессовка после пропитки приводит к возникновению большого числа газовых включений, особенно на закругленных участках конденсаторов. Кроме того, опрессовка после пропитки разогретых секций с жидким компаундом усложняет технологический процесс.

Наиболее близким к изобретению является способ изготовления слюдобумажных конденсаторов (патент РФ №2107352), заключающийся в намотке двух слоев металлической фольги, по крайней мере, с одним слоем слюдяной бумаги между ними, сушке, пропитке термореактивным компаундом в вакууме и при избыточном давлении, прессование и термообработке, причем прессование конденсаторов осуществляют перед пропиткой термореактивным компаундом, вязкость которого при температуре пропитки составляет 10-14 сек по вискозиметру В3-4.

Недостатками этого способа являются недостаточно высокая надежность изготовленных конденсаторов. Эти недостатки обусловлены невысоким качеством пропитки секций конденсаторов компаундом, так как при окончательном прессовании секций конденсаторов до пропитки в структуре слюденитовой бумаги остается воздух, препятствующий проникновению пропиточного компаунда.

Техническим результатом изобретения является повышение надежности слюдобумажных конденсаторов.

Технический результат достигается тем, что при изготовлении слюдобумажных конденсаторов производят намотку двух слоев металлической фольги по крайней мере с одним слоем слюденитовой бумаги между ними, сушку, пропитку термореактивным компаундом в вакууме, прессование и термообработку, а перед пропиткой термореактивным компаундом осуществляют предварительное прессование конденсаторов до толщины, на 25-35% превышающей заданную, в зависимости от вязкости выбранного компаунда, затем после пропитки компаундом в вакууме производят окончательное прессование до заданного размера, не извлекая из пропиточного компаунда.

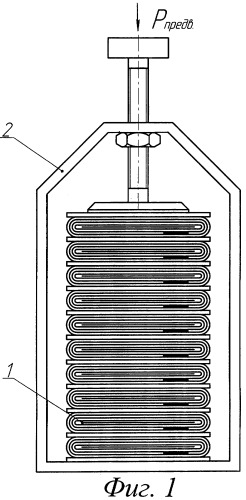

На Фиг.1 представлена струбцина с конденсаторами после предварительного прессования.

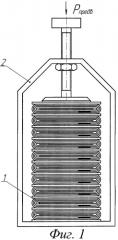

На Фиг.2 представлена струбцина с конденсаторами после окончательного прессования.

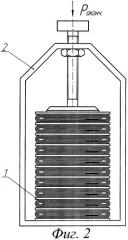

На Фиг.3 представлены результаты испытаний конденсаторов на электропрочность с заливкой компаундом с низкой вязкостью и с различными значениями толщины при предварительном прессовании.

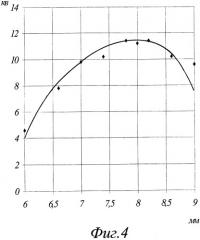

НА Фиг.4 представлены результаты испытаний конденсаторов на электропрочность заливкой компаундом с более высокой вязкостью и различными значениями толщины при предварительном прессовании.

Прелагаемый способ изготовления слюдобумажных конденсаторов осуществляют следующим образом. На намоточном станке на оправку наматывают конденсаторы из двух лент алюминиевой фольги и трех слоев слюдяной конденсаторной бумаги. Намотанные конденсаторы сушат в термостате, собирают пакетами в струбцину и осуществляют предварительное прессование конденсаторов до толщины, на 25-35% превышающей заданную в струбцинах, затем после пропитки компаундом в вакууме производят окончательное прессование до заданного размера, не извлекая из пропиточного компаунда. Струбцины с конденсаторами извлекают из компаунда и затем термообрабатывают.

Пример 1. На оправку на намоточном станке наматывают конденсаторы 1 из двух лент алюминиевой фольги толщиной 7 мкм и шириной 65 мм и трех слоев слюденитовой конденсаторной бумаги толщиной 18 мкм и шириной 75 мм и вкладных электродов с числом витков, равным 22. Намотанные конденсаторы 1 сушат в термостате при 210-220°С в течение 2-3 ч, собирают в пакет, осуществляют предварительное прессование конденсаторов 1 до толщины на 7,5-7,8 мм, что на 25-30% превышает заданную толщину конденсатора и фиксируют струбцинами 2. Пропитку производят эпоксинидным компаундом ПК-14 с вязкостью 12 сек по В3-4. После пропитки компаундом в вакууме производят окончательное прессование до заданного размера 6 мм, не извлекая из пропиточного компаунда. Струбцины 2 с конденсаторами извлекают из компаунда, затем термообрабатывают по режиму до полной полимеризации компаунда:

при температуре 150°С - 5 часов;

при температуре 200°С - 20 часов.

Пример 2. На оправку на намоточном станке наматывают конденсаторы 1 из двух лент алюминиевой фольги толщиной 7 мкм и шириной 65 мм и трех слоев слюдинитовой конденсаторной бумаги толщиной 18 мкм и шириной 75 мм и вкладных электродов с числом витков, равным 22. Намотанные конденсаторы 1 сушат в термостате при 210-220°С в течение 2-3 ч, собирают в пакет, осуществляют предварительное прессование конденсаторов 1 до толщины на 7,8-8,1 мм, что на 30-35% превышает заданную толщину конденсатора, и фиксируют струбцинами 2. Пропитку производят олигоэфиринидным компаундом «Элпласт» с вязкостью 28 сек по В3-4. После пропитки компаундом в вакууме производят окончательное прессование до заданного размера 6 мм, не извлекая из пропиточного компаунда. Струбцины 2 с конденсаторами затем термообрабатывают по режиму до полной полимеризации компаунда:

при температуре 130°С - 3 часа;

при температуре 180°С - 5 часов.

Надежность изготовленных конденсаторов оценивают методом испытаний на электропрочность постоянным напряжением более 11 кВ до пробоя.

Выбор толщины предварительного прессования конденсатора произведен по результатам экспериментальных работ. При испытаниях на электропрочность конденсаторов получены максимальный значения электропрочности при предварительном прессовании конденсаторов 1 до толщины на 7,5-7,8 мм для компаундов с низкой вязкостью Фиг.3 и до толщины на 7,8-8,1 мм для компаундов с высокой вязкостью Фиг.4.

Способ изготовления слюдобумажных конденсаторов, включающий намотку двух слоев металлической фольги по крайней мере с одним слоем слюдяной бумаги между ними, сушку, пропитку термореактивным компаундом в вакууме, прессование и термообработку, отличающийся тем, что перед пропиткой термореактивным компаундом осуществляют предварительное прессование конденсаторов до толщины, на 25-35% превышающей заданную, затем после пропитки компаундом в вакууме производят окончательное прессование до заданного размера, не извлекая из пропиточного компаунда.