Способ производства тонкой полосы на станах горячей прокатки

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при изготовлении рулонной тонкой горячекатаной полосы на станах со сматывающим устройством, оснащенным приводными формирующими роликами. Техническим результатом является повышение производительности при одновременном обеспечении надежности работы механизмов сматывающего устройства. Способ включает прокатку полосы в черновой и чистовой группах клетей и ее смотку путем захвата конца полосы барабаном сматывающего устройства и формирующими роликами, которые установлены относительно образующей барабана с заданным зазором, создание натяжения полосы после намотки нескольких витков и последующую смотку полосы на скорости прокатки при отведенных от полосы формирующих роликах. При прокатке в чистовых клетях участок переднего конца полосы длиной, равной длине окружности барабана сматывающего устройства, формируют с переменной продольной разнотолщинностью, плавно увеличивающейся к середине указанного участка. В начале участка толщина полосы меньше, равна или больше номинальной, в середине - больше, чем толщина полосы в начале участка на величину номинальной толщины полосы, в конце участка равна номинальной, причем длина участка по ходу полосы с толщиной больше начальной и не уменьшающейся по абсолютной величине составляет не менее шага формирующих роликов. При захвате полосы ролики устанавливают от образующей барабана на расстоянии, равном толщине полосы в начале участка. 2 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении рулонной тонкой горячекатаной полосы на станах со сматывающим устройством, оснащенным приводными формирующими роликами.

Известен способ производства полосы на широкополосных станах (Механическое оборудование прокатных цехов черной и цветной металлургии. А.А.Королев. М.: "Металлургия", 1976 г., стр.326-328). Стан, реализующий этот способ, содержит:

- черновую и чистовую прокатные группы;

- отводящий рольганг;

- сматывающие устройства, каждое из которых содержит приводной барабан и приводные формирующие ролики.

Рассматриваемый способ горячей прокатки полосы состоит из ряда технологических операций.

После прокатки полосы в прокатных клетях до заданной номинальной толщины ее подают по отводящему рольгангу к одному из сматывающих устройств со скоростью до 20 м/с.

Захват и смотку полосы на сматывающем устройстве производят за счет подачи полосы в зазор между приводным барабаном и формирующими роликами, установленными по окружности барабана с зазором, равным номинальной толщине полосы. Каждый формирующий ролик приводится от своего привода. После сматывания первых 2-3 витков тонкой полосы (1-4 мм) ролики отводят от рулона, и дальнейшее сматывание полосы осуществляют при натяжении от барабана.

Недостатками описываемого способа производства полосы являются:

- низкое качество получаемой рулонной полосы, которое обусловлено тем, что на ней образуется отпечаток от формирующих роликов в зоне переднего конца (ступенька при накладке 2-го, 3-го и т.д. витков полосы на край первого витка);

- большая инертность пневмопривода подвода-отвода формирующих роликов сматывающего устройства;

- нестабильная транспортировка полосы по отводящему рольгангу при ее толщине 1-1,2 мм (отрыв переднего конца полосы от рольганга из-за воздушных потоков на скоростях выше 15 м/с) и нестабильный захват сматывающим устройством тонкого переднего конца полосы.

В качестве прототипа выбран способ производства полосы на стане, описанном в проспекте фирмы SMS Schloemann - Siemag (Дюссельдорф, Германия).

Этот способ состоит из прокатки тонкой полосы в прокатном стане с последующей смоткой ее на моталке, оснащенной формирующими роликами с гидроприводом. Гидропривод роликов оснащен автоматической системой управления "степ-контроля", которая обеспечивает быстрое отведение и поджатие формирующих роликов к полосе.

При захвате переднего конца полосы формирующие ролики устанавливают по отношению к образующей барабана с зазором, равным номинальной толщине полосы, и прижимают полосу к барабану. После намотки первого витка каждый из формирующих роликов по очереди отводится от полосы при подходе к нему переднего края полосы с наложенным на него вторым витком, затем третьим и так далее. После прохода утолщенного места под роликом он опять прижимается к полосе. Этот способ позволяет избежать ударов ролика по утолщенному месту рулона и нанесения дефектов на полосу.

В прототипе устранены некоторые недостатки описанного выше способа производства полосы.

Благодаря применению гидропривода подвода-отвода формирующих роликов от барабана и введению в систему управления сматывающим устройством так называемого "степ-контроля" - отвод от полосы формирующего ролика при подходе к нему края первого витка с наложенным 2, 3 и т.д. витками - устранен отпечаток на полосе от формирующего ролика, что позволило повысить качество получаемого рулона полосовой стали.

Однако прототип имеет ряд недостатков:

- снижение производительности стана за счет ограничения заправочной скорости при прокатке тонкой полосы 1-1,2 мм до 10-12 м/с при захвате ее барабаном моталки, а также ограничение скорости транспортировки переднего конца полосы от последней чистовой клети до моталки из-за возникающего отрыва переднего конца полосы от рольганга;

- недостаточная надежность сложной системы управления сматывающего устройства из-за введения "степ-контроля".

В основу изобретения поставлена задача создания способа производства тонкой горячекатаной полосы, обеспечивающего повышение производительности стана при одновременном обеспечении надежности работы механизмов сматывающего устройства.

Эта задача решается за счет технического результата, который заключается в повышении скорости транспортировки конца полосы от последней прокатной клети к сматывающему устройству благодаря созданию определенного профиля на заданном участке переднего конца полосы, а также упрощение конструкции сматывающего устройства за счет исключения системы слежения за передним концом полосы.

Для достижения вышеуказанного результата в способе производства тонкой полосы на станах горячей прокатки, при котором осуществляют прокатку в черновой и чистовой группах клетей и ее смотку путем захвата конца полосы барабаном сматывающего устройства и формирующими роликами, которые установлены относительно образующей барабана с заданным зазором, создания натяжения полосы после намотки нескольких витков и последующей смотки полосы на скорости прокатки при отведенных от полосы формирующих роликах, согласно изобретению при прокатке в чистовых клетях участок переднего конца полосы длиной, равной длине окружности барабана сматывающего устройства, формируют с переменной продольной разнотолщинностью, плавно увеличивающейся к середине участка, при этом в начале участка толщина полосы меньше, равна или больше номинальной, в середине - больше, чем толщина полосы в начале участка на величину номинальной толщины полосы, в конце участка - равна номинальной, причем длина участка по ходу полосы с толщиной больше начальной и не уменьшающейся по абсолютной величине должна быть не менее шага формирующих роликов, которые при захвате полосы установлены от образующей барабана на расстоянии, равном толщине полосы в начале участка.

В результате сравнительного анализа предлагаемого способа производства тонкой горячекатаной полосы на станах горячей прокатки с прототипом установлено, что они имеют следующие общие признаки:

- прокатку полосы в чистовой и черновой группах клетей;

- смотку полосы путем захвата ее конца барабаном сматывающего устройства и формирующими роликами, которые установлены относительно образующей барабана с заданным зазором;

- создание натяжения полосы после намотки нескольких витков;

- смотку полосы на скорости прокатки при отведенных от полосы формирующих роликах;

и отличительные признаки:

- при прокатке в чистовых клетях участок переднего конца полосы длиной, равной длине окружности барабана сматывающего устройства, формируют с переменной продольной разнотолщинностью, плавно увеличивающейся к середине участка;

- в начале участка толщина полосы меньше, равна или больше номинальной, в середине - больше, чем толщина полосы в начале участка на величину номинальной толщины полосы, в конце участка равна номинальной;

- длина участка по ходу полосы с толщиной больше начальной и не уменьшающейся по абсолютной величине должна быть не менее шага формирующих роликов;

- формирующие ролики при захвате полосы установлены от образующей барабана на расстоянии, равном толщине полосы в начале участка.

Таким образом, предлагаемый способ производства тонкой горячекатаной полосы имеет новую очередность выполнения операций и новый способ выполнения операций.

Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Благодаря тому, что при прокатке в чистовых клетях участок переднего конца полосы длиной, равной длине окружности барабана сматывающего устройства, формируют с переменной разнотолщинностью, плавно увеличивающейся к середине участка, стало возможным увеличить жесткость переднего конца полосы, что позволяет поднять скорость ее транспортировки и захвата сматывающим устройством и повысить производительность стана. При этом исключается вероятность отрыва переднего конца полосы от рольганга при транспортировке ее от чистовых клетей к сматывающему устройству.

За счет того, что в начале участка толщина полосы меньше, равна или больше номинальной, в середине - больше, чем толщина полосы в начале участка на величину номинальной толщины полосы, в конце участка равна номинальной, передний конец полосы приобрел клинообразную форму и стало возможным осуществить безударный захват полосы, а также отвести от барабана в нужный момент на необходимую величину формирующие ролики при каждом обороте барабана и исключить отпечаток переднего края полосы на поверхности последующих витков, что обеспечивает упрощение конструкции сматывающего устройства.

Благодаря тому, что длина участка по ходу полосы с толщиной больше начальной и не уменьшающейся по абсолютной величине получена на длине не менее шага формирующих роликов, которые при захвате полосы установлены от образующей барабана на расстоянии, равном толщине полосы в начале участка, обеспечиваются контакт с полосой не менее одного формирующего ролика, прижатие ее к барабану и надежная намотка на него.

Так как прижатие роликов обеспечивается без применения системы "степ-контроля", то механизмы сматывающего устройства упрощаются и надежность их работы увеличивается.

Таким образом, использование для производства тонкой горячекатаной полосы предлагаемого способа обеспечивает повышение надежности работы механизмов сматывающего устройства.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного из них не обеспечивает решения поставленной задачи - повышения производительности стана при одновременном обеспечении надежности работы сматывающего устройства.

Заявляемое техническое решение неизвестно из уровня техники, поэтому оно является новым.

Предлагаемое техническое решение имеет изобретательский уровень, т.к. способ производства тонкой горячекатаной полосы, рассмотренный выше, для специалиста не является очевидным из уровня техники.

Заявляемое техническое решение промышленно применимо, т.к. его реализация технически выполнима. По этому техническому решению выполнен эскизный проект стана для производства тонкой горячекатаной полосы на Новолипецком металлургическом комбинате.

Таким образом, предлагаемому техническому решению может даваться правовая охрана, т.к. оно является новым, имеет изобретательский уровень и промышленно применимо, что соответствует всем критериям изобретения.

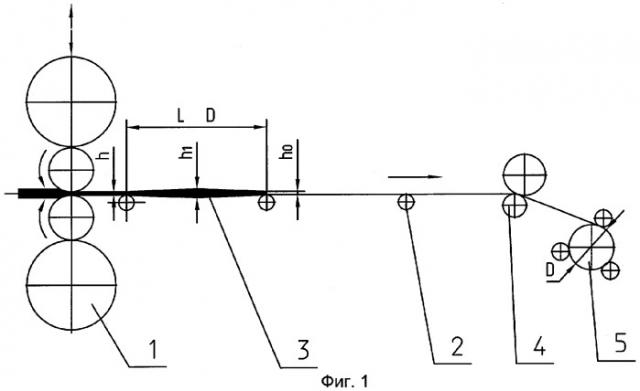

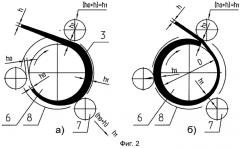

Изобретение поясняется чертежами, на которых изображено:

на фиг.1 - линия стана для производства тонкой горячекатаной полосы;

на фиг.2 - схема смотки полосы на сматывающем устройстве.

Стан для реализации предлагаемого способа производства тонкой горячекатаной полосы состоит из прокатных клетей черновой и чистовой групп (на фиг.1 показана одна последняя клеть 1 чистовой группы), уборочной группы, состоящей из отводящего рольганга 2, по которому транспортируется прокатанная полоса 3, тянущих роликов 4 и сматывающего устройства 5.

Сматывающее устройство 5, в свою очередь, состоит из приводного барабана 6 (привод условно не показан), трех формирующих роликов 7 (см. фиг.2), расположенных равномерно по окружности вокруг барабана и проводок 8 между роликами. Причем формирующие ролики 7 параллельны между собой и установлены параллельно оси барабана 6.

Предлагаемый способ производства тонкой полосы на станах горячей прокатки осуществляется путем выполнения следующих технологических операций.

При прокатке в чистовой группе клетей участок переднего конца полосы длиной, равной длине окружности барабана πD сматывающего устройства, формируют с переменной продольной разнотолщинностью. h0 может быть меньше, равен или больше номинальной толщины полосы. При этом к середине участка толщина полосы должна увеличиться на h - номинальную толщину. Длина участка полосы с толщиной h1 больше h0 и не уменьшающейся по абсолютной величине должна быть не менее шага роликов, в данном случае πD/3. Далее к концу участка длиной πD толщина полосы плавно уменьшается до величины h - номинальной толщины. Профиль переднего конца полосы приобретает форму двухстороннего клина. Такой профиль полосы при ее захвате барабаном обеспечивает следующие преимущества.

Формирующие ролики 7 в начале процесса захвата устанавливаются на расстоянии h0 от образующей барабана 6. В этом случае полоса без удара входит в щель между барабаном и формирующим роликом. Каждый из формирующих роликов приводится в движение в радиальном направлении от рычажной системы, положение которой определяется гидроцилиндром (система привода на фиг.1 и 2 не показана). При этом гидросистема гидроцилиндров настроена таким образом, что каждый ролик в процессе захвата полосы может только удаляться от образующей барабана при приложении к нему усилия от полосы. Приближаться к образующей барабана ролики могут только при настройке на захват новой полосы.

Таким образом, при прохождении под каждым формирующим роликом утолщенного (h1=h0+h) участка полосы каждый из роликов отодвигается от образующей барабана на h1. И в этом случае, когда каждый из формирующих роликов подходит к утолщенному участку, где второй виток накладывается на 1-ый (h0+h), то он не ударяет по этому утолщению и не оставляет отпечаток, т.к. находится на расстоянии h0+h от образующей барабана.

После намотки 2-3 витков формирующие ролики отводятся от барабана и полосы и далее процесс намотки происходит от натяжения на барабане.

Кроме описанного процесса захвата барабаном полосы, спрофилированный конец полосы (утолщенной) более стабильно движется на высоких скоростях по отводящему рольгангу и проводкам сматывающего устройства.

Таким образом, предложенный способ производства горячекатаной полосы позволяет повысить производительность стана за счет увеличения скорости движения полосы по отводящему рольгангу и при ее захвате сматывающим устройством. Кроме того, удалось упростить конструкцию и повысить надежность сматывающего устройства за счет устранения системы "степ-контроля", отличающейся большой сложностью и ненадежностью, при сохранении качества сматываемой полосы.

Способ производства тонкой полосы на станах горячей прокатки, включающий прокатку полосы в черновой и чистовой группах клетей и ее смотку путем захвата конца полосы барабаном сматывающего устройства и формирующими роликами, установленными относительно образующей барабана с заданным зазором, создание натяжения полосы после намотки нескольких витков и последующую смотку полосы на скорости прокатки при отведенных от полосы формирующих роликах, отличающийся тем, что при прокатке в чистовых клетях участок переднего конца полосы длиной, равной длине окружности барабана сматывающего устройства, формируют с переменной продольной разнотолщинностью, плавно увеличивающейся к середине указанного участка, при этом в начале участка толщина полосы меньше, равна или больше номинальной, в середине - больше, чем толщина полосы в начале участка на величину номинальной толщины полосы, в конце участка - равна номинальной, причем длина участка по ходу полосы с толщиной больше начальной и не уменьшающейся по абсолютной величине составляет не менее шага формирующих роликов, которые при захвате полосы устанавливают от образующей барабана на расстоянии, равном толщине полосы в начале участка.