Способ винтовой прокатки

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и касается технологии винтовой прокатки прутков преимущественно из легированных металлов и сплавов. Задача изобретения - повышение комплекса физико-механических и служебных свойств проката. В способе винтовой прокатки, включающем обжатие заготовки в калибре, образованном приводными валками, оси которых скрещены с осью прокатки, с перемещением металла по прямолинейной траектории на оси заготовки и по винтовым траекториям - в остальном ее объеме, обжатие осуществляют с замедлением перемещения металла, уменьшением длины винтовых траекторий во внешнем слое заготовки, при одновременном ускорении перемещения металла, увеличении длины траекторий во внутреннем слое заготовки. Толщина внешнего слоя в прокатанной заготовке составляет 0,3...0,7 ее радиуса, а отношение линейных деформаций сжатия по винтовым траекториям на поверхности заготовки и растяжения по ее оси равно -0,1...-0,5. Изобретение обеспечивает возможность получения из заготовки, имеющей химически однородную структуру, проката с двухслойным структурным строением. 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением и касается технологии винтовой прокатки прутков преимущественно из легированных металлов и сплавов.

Известны способы винтовой прокатки при относительно небольших, не более 14°, углах подачи (см. В.А.Вердеревский и др. Трубопрокатные станы, М., Металлургия, 1983, с.59) (1).

Основным недостатком известных способов является высокий уровень технологических отходов и брака, особенно при прокатке заготовок из легированных металлов и сплавов. Малые углы подачи неизбежно активизируют поперечное вытеснение металла в зазоры между валками (тангенциальная раскатка). Под действием вытесняемого металла периферийный слой заготовки подвергается интенсивному пластическому изгибу в зазорах между валками и значительным растягивающим радиальным и тангенциальным напряжениям, которые недопустимы для большинства легированных металлов и сплавов, обладающих пониженной пластичностью. Происходит вскрытие кольцевой полости и отслоение периферийного слоя от сердцевины заготовки. Кроме того, в известных способах обжатие заготовки в калибре выполняется с увеличением скорости перемещения металла пропорционально коэффициенту вытяжки и растяжением металла по траекториям его перемещения. Это приводит к вытягиванию элементов структуры прокатанного металла и формированию резко выраженной структурной полосчатости. Возникает анизотропия свойств. Такое структурное строение металла в большинстве случаев считается нежелательным.

Наиболее близким техническим решением, принятым за прототип, является способ винтовой прокатки, включающий обжатие заготовки в калибре, образованном приводными валками, оси которых скрещены с осью прокатки, с перемещением металла по прямолинейной траектории на оси заготовки и по винтовым траекториям - в остальном ее объеме, с увеличением длины траекторий перемещения и ускорением движения деформируемого металла во всем объеме заготовки (см. патент RU 2038175 С1, 16.04.1993) (2).

Основными недостатками известного способа являются пониженный уровень комплексного качества проката по физико-механическим и служебным свойствам, низкая технологическая деформируемость заготовок и дефектность поверхности проката, особенно при прокатке легированных металлов и сплавов. Эти недостатки связаны с траекторно-скоростными условиями реализации способа. Увеличение длины траекторий перемещения и ускорение движения деформируемого металла формируют соответствующее структурное строение проката. Во всем объеме проката элементы структуры вытягиваются вдоль направления преимущественного истечения. Упрочняющие фазы (например, в сталях это чаще всего карбиды) выстраиваются в достаточно массивные полосы по границам волокон. Дробление структурных составляющих крайне затруднено. Грубые структурно-полосчатые формирования отрицательно сказываются на комплексе свойств проката в целом. Особый ущерб терпят вязко-пластические свойства металла и корреляционно связанные с ними эксплуатационные свойства, например износостойкость, коррозионная стойкость и др.

Кроме того, растяжение металла вдоль траекторий перемещения практически равномерно по всему сечению проката. Это блокирует макросдвиговые деформации и, соответственно, ухудшает технологическую деформируемость заготовок.

В известном способе отсутствуют траекторо-скоростные факторы, позволяющие устранить поверхностные дефекты. Исходные пороки, вытягиваясь по направлению движения, трансформируются в труднодиагностируемые волосовины и закаты.

Заявленое изобретение решает задачу повышения комплекса физико-механических и служебных свойств проката в целом за счет формирования макрослоистого структурного строения проката с псевдокомпозиционными составляющими при однородном химическом составе металла, а именно на обеспечение возможности получения из заготовки, имеющей химически однородную структуру, проката с двухслойным структурным строением.

Кроме того, изобретение решает задачу повышения технологической деформируемости металла и улучшения качества поверхности проката за счет сокращения развития исходных дефектов.

В способе винтовой прокатки, включающем обжатие заготовки в калибре, образованном приводными валками, оси которых скрещены с осью прокатки, с перемещением металла по прямолинейной траектории в осевой зоне заготовки и по винтовым траекториям - в остальном ее объеме, в соответствии с изобретением, обжатие осуществляют с замедлением перемещения металла, уменьшением длины винтовых траекторий во внешнем слое заготовки, при одновременном ускорении перемещения металла, увеличении длины траекторий во внутреннем слое заготовки, при этом толщина внешнего слоя в прокатанной заготовке составляет 0,3...0,7 ее радиуса, а отношение линейных деформаций сжатия по винтовым траекториям на поверхности заготовки и растяжения по ее оси равно -0,1...-0,5.

Изобретение заключается в следующем. В результате целенаправленного подбора и сочетания таких параметров, как угол конусности валков (перепад диаметров на единицу длины бочки валка), угол конусности очага деформации (перепад диаметров на единицу его длины), угол раскатки, угол подачи, коэффициент вытяжки μ, соотношение диаметра валков и заготовки становится возможным управляемое перераспределение в объеме заготовки деформационных потоков. Целесообразной, с точки зрения решаемой задачи, является схема деформации, предполагающая во внешнем слое заготовки сжатие вдоль характерных для этого типа прокатки винтовых траекторий преимущественного перемещения металла, с соответствующим замедлением перемещения (торможением) металла, во внутреннем слое - растяжение по прямолинейной траектории по оси и по винтовым - в остальном объеме слоя, с соответствующим ускорением перемещения (разгоном) металла. Для траекторий перемещения металла при этом характерно уменьшение их длины с увеличением расстояния между ними во внешнем слое заготовки и увеличение их длины с уменьшением расстояния между ними - во внутреннем. С наибольшей эффективностью на указанный процесс можно воздействовать, например, с помощью таких параметров, как угол γ скрещивания осей валка и прокатки, угол α конусности калибра на обжимном участке, коэффициент вытяжки μ и отношение диаметров валков и заготовки Угол γ скрещивания осей валка и прокатки, в свою очередь, связан с углом подачи валков β и углом раскатки валков δ соотношением γ=arccos(cosβ·cosδ).

Экспериментально установлено, что описанная схема деформации может быть достигнута с достаточной степенью стабильности при выборе значений этих параметров в диапазонах: γ=15...25°, α=(0,5...2,5)γ, коэффициент вытяжки μ=1, 2...4, 5, отношение диаметров валков и заготовки =1,5...5,7.

Существенными, с точки зрения возможности реализации подобной схемы деформации и получения проката с оптимальным сочетанием физико-механических и служебных свойств, являются такие факторы, как толщина внешнего слоя, составляющая (0,3...0,7) радиуса прокатанной заготовки, и соотношение линейных деформаций сжатия вдоль винтовых траекторий на поверхности заготовки и растяжения по ее оси, составляющее (-0,1...-0,5), о чем подробней будет сказано ниже. Регулировать данные соотношения, поддерживая их в указанных диапазонах, можно, в частности, соразмерным выбором угла γ скрещивания осей валка и прокатки и угла α конусности калибра на обжимном участке, для чего следует с точностью ±20% выдерживать соотношение γ=2α=18...21°, справедливое для большинства марок металлов и сплавов.

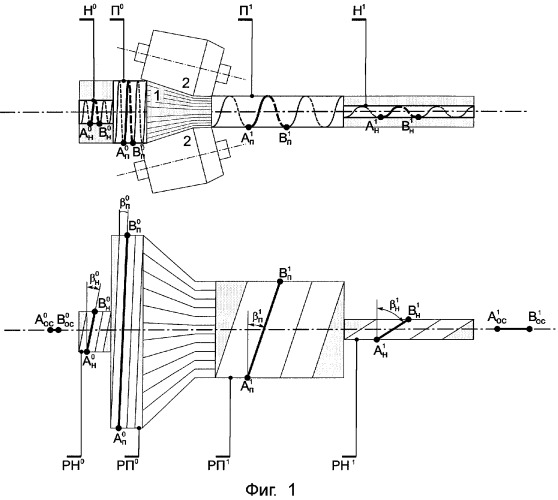

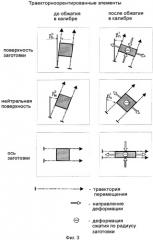

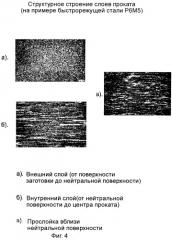

Изобретение иллюстрируется чертежами, где на Фиг.1. изображена траекторная схема перемещения металла при реализации способа. На фиг.2. изображена схема скоростей движения металла в начальный и конечный момент обжатия в калибре: на поверхности заготовки (а); в нейтральной прослойке (б); на оси заготовки (в). На фиг.3 изображена схема деформации элементарных траекторно-ориентированных объемов металла: на поверхности заготовки (а); в нейтральной прослойке (б); на оси заготовки (в). На фиг.4 изображен характер структурного состояния строения металла и формирование естественно макрослоистого структурного строения проката с псевдокомпозиционными составляющими при однородном химическом составе металла (быстрорежущая сталь Р6М5): вблизи поверхности заготовки (а); вблизи нейтральной прослойки (б); вблизи оси заготовки (в).

На фиг.1 приняты следующие обозначения:

1 - калибр, образованный приводными валками;

2 - приводные валки;

П0 - поверхность заготовки в начальный момент обжатия в калибре;

П1 - поверхность заготовки в конечный момент обжатия в калибре;

Н0 - нейтральная прослойка в начальный момент обжатия в калибре;

Н1 - нейтральная прослойка в конечный момент обжатия в калибре;

- отрезок траектории перемещения точки на поверхности заготовки в начальный момент обжатия в калибре;

- отрезок траектории перемещения точки на поверхности заготовки в конечный момент обжатия в калибре;

- отрезок траектории перемещения точки в нейтральной прослойке в начальный момент обжатия в калибре;

- отрезок траектории перемещения точки в нейтральной прослойке поверхности в конечный момент обжатия в калибре;

- отрезок осевой траектории перемещения точки в начальный момент обжатия в калибре;

- отрезок осевой траектории перемещения точки в конечнй момент обжатия в калибре;

РП0 - развертка поверхности заготовки и соответствующих ей траекторий в начальный момент обжатия в калибре;

РП1 - развертка поверхности заготовки и соответствующих ей траекторий в конечный момент обжатия в калибре;

РН0 - развертка нейтральной прослойки и соответствующих ей траекторий в начальный момент обжатия в калибре;

РН1 - развертка нейтральной прослойки и соответствующих ей траекторий в конечный момент обжатия в калибре;

- угол подъема винтовой траектории на поверхности заготовки в начальный момент обжатия в калибре;

- угол подъема винтовой траектории на поверхности заготовки в конечный момент обжатия в калибре;

- угол подъема винтовой траектории в нейтральной прослойке в начальный момент обжатия в калибре;

- угол подъема винтовой траектории в нейтральной прослойке в конечный момент обжатия в калибре.

На фиг.2 приняты следующие обозначения:

- скорость перемещения металла на поверхности заготовки в начальный момент обжатия в калибре;

- скорость перемещения металла на поверхности заготовки в конечный момент обжатия в калибре;

- скорость перемещения металла в нейтральной прослойке в начальный момент обжатия в калибре;

- скорость перемещения металла в нейтральной прослойке в конечный момент обжатия в калибре;

- скорость перемещения металла на оси заготовки в начальный момент обжатия в калибре;

- скорость перемещения металла на оси заготовки в конечный момент обжатия в калибре;

На фиг.3 углы , , , - обозначают то же, что и на Фиг.1.

Исходная заготовка диаметром d0 подается к приводным валкам, оси которых скрещиваются с осью прокатки, образующим сужающийся калибр. При соприкосновении с валками заготовка приобретает винтовое движение. Металл, совершая в калибре движение по геликоидальнам траекториям, обжимается по диаметру. Из калибра выходит пруток диаметром d1. Длина получаемого проката увеличивается пропорционально коэффициенту вытяжки μ или отношению площадей поперечных сечений исходной заготовки и конечного профиля.

Все элементарные объемы металла (материальные точки), составляющие поверхность заготовки в начале и конце обжатия, в калибре двигаются по винтовым траекториям. (Фиг.1).

При этом произвольный отрезок (в частности им может быть вся траектория или траектория за оборот заготовки, как это принято на Фиг.1) поверхностной траектории , имеющий исходную длину , при обжатии в калибре трансформируется в отрезок с уменьшением длины до . Технологические параметры (см. выше) прокатки подбирают таким образом, что относительная линейная деформация поверхностной траектории при этом отрицательна (так же, как и во всем ее внешнем слое), что соответствует сжатию металла, и составляет:

.

Угол подъема винтовой траектории увеличивается с на поверхности заготовки П0 в начале обжатия в калибре до на поверхности заготовки П1 в конце обжатия в калибре. По закону постоянства объема расстояние между условными траекториями на поверхности заготовки (так же, как и во всем ее внешнем слое) увеличивается. Одновременно со сжатием поверхностных траекторий пропорционально уменьшают и абсолютную скорость перемещения частиц металла на поверхности заготовки с величины во входном сечении калибра до величины в выходном сечении. В силу стационарности процесса степень относительного торможения равна относительной деформации сжатия поверхностной траектории εП.

Элементарные объемы металла (материальные точки), находящиеся на оси заготовки двигаются по прямолинейной осевой траектории. При этом произвольный отрезок осевой траектории , имеющий исходную длину , при обжатии в калибре растягивается в отрезок длиной . Технологические параметры прокатки подбирают таким образом, что относительная линейная деформация растяжения осевой траектории положительна (так же, как и во всем внутреннем слое), и составляет:

.

На входе в калибр скорость перемещения частиц металла на осевой траектории устанавливают равной 0Vос. В калибре металл разгоняют. Скорость его движения по осевой траектории увеличивается, достигая на выходе значения . Относительное изменение скорости перемещения металла на оси составляет и равно относительной деформации растяжения осевой траектории εoc.

С помощью подбора и сочетания углов скрещивания осей валков и прокатки, угла конусности калибра на обжимном участке способ ведут таким образом, что относительная линейная деформация сжатия на винтовой поверхностной траектории εП составляет -0,1...-0,5 от относительной линейной деформации растяжения осевой траектории εОС, а отношение толщины h внешнего слоя к радиусу r в прокатанной заготовке составляет 0,3...0,7.

Т.е. обжатие в калибре выполняют, соблюдая соотношения:

Минус в зависимости (1) указывает на то, что деформации εП и εОС имеют противоположные знаки, соответствующие сжатию и растяжению.

Замедление перемещения металла (торможение) на поверхности заготовки со сжатием его вдоль поверхностных винтовых траекторий при одновременном ускорении перемещения металла на оси заготовки с растяжением осевой траектории создают искомый технический результат.

Деформация металла в объеме заготовки (по ее толщине), таким образом, последовательно изменяется от максимального сжатия вдоль винтовых траекторий на поверхности заготовки до максимального растяжения на ее оси.

Внутри деформируемой заготовки образуется нейтральная прослойка Н0 и H1 (Фиг.1, 2). Ее особенность состоит в том, что длина траекторий и скорость перемещения частиц металла в ней не изменяются в результате обжатия заготовки в калибре. Произвольный отрезок винтовой траектории длиной , принадлежащей нейтральной прослойке Н0 в начале обжатия в калибре, трансформируется в отрезок такой же длины , деформированной винтовой траектории, принадлежащей нейтральной прослойке Н1 в конце обжатия в калибре. Не изменяются и абсолютные скорости перемещения металла . Результат деформации выражается в увеличении угла подъема винтовых траектории с до и повороте вектора скорости перемещения металла.

Прослойка Н0 и Н1 физически разделяет объем заготовки на внешний и внутренний слои с качественно различным характером деформационной проработки структуры металла (Фиг.3).

Во внешнем слое каждый малый траекторно ориентированный элемент подвергается деформации сжатия по радиусу (диаметру) заготовки (на Фиг.3 перпендикулярно плоскости листа), деформации сжатия по направлению перемещения (вдоль винтовой траектории) и, соответственно, деформации растяжения поперек винтовой траектории. Соседние траектории расходятся. По закону постоянства секундных объемов уменьшение скорости перемещения частиц внешнего слоя сопровождается образованием расширяющихся трубок тока, несмотря на общее сужение калибра и общегабаритную вытяжку заготовки.

Деформация растяжения поперек траектории и течение металла в расширяющихся трубках тока производят интенсивное дробление структурных составляющих металла и их равномерное пространственное рассеяние. Элементы структурного строения металла приобретают форму изотропных обособленных, изолированных друг от друга частиц, высокой дисперсности. Тенденция к образованию структурной полосчатости и сетчатости, обусловленная общей вытяжкой заготовки, таким образом, подавлена. Таких условий деформации металла нет ни в одном из известных стационарных процессов получения прутков (прессовании, продольной прокатки в калибрах и др.).

Во внутреннем слое каждый малый траекторно ориентированный элемент подвергается деформации сжатия по радиусу (диаметру) заготовки (на Фиг.3 перпендикулярно плоскости листа), деформации растяжения по направлению перемещения (вдоль траектории) и, соответственно, деформации сжатия поперек траектории. Соседние траектории сходятся. По закону постоянства секундных объемов увеличение скорости перемещения частиц внутреннего слоя сопровождается образованием сужающихся трубок тока.

Проработка структуры металла действует по типу продольной прокатки в калибрах с многосторонним обжатием или прессования. Элементы структурного строения вытягиваются и утоняются с образованием структурной полосчатости.

Вблизи нейтральной прослойки траекторно-скоростные условия деформации имеют промежуточный характер. На самой нейтральной поверхности линейная деформация вдоль траектории отсутствует, абсолютная скорость перемещения остается постоянной. Траекторно-ориентированные элементарные объемы металла подвергаются действию только двух линейных деформаций, противоположных по знаку: сжатия по радиусу (диаметру) заготовки и растяжения перпендикулярно траектории. Проработка структуры тонкой нейтральной прослойки металла идет по типу продольной прокатки листа без уширения.

Связь траекторно-скоростных условий деформации внешнего и внутреннего слоев металла с характером проработки структуры представлена на фиг.4.

Необходимым условием реализации описанных эффектов пластического формоизменения и достижения искомого технического результата являются существенные отличительные признаки способа, выраженные соотношениями (1), (2), устанавливающими соразмерность между траекторно-скоростными условиями деформирования внешнего и внутреннего слоев заготовки.

В целом по объему заготовки геликоидальное истечение металла в калибре по заданным траекториям с торможением поверхностных слоев и ускорением центральных создает эффект объемного макросдвига. Макросдвиговые деформации максимально благоприятны бездефектной пластической деформации металла и при этом способствуют существенному повышению технологической деформируемости заготовок.

Кроме того, конечное сжатие поверхностных и прилегающих к ним слоев в направлении истечения и растяжение поперек него при общей вытяжке прутка способствует получению наиболее качественной поверхности проката. Дефекты, ориентированные близко к начальной траектории, практически вплоть до поперечных, не только не развиваются внутрь объема заготовки, но "растекаясь" в поперечном направлении вместе с периферийными слоями, трансформируются на минимальную глубину.

Соотношения (1), (2) представляют собой результат оптимизации параметров способа по полноте и устойчивости достигаемого технического результата. Оптимизация достигнута путем прямых экспериментов по отработке способа на заготовках из различных сталей и сплавов на стане МИСиС-100Т.

Соотношение (1) выполняет роль балансового регулятора между двумя конкурирующими процессами: а) образованием структурной полосчатости под действием деформации осевой вытяжки εОС и б), формированием микродуплексной структуры под действием деформации поперек направления движения, пропорциональной εП, и подавлением тенденции к образованию полосчатости.

Нарушение нижней границы диапазона (1), (εП<-0,1·εос), смещает необходимый баланс в сторону преобладания процесса а). Деформация εП поперек траектории во внешнем слое мала. Процессы раздробления структуры не получают достаточного развития для создания искомого технического результата. Получаемый прокат практически во всем объеме имеет структуру с продольной полосчатостью.

Выход за верхний предел заявленного диапазона (1) εП>-0,5·εОС делает деформацию заготовки без макрорасслоения и разрушения металла невозможной. Перепад между сжатием поверхностных траекторий и торможением внешнего слоя, с одной стороны, и растяжением осевой траектории и разгоном внутреннего слоя, с другой, становится чрезмерным. Сдвиг между внешним и внутренним слоями достигает критического уровня и происходит кольцевое разрушение металла вблизи нейтральной поверхности.

Поддержанием соотношения толщины внешнего слоя заготовки и ее радиуса в соответствии с зависимостью (2) определяются:

- оптимальные условия прокатки, обеспечивающие, с одной стороны, достаточную, с точки зрения решаемой задачи, степень дробления структуры металла, с другой, - стабильность процесса, исключающую возможность кольцевых разрушений заготовки,

- оптимизация распределения физико-механических свойств проката по его толщине.

Пример реализации способа.

Предложенный способ реализован на трехвалковом стане винтовой прокатки. Деформации подвергали заготовки быстрорежущей стали марки Р6М5. Диаметр заготовок 95 мм длина 1,2 мм. Перед прокаткой заготовки нагревали до температуры 1150°С. Заготовки обжимали на диаметр 65 мм в калибре, образованном тремя валками, оси которых скрещиваются с осью прокатки под углом γ=20° при угле подачи β=18° и угле раскатки δ=-9°. Диаметр валков по калибрующему участку составлял 300 мм. Угол конусности калибра составлял 10°, или 0,5 от угла скрещивания γ. При этом выдерживается соотношение γ=2α=20°. Частота вращения валков устанавливалась равной 80 об/мин.

До начала обжатия заготовки в калибре частицы металла, расположенные на оси заготовки перемещаются по прямолинейной траектории со скоростью 0,15 м/с. В остальном объеме металл перемещается по винтовым траекториям. На поверхности исходной заготовки металл перемещается со скоростью 1,29 м/с по винтовой траектории с углом подъема 7°.

Обжатие заготовки в калибре выполняют с замедлением скорости перемещения металла во внешнем слое и ускорением перемещения металла во внутреннем слое. Толщина внешнего слоя уменьшается по мере обжатия во внутреннем слое. Толщина внешнего слоя уменьшается по мере обжатия и на выходе из калибра составляет 14,6 мм. или 0,45 от радиуса прокатанной заготовки. По окончании обжатия (на выходе из калибра) металл на поверхности проката перемещается со скоростью 0,94 м/с по винтовым траекториям с углом подъема 21°. Скорость перемещения металла по осевой траектории возрастает до 0,32 м/с.

Одновременно при обжатии уменьшают длину винтовой траектории на поверхности с 10,35 м до 7, 54 м, при этом относительная линейная деформация сжатия винтовой траектории составляет -0,27. Длину осевой траектории увеличивают с 1,20 м до 2,57 м. при этом относительная линейная деформация растяжения осевой траектории составляет +1,14. Отношение относительных линейных деформаций сжатия по винтовым траекториям на поверхности заготовки и растяжения по ее оси выдерживают на уровне -0,23.

В ходе экспериментальной отработки способа установлено, что повышение отношения α/γ в пределах (0,5...2,5) увеличивает замедление металла во внешнем слое заготовки и, следовательно, смещает признак (1) в сторону верхней по абсолютной величине границе (εП→-0,5·εОС). В этом же направлении действует и увеличение коэффициента вытяжки μ.

Толщина внешнего слоя h, выдерживаемая согласно признаку (2) в пределах (0,3...0,7)R, возрастает с увеличением отношения диаметра валков к диаметру заготовки в диапазоне 1,5...5,7.

В результате реализации заявленного способа получено изделие со следующими характеристиками. Внешний кольцевой слой прутка имеет элементы структурного строения металла в форме изотропных, обособленных, изолированных друг от друга частиц высокой дисперсности с равномерным пространственным рассеянием. Внутренний цилиндрический слой имеет строение с анизотропно вытянутыми, продольно ориентированными элементами и выраженной структурной полосчатостью. Внутренний и внешний слои непрерывно связаны между собой через тонкую структурную прослойку с сетчатым строением. В сопоставлении физико-механических и служебных свойств металл внешнего слоя характеризуется повышенными пластическими свойствами, стойкостью к истиранию, коррозионной стойкостью, ударной вязкостью и др. По отношению к металлу внутреннего слоя уровень показателей этой группы свойств составляет не менее 150...180%. Металл внутреннего слоя обладает более высокими прочностными свойствами. В частности, превышение по временному сопротивлению и пределу текучести составляет 115...120%. Совокупный комплекс свойств проката характеризуется уникальным сочетанием пластичности и прочности, практически недостижимым для моноструктурного строения как по типу внутреннего слоя, так и по типу внешнего.

Способ винтовой прокатки, включающий обжатие заготовки в калибре, образованном приводными валками, оси которых скрещены с осью прокатки, с перемещением металла по прямолинейной траектории на оси заготовки и по винтовым траекториям - в остальном ее объеме, отличающийся тем, что обжатие осуществляют с замедлением перемещения металла и уменьшением длины винтовых траекторий во внешнем слое заготовки, при одновременном ускорении перемещения металла и увеличении длины траекторий во внутреннем слое заготовки, при этом толщина внешнего слоя в прокатанной заготовке составляет 0,3-0,7 ее радиуса, а отношение относительных линейных деформаций сжатия по винтовым траекториям на поверхности заготовки и растяжения по ее оси равно (-0,1)÷(-0,5).