Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой (варианты)

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к оборудованию для контактной стыковой сварки сопротивлением трубчатых оболочек с заглушками при герметизации стержневых тепловыделяющих элементов ядерных реакторов. Устройство для формирования соединения содержит токоподводящую и формообразующую части, в которых выполнено отверстие для размещения конца трубчатой оболочки. Токоподводящая и формообразующая части конструктивно выполнены единым целым в виде металлической неразрезной пластины или металлической разрезной пластины, разделенной на секторы по плоскостям, проходящим через отверстие для размещения конца трубчатой оболочки. Диаметр отверстия для размещения конца трубчатой оболочки в токоподводящей части выполнен равным или большим диаметра отверстия в его формообразующей части. Это позволит упростить конструкцию устройства, повысить надежность его работы и качество сварки. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению, в частности к оборудованию для контактной стыковой сварки сопротивлением, и может быть использовано для герметизации стержневых тепловыделяющих элементов (твэлов) ядерных реакторов с металлическими трубчатыми оболочками.

Основным требованием, определяющим работоспособность твэлов, является их герметичность, которая в значительной степени зависит от качества сварных швов. В настоящее время все большее развитие в производстве твэлов получает контактная стыковая сварка сопротивлением. Для использования этого метода необходимо специальное устройство, представляющее собой электрод с отверстием для размещения конца трубы. Это устройство выполняет одновременно несколько функций, и от надежности работы устройства зависит качество сварки. Устройство должно фиксировать конец трубы в заданном положении, предохранять конец трубы в зоне сварки от недопустимых деформаций, увеличивающих ее диаметр до значений, превышающих, например, диаметр оболочки твэла, обеспечивать равномерный по периметру соединения токоподвод и теплоотвод в процессе сварки, иметь определенную величину электрического сопротивления, которое зависит от электротехнических свойств свариваемых материалов, требуемых геометрических размеров сварного соединения и имеющегося оборудования. Работа устройства сопровождается циклическими термическими и механическими нагрузками, действующими в радиальном, по отношению к трубе, и осевом направлениях, в условиях наличия мелкодисперсной абразивной пыли двуокиси урана, являющейся сырьем для производства топливных таблеток, которыми снаряжают твэлы.

Известно устройство для формирования соединения при контактно стыковой сварке трубы с заглушкой, содержащее токоподвод, механически соединенный с ним упор-холодильник (КУХ), отверстие для размещения конца трубы свариваемого изделия, диаметр которого одинаков на всем протяжении устройства (см. А.С. СССР №1508458, В 23 К 11/02, бюлл. №16, 1991 г.).

Недостатком устройства является нестабильность его работы из-за изменения сопротивления упора-холодильника в результате воздействия на него динамических силовых и термических нагрузок, так как он одновременно используется и для подвода тока к поверхности трубы, и для ограничения ее деформации в радиальном направлении, низкая стойкость из-за механических повреждений стыков пластин или в целом сдвига секторов КУХ, что снижает качество сварных швов, сложность конструкции и большая трудоемкость изготовления.

Известно устройство для формирования соединения при контактной стыковой сварки сопротивлением трубы с заглушкой, содержащее токоподвод, механически соединенный с ним упор-холодильник (КУХ), отверстие для размещения конца трубы, диаметр которого одинаков на всем протяжении устройства (см. А.С. СССР №1676768 А2, В 23 К 11/02, бюлл. №34, 15.09.91 г.). Недостатком устройства является нестабильность его работы из-за изменения переходного сопротивления между шунтами и пакетом КУХ и низкая стойкость из-за механических повреждений стыков пластин выдавливаемым металлом, что снижает стабильность работы и качество сварных швов, сложность конструкции и большая трудоемкость изготовления. Эти факторы не позволяют применять известное устройство в установках, работающих в условиях с повышенными требованиями к биологической защите оборудования и персонала.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для формирования соединения при контактной стыковой сварке сопротивлением трубы с заглушкой, содержащее токоподвод (токоподводящая часть), соединенный с ним упор-холодильник (КУХ) (формообразующая часть) механически и посредством неразъемного соединения сварными швами, отверстие для размещения конца трубы свариваемого изделия, диаметр которого одинаков на всем протяжении устройства (см. патент РФ №2139176 C1, B 23 К 37/06; бюл. №28 от 10.10.99 г.) - прототип.

Недостатком устройства является нестабильность его работы из-за изменения сопротивления формующей части - упора-холодильника в результате воздействия на него динамических силовых и термических нагрузок, так как упор-холодильник одновременно используется и для подвода тока к поверхности трубы, и для ограничения ее деформации в радиальном направлении, низкая его стойкость из-за механических повреждений стыков пластин, из которых состоит упор-холодильник, что снижает качество сварных швов, сложность конструкции и большая трудоемкость изготовления, сложность использования в установках, работающих в условиях с повышенными требованиями к биологической защите оборудования и персонала.

Технической задачей изобретения является упрощение конструкции устройства, повышение надежности его работы и стабильности качества сварки и возможности использования в условиях с повышенными требованиями к биологической защите персонала.

Решение поставленной задачи достигается тем, что в известном устройстве, имеющем токоподводящую и формообразующую части, в которых выполнено отверстие для размещения конца трубы, согласно изобретению эти части устройства конструктивно выполнены единым целым в виде металлической разрезной пластины, разделенной на секторы по плоскостям, проходящим через отверстие для размещения конца трубы, при этом диаметр отверстия в токоподводящей части устройства равен или больше диаметра отверстия в его формообразующей части. Также решение задачи достигается тем, что, согласно изобретению, токоподводящая и формообразующая части устройства конструктивно выполнены единым целым в виде металлической неразрезной пластины, у которой диаметр отверстия для размещения конца трубы в токоподводящей части устройства выполнен равным или большим диаметра отверстия в его формообразующей части.

Указанная совокупность признаков является новой, не известной из уровня техники и решает поставленную задачу, так как:

- разделение токоподводящей части и формообразующей части лишь функционально и выполнение конструктивно единым целым в виде пластины сплошного сечения повышает надежность и долговечность работы устройства, обеспечивает равномерный подвод тока к трубе и, соответственно, стабильность качества сварных швов. Это также существенно упрощает конструкцию устройства, так как не требуется применения шунтирующих элементов и наборного пакета пластин, что позволяет использовать данное устройство в условиях с ограниченным доступом и повышенными требованиями к биологической защите;

- наличие отверстия для размещения конца трубы с диаметром, минимальный размер которого в токоподводящей части устройства равен или больше диаметра отверстия в его формообразующей части, исключает недопустимую радиальную деформацию трубы в зоне сварки.

Сущность изобретения поясняется чертежами:

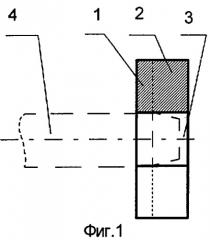

фиг.1 - вариант устройства, в котором токоподводящая и формообразующая части выполнены в виде отдельной цельнометаллической пластины, минимальный диаметр отверстия для размещения конца трубы в токоподводящей части которого равен диаметру отверстия в формообразующей части; вариант, когда минимальный диаметр отверстия в токоподводящей части больше диаметра отверстия в формообразующей части, то есть когда отверстие для размещения конца трубы выполняется коническим, на фиг.1 не показан;

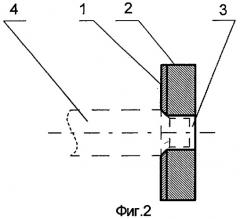

фиг.2 - вариант устройства, в котором токоподводящая и формообразующая части выполнены в виде отдельных цельнометаллических секторов, минимальный диаметр отверстия для размещения конца трубы в токоподводящей части которого равен диаметру отверстия в формообразующей его части;

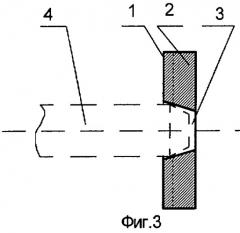

фиг.3 - вариант устройства, в котором токоподводящая и формообразующая части выполнены в виде отдельной цельнометаллической пластины, минимальный диаметр отверстия для размещения конца трубы в токоподводящей части которого равен или больше диаметра отверстия в формообразующей части.

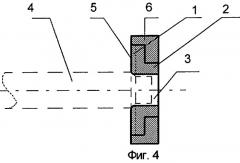

фиг.4 - вариант устройства со сменной токоподводящей и формообразующей частями.

Устройство состоит из токоподводящей части 1, продолжением которой является формообразующая часть 2, выполненные фактически единым целым и разделенные между собой лишь функционально (фиг.1-4) (функциональное разделение токоподводящей и формообразующей частей показано в виде пунктирной линии).

Устройство может быть разрезным, состоящим, по крайней мере, из двух секторов (фиг.2-4), или неразрезным в виде одного кольцевого сектора (фиг.1). Через все устройство проходит отверстие 3 для размещения конца свариваемой трубы 4, по крайней мере, диаметр отверстия 3 в токоподводящей части устройства равен или больше диаметра отверстия в его формообразующей части. Как вариант, для снижения расхода материала токоподводящая и формообразующая части могут быть выполнены в виде сменной шайбы 5, устанавливаемой в основной токоподвод 6 (фиг.4).

Устройство работает следующим образом.

Торец трубы 4, имеющий диаметр меньше наружного диаметра самой трубы, помещается в отверстие 3 устройства, имеющего функциональное разделение на токоподводящую 1 и формообразующую 2 части. Положение торца трубы 4 зависит от конструкции устройства. Для случая, когда диаметр отверстия 3 на входе в токоподводящую часть 1 равен диаметру отверстия в формообразующей части 2, положение торца трубы определяется, например, величиной ее перемещения. Если диаметр на выходе из формообразующей части 2 меньше диаметра отверстия в токоподводящей части 1, то непосредственно сама токоподводящая часть 1 является упором, ограничивающим перемещение трубы. В первом случае подвод сварочного тока к трубе осуществляется либо сжатием секторов устройства в радиальном направлении специальными устройствами (не показаны), либо за счет осевого прижатия трубы к токоподводящей части 1. После фиксирования трубы 4 в таком положении к ее торцу прижимается заглушка, диаметр которой меньше наружного диаметра конца трубы, но больше ее внутреннего диаметра, через образовавшийся контакт пропускается сварочный ток, который разогревает свариваемые детали (заглушка и источник тока не показаны). Разогретая заглушка перемещается вовнутрь трубы, деформируя ее внутренние слои в осевом, а наружные - в радиальном направлении. Деформация наружных слоев ограничивается поверхностью отверстия в формообразующей части 2, диаметр которого меньше наружного диаметра тела трубы. После окончания сварки труба освобождается от контакта с устройством и выгружается из устройства.

1. Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой, содержащее токоподводящую и формообразующую части, в которых выполнено отверстие для размещения конца трубы, отличающееся тем, что токоподводящая и формообразующая части конструктивно выполнены единым целым в виде металлической разрезной пластины, разделенную на секторы по плоскостям, проходящим через отверстие для размещения конца трубы, при этом диаметр указанного отверстия в токоподводящей части выполнен равным или большим диаметра отверстия в его формообразующей части.

2. Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой, содержащее токоподводящую и формообразующую части, в которых выполнено отверстие для размещения конца трубы, отличающееся тем, что токоподводящая и формообразующая части выполнены единым целым в виде металлической неразрезной пластины, при этом диаметр отверстия для размещения конца трубы в токоподводящей части выполнен равным или большим диаметра отверстия в его формообразующей части.