Способ и устройство для автоматического начинения мясных продуктов в двойную пленочно-сеточную оболочку

Иллюстрации

Показать всеИзобретение относится к упаковки мясных продуктов в двойную оболочку. На основании установки, включающей в себя синхронизированные устройство для начинения и быстродействующую машину для наложения зажимов, между которыми установлено формующее устройство, которое преобразует пленку, предназначенную для обертывания пищевых продуктов и подаваемую в форме бобины, в трубчатый элемент, который можно надеть на начиночную трубку, на которой соосно установлена вторая трубка, несущая внешнюю оболочку на основе трубчатой сетки, при этом изобретение заключается в использовании трубок и с малым диаметром, намного меньшим, чем диаметр готового продукта, так что пленка адаптируется к трубке после того, как пленке приданы многочисленные складки в продольном направлении. Предложен также способ автоматического начинения мясных продуктов в двойную пленочно-сеточную оболочку. Малый диаметр трубки обеспечивает многократную укладку сборками трубчатой сетки с использованием давления, прикладываемого перекачивающей системой устройства, для достижения радиального расширения пленки и трубчатой сетки для получения окончательного диаметра готового продукта, который будет изменяться в соответствии со скоростью, с которой продукт отделяется от машины для наложения двойных зажимов. 2 н. и 14 з.п. ф-лы, 7 ил.

Реферат

Предмет изобретения

Настоящее изобретение относится к автоматическому способу полной упаковки мясных продуктов в двойную оболочку, изнутри состоящую из съедобной или несъедобной пленки любого типа, а снаружи состоящую из упругой трубчатой сетки, а также относится к устройству для осуществления упомянутого способа.

В настоящем изобретении предложен способ начинения в двойную пленочно-сеточную оболочку, при котором мясной продукт попускают через трубку с малым диаметром, независимым от размера готового продукта и значительно меньшим, чем этот размер. Внутренняя часть двойной оболочки состоит из пленки, которая имеет перекрывающиеся края и образует цилиндр вокруг трубки с малым диаметром, приспосабливаясь к последнему за счет продольных складок. Трубка для сетки, образующая внешнюю часть двойной оболочки, тоже имеет малый диаметр, что позволяет создать два эффекта: с одной стороны, полная автоматизация системы со значительным увеличением ее скорости, поскольку автоматизация обеспечивает использование обычного начиночно-дозирующего устройства, подключенного к машине для наложения сдвоенных зажимов (которую называют «клиппером»), причем это использование является быстрым и удобным, а также должным образом синхронизированным с первой машиной, а с другой стороны - повышенную нагрузочную способность трубчатой сетки с вытекающим отсюда увеличением автономности системы при непрерывной подаче пленки с бобины.

Диаметр готового изделия получается в результате сообщения давления насосной системе начиночного устройства и зависит от скорости, с который продукт после начинения движется от начиняющего устройства.

Предпосылки создания изобретения

Настоящее изобретение относится главным образом к области упаковки пищевых продуктов, а более конкретно - к производству мясных продуктов. Существует огромное множество продуктов, заворачиваемых в пленку для обработки, транспортировки и/или сохранения. Использование пленки часто дополняется трубчатой сеткой и находит конкретное применение в специальных продуктах, в которых важен внешний вид продукта.

Совокупность пленки и сетки образует оболочку, в которой основным назначением пленки является заключение в нее жидких частей, предотвращение избыточного испарения во время процесса нагревания, обеспечение копчения, придание блеска, цвета и внешнего вида поверхности продукта, облегчение снятия сетки и самой пленки, если она несъедобна, при этом оболочка также должна быть достаточно мягкой, чтобы обеспечить создание отпечатка сетки на продукте с приданием ему характерного внешнего вида. Использование пленки и сетки часто позволяет использовать рубленое мясо и мясные части различных размеров и качеств, даже мясные эмульсии и мелкодисперсные паштеты, по отдельности или в смеси с рубленым мясом в различных пропорциях, когда совокупность пленки и сетки ограничивает и удерживает внутри себя продукт после начинения до тех пор, пока он не коагулирует и не загустеет в процессе нагревания, тем самым обеспечивая производство восстановленных мясных продуктов.

Пленки и трубчатые сетки в пищевой промышленности в настоящее время наносят вручную или механически. С этой целью пленки поставляют в виде разрезаемых листов или катушек с приданием ей большей или меньшей длины, находящейся в диапазоне от 5 до 250 метров. Сетки поставляют рулонами, а минимальные длины сеток на них составляют примерно 50 метров. Ручная форма нанесения представляет собой обертывание пищевого продукта пленками и покрытие его сеткой во время пропускания внутри полого цилиндра или трубки, которая служит опорой заданному количеству трубчатой сетки, уложенной сборками (гофрированной) или сжатой вдоль оси на этой опоре, вследствие чего на противоположном конце цилиндра получается продукт для сетки, покрывающей его указанным образом. Эта процедура описана в патенте США № 4719116 (Grevasse, 1988).

Механический процесс осуществляется машинами («аппликаторами»), которые обертывают продукт одновременно пленкой и сеткой. Типичная обертывающая машина содержит несущий валик для бобины с пленкой, устройство для согласования цилиндра с пленкой и трубку, движущуюся внутри образующейся трубки пленки, через которую обеспечивается прохождение пищевого продукта. Концентрично с этим комплектом оснастки размещают трубку, в которой сжато заданное количество сетки. Конец трубки, образованной пленкой, и конец сжатой части сетки соединяются перед открытым концом начиночной трубки и вместе заделываются зажимом, узлом или любой другой подходящей системой, так что вся система после опорожнения остается готовой к начинению путем механического или ручного перекачивания, либо с помощью поршня с пневматическим приводом. Когда продукт выталкивают из трубки, он при этом тащит пленку и трубчатую сетку, оставаясь обернутым в них обеих. Эта процедура и устройство для ее осуществления описаны соответственно в патентах США №№ 4910034 (Winkler 1990) и 4958477 (Winkler 1990). Устройства для сжатия сеток также описаны в патентах США №№ 5273481 (Sullivan 1993) и 4924552 (Sullivan 1990).

Процедура полной упаковки мясных продуктов, в которой участвуют вышеописанные обертывающие машины, состоит из следующих операций:

подачи мяса;

продавливания мяса сквозь трубку;

удержания и формования куска после начинения;

разрезания оболочки;

заделывания концов зажимами или скобками;

извлечение начиненного куска;

прокалывания оболочки для удаления пузырьков воздуха.

Эти операции выполняются в основном тремя разными способами, соответствующими типу обертывающей машины, используемой машины для заделывания концов зажимами или скобками, а также требуемой степени механизации. Используются следующие системы:

системы с ручной подачей и ручным заделыванием концов;

системы с автоматической подачей и ручным заделыванием концов;

системы с автоматической подачей и автоматическим заделыванием концов.

Первая система является наименее механизированной из трех, и в ней используется поршневая обертывающая машина. После начинения продукта его вручную собирают на другом конце трубки, который покрыт двойной оболочкой, и тянут, обеспечивая таким образом требуемое количество двойной оболочки. После того как весь продукт покинул трубку и полностью покрыт двойной оболочкой, последнюю удерживают за ее заднюю часть и отрезают. После отрезания формуют кусок, прессуя мясо в оболочке до тех пор, пока она не приобретет требуемое натяжение, и заделывают концы зажимами или скобками в простой ручной машине для наложения сдвоенных зажимов, которая обычно расположена поблизости. Работа завершается ручным прокалыванием поверхности пленки для удаления воздуха, уловленного во время начинения и размещения начиненных кусков на тележке, на которой их будут варить. Эта система является самой медленной из всех и требует наибольших затрат ручного труда. Один человек нужен для подачи мяса, другой - для его удержания и формования, а третий - для наложения зажимов и прокалывания. Поэтому производительность обычно составляет менее 4-х кусков в минуту.

Во второй системе используется обертывающая машина с механическим перекачиванием. Трубку для мяса подсоединяют на ее заднем конце с помощью подходящей соединительной системы к начиночной машине, которая каждый раз перекачивает запрограммированное количество мясного продукта. Эта процедура обладает очевидными преимуществами над предыдущей. Первое из них заключается в том, что каждый раз приводятся в движение одинаковые количества мяса, а оператору приходится лишь нажимать на кнопку или на педаль, и в том, что количество воздуха, улавливаемого в начиненном продукте, становится меньшим, потому что трубка для мяса всегда полна мяса, а доступ в нее возможен лишь через пространство между трубкой для мяса и трубкой для сетки, то есть через пространство, в котором движется пленка. Последующие операции удержания и формования кусков, резания, наложения зажимов или заделывания скобками концов и прокалывания кусков являются такими же, как те, которые описаны в предыдущем случае, а единственным дополнительным затруднением является то, что, поскольку трубка остается полной мяса, оператор должен вручную сжимать кусок после начинения на конце начиночной трубки, отделять массу мяса и протаскивать ее по двойной оболочке до тех пор, пока эта масса не окажется раскрытой достаточно для отрезания и/или наложения на нее зажимов в соответствии с применяемым способом. Производительность этой системы несколько выше - около 5 частей в минуту, а работу могут проводить всего 2 человека, один - для удержания, формования и резания куска, а другой - для наложения на него зажимов и прокалывания.

В третьей системе предусматривается автоматизация операций подачи, проталкивания, формования, наложения зажимов и резания кусков, но не их прокалывания для удаления воздуха. Хотя в предыдущих системах обертывающие машины можно использовать с разными типами начиночных машин и/или машин для наложения зажимов, в этом случае система представляет собой агрегат, выполненный как единое целое в одной машине, которая предусматривает дозирование, проталкивание, отделение и заделывание зажимами. Продукт подают с помощью обертывающей машины, подключенной к начиночной машине, с той разницей, что реализуется пневматический привод импульсного поршня. На выходе начиночной трубки для мяса находится удерживающий, формующий, режущий и накладывающий зажимы механизм, который состоит из системы с двумя парами двойных зажимов, в промежутке между которыми находится машина для заделывания скобками. Последовательность операций является следующей: после того как кусок мяса поместили внутрь начиночной трубки, первая пара зажимов, расположенных непосредственно после конца начиночной трубки, размыкается, что позволяет трубке проходить между ними и через устройство для наложения зажимов до тех пор, пока она не достигнет второй пары зажимов, которые разомкнуты, но не пройдет мимо них, так что вторая пара может сомкнуться, а трубка не будет ей в этом препятствовать. Конец трубки уже закрыт двойной оболочкой, удерживаемой с помощью зажима. Затем поршень, который выталкивает мясо из трубки, покрытой двойной оболочкой, переключается. Когда этот поршень отводится, вторая пара зажимов смыкается, дросселируя и удерживая двойную оболочку в месте, находящемся непосредственно за начиночной мясной массой. В этот момент трубка отводится в ее исходное положение, высвобождая таким образом некоторое количество двойной оболочки с длиной, эквивалентной этому движению отступления, причем первая пара зажимов смыкается, удерживая и собирая двойную оболочку на ее высоте, так что машина для заделывания скобками может поместить пару скобок в области, заключенной между двойными зажимами, одновременно разрезая эту двойную оболочку между ними. Образовавшийся таким образом кусок, остающийся на наклонной траектории свободно вращающихся роликов, падает под действием силы тяжести, покидая машину, а оператор при этом прокалывает его и помещает его на тележку, на которой его будут варить. Продвижение трубки между двумя зажимами перед проталкиванием мяса необходимо для того, чтобы продукт не столкнулся с ними при осуществлении начинения этого продукта и чтобы обеспечить зажатие двойной оболочки второй парой, в результате чего в этой оболочке окажется все начиночное мясо. Это требует задания размеров системы в соответствии с диаметром трубки для мяса. Эта система самая быстрая из трех и может достигать производительности 6-7 кусков в минуту, причем один оператор будет собирать и прокалывать куски, а часть времени будет потрачена другим, который загружает сетку. Этот второй оператор обычно назначается на две машины, поэтому можно сказать, что для каждой машины нужны 1,5 оператора. Эта система обеспечивает экономию двойной оболочки благодаря автоматическому формованию продуктов, осуществляемому посредством зажимов, потому что сходовые концы кусков являются короткими и постоянными, а их длина определяется расстоянием между двумя парами зажимов, которое постоянно. Хотя эта система автоматизирует все начиночные операции, их производительность не может превысить 7 кусков в минуту вследствие того, что последовательность описанных операций сама по себе очень медленная. Эта медлительность обусловлена размерами и массой подвижных частей, зажимов, выдвигаемой и отводимой трубки, поршня, машины для наложения зажимов, и т.д., а также их пневматическим приводом. Кроме того, машина дорого стоит и предназначена конкретно для продуктов рассматриваемого типа.

Безотносительно используемой системы, распространенным является дополнение всех вышеупомянутых операций пропусканием готовых кусков через вакуумную камеру в дополнение к прокалыванию, что дополнительно способствует устранению воздуха, улавливаемого во время начинения, который создает серьезные проблемы, влияющие на внешний вид готового изделия и выливающиеся в значительные финансовые потери. Эта операция требует дополнительного оператора.

Во всех вышеупомянутых случаях диаметр трубок, через которые пропускают мясо, аналогичен диаметру готового изделия после его заделывания и наложения зажимов или скобок. Это обуславливает тот факт, что цилиндр, образованный пленкой вокруг трубки для мяса, имеет диаметр, аналогичный диаметру готового изделия, и что эластичная сетка, уложенная сборками на внешней трубке, имеет возможность расширяться до такой степени, которая потребуется в готовом продукте. Причина этого состоит в том, что образуемый пленкой и сеткой комплект в форме мешочка или пакета открывается при его максимальном растяжении и обеспечивает меньшее сопротивление наполнению мясом. Эта процедура тоже не без слабых мест, в которых возможны усовершенствования.

Разработанные до сих пор системы не предусматривали полную и эффективную автоматизацию обработки продуктов, начиняемых в двойную пленочно-сеточную оболочку. Разработаны такие машины, как те, которые описаны выше в связи с третьей системой, как для цельных мышц или больших кусков мяса, так и для восстановленных продуктов, также автоматически заделывающие куски зажимами или скобками, но такие машины предназначены конкретно для этой работы, а также медлительны, громоздки и дороги, поскольку предназначены для выполнения операций разделения и наложения зажимов на куски после начинки посредством трубок, диаметр которых аналогичен диаметру готового куска. Это означает, что необходимо проводить медленную последовательность вышеописанных операций, которая требует сложной специальной машины, громоздкой и дорогой. Система устраняет некоторые из недостатков, присущих конструкциям этого типа, но работа остается медленной, производительность не превышает семи кусков в минуту, а продукты после начинения включают в себя большое количество поверхностного воздуха, который трудно удалить и который никогда не удаляется полностью.

Кроме того, эта система не обеспечивает непрерывное начинение, которое поддерживает трубку полной мяса, потому что зажимы приходится смыкать на слишком большом диаметре начиненного продукта, повреждая и разрывая пленку из-за трения и внезапного увеличения давления, вызываемого смещением большого количества отделяемого мяса.

В результате медленного начинения, как во время работы вручную, так и во время механических операций, производительность системы низка. Эта проблема усугубляется необходимостью частых остановок для замены трубки, содержащей уложенную сборками или сжатую сетку, ввиду ограниченного количества сетки, которое можно загрузить на трубку. Операция прокалывания кусков и манипулирование ими с целью подвергнуть их воздействию вакуума для удаления воздуха просто дополнительно увеличивает стоимость рабочей силы, затрачиваемой на эту работу, что в случае автоматизации большей части работы может составлять до 60% добавки к стоимости остальной работы.

Поскольку точность ручной работы низка, плохо, когда эта ручная работа имеет место в случае регулирования веса. Когда перекачивают более или менее вязкий продукт, состоящий из мясных частей, через трубку большого диаметра, вероятность, что одна или несколько частей мяса на открытом конце трубку попадут в предыдущий кусок, вносит риск изменения веса даже тогда, когда мясо, соответствующее каждому куску, независимо проталкивается и регулируется начиночной машиной.

Колебания размеров кусков в случае ручной системы являются неотъемлемой частью процесса, а в случае механической системы они возникают из-за разницы в тяговом усилии, прикладываемом к сетке, в зависимости от того, установлена ли трубка для сетки только что, или она уже почти свободна от сетки. Эта разница возникает вследствие разной площади контакта в любом из двух случаев между сеткой и трубкой и становится еще худшей из-за сильного натяжения, которому подвергается сетка в результате влияния диаметра трубки.

Другие колебания возникают при загрузке сетки на пневматических загрузочных машинах, когда части сетки часто загружают после установки под сетку, загруженную прежде. Поскольку сетку, загружаемую на конце, сначала следует развернуть при нанесении, будет труднее высвободить вышеупомянутые накрытые фрагменты, что приводит к появлению более коротких и натянутых кусков с риском перекрытия и потери мяса, или к появлению мягких и длинных кусков при внезапном высвобождении покрытых фрагментов.

И пленки, и эластичные сетки, используемые для обертывания мясных продуктов, дороги и обуславливают значительную часть стоимости продукции. Современные производственные системы, ручные или механические, не оптимизированы применительно к использованию необходимого количества этих материалов. В случае ручной работы, возникают отходы материала ввиду колебания длины кусков, что, как описано выше, часто приводит к неизбежному использованию большего количества материала, чем это необходимо, а также к удержанию кусков, когда они натянуты, чтобы обеспечить необходимое натяжение и заделку их зажимами или скобками. В случае автоматических машин, последний аспект оказывается лучше регулируемым, поскольку длина концов регулируется расстоянием между отделяющими зажимами, хотя это расстояние и больше, чем необходимое, и зависит от размера зажимов.

Воздух, улавливаемый во время начинения, является одним из наиболее серьезных недостатков этих систем. Воздух, улавливаемый при начинении, располагается между пленкой и поверхностью мяса и при заданных характеристиках пленки не удаляется во время варки. Это приводит к дефектам внешнего вида поверхности продуктов, когда их высвобождают из сетки для окончательной упаковки. Эта проблема особенно серьезна в случае продуктов рассматриваемого типа, которые являются дорогими и высококачественными. Области, в которых располагается воздух, имеют более сложный контур, чем остальные, когда продукты закопчены; эти области заглублены и при использовании коллагеновых пленок создают проблемы прилипания. Продукты, в которых эта проблема возникает, приходится деклассифицировать и продавать по более низкой цене или перерабатывать.

Уловленный воздух внедряется в продукт во время начинения из-за низкого давления, при котором происходит начинение продуктов этих типов. Воздух может попадать внутрь обертки через пространство между пленкой и начиночной трубкой. Чем больше диаметр трубки, тем больше периметр, через который может попасть воздух, и тем меньше давление, прикладываемое продуктом в направлении наружу и препятствующее попаданию воздуха. В случае продуктов, начиняемых с помощью поршня, операция начинения обуславливает проталкивание всего воздуха в трубке, в которой следует проталкивать продукт в комплект пленки и сетки, что усугубляет проблему.

Чтобы минимизировать влияние этой проблемы, продукты после начинения прокалывают, чтобы воздух мог выйти во время процесса нагревания, или используют заранее перфорированные пленки. В первом случае появляется дополнительная операция, что снижает производительность процесса и не решает проблему полностью, а во втором случае возможно ослабление пленки, а также повышение ее цены.

Еще одной распространенной проблемой является утрата перекрытия. Механические проблемы процесса означают, что перекрытие продольных концов пленки зачастую утрачивается. Когда это происходит, продукт оказывается не полностью покрытым пленкой, так что теряется мясо, и возникают разного рода проблемы, которые позже не удается устранить, не разрывая пленку, что приводит к появлению продуктов низкого качества.

Изложение сущности изобретения

Способ и дополнительное устройство, предлагаемые в этом изобретении, раскрытые в описании и формуле изобретения, позволяют устранить вышеупомянутые недостатки вполне удовлетворительным образом. Для достижения этой цели существенная характеристика изобретения состоит в том, что, в отличие от вышеуказанных способов, при которых предусматривается пропускание мяса через трубки большого диаметра, расположенные около начиняемых продуктов, в данном случае трубка, через которую вводится мясная масса, имеет малый диаметр, не зависящий от размера готового продукта. Пленку, составляющую внутреннюю обертку, после снятия с бобины с приданием формы цилиндра и обеспечения перекрытия ее продольных концов, тщательно адаптируют к малому диаметру, создавая с этой целью продольные морщины или складки, равномерно распределенные вдоль ее окружной поверхности. Эластичную сетку, которая составляет внешнюю обертку и которую для нанесения одновременно с ней пленки заранее уложили сборками во внешней трубке концентрично с трубкой для мяса, расправляют на концевой части последней, поддерживая пленку снаружи, и продвигают вместе с ней, не подвергая сколько-нибудь значительному радиальному удлинению, до тех пор, пока после прохождения фиксирующей системы, предотвращающей возврат мясного продукта, двойная оболочка не наполнится мясной массой, которая проталкивается устройством для начинения, при этом диаметр этой мясной массы увеличивается, а продольные складки расправляются до тех пор, пока продукт не достигнет подходящего диаметра и не будет заделан двойными скобками или зажимами. При осуществлении этих операций упакованный продукт удаляют с помощью транспортерной ленты, расположенной на выходе машины для заделывания скобками или машины для наложения зажимов, с одновременным приложением равномерного тягового усилия к двойной оболочке до тех пор, пока она не растянется на нужное расстояние регулируемым образом. Отдельные куски можно отделять у конца удаляющей ленты, разрезая двойную оболочку между двумя зажимами либо вручную, либо с помощью автоматической режущей системы.

Это различие в диаметре трубки, через которую начиняется мясо, позволяет, с одной стороны, адаптировать систему к обычному устройству для начинения продуктов, а также к обычной быстродействующей машине для наложения сдвоенных зажимов при обеспечении синхронизации для автоматизированной работы, соответствующие преимущества которой подробнее поясняются ниже, а с другой стороны, использовать трубки, загружающие сетки, со значительно меньшим диаметром и способные загружать значительно большее количество сетки за счет ее многослойной укладки сборками, что минимизирует трение и обеспечивает правильное разворачивание сборок с увеличением автономности системы.

В обычной системе мясо вводится в двойную оболочку таким образом, что сначала открывают последнюю в форме мешочка, чтобы могло проходить мясо. В предлагаемой системе мясо само прокладывает свой путь в оболочку под давлением, прикладываемым перекачивающей системой устройства для начинения. Это предотвращает попадание воздуха снаружи и доступ его внутрь, потому что трубка всегда полна мяса. Кроме того, эта система облегчает поддержание перекрытия краев пленки в течение всего процесса, поскольку пленку не нужно растягивать на весь ее диаметр до тех пор, пока она не сойдет с начиночной трубки, когда она уже полностью защищена внешней сеткой.

Задача практического осуществления объекта изобретения «способ» сводится к тому, что в дополнение к синхронизированным для автоматической работы обычного устройства для начинения продуктов и обычной машине для наложения сдвоенных зажимов, предусматриваются: устройство, способное придать форму цилиндра пленке, предназначенной для оборачивания пищевых продуктов и поставляемой на бобине, начиночная трубка с диаметром, который значительно меньше, чем диаметр готового изделия, и адаптируемая к быстродействующей машине для наложения сдвоенных зажимов, трубка с диаметром, несколько превышающим диаметр начиночной трубки и концентричная ей, предназначенная для содержания сетки, должным образом уложенной сборками, с обеспечением прохождения пленки между этими трубками, каркас, служащий для опирания вышеупомянутых элементов друг на друга, фиксирующая система для предотвращения возврата мясного продукта после того, как он покидает начиночную трубку, и систему приложения тяги и удаления для обернутых продуктов.

Этот агрегат образует систему, которая может непрерывно и автоматически подавать отдельные куски с обеспечением регулируемого объема начинки в двойной оболочке с пленкой и сеткой, отделенного на обоих концах зажимом или скобкой. Использование начиночной трубки малого диаметра обеспечивает ее адаптацию к быстродействующей машине для наложения сдвоенных зажимов и ее синхронизацию с устройством для начинения пищевых продуктов. В системе допускаются несколько диаметров начиночной трубки и трубки, содержащей сетку, при этом между ними двумя всегда проходит пленка, должным образом уложенная складками в продольном направлении. Чем меньше диаметр трубки, тем больше количество уложенной сборками сетки она может содержать, так что частота моментов останова для ее пополнения уменьшается.

Когда используются эластичные сетки, давление, передаваемое внутрь совокупности пленки и сетки, в отличие от использования жесткой упаковки, означает, что упаковочный материал можно расширить до требуемого диаметра. Это обеспечивает регулирование размера кусков в соответствии с количеством двойной эластичной оболочки, подаваемой на каждый кусок. Если количество двойной эластичной оболочки окажется больше или меньше, то будут соответственно получены более длинные или более короткие куски при большем или меньшем натяжении сетки на мясном продукте.

Это количество можно подавать вручную, протягивая через двойную оболочку во время начинения, или автоматически, например, с использованием транспортерной ленты, движущейся с регулируемой скоростью и удаляющей продукты после начинения, с одновременным приложением тягового усилия к начиняемой двойной оболочке.

Краткое описание чертежей

Для лучшего понимания существа изобретения, в соответствии с примером предпочтительного конкретного варианта осуществления, ниже приводится описание со ссылками на чертежи, на которых в целях иллюстрации и в неограничительном смысле показано следующее.

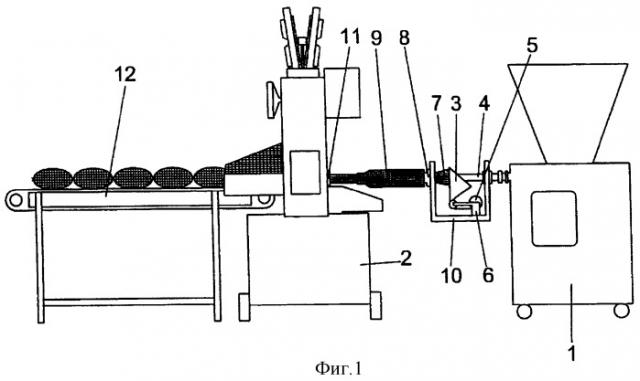

На фиг.1 показана - в соответствии с условным представлением на виде сбоку - устройство для начинения, соответствующее предмету изобретения, в котором на выходе из быстродействующей машины для наложения сдвоенных зажимов добавлен транспортер, работающий с регулируемой скоростью.

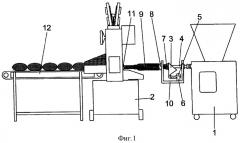

На фиг.2 показана - в соответствии с условным представлением в перспективе детализация некоторых элементов, воплощающих способ согласно изобретению.

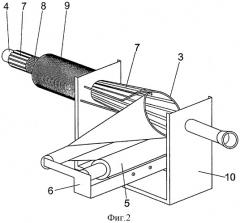

На фиг.3 показана в увеличенном масштабе детализация, соответствующая фиг.1, иллюстрирующая внутреннюю работу системы отделения и наложения зажимов в двух ситуациях. В частности, ситуация А отображает систему в момент начинения, а ситуация В - в момент наложения зажимов.

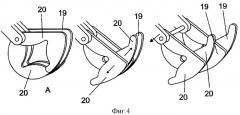

На фиг.4 показано устройство отделяющих зажимных элементов быстродействующей машины для наложения зажимов в положении начинения (А) и положениях отделения (В и С).

На фиг.5 показано сечение детали, расположенной в пространстве между трубками с сетками и мясом, в котором можно увидеть отдельные складки внутренней пленки и ее область перекрытия.

На фиг.6 показано условное представление в перспективе элементов, необходимых на последующих стадиях укладки сборками многослойной сетки в соответствии с изобретением.

На фиг.7 показано, как можно использовать обычное устройство для укладки сборками сетки с дополнительным использованием передаточной трубки для укладки сборками сетки во множестве слоев на трубке уменьшенного диаметра.

Предпочтительный конкретный вариант осуществления изобретения

При рассмотрении описанных чертежей, представленных просто в целях иллюстрации изобретения, объем которого включает в себя другие компоновки или конструкции набора компонентов, которые составляют систему, а также отдельных компонентов, можно заметить, что предметом изобретения являются автоматический способ и устройство для полного начинения мясных продуктов без воздуха в пленку и сетку, устраняющие недостатки систем, которые используются в настоящее время и ни одна из которых не позволяет получить производительности свыше семи кусков в минуту, и дающие впечатляющее повышение производительности с одновременной экономией трудозатрат и двойной оболочки, а также повышающие качество готовых продуктов с исключением уловленного воздуха и получением оптимальной однородности формы и массы.

Для лучшего понимания системы, теперь будет приведено описание составляющих ее элементов и их работа.

Устройство для начинения мясных продуктов (1) (фиг.1) представляет собой устройство, обычно применяемое в мясной промышленности, и состоит в основном из насоса, который может продавливать и начинять мясную массу в подходящую оболочку либо непрерывно, либо с перерывами. Автомат каждый раз регулирует импульсный расход и продвигаемый объем, действуя таким образом как дозатор. Устройство снабжено загрузочной воронкой для подачи мясной массы. Как к загрузочной воронке, так и к корпусу насоса можно подвести вакуум.

Обертывающая машина для пленки и эластичной сетки (фиг.2) снабжена теми же элементами, что и обычные обертывающие машины, с той разницей, что трубка (4), через которую продавливают мясо, имеет значительно меньший диаметр, чем трубки, используемые в обычных наносящих машинах. Этот диаметр достаточен для обеспечения прохождения мясной массы, проталкиваемым устройством для начинения. Первое преимущество использования этой трубки уменьшенного диаметра заключается в том, что можно соответственно уменьшить диаметр трубки (8) для сетки, а ее нагрузочная способность по сетке соответственно увеличивается.

Чтобы только что сформированный пленочный цилиндр мог проходить с обеспечением перекрытия его боковых краев через пространство между трубкой для мяса и сеткой, он должен образовывать равноотстоящие друг от друга продольные складки (7), которые сохраняются до тех пор, пока не будет достигнут конец трубки для мяса, как показано на фиг.5.

Второе преимущество имеющей уменьшенный диаметр трубки для мяса заключается в том, что ее можно подсоединить к быстродействующей машине для наложения зажимов, подготовленной для наложения зажимов на куски мяса в оболочках со средним и малым диаметром, которые распространены в отраслях мясной промышленности. Это позволяет быстро осуществлять наполнение и заделывание скобками в случае мясных продуктов с большим диаметром в двойной пленочно-сеточной оболочке, пользуясь возможностью расширять двойную оболочку благодаря продольным складкам, выполненным в пленке, и поперечной эластичности сетки. Эту машину для наложения сдвоенных зажимов можно синхронизировать с устройством для начинения (1) таким образом, что когда последнее протолкнет запрограммированное количество мяса в двойную оболочку, оно остановится на мгновение, предоставляя машине для наложения зажимов должным образом заделать скобками только что полученный после начинения кусок, после чего процесс сразу же повторяется.

Третье преимущество имеющей уменьшенный диаметр трубки для мяса заключается в том, что она получает не содержащие воздух куски за счет промежуточного перекачивания мясной массы. Это позволяет всегда поддерживать трубку полной мяса, предотвращая попадание в нее воздуха. Кроме того, можно установить фиксирующую систему (11) для мяса, которая действует как барьер для внешнего воздуха и предотвращает перемещения мяса назад между пленкой и трубкой, препятствуя прилипанию пленки, загрязнению и повышенному сопротивлению свободному протеканию пленки. Применение этой системы к трубкам большого диаметра затруднено, поскольку больший периметр излишне увеличивает трение.

И последнее преимущество начиночной трубки уменьшенного диаметра заключается в том, что она упрощает отделение кусков друг от друга, так что все они будут иметь один и тот же объем и один и тот же вес. Чем больше диаметр трубки, тем больше изменение в весе кусков, поскольку увеличивается вероятность, что часть мяса в области отделения попадет в тот или иной кусок в момент отделения. Если трубка имеет малый диаметр, эта часть поддерживается жестче, поэтому резание зажимными приспособлениями оказывается проще.

Быстродействующая машина (2) для наложения сдвоенных зажимов. Она заделывает оболочку, содержащую мясной продукт, путем одновременного наложения двух скобок, одной - на одном конце куска, который только что начинен, а другую - в начале следующего куска, причем эти скобки разделены минимальным пространством, необходимым для обеспечения их наложения и гарантии укупоривания. Машина также отделяет один кусок от другого посредством пары сдвоенных отделяющих зажимов (19) и (20), см. фиг.3 и 4, которые сжимают продукт по площади, на которой его надо заделать скобками, а потом расходятся на необходимый промежуток, чтобы обеспечить наложение скобок. Эти машины включают в себя трубку, через которую пропускают мясо и которая подсоединена к устройству для начинения. В системе согласно изобретению эта трубка является трубкой (4) уменьшенного диаметра, описанной выше, в машине для нанесения пленки и эластичной сетки.

Система приложения равномерной тяги и удаления. Равномерная тяга и удаление достигаются посредством транспортерной ленты (12), размещенной на выходе машины для наложения зажимов, причем эта лента принимает неразрезанные куски и переносит их с регулируемой скоростью по мере их получения после начинения. Эта скорость может быть постоянной или скачкообразной, то есть обеспечивающей продвижение во время начинения и остановку во время наложения скобки. Это облегчает регулирование размера кусков. В случае упругих оболочек не удается должным образом отрегулировать размер посредством торможения или ограничителя длины кусков, поскольку в регулировании участвуют две переменные, длина и диаметр, а не одна - длина, как в случае жестких оболочек. Поскольку задачей системы является начинение кусков с постоянным весом и/или объемом, наипростейший способ гарантировать куски минимального размера состоит в том, чтобы снабдить каждый кусок точно одним и тем же количеством двойной эластичной оболочки. Это достигается посредством транспортерной ленты, размещенной на выходе машины для наложения зажимов, причем эта лента удаляет продукты после начинки с той же скоростью, с какой подается двойная оболочка. Вес продуктов гарантирует трение, необходимое для предотвращения скольжения, так что двойная оболочка тянется с постоянной скоростью по мере начинения продукта.

Одно из огромных преимуществ системы, приобретаемых в результате уменьшенного диаметра начиночной трубки, как пояснялось выше, заключается в том, что для укладываемой сборками сетки можно применять несущие трубки, диаметр которых тоже является меньшим, так что они могут содержать гораздо большее количество сетки, не подвергая ее большому радиальному натяжению, а также позволяя более плавно расправлять сборки благодаря меньшему тр