Способ уплотнения подложек путем химической инфильтрации в газовой фазе и установка для его осуществления

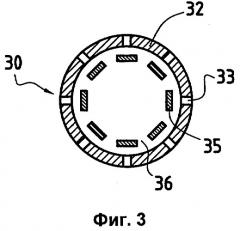

Иллюстрации

Показать всеИзобретение относится к технологии химической инфильтрации в газовой фазе и может быть использовано для уплотнения пористых подложек, преимущественно для изготовления изделий из композитных материалов посредством уплотнения волокнистых подложек веществом-матрицей. Подложки загружают в загрузочную зону камеры, нагревают внутренний объем камеры и подают газ-реагент в камеру через входное отверстие, расположенное на одном конце камеры. Газ-реагент предварительно нагревают, по меньшей мере, частично посредством его пропускания по трубопроводу, соединенному с входным отверстием для газа-реагента и проходящему через загрузочную зону, до температуры внутренней камеры. Предварительно нагретый газ-реагент распределяют по загрузочной зоне через одно или более отверстий, выполненных в боковой стенке трубопровода по его длине. Изобретение позволяет улучшить распределение и предварительный нагрев газа-реагента и снизить градиенты уплотнения между подложками, расположенными в разных местах загрузочной зоны без снижения емкости загрузки. 2 н. и 10 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии химической инфильтрации в газовой фазе. Областью использования изобретения является уплотнение пористых подложек и в особенности изготовление изделий из композитных материалов посредством уплотнения волокнистых подложек веществом-матрицей.

Уровень техники

Традиционный способ уплотнения подложек путем химической инфильтрации в газовой фазе включает в себя этапы загрузки подлежащих уплотнению пористых подложек в загрузочную зону камеры, нагрева внутреннего объема камеры, ввода газа-реагента в камеру через входное отверстие, расположенное на одном конце камеры, и предварительного нагрева газа-реагента после его ввода в камеру и перед его вступлением в контакт с подложками, расположенными в загрузочной зоне.

Температуру и давление в камере выбирают таким образом, чтобы газ-реагент мог диффундировать внутрь пористой структуры подложек и осаждать там образующий матрицу материал за счет разложения одного или нескольких компонентов газа-реагента или за счет реакции между несколькими компонентами.

Предварительный нагрев газа-реагента обычно обеспечивают путем пропускания газа через зону предварительного нагрева, которая находится в камере и с которой сообщается входное отверстие для газа-реагента. Типичная зона предварительного нагрева содержит множество перфорированных пластин, которые расположены одна над другой и которым сообщается внутренняя температура камеры.

Предварительный нагрев газа-реагента имеет целью приведение его перед вводом в загрузочную зону к температуре, по возможности наиболее близкой к температуре, требуемой для формирования желаемой матрицы. На практике температура реакции для формирования матрицы из пироуглерода или керамики имеет обычно порядок 1000°С. При этом температура газа-реагента ниже желательной всего на несколько десятков градусов может значительным образом повлиять на кинетику уплотнения и микроструктуру материала осажденной матрицы.

Это воздействие наблюдалось, в частности, в случае уплотнения подложек, уложенных стопами, в особенности подложек кольцевой формы, предназначенных для изготовления тормозных дисков из композитного материала. Способы и установки для уплотнения стоп кольцевых подложек описаны в патентных документах US 5904957 и ЕР 0792385. Газ-реагент, выходящий из зоны предварительного нагрева, поступает во внутренний объем стоп, которые образованы уложенными друг на друга кольцевыми подложками. При этом стопы расположены вертикально в загрузочной зоне над зоной предварительного нагрева, а входное отверстие для газа-реагента расположено у основания камеры. Между подложками, расположенными у основания стоп, и другими подложками наблюдался градиент уплотнения, причем этот градиент был тем значительнее, чем слабее был предварительный нагрев газа-реагента.

Эта проблема могла бы быть решена путем увеличения объема зоны предварительного нагрева. Однако для данного общего объема камеры это привело бы к уменьшению имеющегося в распоряжении пространства для загрузки подложек. Поскольку процессы уплотнения путем химической инфильтрации в газовой фазе длительны и дороги в осуществлении, загрузочные емкости в установках должны быть оптимальными.

Кроме того, газ-реагент, дошедший до вершины стопы, прошел через нее по всей высоте и подвергся различным воздействиям, так что подложки у вершины стопы получают газ-реагент, состав которого может отличаться от состава газа-реагента на входе в загрузочную зону. Это также может приводить к различиям в характеристиках уплотнения.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, который позволяет улучшить распределение и предварительный нагрев газа-реагента и в итоге снизить градиенты уплотнения между подложками, расположенными в различных местах загрузочной зоны, без снижения емкости загрузки и даже с ее увеличением.

В соответствии с изобретением решение поставленной задачи достигается за счет способа описанного выше типа, в котором предварительный нагрев газа-реагента, поступившего в камеру, осуществляют, по меньшей мере, частично посредством его пропускания по трубопроводу, соединенному с входным отверстием и проходящему через загрузочную зону, и приведения его к внутренней температуре камеры. При этом предварительно нагретый газ-реагент распределяют по загрузочной зоне через одно или несколько отверстий, выполненных в боковой стенке трубопровода по его длине.

Таким образом, трубопровод обеспечивает одновременно предварительный нагрев газа-реагента и его распределение по загрузочной зоне.

Распределение газа-реагента может осуществляться через одну или несколько продольных сквозных щелей, выполненных в боковой стенке трубопровода.

В другом варианте выполнения газ-реагент может распределяться по загрузочной зоне через множество сверлений, выполненных в боковой стенке трубопровода.

Для интенсификации предварительного нагрева газ-реагент циркулирует в трубопроводе в контакте со стенками, образующими поверхности теплообмена и расположенными внутри трубопровода.

В случае уплотнения кольцевых подложек, расположенных в загрузочной зоне в виде, по меньшей мере, одной вертикальной стопы, поступивший в камеру газ-реагент предпочтительно предварительно нагревают и распределяют в камере посредством пропускания через трубопровод, расположенный вертикально внутри стопы.

Таким образом, распределение газа-реагента предпочтительно осуществляют только через отверстия, выполненные в боковой стенке трубопровода.

Изобретение направлено также на создание установки, позволяющей осуществить вышеописанный способ.

Решение данной задачи обеспечивается за счет создания установки, содержащей камеру, внутри которой находится загрузочная зона для подлежащих уплотнению пористых подложек, токоприемник, ограничивающий камеру и связанный со средствами нагрева камеры, входное отверстие для газа-реагента на одном конце камеры и средства предварительного нагрева газа-реагента, расположенные в камере. В установке по изобретению имеется трубопровод, который соединен с входным отверстием для газа-реагента в камере и проходит через загрузочную зону. При этом трубопровод снабжен по своей длине поперечными отверстиями, которые выходят в загрузочную зону для распределения по ней газа-реагента.

Согласно одному примеру выполнения отверстия выполнены в виде, по меньшей мере, одной продольной щели. Таким образом, стенка трубопровода может быть образована множеством пластин, образующих между собой продольные зазоры.

Согласно другому примеру выполнения отверстия выполнены в виде сверлений, распределенных по длине трубопровода.

Предпочтительно внутри трубопровода расположены стенки. Эти внутренние стенки могут быть выполнены в виде продольных пластин, между которыми образованы зазоры.

Краткое описание чертежей

Изобретение станет более понятным из рассмотрения не являющихся ограничивающими примеров осуществления изобретения, которые будут описаны ниже со ссылками на прилагаемые чертежи, на которых:

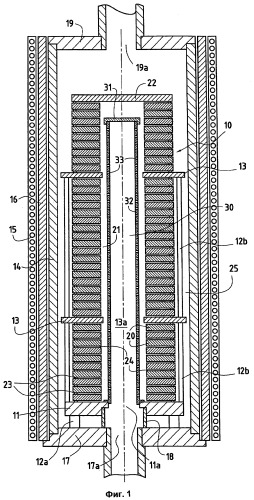

фиг.1 схематично изображает в продольном разрезе установку для уплотнения посредством химической инфильтрации в газовой фазе согласно одному примеру осуществления изобретения,

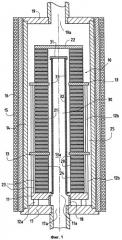

фиг.2 изображает установку в увеличенном масштабе на виде в частичном поперечном разрезе; показан, в частности, трубопровод для предварительного нагрева и распределения газа-реагента по установке по фиг.1,

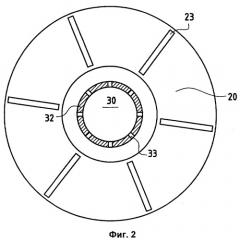

фиг.3 изображает на виде в поперечном разрезе трубопровод для предварительного нагрева и распределения газа-реагента в другом примере выполнения,

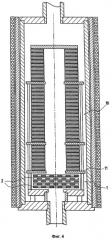

фиг.4 схематично изображает в продольном разрезе установку для уплотнения посредством химической инфильтрации в газовой фазе в соответствии с известным решением, соответствующим уровню техники,

фиг.5 изображает на виде сбоку трубопровод предварительного нагрева и распределение газа-реагента в другом примере выполнения,

фиг.6 изображает в поперечном разрезе трубопровод по фиг.5,

фиг.7 схематично изображает в продольном разрезе установку для уплотнения посредством химической инфильтрации в газовой фазе согласно другому примеру осуществления изобретения, и

фиг.8 и 9 схематично изображают на виде в продольном разрезе другие примеры использования установки в соответствии с изобретением.

Осуществление изобретения

На фиг.1 схематично показана камера 10, в которую помещена загрузочная порция пористых подложек 20. Подложки 20 представляют собой, например, каркасы из углеродных волокон или сформованные и предварительно уплотненные заготовки каркасов. Эти каркасы или заготовки предназначены для изготовления тормозных дисков из композитного материала углерод/углерод (С/С) посредством их уплотнения матрицей из пиролитического углерода (пироуглерода).

Загрузочная порция имеет вид стопы подложек, которая ограничивает внутренний объем 21, образованный центральными отверстиями подложек, выровненных по вертикали. Стопа подложек опирается на нижний опорный поддон 11, который, в свою очередь, опирается на ножки 12а. Стопа может быть образована из нескольких секций, разделенных одним или несколькими промежуточными опорными поддонами 13. Поддон 11 имеет отверстие 11а, которое выровнено по оси с центральными отверстиями подложек 20 и с отверстиями 13а промежуточных поддонов 13. На своей вершине стопа подложек снабжена крышкой 22, закрывающей внутренний объем 21. Поддоны 13 поддерживаются опорным поддоном 11 посредством колонок или стоек 12b.

Каждая подложка 20 отделена от соседней подложки, и/или от поддона 11 или 13, или от крышки 22 одной или несколькими распорными подкладками 23, которые определяют промежутки 24 (фиг.1 и 2). Подкладки 23, например, расположенные радиально, выполнены таким образом, чтобы формировать проходы, обеспечивающие сообщение внутреннего объема 21 с наружным объемом 25, который находится внутри камеры, но снаружи от стопы.

Образованные подкладками 23 проходы могут быть подобраны по размерам такими, чтобы обеспечивать выравнивание давления между объемами 21 и 25, как это описано в патенте США №5904957. В одном из вариантов осуществления эти проходы могут являться каналами утечки, которые имеют ограниченное проходное сечение и создают градиент давления между объемами 21 и 25, как описано в патентной заявке Франции №0103004.

Нагрев камеры осуществляется посредством токоприемника 14, который ограничивает камеру с боковых сторон. Токоприемник представляет собой, например, проводник, имеющий индуктивную связь с индуктором 15. Индуктор 15 окружает камеру и отделен от токоприемника 14 стенкой 16, образующей теплоизолятор. В варианте выполнения нагрев токоприемника может осуществляться с помощью электрических резисторов, находящихся в тепловом контакте с токоприемником.

Газ-реагент, содержащий один или несколько компонентов, являющихся исходным веществом для углерода, вводится в камеру через входное отверстие 17а, выполненное в днище 17 камеры. Исходные вещества являются газообразными углеродными соединениями, в типовом случае, метаном, пропаном или смесью этих двух веществ. В области между днищем 17 и поддоном 11 газ-реагент направляется цилиндрической стенкой 18, соединяющей между собой отверстия 17а и 11а.

Вертикальный трубчатый ствол (трубопровод) 30 соединен своим нижним концом с отверстием 11а проходит вертикально внутри объема 21 до области вблизи вершины стопы подложек. На верхнем конце трубопровод 30 закрыт крышкой 31. Трубопровод 30 может быть образован из нескольких секций, соединенных встык, что позволяет обеспечить модульность его конструкции.

В примере выполнения по фиг.1 и 2 трубопровод 30 на своей боковой стенке 32 имеет множество отверстий 33 в форме сверлений, которые распределены вдоль всей длины трубопровода и по всей его окружности вокруг оси.

Таким образом, газ-реагент, поступивший в камеру, распределяется во внутреннем объеме 21 за счет выхода через отверстия 33 трубопровода 30 и проходит от объема 21 к объему 25 за счет диффузии по проходам, образованным распорными подкладками 23. Остаточный газ удаляется из камеры 10 через отверстие 19а, которое образовано в крышке 19 камеры и сообщается со средствами отсасывания (не показаны).

Трубопровод 30 обеспечивает не только распределение газа-реагента по всей высоте стопы подложек, но также предварительный нагрев газа, так как трубопровод 30 имеет температуру, равную температуре в камере.

Для улучшения предварительного нагрева внутри трубопровода 30 могут быть расположены внутренние теплообменные стенки. В примере выполнения по фиг.3 эти внутренние стенки выполнены в виде продольных пластин 35, которые расположены вокруг оси трубопровода и образуют между собой зазоры 36.

Трубопровод 30, крышка 31 и внутренние стенки, в случае их наличия, изготовлены, например, из графита. Могут использоваться также другие материалы, например композитный материал С/С. Стенки 14, 17, 19 камеры 10 предпочтительно изготовлены из графита. Поддоны 11, 13, крышка 22, распорные подкладки 23 и стенка 18 изготовлены, например, из графита или из композитного материала С/С.

По сравнению с известной установкой, которая содержит зону 1 предварительного нагрева между входом газа-реагента и поддоном 11, на который опирается стопа (см. фиг.4), установка по фиг.1 и 2, не имеющая зоны предварительного нагрева, позволяет существенно увеличить объем загрузки. Действительно, загрузочная зона камеры 10, которая расположена над поддоном 11, больше соответствующей зоны в установке по фиг.4, так как зона предварительного нагрева с перфорированными листами 2, расположенными один над другим, занимает относительно много места.

Тем не менее, следует заметить, что в соответствии с изобретением может быть также предусмотрено наличие зоны предварительного нагрева, которая может иметь меньшие размеры по сравнению с известными установками, соответствующими уровню техники.

Трубопровод 30 должен иметь достаточный диаметр для создания значительной поверхности теплообмена, в то же время оставаясь внутри подложек 20 и не контактируя с ними.

На фиг.5 и 6 показан вариант выполнения трубопровода 40 предварительного нагрева и распределения газа-реагента, альтернативный по отношению к трубопроводу 30 по фиг.1 и 2.

Боковая стенка 42 трубопровода 40 имеет отверстия 43 в виде продольных щелей, которые проходят по длине трубопровода, закрытого сверху крышкой 41. В показанном примере выполнения щели 43 выполнены прямолинейными и равномерно распределены вокруг оси трубопровода 40.

Щели 43 образованы зазорами между продольными пластинами 44, которые образуют боковую стенку 42 трубопровода 40. В трубопроводе 40 расположены дополнительные внутренние теплообменные стенки. Как и в примере выполнения по фиг.3, эти внутренние стенки выполнены в виде продольных пластин 45, которые расположены вокруг оси трубопровода и образуют между собой зазоры 46. Пластины 45 и 44 расположены в шахматном порядке вокруг оси трубопровода 40, так что зазор 46 выходит к пластине 44 между двумя щелями 43.

Само собой разумеется, что щели могут проходить по другим, не прямолинейным траекториям, например по винтовым линиям от низа до верха трубопровода.

В общем аспекте, отверстия в боковой стенке трубопровода могут иметь любые формы, например продолговатые формы или в виде удлиненных окон, проходящих вдоль оси, по окружности или по наклонным линиям.

В примере выполнения по фиг.1 и 2 представлена одна стопа подложек 20. В другом варианте осуществления несколько стоп подложек могут быть расположены в камере рядом друг с другом. В этом случае трубопровод предварительного нагрева и распределения газа-реагента расположен внутри каждой стопы и связан с общим входным отверстием для газа-реагента или, предпочтительно, с отдельным входным отверстием, соосным данному трубопроводу.

Следует также отметить, что циркуляция газа-реагента может быть обратной, с входным отверстием для газа, выполненным в крышке камеры, и с выходным отверстием, выполненным в днище на расстоянии от опорного поддона стопы. В этом случае центральный проход стопы закрыт в нижней части.

Как показано на фиг.7 на виде, аналогичном виду по фиг.1, стопа кольцевых подложек 120 загружена в камеру 110, ограниченную с боковых сторон токоприемником 114, который представляет собой проводник, имеющий индуктивную связь с индуктором 115, причем между ними встроен изолятор 116. Стопа подложек 120 образована из нескольких расположенных друг над другом секций, которые разделены одним или несколькими промежуточными поддонами 113 и опираются на нижний поддон 111, который не имеет центрального отверстия и закрывает внутреннее пространство стопы.

На своей вершине стопа накрыта крышкой 122, которая имеет центральное отверстие 122а, выровненное по оси с внутренним объемом 121 стопы.

Между входом в камеру 110 через крышку 119 и центральным отверстием 122а газ-реагент направляется цилиндрической стенкой 118, которая в случае необходимости может окружать зону предварительного нагрева газа-реагента, имеющую ограниченные размеры.

Вертикальный трубопровод 130 соединен своим верхним концом с отверстием 122а и проходит до поддона 111, который закрывает нижний конец трубопровода. Трубопровод 130 может быть подобен трубопроводу 30 или трубопроводу 40, описанным выше. В показанном примере выполнения трубопровод 130 имеет боковую стенку 132, снабженную множеством отверстий 133, распределенных по длине и вокруг оси трубопровода.

Газ-реагент, поступивший в камеру, распределяется во внутреннем объеме 121 за счет выхода через отверстия 133. Газ проходит от объема 121 к объему 125, расположенному снаружи от стопы, за счет диффузии по проходам, образованным распорными подкладками, помещенными между подложками. Остаточный газ удаляется из камеры через центральное отверстие 117а в днище 117 камеры.

В остальном установка сходна с установкой по фиг.1.

Способ и установка по изобретению могут использоваться для уплотнения пористых подложек, отличных от каркасов тормозных дисков, например для подложек, образующих каркасы диффузоров ракетных двигателей, как показано на фиг.8.

Несколько подложек 220 расположены в общей загрузочной зоне камеры 210 с выровненными по вертикали осевыми отверстиями. Подложка в нижней части опирается на поддон 211, который, в свою очередь, опирается на ножки 212а. Другие подложки опираются на кольцевые промежуточные поддоны 213, которые поддерживаются опорным поддоном 211 посредством колонок или стоек 212b.

Внутренние объемы подложек 220 образуют вместе с центральными отверстиями 213а поддонов 213 внутренний объем 221 стопы подложек. Объем 221 закрыт в своей верхней части крышкой 222. Подкладки 223 помещены между подложками 220 и поддонами 211, 213 и могут также образовывать проходы для обеспечения сообщения объема 221 с объемом 225 в камере снаружи от подложек.

Трубопровод 230 предварительного нагрева и распределения газа-реагента соединен своим нижним концом с центральным отверстием 211а поддона 211. Трубопровод 230 проходит вертикально внутри объема 221 до области вблизи вершины стопы подложек, где он закрыт крышкой 231.

Трубопровод 230 снабжен на своей боковой стенке 232 отверстиями 233, например, в виде сверлений и по своему типу подобен трубопроводу 30 в примере выполнения по фиг.1 и 2.

В остальном установка идентична примеру выполнения по фиг.1 и 2.

Область использования изобретения не ограничивается уплотнением подложек кольцевой или асимметричной полой формы.

На фиг.9 показана камера 310 с нижним опорным поддоном 311 и несколькими промежуточными опорными поддонами 313 в загрузочной зоне камеры 310. Поддоны 311 и 313 снабжены центральными отверстиями, соответственно 311а и 313а, выровненными с входным отверстием для ввода газа-реагента в камеру.

Вертикальный трубопровод 330 предварительного нагрева и распределения газа-реагента соединен своим нижним концом с центральным отверстием 311а и проходит вертикально через загрузочную зону камеры 310, проходя через отверстие 313а. На своем верхнем конце, расположенном вблизи вершины загрузочной зоны, трубопровод 330 закрыт крышкой 331.

Поддоны 311 и 313 опираются соответственно на ножки 312а и стойки 312b.

Поддоны 311, 313 поддерживают уплотняемые подложки 320 (показаны не все подложки), которые могут иметь различные формы и размеры.

В остальном установка идентична примеру выполнения по фиг.1 и 2.

Следует отметить, что способ и установка по изобретению могут использоваться для уплотнения пористых подложек матрицами, отличными от матриц из пироуглерода, например керамическими матрицами. Процесс инфильтрации газовой фазы керамических материалов, например карбида кремния (SiC), хорошо известен. Композицию газа-реагента выбирают исходя из состава матрицы, подлежащей осаждению.

Следует также отметить, что открытое проходное сечение, создаваемое сквозными отверстиями в боковой стенке трубопровода предварительного нагрева и распределения, может быть одинаковым или изменяющимся по всей высоте трубопровода. Так, в частности, изменяющееся сечение может быть использовано в том случае, когда потребность в газе-реагенте более велика на одних уровнях трубопровода по сравнению с другими уровнями, а также в тех случаях, когда конфигурация загрузочной порции подложек и/или размеры подложек являются переменными по высоте загрузочной зоны.

1. Способ уплотнения пористых подложек путем химической инфильтрации в газовой фазе, предусматривающий загрузку подлежащих уплотнению пористых подложек в загрузочную зону камеры, нагрев внутреннего объема камеры, ввод газа-реагента в камеру через входное отверстие, расположенное на одном конце камеры, и предварительный нагрев газа-реагента после его ввода в камеру и перед его вступлением в контакт с подложками, расположенными в загрузочной зоне, отличающийся тем, что предварительный нагрев газа-реагента, поступившего в камеру, осуществляют, по меньшей мере, частично посредством его пропускания по трубопроводу, соединенному с входным отверстием и проходящему через загрузочную зону, до температуры внутреннего объема камеры, а предварительно нагретый газ-реагент распределяют по загрузочной зоне через одно или несколько отверстий, выполненных в боковой стенке трубопровода по его длине.

2. Способ по п.1, отличающийся тем, что распределение газа-реагента осуществляют через одну или несколько продольных сквозных щелей, выполненных в боковой стенке трубопровода.

3. Способ по п.1, отличающийся тем, что распределение газа-реагента осуществляют через множество сверлений, выполненных в боковой стенке трубопровода.

4. Способ по п.1, отличающийся тем, что газ-реагент циркулирует в трубопроводе в контакте со стенками, образующими поверхности теплообмена и расположенными внутри трубопровода.

5. Способ по любому из пп.1-4, отличающийся тем, что при уплотнении кольцевых подложек, расположенных в загрузочной зоне в виде по меньшей мере одной вертикальной стопы, поступивший в камеру газ-реагент предварительно нагревают и распределяют по камере посредством его пропускания через трубопровод, расположенный вертикально внутри стопы.

6. Способ по п.5, отличающийся тем, что распределение газа-реагента осуществляют только через отверстия, выполненные в боковой стенке трубопровода.

7. Установка для уплотнения пористых подложек путем химической инфильтрации в газовой фазе, содержащая камеру, внутри которой находится загрузочная зона для подлежащих уплотнению пористых подложек, токоприемник, ограничивающий камеру и связанный со средствами нагрева камеры, входное отверстие для газа-реагента на одном конце камеры и средства предварительного нагрева газа-реагента, расположенные в камере, отличающаяся тем, что с входным отверстием для газа-реагента соединен расположенный в камере трубопровод, проходящий через загрузочную зону и снабженный по своей длине поперечными отверстиями, которые выходят в загрузочную зону для распределения по ней газа-реагента.

8. Установка по п.7, отличающаяся тем, что отверстия выполнены в виде по меньшей мере одной продольной щели.

9. Установка по п.8, отличающаяся тем, что стенка трубопровода образована множеством пластин, образующих между собой продольные зазоры.

10. Установка по п.7, отличающаяся тем, что отверстия выполнены в виде сверлений, распределенных по длине трубопровода.

11. Установка по любому из пп.7-10, отличающаяся тем, что внутри трубопровода расположены стенки.

12. Установка по п.11, отличающаяся тем, что указанные внутренние стенки выполнены в виде продольных пластин, между которыми образованы зазоры.