Установка для стабилизации витых изделий

Иллюстрации

Показать всеУстановка для стабилизации витых изделий относится к технике производства витых изделий - кабелей, канатов и может быть использована в метизном и кабельном производстве. Данная установка позволяет уменьшить усилие вытяжки при полной стабилизации свойств по длине и диаметру кабеля, увеличить надежность работы установки, исключить образование необработанных участков и повысить качество витого изделия. Установка для стабилизации витого изделия состоит из размоточного и намоточного устройств, натяжной станции, обводного блока. Натяжная станция выполнена в виде расположенных по ходу технологического процесса тормозного и вытяжного механизмов, каждый состоящий из двух шкивов, тормоза, редуктора и электродвигателя. Первый из них осуществляет электродинамическое торможение с помощью электродвигателя, а второй - вытягивание витого изделия, преодолевая противонатяжение тормозного механизма, обеспечивая бесступенчатую систему реализации усилия натяжения от нуля до заданного значения, но не превышая 50% от разрывного усилия витого изделия. Установка снабжена двумя обжимными приспособлениями и рихтователем, первые из которых расположены на входящей ветви установки до обводного блока, а второй - на исходящей ветви установки после обводного блока и регулятора натяжения. Обводной блок установлен с возможностью возвратно-поступательного перемещения вдоль технологической линии. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технике производства витых изделий - кабелей, канатов и может быть использовано в метизном и кабельном производстве.

Задачей, решаемой изобретением, является создание установки, позволяющей обрабатывать витое изделие (кабель, канат), таким образом, чтобы уменьшить остаточные и упругие удлинения, зазоры между проволоками в поперечном сечении и, как, следствие, стабилизировать показатели готового изделия по длине и диаметру, повысить разрывное усилие и срок службы витых изделий в промышленных условиях.

Известна установка для стабилизации арматурных канатов, состоящая из размоточного и приемного механизмов, тянущего барабана с канавками различного диаметра, обводного блока, нагревательного и охлаждающего устройств (ж.Сталь, 1983 г., №9, стр.65-66). Вытяжка витого изделия происходит за счет разности диаметра тянущего барабана на входящей и исходящей ветвях установки. Основной недостаток установки состоит в том, что невозможно регулировать усилие вытяжки в зависимости от диаметра и конструкции витого изделия, а также изменять усилие вытяжки в технологическом процессе вытяжки, что затрудняет стабилизировать качественные показатели витого изделия по длине и диаметру.

Известна установка для вытяжки канатов, содержащая размоточное устройство, натяжную станцию с рольгангом, включающим размещенные на параллельных осях ролики и тяговую лебедку (SU 561762 А1, 15.06.1977). Установка отличается тем, что с целью повышения производительности она снабжена размещенными за натяжной станцией ванной для смазки и приемным барабаном, а натяжная станция выполнена в виде двух последовательно расположенных натяжных блоков, между которыми установлены натяжная тележка, транспортная тележка и самоходная тележка, оснащенные зажимами для каната и механизмами взаимной автосцепки, при этом транспортная тележка связана с тяговой лебедкой посредством каната и оснащена вспомогательной лебедкой.

Кроме того, на каждой из осей рольганга установлены с возможностью свободного вращения цилиндрический ролик и ролик с вогнутой поверхностью. Эта установка предназначена для вытяжки канатов большого диаметра от 20 мм и выше, отличается повышенной мощностью и оснащена большим количеством механизмов, устройств, тележек и лебедок, ее обслуживающих.

Основными недостатками установки являются:

1. Сложность установки, повышенная энергоемкость, наличие большого количества вспомогательных устройств и лебедок.

2. Наличие участков, не прошедших обработку при переходе от одного отрезка каната к другому, и в связи с этим стабилизация по длине и диаметру каната обеспечивается в неполной мере.

3. Отсутствие в данной установке устройств, обеспечивающих обжатие, сужение каната по его поперечному сечению и ликвидацию зазоров между проволоками, а это, в свою очередь, ведет к неполному уплотнению каната и, следовательно, к снижению его качества.

Известно изобретение "Способ и устройство для растягивания стальных канатов" (DE 212543 А, 22.05.1918). Принят за прототип.

Согласно изобретению, канат подвергается вытяжке и под воздействием тяговой силы равномерно и непрерывно по всей длине подвергают сужению по поперечному сечению.

Возникающее с сужением упрочнение вызывает стабилизацию расположения проволок в поперечном сечении каната и ведет к повышению срока службы каната. Согласно изобретению предложенный способ опирается на известный закон Эйлера, применительно к трению канатов.

Основными устройствами установки являются две фрикционные лебедки, образующие натяжную станцию, размоточный и намоточный механизмы. Для достижения эффекта растяжения канат непрерывно проходит через лебедки при постоянно поддерживаемой силе растяжения.

Основные недостатки изобретения.

1. Фрикционные лебедки быстро изнашиваются и снижают эффективность своей работы, что приводит к проскальзыванию фрикциона и изменению усилия вытяжки, в связи с этим качество его снижается.

2. В изобретении стабилизация свойств каната осуществляется за счет одного вида нагружения-растяжения. Однако одним растяжением обеспечить полную ликвидацию зазоров между проволоками и, таким образом, полное сужение витого изделия по всему поперечному сечению невозможно, в связи с этим полную стабилизацию показателей по длине и диаметру витого изделия достичь нельзя.

3. В предлагаемом способе не применяется обжимное устройство, позволяющее за счет малого усилия обжатия уплотнить витое изделие и ликвидировать зазоры между проволоками.

4. В установке используется одна скорость вытяжки, что уменьшает возможности установки, так как для витого изделия малого диаметра можно использовать повышенную скорость, а для витого изделия большого диаметра - меньшую скорость.

5. В установке не предусмотрен тормоз, а это увеличивает возможность получения необработанных участков больших длин в аварийных ситуациях.

6. В установке не используется рихтователь, способствующий выравниванию внутренних напряжений по сечению витого изделия, а следовательно, повышению стабилизации свойств витого изделия.

Техническим результатом, достигаемым при реализации данного изобретения, является:

- уменьшение усилия вытяжки при полной стабилизации свойств по длине и диаметру кабеля;

- увеличение надежности работы установки стабилизации;

- исключение образования необработанных участков витого изделия;

- повышение качества витого изделия.

Указанный технический результат достигается тем, что установка для стабилизации витого изделия состоит из размоточного и намоточного устройств, натяжной станции, обводного блока, согласно изобретению натяжная станция выполнена в виде расположенных по ходу технологического процесса тормозного и вытяжного механизмов, каждый из которых состоит из двух шкивов, тормоза, редуктора и электродвигателя, первый из них осуществляет электродинамическое торможение с помощью электродвигателя, а второй - вытягивание витого изделия, преодолевая противонатяжение тормозного механизма, обеспечивая бесступенчатую систему реализации усилия натяжения от нуля до заданного значения, но не превышая 50% от разрывного усилия витого изделия, причем установка снабжена двумя обжимными приспособлениями и рихтователем, расположенных: первые на входящей ветви установки до обводного блока, второй - на исходящей ветви установки после обводного блока и регулятора натяжения, при этом обводной блок установлен с возможностью возвратно-поступательного перемещения вдоль технологической линии.

Витое изделие представляет собой канат, кабель.

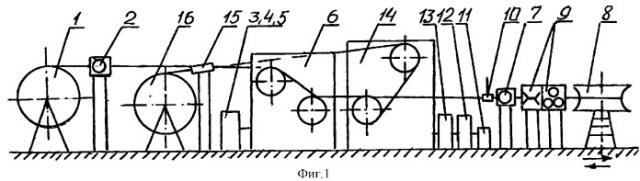

Сущность изобретения поясняется чертежами. На фиг.1 представлена схема установки для стабилизации свойств витого изделия; на фиг.2 - то же, вид сверху.

Установка состоит из следующих механизмов и устройств: размоточного устройства 1 (см. фиг.1); обжимных приспособлений 2 и 7; двухшкивного тормозного механизма 6 с приводом 3, редуктором 4, тормозом 5; обводного блока 8; рихтователя 9; регулятора натяжения 10; двухшкивного вытяжного механизма 14 с приводом 11, редуктором 12, тормозом 13; устройства раскладки 15; намоточного устройства 16. Установка имеет входящую ветвь 17 (см. фиг.2), располагающуюся от размоточного устройства до обводного блока и исходящую ветвь 18 от обводного блока до намоточного устройства.

Создание натяжения витого изделия осуществляется натяжной станцией, в которую входят тормозной механизм 6 с приводом 3, редуктором 4, тормозом 5 и вытяжной механизм 14 с приводом 11, редуктором 12, тормозом 13, между которыми и происходит вытяжка витого изделия (каната, кабеля). При этом тормозной механизм работает в режиме электродинамического торможения, а вытяжной механизм, преодолевая тормозной момент, производит вытягивание витого изделия под определенным усилием натяжения. Для того чтобы не было проскальзывания витого изделия на шкивах, так как натяжение происходит по закону Эйлера, на тормозном и вытяжном механизмах установлены по два шкива, что позволяет увеличить угол обхвата витым изделием шкива в два раза и обеспечить надежное сцепление витого изделия со шкивами и, таким образом, стабильную работу всей натяжной станции.

В то время, как в прототипе использованы лебедки с одним барабаном, что в два раза уменьшает угол обхвата и силы сцепления, и, как следствие, снижает стабильность работы натяжной станции. Кроме того, в прототипе использованы для передачи натяжения фрикционы, которые, как показала практика, не надежны в работе и не обеспечивают необходимого уровня натяжения, что естественно скажется на качестве готового изделия.

Применение редуктора позволяет менять число оборотов тормозного и вытяжного шкивов и, таким образом, задавать любую скорость технологического процесса обработки кабеля, а использование тормоза приводит к быстрой остановке установки при экстренных, аварийных ситуациях и, таким образом, позволяет сократить или исключить выход необработанного участка кабеля. В прототипе это не предусмотрено. Применение электродинамического торможения позволяет надежно реализовать бесступенчатое регулирование усилия натяжения от нуля до заданного значения, а применение регулятора натяжения позволяет поддерживать необходимый уровень натяжения в процессе всего времени обработки витого изделия, либо менять его по другим причинам.

В прототипе регулятор натяжения отсутствует, что затрудняет более правильно задавать усилие натяжения, контролировать и поддерживать его в процессе всего периода работы установки. Это влияет на качество готового изделия в худшую сторону.

Применение обжимного приспособления 2, 7 в виде сдвоенных канатных плашек или волочильного инструмента позволяет при малых усилиях вытяжки и обжатия произвести ликвидацию зазоров между проволоками по всему поперечному сечению и, таким образом, уплотнить (сузить) витое изделие (канат, кабель) до постоянного диаметра. Причем применение обжимного приспособления целесообразно произвести на входящей ветви 17 установки до обводного блока 8 за два приема. В нашей установке на входящей ветви 17 использованы два обжимных приспособления 2 и 7, одно - до тормозного механизма 6, где происходит частичное уплотнение, второе - до обводного блока 8, где происходит окончательное полное уплотнение до постоянного значения диаметра. Применение двух обжимных приспособлений позволяет в облегченной форме с меньшими усилиями вытяжки достичь желаемого результата.

В прототипе отсутствует обжимное приспособление, поэтому уплотнение витого изделия происходит только за счет усилия вытяжки, а это косвенный метод ликвидации зазоров и требует больших усилий до 80% от разрывного усилия, а это значит более мощных конструкций установки стабилизации. В нашей установке с применением обжимных приспособлений усилие вытяжки, как установлено экспериментами, не превышает 50% от разрывного усилия витого изделия.

В установке на исходящей ветви 18 используется рихтователь 9 для обработки витого изделия в двух взаимно-перпендикулярных плоскостях с применением в каждой плоскости 5-7 роликов, это позволяет отрегулировать - выравнить внутренние напряжения по всему сечению витого изделия. Причем эту операцию необходимо сделать перед намоткой готового изделия на приемный барабан намоточного устройства.

В прототипе рихтователь не используется, а это значит, что готовое изделие имеет по сечению неравные внутренние напряжения: на периферии - повышенные, к центру - пониженные, что безусловно ведет к снижению качества и срока службы витого изделия.

Обводной блок устанавливается таким образом, чтобы он мог перемещаться вдоль технологического процесса взад-вперед с целью обеспечения путем перемещения обводного блока на расстоянии от горизонтальной оси правого шкива 6б тормозного механизма до горизонтальной оси левого шкива 14а вытяжного механизма, равного значению L (см. чертеж) целого числа шагов свивки витого изделия. В этом случае вся длина витого изделия будет обрабатываться одинаково, исключаются участки с разной степенью вытяжки.

Установка работает следующим образом. Витое изделие, намотанное на отдающий барабан размоточного устройства 1, заправляется на левый шкив 6а тормозного механизма 6, делая 2-3 оборота на шкиве, затем заправляется на правый шкив 6б тормозного механизма 6 и делает тоже 2-3 оборота; в дальнейшем витое изделие пропускается через обводной блок 8, поступает на левый шкив 14а вытяжного механизма 14, делая 2-3 оборота, и, наконец, наматывается на правый шкив 14б вытяжного механизма 14.

Дальше витое изделие поступает на приемный барабан намоточного устройства 16. Для того чтобы равномерно наматывать витое изделие по ширине приемного барабана, используется раскладочное устройство 15. Для уплотнения витого изделия, ликвидации зазоров между проволоками по всему поперечному сечению, витое изделие заправляется в обжимные приспособления 2 и 7 на входящей ветви 17 установки, а на исходящей ветви 18 установки витое изделие заправляется в рихтователь 9 с изгибом в вертикальной и горизонтальной плоскостях с целью выравнивания внутренних напряжений по сечению витого изделия. Затем обводной блок 8 устанавливается так, чтобы на расстоянии между горизонтальными осями шкивов 6б и 14а уменьшалось целое число шагов свивки; подсоединяют регулятор натяжения 10 к витому изделию и включают станцию натяжения в работу.

В процессе работы установки витое изделие подвергается вытяжке на участке между тормозным 6 и вытяжным 14 механизмами величиной усилия до 50% от разрывного усилия витого изделия, обжатию - уплотнению в обжимных приспособлениях 2, 7 и выравниванию внутренних напряжений в рихтователе 9, что позволяет:

- практически полностью ликвидировать остаточные удлинения витого изделия и, таким образом, стабилизировать длину готового изделия;

- в полной мере сократить зазоры между проволоками по всему поперечному сечению витого изделия, что позволяет стабилизировать диаметр готового изделия;

- повысить разрывное усилие витого изделия и срок службы его в промышленных условиях.

Для подтверждения предлагаемых результатов от использования разработанной установки стабилизации были проведены испытания кабеля диаметром 11,1 мм конструкции КГ1х0,75-80-130 с разрывным усилием 80 кН по определению удлинения при различных нагрузках трех видов:

- кабеля нового, не прошедшего обработку на установке стабилизации;

- кабеля нового, прошедшего обработку на установке стабилизации с применением только операции вытяжки;

- кабеля нового, прошедшего обработку на установке стабилизации с применением операции вытяжки, обжатия и рихтовки.

Результаты испытаний приведены в таблице.

| Таблица | ||||

| Конструкция кабеля | Значения удлинения кабеля (мм) при нагрузках, кН | |||

| 10 | 20 | 30 | 40 | |

| КГ1х0,75-80-130, не подвергнутый стабилизации | 1,0 | 2,05 | 3,1 | 4,2 |

| КГ1х0,75-80-130, подвергнутый только вытяжке | 0,6 | 1,2 | 1,6 | 2,1 |

| КГ1х0,75-80-130, подвергнутый вытяжке, обжатию, рихтовке | 0,21 | 0,32 | 0,43 | 0,55 |

Как видно из таблицы, удлинение кабеля, прошедшего обработку на установке стабилизации с применением операций вытяжки, обжатия и рихтовки, уменьшилось в сравнении с таким же кабелем серийного изготовления в 5-8 раз, в сравнении с кабелем, обработанным по способу прототипа (с применением только операции вытяжки с усилием до 80% от разрывного усилия) в 1,6-2 раза. Кроме того, разрывные усилия этих кабелей равны:

- опытного (по заявке) - 89100 Н;

- опытного (по прототипу) - 85200 Н;

- серийного - 81150 Н.

Результаты обработки кабеля на опытной установке стабилизации подтверждают достижение желаемых целей, а именно:

- снижение усилия вытяжки до 50% от разрывного усилия кабеля с 80%;

- повышение качества готового изделия:

а) уменьшение удлинения в 1,6-2 раза;

б) увеличение разрывного усилия на 4,5%.

- меньшие силовые нагрузки позволяют надеяться на повышение надежности работы установки;

- наличие тормоза позволило ликвидировать образование необработанных участков кабеля.

1. Установка для стабилизации витого изделия, состоящая из размоточного и намоточного устройств, натяжной станции, обводного блока, отличающаяся тем, что натяжная станция выполнена в виде расположенных по ходу технологического процесса тормозного и вытяжного механизмов, каждый из которых состоит из двух шкивов, тормоза, редуктора и электродвигателя, первый из них осуществляет электродинамическое торможение с помощью электродвигателя, а второй - вытягивание витого изделия, преодолевая противонатяжение тормозного механизма, обеспечивая бесступенчатую систему реализации усилия натяжения от нуля до заданного значения, но не превышая 50% от разрывного усилия витого изделия, установка снабжена двумя обжимными приспособлениями и рихтователем, первые из которых расположены на входящей ветви установки до обводного блока, а второй - на исходящей ветви установки после обводного блока и регулятора натяжения, при этом обводной блок установлен с возможностью возвратно-поступательного перемещения вдоль технологической линии.

2. Установка по п.1, отличающаяся тем, что витое изделие представляет собой канат, кабель.