Устройство для крепления кольцевой горелки в форсажной камере турбореактивного двигателя

Иллюстрации

Показать всеИзобретение относится к устройствам крепления кольцевой горелки на пламестабилизаторах и может быть использовано при сборке форсажных камер турбореактивного двигателя. Кольцевую горелку выполняют в виде секторов кольца, установленных по существу встык, при этом находящиеся друг против друга концы последовательно расположенных секторов кольца вставляют и направляют между двумя параллельными пластинами окружного направления пламестабилизаторов, стопорят между этими пластинами при помощи стопорных деталей, установленных между пластинами и между находящимися друг против друга концами секторов кольца. Стопорные детали удерживаются между упомянутыми пластинами при помощи средств блокировки, установленных в выровненные по одной линии отверстия пластин и стопорных деталей. Использование изобретения обеспечит простую и эффективную сборку в ограниченном пространстве при ограниченном доступе к собираемым деталям, а также тепловую защиту средств крепления. 13 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к устройству крепления кольцевой горелки на пламестабилизаторах в форсажной камере двухконтурного турбореактивного двигателя.

Как известно, кольцевую горелку форсажной камеры устанавливают вблизи радиально наружного конца пламестабилизаторов, которые находятся в первичном потоке, выходящем из камеры сгорания турбореактивного двигателя.

Во время работы температура в форсажной камере турбореактивного двигателя примерно равна 1100 К в отсутствие дожигания и достигает примерно 2000 К в режиме форсажа.

В этом случае кольцевая горелка подвергается воздействию сверхвысоких температур и интенсивного излучения, которые являются причиной значительного теплового расширения ее компонентов.

Известно выполнение кольцевой горелки, состоящей из секторов кольца, установленных встык с сохранением зазоров между находящимися друг против друга концами этих секторов, позволяющих им свободно расширяться во время работы турбореактивного двигателя.

Крепление секторов кольцевой горелки на пламестабилизаторах нельзя осуществлять просто при помощи болтов из-за больших тепловых расширений деталей. Кроме того, используемые средства крепления необходимо размещать в ограниченном пространстве при ограниченном доступе к ним и предпочтительно не предусматривать применения специальных инструментов, которыми будет трудно манипулировать внутри форсажной камеры. Кроме того, необходимо обеспечить тепловую защиту средств крепления.

Задачей настоящего изобретения является простое, экономичное и эффективное решение этих проблем.

Для решения этой задачи предлагается устройство крепления кольцевой горелки на пламестабилизаторах в форсажной камере турбореактивного двигателя, при этом кольцевая горелка выполнена в виде секторов кольца, установленных по существу встык, отличающееся тем, что находящиеся друг против друга концы последовательных секторов кольца вставляют и направляют между двумя по существу параллельными пластинами окружного направления пламестабилизаторов и стопорят между этими пластинами при помощи стопорных деталей, установленных между упомянутыми пластинами и между находящимися друг против друга концами кольцевых секторов, при этом сами упомянутые стопорные детали удерживаются между упомянутыми пластинами при помощи средств блокировки, установленных в выровненные по одной линии отверстия упомянутых пластин и упомянутых стопорных деталей.

В устройстве в соответствии с настоящим изобретением не используют винтов и болтов, и оно способствует свободному трехмерному расширению секторов кольца. Кроме того, монтаж и демонтаж устройства согласно изобретению являются простыми, не требующими приложения значительных усилий и не требуют применения специальных инструментов.

Предпочтительно, чтобы каждая стопорная деталь была выполнена моноблочной и имела в основном закругленную форму без заострений или выступов, которые могли бы мешать работе пламестабилизаторов в режиме форсажа.

Каждая стопорная деталь содержит две противоположные друг другу стороны, соответственно радиально внутреннюю и радиально наружную, которые заходят между полками секторов кольца и имеют форму и кривизну, соответствующие форме и кривизне полок секторов кольца.

Таким образом, стопорные детали соответствуют внутренней форме секторов кольцевой горелки и эффективно удерживают эти сектора, не мешая при этом их свободному расширению в режиме форсажа.

Согласно другому отличительному признаку настоящего изобретения каждая стопорная деталь содержит сквозной канал, направленный радиально относительно оси форсажной камеры и предназначенный для установки цилиндрического стержня, концы которого заходят в упомянутые отверстия пластин пламестабилизаторов.

Этот стержень обеспечивает блокировку стопорных деталей и удержание в осевом направлении и во вращении стопорной детали и секторов кольца относительно пламестабилизаторов.

Концы стержня выходят на одном уровне с поверхностями упомянутых пластин, находящимися со стороны, противоположной стопорной детали, таким образом, чтобы избежать образования заострений или выступов, которые могли бы помешать прохождению пламени в режиме форсажа.

В предпочтительном варианте осуществления настоящего изобретения устройство содержит средства блокировки поступательного перемещения стержня в сквозном канале стопорной детали, при этом данные средства содержат заплечик, выполненный на цилиндрической поверхности стержня и опирающийся на заплечик внутренней поверхности канала стопорной детали.

Эти заплечики позволяют точно установить стержень в сквозном канале стопорной детали в положении блокировки, в котором концы стержня выходят точно на уровень поверхностей пластин пламестабилизаторов.

В варианте осуществления настоящего изобретения заплечики стержня и канала стопорной детали выполнены эксцентрично или асимметрично по отношению к оси стержня и канала и образуют, таким образом, средства блокировки вращения стержня в канале.

В предпочтительном варианте осуществления настоящего изобретения стержень содержит гнездо для установки шплинта, первый конец которого заблокирован от вращения и поступательного перемещения в упомянутом гнезде, а второй конец заводят в упомянутое отверстие одной из пластин пламестабилизатора и удерживают при помощи средств, выполненных на этой пластине.

Шплинт завершает блокировку устройства согласно изобретению между пластинами пламестабилизатора.

Упомянутые средства, выполненные на пластине, предпочтительно содержат паз, в котором второй конец шплинта загибают путем пластической деформации.

Гнездо шплинта в стержне предпочтительно имеет L-образную форму и содержит радиальный канал для установки первого конца шплинта и продольный разрез, соединяющий радиальный канал с концом стержня. Благодаря такой конструкции шплинт легко устанавливают поступательным движением в стержень, который также легко заходит поступательным движением в сквозной канал стопорной детали и в отверстия вышеуказанных пластин.

Таким образом, можно легко и просто монтировать и демонтировать устройство.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые фигуры чертежей, в числе которых:

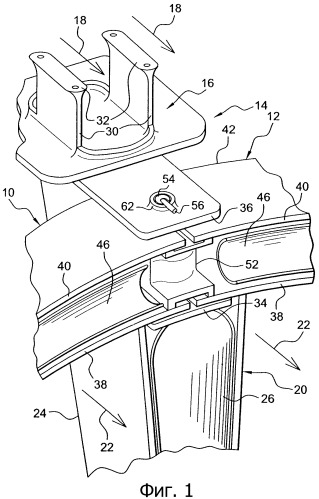

Фиг.1 изображает частичный схематичный вид в перспективе концов двух секторов кольцевой горелки и устройства крепления в соответствии с настоящим изобретением;

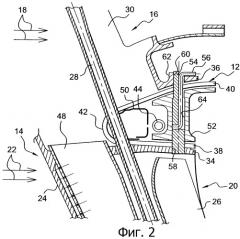

Фиг.2 - частичный схематичный вид в осевом разрезе пламестабилизатора, содержащего устройство в соответствии с настоящим изобретением, предназначенного для крепления секторов кольца;

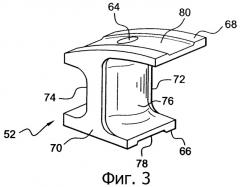

Фиг.3 - схематичный вид в перспективе стопорной детали устройства в соответствии с настоящим изобретением;

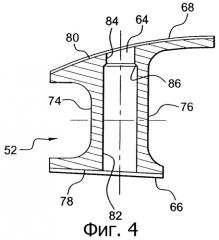

Фиг.4 - схематичный вид в осевом разрезе стопорной детали устройства в соответствии с настоящим изобретением;

Фиг.5 - схематичный вид в осевом разрезе стержня устройства в соответствии с настоящим изобретением;

Фиг.6 - вид в разрезе по линии А-А фиг.5;

Фиг.7 - схематичный вид шплинта, применяемого в устройстве в соответствии с настоящим изобретением;

Фиг.8 - схематичный вид в осевом разрезе стопорной детали согласно варианту выполнения устройства в соответствии с настоящим изобретением;

Фиг.9 - схематичный вид в осевом разрезе стержня в этом варианте выполнения устройства в соответствии с настоящим изобретением.

На фиг.1 и 2 частично показана кольцевая горелка, образованная секторами 10, 12, установленными на пламестабилизаторах 14 форсажной камеры двухконтурного турбореактивного двигателя.

Пламестабилизаторы 14 выполнены в радиальном направлении вокруг оси турбореактивного двигателя и содержат радиально наружную часть 16, находящуюся в контуре вторичного потока турбореактивного двигателя, схематично показанного стрелками 18, и радиально внутреннюю часть 20, находящуюся в контуре первичного потока турбореактивного двигателя, схематично показанного стрелками 22. Пламестабилизаторы 14 отделены друг от друга равномерными промежутками пространства и выполнены, например, в количестве девяти в форсажной камере.

Радиально внутренняя часть 20 каждого пламестабилизатора 14 выполнена в виде полого двугранного профиля, кромка 24 которого направлена в сторону передней части турбореактивного двигателя и закрыта со стороны выхода изогнутой стенкой 26, образующей экран тепловой защиты топливной рампы 28, выполненной радиально в пламестабилизаторе 14, начиная от наружного картера форсажной камеры, и содержащей форсуночные топливные отверстия, направленные, например, в сторону выхода.

Радиально наружную часть кромки 24 двугранного профиля пламестабилизатора 14, как правило, выполняют с вырезом, позволяющим улавливать часть вторичного потока 18, и две боковые стенки 30 этого двугранного профиля закрепляют на вышеупомянутом наружном картере при помощи плоских лапок 32, перпендикулярных к этим стенкам и содержащих отверстия для установки средств крепления типа винт-гайка или аналогичных средств.

Вблизи своего радиально наружного конца каждый пламестабилизатор 14 содержит две параллельные пластины 34, 36, соответственно радиально внутреннюю и радиально наружную, окружного направления, выполняющие роль опорных и направляющих деталей для концов секторов 10, 12 кольца. Эти пластины 34, 36 имеют приблизительно прямоугольную форму и выполнены в осевом направлении в сторону выхода, начиная от пламестабилизатора 14.

Секторы 10, 12 кольцевой горелки имеют в основном форму двугранного профиля и расположены в окружном направлении вокруг оси форсажной камеры.

Каждый сектор содержит две полки 38, 40, радиально внутреннюю и радиально наружную, соединенные между собой со стороны входа закругленной вершиной 42, при этом внутренняя полка 38 имеет по существу цилиндрическую форму с осью, совпадающей с осью форсажной камеры, тогда как наружная полка 40 слегка изогнута в осевом сечении и наклонена в наружную сторону в направлении от входа к выходу.

Пластины 34, 36 пламестабилизатора 14 выполнены по существу параллельно полкам 38, 40 секторов 10, 12 кольцевой горелки, как показано в осевом разрезе на фиг.2, и в непосредственной близости от этих полок 38, 40.

В каждом секторе кольцевой горелки выполнена кольцевая топливная рампа 44, которая сопрягается в радиальном направлении с наружным картером форсажной камеры. Она содержит топливные форсуночные отверстия, направленные в сторону выхода, и термически защищена со стороны выхода изогнутой стенкой 46, установленной между задними краями полок 38, 40 каждого сектора 10, 12 кольцевой горелки.

Внутри каждого пламестабилизатора 14 между его кромкой 24 и топливной рампой 28, проходящей между концами секторов кольцевой горелки и через отверстие во внутренней пластине 34 пламестабилизатора 14, устанавливают вентиляционный кожух 48. В каждом секторе кольцевой горелки устанавливают вентиляционный кожух 50, выполненный вдоль рампы 44, между ней и закругленной вершиной 42 сектора. Вентиляционные кожухи 48, 50 питаются воздухом за счет части вторичного потока 18, улавливаемой радиально наружной частью 16 каждого пламестабилизатора 14.

Во время работы температура вторичного потока 18, например, составляет приблизительно 200°С, а температура первичного потока 22 может меняться от 800 до 1800°С в зависимости от режима работы турбореактивного двигателя. Циркуляция вторичного потока в пламестабилизаторах 14 и в кольцевой горелке позволяет охлаждать рампы 28, 44, пламестабилизаторы 14 и секторы 10, 12 кольца и улучшить впрыск топлива в первичный поток 22.

При монтаже секторов 10, 12 кольца концы этих секторов вставляют между параллельными пластинами 34, 36 пламестабилизаторов 14, и они удерживаются устройствами крепления в соответствии с настоящим изобретением, каждое из которых содержит стопорную деталь 52, одновременно заходящую между параллельными пластинами 34, 36 пламестабилизатора 14 и между концами двух секторов 10, 12 кольца. Стопорная деталь 52 удерживается в осевом и окружном направлениях при помощи средств блокировки, содержащих стержень 54 и шплинт 56, установленные в выровненные по одной линии радиальные отверстия пластин 34, 36 пламестабилизатора 14 и стопорной детали 52.

В частности, пластины 34, 36 пламестабилизатора 14 содержат выровненные по одной линии отверстия 58, 60, в которые устанавливают концы средств 54, 56 блокировки. Отверстие 60 радиально наружной пластины 36 выполняют в радиально наружном утолщении 62, содержащем осевой паз, роль которого будет описана ниже.

Находящиеся друг против друга окружные края полок 38, 40 секторов 10, 12 кольца слегка отстоят друг от друга, чтобы между ними могли проходить средства 54, 56 блокировки.

Стопорная деталь 52 устройства в соответствии с настоящим изобретением, показанная на фиг.3 и 4, содержит сквозной канал 64 по существу цилиндрической формы, выполненный в радиальном направлении относительно оси турбореактивного двигателя и предназначенный для установки вышеуказанных средств 54, 56 блокировки.

Стопорная деталь 52 выполнена моноблочно и имеет в основном закругленную форму, то есть не содержит заострений, острых кромок и выступов, которые могли бы мешать работе пламестабилизатора. В некотором роде эта деталь 52 представляет собой стопорный башмак или клин и содержит две радиально противоположные соответственно внутреннюю и наружную стороны 66, 68, две боковые стороны 70, 72, переднюю сторону 74 и заднюю сторону 76.

Радиально наружная сторона 68 стопорной детали 52 имеет форму и кривизну, соответствующие форме и кривизне радиально наружной полки 40 секторов 10, 12 кольца, а радиально внутренняя сторона 66 имеет плоскую форму, соответствующую форме радиально внутренней полки 38 секторов 10, 12 кольца.

Каждая из этих сторон 66, 68 содержит осевую канавку 78, 80 небольшой глубины, ограничивающую в сторонах 66, 68 две опорные дорожки на находящихся друг против друга концах секторов 10, 12 кольца. Канавки 78, 80 способствуют вентиляции устройства крепления кольца и ограничивают поверхности трения между секторами 10, 12 кольца и стопорной деталью 52. Сквозной канал 64 детали 52 выходит по существу в центре канавок 78, 80 упомянутых сторон 66, 68.

Передняя сторона 74 стопорной детали 52 образует приемный канал для установки кольцевой рампы 44 сектора кольцевой горелки, как показано на фиг.2, а задняя сторона 76 имеет закругленную форму и по существу продолжает упомянутые изогнутые стенки 46, образующие экран тепловой защиты рампы 44.

Боковые стороны 70, 72 обращены к концам упомянутых изогнутых стенок 46, как показано на фиг.1.

В варианте выполнения, показанном на фиг.4, сквозной канал 64 содержит две коаксиальные цилиндрические части 82, 84 разного диаметра, соединенные уступом 86 в виде усеченного конуса.

Цилиндрическая часть 82 большего диаметра выполнена, начиная от внутренней стороны 66, на большей части высоты стопорной детали 52, до уступа 86, а цилиндрическая часть 84 меньшего диаметра выполнена, начиная от уступа 86 до наружной стороны 68 стопорной детали 52.

Стержень 54, предназначенный для установки в сквозном канале 64 стопорной детали 52, показан на фиг.5 и 6 и имеет форму, соответствующую форме сквозного канала 64 стопорной детали 52. Он содержит две коаксиальные цилиндрические части 88, 90 разного диаметра, соединенные заплечиком 92 в виде усеченного конуса.

Цилиндрическая часть 88 большего диаметра выполнена от радиально внутреннего конца стержня 54 до заплечика 92, и ее диаметр немного меньше внутреннего диаметра части 82 большего диаметра канала 64, а ее длина превышает длину этой части 82 таким образом, чтобы ее радиально внутренний конец мог заходить в отверстие 58 внутренней пластины 34 пламестабилизатора 14, как показано на фиг.2.

Цилиндрическая часть 90 наименьшего диаметра простирается по прямой вдоль цилиндрической части 88 наибольшего диаметра от заплечика 92 до внешнего конца стрежня 54. Ее диаметр немного меньше внутреннего диаметра части 84 наименьшего диаметра сквозного канала 64, и ее длина превышает длину указанной части 84, за счет чего ее радиально внешний конец мог заходить в отверстие 60 внутренней пластины 36 пламестабилизатора 14, как показано на фиг.2.

Стержень 54 устанавливают с зазором в отверстия 58, 60 пластин 34, 36 пламестабилизатора 14 и в сквозной канал 64 стопорной детали 52.

Кроме того, стержень 54 содержит приемное гнездо для установки шплинта 56 средств блокировки. Это гнездо имеет L-образную форму и содержит канал 94, выполненный в радиальном направлении относительно оси стержня 54 по существу в середине цилиндрической части 88 большего диаметра, и продольный разрез 96, соединяющий радиальный канал 94 с радиально наружным концом стержня 54.

Показанный на фиг.7 шплинт 56 имеет форму прямого цилиндра небольшого диаметра с концом 98, изогнутым под прямым углом. Он выполнен, например, из металла.

Шплинт 56 предназначен для установки в L-образное гнездо стержня 54, при этом загнутый конец 98 заходит в радиальный канал 94 стержня 54, а остальная часть шплинта 56 находится в продольном разрезе 96 стержня 54. Шплинт 56 выполняют с диаметром, немного меньшим ширины разреза 96 стержня 54, и устанавливают с зазором в этот разрез. Длина шплинта 56 превышает длину разреза 96 таким образом, чтобы его свободный конец выступал в осевом направлении над радиально наружным концом стержня 54.

Как было указано выше, стержень 54 вместе со шплинтом 56 вставляют в отверстия 58, 60 пластин 34, 36 пламестабилизатора 14 и в сквозной канал 64 стопорной детали 52 до положения упора заплечика 92 стержня 54 в уступ 86 канала 64, при этом свободные концы стержня 54 доходят до уровня поверхностей пластин 34, 36, расположенных со стороны, противоположной стопорной детали 52.

Для завершения крепления секторов 10, 12 кольцевой горелки на пламестабилизаторе 14 свободный конец шплинта 56, выступающий над радиально наружным концом стержня 54 и над наружной пластиной 36 пламестабилизатора 14, загибают примерно под углом 90° путем пластической деформации, чтобы он зашел в упомянутый паз утолщения 62 отверстия 60 наружной пластины 36, как показано на фиг.1 и 2, для блокировки осевого перемещения и вращения стержня 54 в сквозном канале 64 стопорной детали 52.

В варианте выполнения, показанном на фиг.8 и 9, применяемый шплинт 56 идентичен шплинту, описанному выше, при этом стопорная деталь 100, показанная на фиг.8, и стержень 102, показанный на фиг.9, несколько отличаются от стопорной детали и стержня из первого варианта выполнения устройства в соответствии с настоящим изобретением.

На фиг.8 сквозной канал детали 100 содержит две эксцентрические цилиндрические части 104, 106 разного диаметра, соединенные поверхностью 108, выполненной в виде усеченного конуса с одной стороны и в виде цилиндра с другой стороны.

Цилиндрическая часть 104 большего диаметра с осью 110 выполнена, начиная от радиально внутренней стороны детали 100 на большей части высоты этой детали до поверхности 108, а цилиндрическая часть 106 меньшего диаметра имеет ось 112, смещенную относительно оси 110, и выполнена, начиная от поверхности 108 до радиально наружной стороны стопорной детали 100.

Стержень 102 имеет форму, соответствующую форме сквозного канала стопорной детали 100, и содержит две не концентрические цилиндрические части 114, 116 разного диаметра, соединенные заплечиком 118 в виде половины усеченного конуса.

Цилиндрическая часть 114 с осью 120, имеющая больший диаметр, выполнена на большей части стержня 102 до заплечика 118, а цилиндрическая часть 116 с осью 122, имеющая меньший диаметр, смещена относительно оси 120 и выполнена в наружную сторону, начиная от заплечика 118.

Шплинт 56, показанный на фиг.7, вставляют аналогично описанному выше варианту в L-образное гнездо 124, выполненное в стержне 102, после чего стержень 102 вставляют изнутри пламестабилизатора 14 в отверстия 58, 60 пластин 34, 36 пламестабилизатора 14 и в сквозной канал стопорной детали 100.

Как и в первом варианте выполнения устройства в соответствии с настоящим изобретением, стопорную деталь 100 блокируют от осевого перемещения назад при помощи стержня 102, вставленного в упомянутые отверстия 58, 60 пластин 34, 36 пламестабилизатора 14, стержень 102 опирается своим заплечиком 118 на поверхность 108 сквозного канала детали 100, а загнутый примерно под углом 90° шплинт 56 позволяет заблокировать от осевого перемещения стержень 102 в сквозном канале детали 100. Блокировка вращения стержня 102 в канале стопорной детали 100 происходит автоматически за счет эксцентричности цилиндрических частей 114, 116 стержня 102 и цилиндрических частей 104, 106 сквозного канала детали 100.

1. Устройство крепления кольцевой горелки на пламестабилизаторах (14) в форсажной камере турбореактивного двигателя, при этом кольцевая горелка выполнена в виде секторов (10, 12) кольца, установленных, по существу, встык, отличающееся тем, что находящиеся друг против друга концы последовательно расположенных секторов (10, 12) кольца вставляют и направляют между двумя, по существу, параллельными пластинами (34, 36) окружного направления пламестабилизаторов (14) и стопорят между этими пластинами (34, 36) при помощи стопорных деталей (52), установленных между упомянутыми пластинами (34, 36) и между находящимися друг против друга концами секторов (10, 12) кольца, при этом сами стопорные детали (52) удерживаются между упомянутыми пластинами (34, 36) при помощи средств (54, 56) блокировки, установленных в выровненные по одной линии отверстия (58, 60, 64) упомянутых пластин (34, 36) и упомянутых стопорных деталей (52).

2. Устройство по п.1, отличающееся тем, что каждую стопорную деталь (52) выполняют моноблочной и она имеет в основном закругленную форму.

3. Устройство по п.1 или 2, отличающееся тем, что каждая стопорная деталь (52) содержит две противоположные стороны (66, 68), соответственно радиально внутреннюю и радиально наружную, которые заходят между полками (38, 40) секторов (10, 12) кольца и имеют форму и кривизну, соответствующие форме и кривизне полок (38, 40) секторов (10, 12) кольца.

4. Устройство по п.1 или 2, отличающееся тем, что каждая стопорная деталь (52) содержит сквозной канал (64), направленный радиально относительно оси форсажной камеры и предназначенный для установки цилиндрического стержня (54), концы которого заходят в упомянутые отверстия (58, 60) пластин (34, 36) пламестабилизаторов (14).

5. Устройство по п.4, отличающееся тем, что концы стержня (54) доходят до уровня поверхностей упомянутых пластин (34, 36), находящихся со стороны, противоположной стопорной детали (52).

6. Устройство по п.4, отличающееся тем, что содержит средства блокировки поступательного перемещения стержня (54) в сквозном канале (64) стопорной детали (52), при этом упомянутые средства содержат заплечик (92), выполненный на цилиндрической поверхности стержня (54) и опирающийся на заплечик внутренней поверхности канала (64) стопорной детали (52).

7. Устройство по п.6, отличающееся тем, что заплечики (118) стержня (102) и канала стопорной детали (100) выполнены эксцентрично или асимметрично по отношению к оси стержня (102) и канала и образуют средства блокировки вращения стержня (102) в канале.

8. Устройство по п.4, отличающееся тем, что стержень (54) содержит приемное гнездо для установки шплинта (56), первый конец (98) которого блокируют от вращения и поступательного перемещения в упомянутом гнезде, а второй конец устанавливают в упомянутое отверстие (60) одной из пластин (36) пламестабилизатора (14) и блокируют при помощи средств, выполненных на этой пластине (36).

9. Устройство по п.8, отличающееся тем, что упомянутые средства, выполненные на пластине (36), содержат паз, в котором второй конец шплинта (56) загибают путем пластической деформации.

10. Устройство по п.8 или 9, отличающееся тем, что гнездо для установки шплинта (56) в стержне (54) имеет L-образную форму и содержит радиальный канал (94) для установки первого конца (98) шплинта (56) и продольный разрез (96), соединяющий радиальный канал (94) с концом стержня (54).

11. Устройство по п.10, отличающееся тем, что продольный разрез (96) выходит на конце стержня (54), устанавливаемом в отверстие (60) радиально-наружной пластины (36) пламестабилизатора (14).

12. Устройство по п.9, отличающееся тем, что паз для установки загнутого конца шплинта (56) выполняют в радиально-наружной пластине (36) пламестабилизатора (14).

13. Устройство по п.4, отличающееся тем, что стержень (54) устанавливают с зазором в сквозной канал (64) стопорной детали (52) и в отверстия (58, 60) упомянутых пластин (34, 36).

14. Устройство по п.8, отличающееся тем, что при монтаже стопорную деталь (52) вставляют между пластинами (34, 36) пламестабилизатора (14) и между концами секторов (10, 12) кольца, шплинт (56) вставляют в гнездо стержня (54), стержень (54) вместе со шплинтом (56) вставляют в сквозной канал (64) стопорной детали (52) и в отверстия (58, 60) пластин (34, 36) изнутри пламестабилизатора (14) и радиально изнутри наружу, после чего наружный конец шплинта (56) загибают на радиально-наружной пластине (36) пламестабилизатора (14).