Способ бесконтактного неразрушающего контроля толщины, теплофизических свойств и пористости металлического каркаса двухслойных ленточных материалов

Иллюстрации

Показать всеИзобретение относится к области измерительной техники. Технический результат - расширение функциональных возможностей, повышение точности контроля и расширение области применения. Сущность: нагревают точечными источниками тепловой энергии изделие и образец, выполненный в виде цилиндрического барабана. Перемещают изделие и вращают образец так, чтобы окружная скорость вращения поверхности образца была равна скорости движения изделия. Измеряют термоприемником избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной за точечным источником тепловой энергии по линии его движения. Изменяют расстояние отставания точки контроля температуры от центра пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению. Измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии. Вторым термоприемником измеряют избыточную предельную температуру нагреваемой поверхности изделия по линии, перпендикулярной линии движения точечного источника тепловой энергии. При разных значениях мощности точечного источника тепловой энергии изменяют расстояние между точками контроля температуры по линии, перпендикулярной линии движения точечного источника тепловой энергии до тех пор, пока температура поверхности в точке контроля вторым термоприемником не достигнет наперед заданного значения, величина которой задается равной чувствительности контрольно-измерительной аппаратуры. Измеряют эти расстояния. Измеряют температуру по линии движения источника тепловой энергии при разных значениях мощности. Измеряют избыточную температуру поверхности образца по линии движения второго источника тепловой энергии и по линии, перпендикулярной линии движения второго точечного источника тепловой энергии по тому же алгоритму, что и для изделия. Теплофизические свойства, толщину слоев и пористость металлического каркаса ленточного материала определяют с учетом мощности источников энергии, температур на линии движения источников энергии, измеренных расстояний, значений наперед заданных температур, плотности материалов верхнего слоя и металла каркаса в компактном состоянии. 3 ил.

Реферат

Предлагаемое изобретение относится к области измерительной техники и может быть применено в системах автоматического неразрушающего контроля толщины двухслойных материалов и их теплофизических свойств, используемых в машиностроительной, авиационной, радиотехнической, строительной и других отраслях промышленности.

Известен способ бесконтактного неразрушающего контроля толщины изделия (А1 1504491 SU, G 01 В 7/06, 1989 г.), заключающийся в том, что изделие нагревают и измеряют температуру поверхности изделия в заданных точках, изделие нагревают точечным источником тепловой энергии, перемещают последний, измеряют избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной за точечным источником тепловой энергии по линии его движения, измеряют расстояние отставания точки контроля температуры от центра пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии, по которому определяют толщину контролируемого изделия.

Недостатком данного способа является определение толщины одного слоя двухслойных изделий по известным теплофизическим свойствам слоев изделия и невозможность определения толщины каждого слоя и их теплофизические свойства, что значительно снижает область применения и функциональные возможности способа.

За ближайший аналог принят способ бесконтактного неразрушающего контроля толщины и теплофизических свойств изделий (С1 2182310 RU, G 01 В 7/06, 2002 г.), заключающийся в том, что изделие нагревают точечным источником тепловой энергии, перемещают последний, измеряют избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной за точечным источником тепловой энергии по линии его движения, измеряют расстояние отставания точки контроля температуры от пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии, дополнительно измеряют вторым термоприемником избыточную предельную температуру нагреваемой поверхности изделия по линии, перпендикулярной линии движения точечного источника, при разных значениях мощности точечного источника тепловой энергии, измеряют расстояние между точками контроля температуры по линии перпендикулярной линии движения точечного источника тепловой до тех пор, пока температуры поверхности в точке контроля не достигнет наперед заданного значения, величина которой задается равной чувствительности контрольно-измерительной аппаратуры, измеряют эти расстояния, измеряют также температуру и первым термоприемником по линии движения источника тепловой энергии при разных значениях мощности, а теплофизические свойства и толщину слоев изделия определяют с учетом мощности источника энергии, температуры на линии движения источника энергии, измеренного расстояния отставания точки контроля температуры первым термоприемником и измеренных расстояний между точками контроля температуры вторым термоприемником.

Недостатком данного способа является невысокая точность определения толщины слоев и теплофизических свойств композиционных материалов.

Технический результат - расширение функциональных возможностей за счет измерения значений толщины слоев, теплофизических свойств и пористости металлического каркаса двухслойных ленточных материалов, повышение точности контроля и расширение области применения.

Технический результат достигается тем, что способ бесконтактного неразрушающего контроля толщины, теплофизических свойств и пористости металлического каркаса двухслойных ленточных материалов, заключающийся в том, что изделие нагревают точечным источником тепловой энергии, перемещают последний, измеряют первым термоприемником избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной за точечным источником тепловой энергии по линии его движения, изменяют расстояние отставания точки контроля температуры от центра пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии, вторым термоприемником измеряют избыточную предельную температуру нагреваемой поверхности изделия по линии, перпендикулярной линии движения точечного источника тепловой энергии, при разных значениях мощности точечного источника тепловой энергии изменяют расстояние между точками контроля температуры по линии, перпендикулярной линии движения точечного источника тепловой энергии до тех пор, пока температура поверхности в точке контроля вторым термоприемником не достигнет наперед заданного значения, величина которой задается равной чувствительности контрольно-измерительной аппаратуры, измеряют эти расстояния, измеряют также температуру и первым термоприемником по линии движения источника тепловой энергии при разных значениях мощности, используют образец, выполненный в виде цилиндрического барабана и установленный с возможностью вращения относительно его оси, причем окружная скорость вращения поверхности образца равна скорости движения исследуемого материала, образец нагревают вторым точечным источником тепловой энергии, измерения избыточной температуры поверхности образца производят третьим и четвертым термоприемниками соответственно по линии движения второго источника тепловой энергии и по линии, перпендикулярной линии движения второго точечного источника тепловой энергии по тому же алгоритму, что и для исследуемого материала, а теплофизические свойства, толщину слоев и пористость металлического каркаса ленточного материала определяют с учетом мощности источников энергии, температур на линии движения источников энергии, измеренных расстояний отставания точек контроля температуры первым и третьим термоприемниками и измеренных расстояний между точками контроля температуры вторым и четвертым термоприемниками.

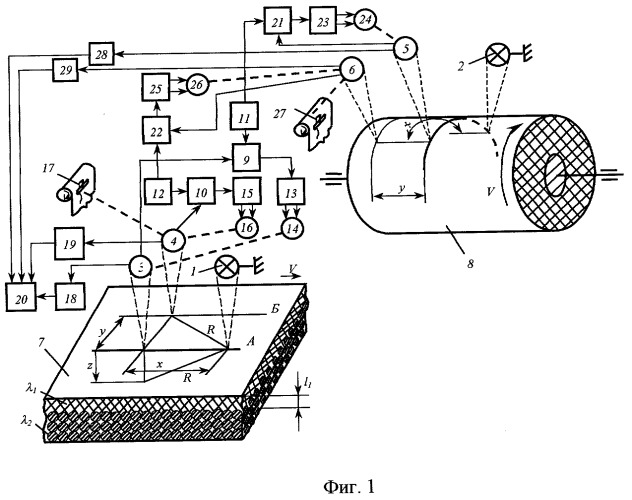

На фиг.1 показано устройство бесконтактного неразрушающего контроля толщины, теплофизических свойств и пористости металлического каркаса двухслойных ленточных материалов.

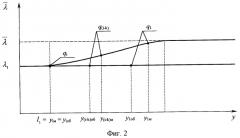

На фиг.2 показана графическая зависимость теплопроводности двухслойного материала и образца от толщины прогрева тепловой системы при разных значениях мощности источника тепловой энергии.

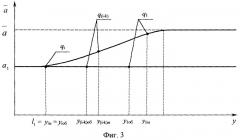

На фиг.3 показана графическая зависимость температуропроводности двухслойного материала и образца от толщины прогрева тепловой системы при разных значениях мощности источника тепловой энергии.

Устройство, реализующее способ, содержит точечные источники 1 и 2 тепловой энергии, датчики температур 3, 4, 5 и 6, перемещаемые с постоянной скоростью V относительно измеряемого материала 7 и образца 8. Выход датчика температуры 3 и датчика 4 подключены, соответственно, к первому входу вычитающего узла 9 и 10, на вторые входы которых подаются с блоков 11 и 12 задания температур напряжения уставки, моделирующие величину наперед заданной температуры Тзад и Тзад.1 соответственно. Разностный сигнал с выхода вычитающего узла 9 через усилитель мощности 13 поступает на реверсивный двигатель 14, вал которого кинематически соединен с механизмом перемещения относительно источника 1 тепловой энергии. Разностный сигнал с выхода вычитающего узла 10 через усилитель мощности 15 поступает на реверсивный двигатель 16, вал которого кинематически соединен с механизмом перемещения относительно датчика температуры 3 по линии, перпендикулярной линии движения источника тепловой энергии. Датчик 4 соединен с регистрирующем узлом 17, осуществляющий запись и показания толщины прогрева исследуемых изделий. Датчик 3 и 4 соединены также, соответственно, с преобразователями 18 и 19 перемещения в электрический сигнал, выходы которых подключены к микропроцессору 20.

Устройство содержит образец 8, выполненный в виде цилиндрического барабана из того же материала, что и верхний слой двухслойного ленточного материала. Над поверхностью образца размещены точечный источник 2 тепловой энергии и датчики температур 5 и 6, выходы которых подключены, соответственно, к первому входу вычитающего узла 21 и 22, на вторые входы которых подаются с блоков 11 и 12 задания температур напряжения уставки, моделирующие величину наперед заданной температуры Тзад и Тзад.1 соответственно. Разностный сигнал с выхода вычитающего узла 21 через усилитель мощности 23 поступает на реверсивный двигатель 24, вал которого кинематически соединен с механизмом перемещения относительно источника 2 тепловой энергии, а разностный сигнал с выхода вычитающего узла 22 через усилитель мощности 25 поступает на реверсивный двигатель 26, вал которого кинематически соединен с механизмом перемещения относительно датчика температуры 5 по линии перпендикулярной линии движения источника 2 тепловой энергии. Датчик 6 соединен с регистрирующем узлом 27, осуществляющий запись и показания толщины прогрева образца. Датчик 5 и 6 соединены также, соответственно, с преобразователями перемещений 28 и 29 в электрический сигнал, выходы которых подключены к микропроцессору 20.

Сущность способа заключается в следующем.

Включают источники 1, 2, датчики 3, 4, 5, 6, начинают перемещение исследуемого изделия и образца с постоянной скоростью V. Датчики температур 3 и 5, движущиеся при этом по линиям перемещения соответственно источников энергии 1 и 2 с отставанием от них, зарегистрируют избыточные температуры нагреваемых поверхностей исследуемого материала и образца, соответствующие установившемуся квазистационарному режиму нагрева. Затем изменяют расстояние отставания точки контроля от центра пятна нагрева источника энергии в соответствии с зависимостью

где хнач - начальное расстояние между точкой регистрации температуры и центром пятна нагрева:

Δх=k[Tзад-T(x)]=kΔT(х);

Tзад - наперед заданное значение температуры поверхности исследуемого тела, величина которой устанавливается таким образом, чтобы ее можно было измерить с помощью используемой контрольно-измерительной аппаратуры с погрешностью не хуже 1%, Т(х) - избыточная предельная температура в точке контроля, k - коэффициент пропорциональности, величина которого задается от 0,1 до 2. Разностные сигналы ΔT(х) с выходов вычитающих узлов 9 и 21 соответственно через усилители 13 и 23 поступают на реверсивные двигатели 14 и 24, которые в зависимости от знака и величины рассогласования перемещают в ту или иную сторону соответственно датчик 3 и 5 относительно источника 1 и 2. Изменение расстояния между точкой контроля температуры и центром пятна нагрева, перемещение термоприемников осуществляют до тех пор, пока контролируется избыточная температура поверхности исследуемого изделия и образца станет равной наперед заданному значению Тзад, т.е. Тзад=Т(х), ΔТ(х)=0, разностные сигналы на выходе вычитающих устройств 9 и 21 отсутствуют. Так как теплофизические свойства исследуемого двухслойного материала и образца различны, то и различны будут расстояния х соответственно между точкой контроля температуры датчиками 3, 5 и центром пятна нагрева источников 1 и 2.

Затем от точек регистрации избыточной температуры Тзад изменяют расстояния точек контроля датчиков температур 4 и 6 от линий движений источников энергии в соответствии с зависимостью

где унач - начальное расстояние между точкой регистрации температуры датчиками 4, 6 и линиями движений источников энергии; Δу=k[Тзад.1-T(у)]=kΔT(у); Тзад.1 - наперед заданное значение температуры поверхности исследуемого изделия и образца, величина которой задается равной чувствительности контрольно-измерительной аппаратуры, Т(у) - избыточная температура в точке контроля; k - коэффициент пропорциональности, величина которого задается от 0,1 до 2. Разностные сигналы ΔТ(у) с выходов вычитающих узлов 10 и 22 соответственно через усилители 14 и 24 поступают на реверсивные двигатели 15 и 25, которые в зависимости от знака и величины рассогласования перемещают в ту или иную сторону соответственно датчик 4 и 6 относительно датчика 3 и 5 по линиям, перпендикулярным линиям движения источников 1 и 2. Изменение расстояния между точкой контроля температуры и линией движения источника энергии, перемещением термоприемников 4 и 6 осуществляют до тех пор, пока контролируемая избыточная температура поверхности исследуемого изделия и образца станет равной наперед заданному значению Тзад.1, т.е. Тзад.1=Т(у), ΔТ(у)=0, разностные сигналы на выходе вычитающих устройств 10 и 22 отсутствуют. При этом на регистрирующих узлах 17 и 27 фиксируются местоположения датчиков 4 и 6, соответствующие определенным толщинам прогрева исследуемого изделия и образца.

При нагреве поверхности полубесконечного в тепловом отношении изделия подвижным точечным источником энергии избыточная температура поверхности этого изделия в точке, перемещающейся вслед за источником по линии его движения со скоростью, равной скорости перемещения источника, определяется формулой

где Т(х) - избыточная температура нагреваемой поверхности полубесконечного изделия в точке, перемещающейся вслед за источником по линии его движения [К]; q - мощность источника, Вт; - усредненный коэффициент теплопроводности тепловой двухслойной системы, Вт/(м·К); х - расстояние между точкой контроля температуры и центром пятна нагрева поверхности исследуемого изделия сосредоточенным источником энергии.

Поскольку расстояние между точкой контроля температуры и центром пятна нагрева изменяется до момента наступления равенства Т(х)=Тзад, то в соответствии с формулой (3)

Известно также, что при нагреве поверхности полубесконечного тела подвижным точечным источником энергии избыточная предельная температура этого тела в точке, перемещающейся вслед за источником со скоростью источника, определяется формулой

где R - расстояние от точки измерения температуры твердого тела до пятна нагрева поверхности тела сосредоточенным источником энергии, причем ; - усредненный коэффициент температуропроводности тепловой системы, состоящей из покрытия и основания, на которое оно нанесено, м2/с.

При движении теплоприемника по линии Б со скоростью V, равной скорости движения источника тепла, избыточная температура определяется формулой

где у - расстояние от точки регистрации температуры до линии движения источника тепла. Поскольку расстояние от точки регистрации температуры до линии движения источника тепла адаптивно изменяется до момента наступления равенства Т(у)=Тзад.1, то из формулы (6) определяется усредненный коэффициент температуропроводности тепловой системы

Так как нагрев исследуемого двухслойного материала и образца осуществляют источниками тепла одной мощности, то из-за разницы в теплофизических свойствах объектов теплового воздействия будут различны их толщины прогрева. Если теплопроводность материала верхнего слоя больше теплопроводности материала нижнего слоя, то ум<уоб, а если теплопроводность материала верхнего слоя меньше теплопроводности материала нижнего слоя, то ум>уоб, где ум - толщина прогрева двухслойного материала; уоб - толщина прогрева образца.

Затем изменяют мощность источников энергии в соответствии с зависимостью

где

у(i-1)об - толщина прогрева образца; у(i-1)м - толщина прогрева двухслойного материала; k1 - коэффициент пропорциональности, величина которого задается от 0,1 до 0,5, и изменяют расстояния от точек регистрации температуры термоприемниками 4 и 6 до линий движений источников тепла 1 и 2 по зависимости (2) до тех пор, пока контролируемая термоприемниками 4 и 6 избыточная температура станет равной наперед заданному значению Тзад.1=T(у), ΔT(у)=0, а также измеряют термоприемниками 3 и 5 новые значения температур при каждой мощности источника энергии и по формулам (4) и (7) определяют новые значения и - соответственно, усредненные коэффициенты температуропроводимости и теплопроводности двухслойного материала и образца.

Поскольку расстояние у от точки регистрации температуры термоприемником 4 до линии движения источника тепла 1 в соответствии с зависимостью (5) есть толщина прогрева исследуемого двухслойного материала, то можно построить зависимости температуропроводности и теплопроводности от толщины прогрева при разной мощности источника энергии (см. фиг.2 и 3).

Так как теплофизические свойства образца при разных значениях мощности теплового воздействия на него постоянны, а двухслойного материала различны, то по графической зависимости (см. фиг.2) определяется толщина l1 верхнего слоя.

Поскольку при l>l1 участок исследуемого материала, подвергнутый тепловому воздействию, представляет собой двухслойный материал, пронизываемый тепловым потоком, то измеряемый среднеинтегральный по объему коэффициент теплопроводности будет определяться выражением:

где λ1 - коэффициент теплопроводности верхнего слоя; - коэффициент теплопроводности второго композиционного слоя, представляющий собой пористый металлический каркас, поры которого заполнены материалом верхнего слоя; n1 n2, - коэффициенты, значения которых изменяются от 0 до 1, так как в соответствии с выражением (11) при отсутствии верхнего слоя n1=0, n2=1, а при максимально возможной толщине верхнего слоя, при которой теплофизические свойства нижнего слоя практически не оказывают влияния на формирование температурного поля поверхности, наоборот, n1=1, n2=0. Поскольку среднеинтегральный по объему коэффициент теплопроводности определяется процентным содержанием верхнего слоя в единице объема, то n1+n2=1 и выражение (11) можно записать в следующем виде:

Ввиду того, что значение коэффициента n1 пропорционально толщине верхнего слоя, выражение (12) можно записать в следующем виде:

где h1 - коэффициент пропорциональности, определяемый экспериментальным путем и численно равный обратной величине от максимально возможной в тепловом отношении толщины верхнего слоя.

Тогда из выражения (13) можно определить значение коэффициента теплопроводности второго слоя

На основании формулы Цедерберга для двухкомпонентной системы, представляющей собой пористый металлический каркас, поры которого заполнены материалом верхнего слоя, можно записать, что

где λ2 - теплопроводность металлического каркаса в компактном состоянии; ; ; m1, m2 - соответственно масса материала верхнего слоя и масса металлического каркаса в единице объема двухкомпонентной системы.

Так как m1=ρ1V=ρ1Sh2, m2=ρ2V=ρ2(1-П)V=ρ2Sh2(1-П), где ρ1, ρ2 - соответственно плотность материала верхнего слоя и металла в компактном состоянии; П - пористость металлического каркаса; V - объем двухкомпонентной системы, подверженный тепловому воздействию, то

После подстановки выражения (16) в (15) получим формулу для определения пористости металлического каркаса нижнего слоя двухслойного ленточного материала

Таким образом, измерив и зафиксировав расстояния между точками контроля температуры термоприемниками и центром пятна нагрева, а также расстояния между точками контроля температуры по линиям, перпендикулярными линиям движения точечных источников тепловой энергии при разных значениях мощности точечных источников тепловой энергии, и измерив при этих значениях мощности источников энергии температуру термоприемниками по линиям движения источников энергии на зафиксированных расстояниях х от них и зная мощность теплового воздействия, значения заданных температур Тзад и Тзад.1, плотность материалов верхнего слоя и металла каркаса в компактном состоянии, можно определить не только толщину верхнего слоя, теплофизические свойства слоев, но и пористость металлического каркаса двухслойного ленточного материала.

Способ бесконтактного неразрушающего контроля толщины, теплофизических свойств и пористости металлического каркаса двухслойных ленточных материалов, заключающийся в том, что изделие нагревают точечным источником тепловой энергии, перемещают последний, измеряют первым термоприемником избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной за точечным источником тепловой энергии по линии его движения, изменяют расстояние отставания точки контроля температуры от центра пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии, вторым термоприемником измеряют избыточную предельную температуру нагреваемой поверхности изделия по линии, перпендикулярной линии движения точечного источника тепловой энергии, при разных значениях мощности точечного источника тепловой энергии изменяют расстояние между точками контроля температуры по линии, перпендикулярной линии движения точечного источника тепловой энергии, до тех пор, пока температура поверхности в точке контроля вторым термоприемником не достигнет наперед заданного значения, величина которой задается равной чувствительности контрольно-измерительной аппаратуры, измеряют эти расстояния, измеряют также температуру и первым термоприемником по линии движения источника тепловой энергии при разных значениях мощности, отличающийся тем, что используют образец в виде цилиндрического барабана, выполненный из того же материала, что и верхний слой контролируемого ленточного материала, и установленный с возможностью вращения относительно оси, причем окружная скорость вращения поверхности образца равна скорости движения исследуемого материала, образец нагревают вторым точечным источником тепловой энергии, измерения избыточной температуры поверхности образца производят третьим и четвертым термоприемниками тепловой энергии соответственно по линии движения второго источника тепловой энергии и по линии, перпендикулярной линии движения второго точечного источника тепловой энергии, по тому же алгоритму, что и для исследуемого материала, а теплофизические свойства, толщину слоев и пористость металлического каркаса ленточного материала определяют с учетом мощности источников энергии, температур на линии движения источников энергии, измеренных расстояний отставания точек контроля температуры первым и третьим термоприемниками и измеренных расстояний между точками контроля температуры вторым и четвертым термоприемниками, значений наперед заданных температур, плотности материалов верхнего слоя и металла каркаса в компактном состоянии.