Тепловой приемник

Иллюстрации

Показать всеИзобретение относится к области оптоэлектроники. На диэлектрической подложке размещены герметичный корпус, состоящий из цилиндра или параллелепипеда с входным окном и основанием из части подложки, а также радиокомпоненты интерфейса измерительной системы. На основании корпуса расположены металлические проводники, пленочная термопара. Общий электрод является нагревателем и выполнен в виде изогнутой ленты, которая последовательно соединяет между собой термочувствительные элементы. На обратной стороне подложки с помощью схемы токовой разводки выводы общего электрода подключены к импульсному источнику напряжения, выводы термопары подключены к терморегулятору, а сигнальные выводы термочувствительных элементов подключены к аналоговому коммутатору интерфейса измерительной системы. Технический результат - создание многоэлементного теплового приемника с высокой разрешающей способностью и равномерной зонной чувствительностью. 3 ил.

Реферат

Изобретение относится к области оптоэлектроники и может быть использовано для измерения энергии (мощности) лазерного излучения, а также для записи и хранения голографической информации.

Известны фотопреобразовательные устройства (ФПУ) для считывания оптической информации с кодирующих дисков и других носителей оптической информации при облучении их источником излучения. ФПУ состоит из приемника излучения и электронного тракта. Наиболее распространены многоэлементные ФПУ.

Существуют ФПУ с полной электрической развязкой отдельных элементов и устройства с внутренними электрическими связями между элементами. Общим недостатком первых структур (мозаики) является наличие большого числа выводов 2n, где n - число элементов, что накладывает ограничения на плотность размещения фотоприемных элементов на поверхности приемной площадки устройства и тем самым ограничивает разрешающую способность. Более перспективными являются матричные структуры с взаимно ортогональными контактными шинами, при этом число выводов такой структуры n+1, где n - число элементов. Выигрыш в числе необходимых коммутируемых каналов по сравнению со структурой с полной электрической развязкой (мозаики) составляет k=2(m·n)/(m+n), где m и n - соответственно число строк и столбцов [1].

В мозаичных структурах достигается высокая равномерность параметров на всех элементах. В матрицах имеют место утечки по токопроводящим шинам и на подложку, коммутационные переходные процессы и перекрестные связи, что вносит искажения при регистрации информации.

Известен тепловой многоэлементный приемник излучения [2], содержащий герметичный корпус с входным окном, прозрачным для регистрируемого излучения, перед которым установлена диэлектрическая подложка, покрытая элементами термочувствительного слоя из пленки VO2 с электродами, на обратной стороне подложки расположен пленочный нагреватель с термопарой. Недостатком устройства является недостаточная величина разрешающей способности, так как каждый элемент имеет два вывода.

Известно устройство [3], которое содержит герметичный корпус с входным окном, прозрачным для регистрируемого излучения, внутри корпуса размещена диэлектрическая подложка со сквозными металлическими штырями, покрытыми сверху термочувствительным слоем на основе VO2, образующим необходимое число выводов n+1, где n - число элементов термочувствительного слоя, при полной электрической развязке между элементами, кроме того устройство содержит нагреватель, термопару, регулятор температуры и интерфейс измерительной системы. Недостатком устройства является использование части металлических штырей для пленочного резистивного нагревателя, что ограничивает разрешающую способность устройства.

Задача изобретения - создание многоэлементного теплового приемника с высокой разрешающей способностью и равномерной зонной чувствительностью.

Поставленная задача достигается тем, что на диэлектрической подложке размещен герметичный корпус, выполненный в виде цилиндра или параллелепипеда с входным окном и основания из части подложки, на остальной части которой расположен интерфейс измерительной системы, на основании корпуса размещены сквозные металлические проводники - сигнальные выводы, покрытые термочувствительными элементами, последовательно объединенными выполненным в виде изогнутой ленты общим электродом, являющимся также нагревателем, и размещена пленочная термопара, а с обратной стороны подложки расположена схема токовой разводки, которая обеспечивает подключение выводов нагревателя и термопары к терморегулятору, а сигнальных выводов термочувствительных элементов к интегральному коммутатору интерфейса измерительной системы.

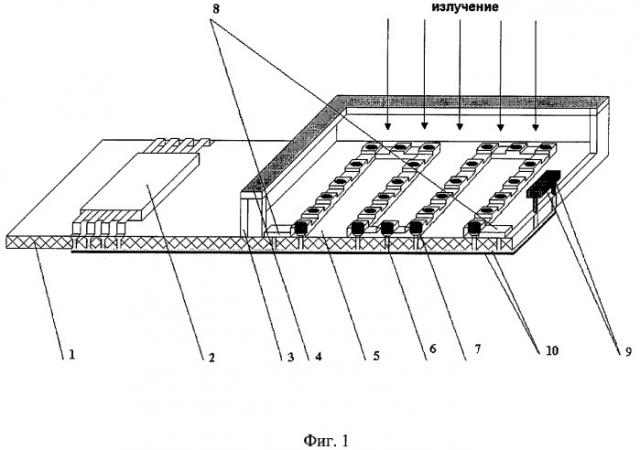

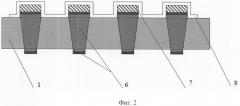

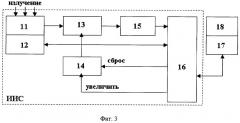

На фиг.1 приведен внешний вид многоэлементного теплового приемника; на фиг.2 показан поперечный разрез части диэлектрической подложки, служащей основанием герметичного корпуса; на фиг.3 представлена структурная схема интерфейса измерительной системы.

Приемник (фиг.1) содержит диэлектрическую подложку 1, на которой размещены радиокомпоненты интерфейса измерительной системы 2 и герметичный корпус 3, выполненный в виде параллелепипеда или цилиндра с прозрачным для регистрируемого излучения окном 4 и основанием 5 из части подложки 1. На основании 5 внутри корпуса 3 расположены металлические проводники 6 на основе двухслойной пленки Cu-Ni, проходящие сквозь диэлектрическую подложку 1, и пленочная термопара 9 с двумя выводами, проходящими сквозь диэлектрическую подложку 1. Торцевая поверхность каждого проводника 6 покрыта элементом 7 термочувствительного слоя в форме круга. В качестве термочувствительного слоя 7 используется пленка VO2 толщиной 110 нм. Все термочувствительные элементы 7 последовательно соединены между собой общим электродом в виде зигзагообразной ленты 8 из In2O3 или SnO2 толщиной 100 нм и удельным поверхностным сопротивлением 20 Ом/см2, которая прозрачна для регистрируемого излучения, и одновременно выполняет функции общего электрода и нагревателя. С помощью слоя токовой разводки 10 на обратной стороне подложки 1 выводы нагревателя 8 и термопары 9 соединены с терморегулятором, а сигнальные выводы 6 термоэлементов 7 соединены с интегральным коммутатором интерфейса измерительной системы 2.

Толщина воздушного промежутка между входным окном 4 и поверхностью общего электрода 8 выбирается из соотношения Н/l=(0,1-0,2) l, для l=10-30 мм, где l - длина термочувствительного слоя, Н - толщина воздушного промежутка между термочувствительным слоем и окном в мм [2]. В этом случае подавлен конвективный теплообмен термочувствительного слоя с окружающей средой, что увеличивает пороговую чувствительность приемника (на 20%) и улучшает равномерность распределения температуры по поверхности термочувствительного слоя 7. Величина удельного поверхностного сопротивления общего электрода 8 на основе In2О3 или SnO2 с толщиной 100 нм порядка 20 Ом/см2. К общему электроду прикладываются электрические импульсы, длительность и амплитуда которых зависят от площади термочувствительного слоя приемника и температуры окружающей среды. Функцию обратной связи регулятора температуры выполняет терморезистор, который устанавливается внутри герметичного корпуса. Точность термостатирования термочувствительного слоя на уровне 50-70°С составляет ±0,1%.

На фиг.2 показано, что на части диэлектрической подложки 1, являющейся основанием герметичного корпуса 3, расположены термочувствительные элементы 7 в форме круга из пленки VO2. Термочувствительные элементы 7 последовательно соединены между собой с помощью общего электрода 8, выполненного в виде зигзагообразной ленты на основе In2O3 или SnO2. Термочувствительные элементы 7 имеют сигнальные выводы 6 на основе двухслойной пленки Cu-Ni, которые проходят сквозь диэлектрическую подложку 1.

Тепловой многоэлементный приемник выполнен следующим образом. В качестве подложки была выбрана поликоровая подложка ВК-100 размером 30×24×0,5 мм3. Использование лазерной технологии изготовления сквозных отверстий в диэлектрической подложке обеспечивает максимально достижимую плотность размещения отверстий на ее поверхности. Диаметр отверстий может достигать 10 мкм. Расстояние между термочувствительными элементами в форме круга равно размеру самого термочувствительного элемента, что обеспечивает их тепловую развязку.

Диаметр отверстия составлял 30 мкм, число отверстий 32. Методами химической металлизации [4-5] осуществляли изготовление металлизированных отверстий, совмещенных со слоем токовой разводки на основе двухслойной пленки Cu-Ni. Отношение толщины подложки к диаметру отверстия составляло 16:1. Благодаря двухстадийному процессу химической металлизации на обеих сторонах диэлектрической подложки со сквозными отверстиями, сверху каждое отверстие заполнено двухслойной пленкой Cu-Ni. Методом химической полировки уменьшили шероховатость поверхности слоя никеля до 8 класса. Слой никеля обеспечивает коррозийную стойкость пленки Cu-Ni до 500°С в течение нескольких минут, что позволяет изготовить на его поверхности термочувствительный слой из пленки VO2. Изготовление пленки VO2 производится методом термического напыления в вакууме слоя V через маску в виде кружков, покрывающих торцевую поверхность каждого металлического проводника, затем последующим окислением на воздухе слоя V при 480°С формируют термочувствительный слой на основе VO2. Методом катодного распыления через маску производят изготовление общего электрода в виде ленты на основе In2O3 или SnO2.

Согласно приведенной технологии изготовления, если диаметр термочувствительного элемента приемника равен 30 мкм, то величина пространственного разрешения приемника 16 мм-1. Это сравнимо с пространственным разрешением канальных электронно-оптических преобразователей (ЭОП) с диаметром каналов 40-10 мкм, предназначенных для регистрации пространственно разделенных потоков излучения [6].

Интерфейс измерительной системы приемника (фиг.3) содержит последовательно соединенные многоэлементный тепловой приемник 11, сопряженный с нагревателем и термопарой 12, интегральный коммутатор 13 и преобразователь «сопротивление-напряжение» 15, микроконтроллер 16, подключенный через последовательный канал 17 к компьютеру 18, а также счетчик 14. Микроконтроллер 16 одним из своих входов-выходов соединен с нагревателем и термопарой 12, а двумя другими связан с счетчиком 14, который подключен к адресным входам интегрального коммутатора 13.

Интерфейс измерительной системы приемника работает следующим образом [7]. Многоэлементный приемник с помощью 32 элементов термочувствительного слоя осуществляет преобразование энергии (мощности) лазерного излучения в активное сопротивление, которое в режиме внутренней памяти приемника сохраняется неограниченное время. Термостатированием пленки VO2 внутри петли гистерезиса на уровне 70°С обеспечивается режим внутренней памяти. При этом требуется удельная мощность потребления электропроводящим слоем порядка 0,10 Вт/см2. Для этого на нагреватель 8 с выхода микроконтроллера 16 (см. фиг.3) подаются импульсы напряжения, обеспечивающие нагрев термочувствительного слоя 7 на уровне 70°С с точностью ±0,1%. В температурном диапазоне 70-83°С имеет место квазилинейный характер изменения сопротивления слоя VO2 толщиной 110 нм от 120 кОм/см2 до 6,5 кОм/см2.

При регистрации оптической информации каждый термочувствительный элемент приемника 7 нагревается под действием источника излучения выше температуры термостатирования и изменяет свое сопротивление.

Персональный компьютер ПК 18 по команде оператора начинает выполнять программу. Первым действием программы является формирование сигнала запуска, который по последовательному СОМ-порту 17 (интерфейс RS-232С) поступает в микроконтроллер (МК) 16 и осуществляет его запуск. После этого ПК 18 переходит в режим ожидания сигнала готовности от микроконтроллера 16. МК 16 начинает выполнять программу управления нагревателем 12, предназначенного для термостатирования многоэлементного теплового приемника 11, выполненного из пленки VO2 и физически сопряженного с нагревателем и термопарой 12.

После облучения лазерным лучом многоэлементного теплового приемника 11 формируется сигнал запроса, поступающий на МК 16, в результате чего он прерывает свою программу и переходит к выполнению процедуры обслуживания, оформленной в виде подпрограммы. Процедура обслуживания начинается с формирования сигнала СБРОС, который обнуляет счетчик адресов 14, соединенный с адресными входами коммутатора 13, в результате чего первый термочувствительный элемент приемника 11 подключается на вход преобразователя «сопротивление-напряжение» (ПСН) 15, где преобразуется в постоянное напряжение. Это напряжение поступает на вход аналого-цифрового преобразователя, находящегося внутри МК 16. После завершения аналого-цифрового преобразования, цифровой код, соответвующий сопротивлению первого термочувствительного элемента, записывается в определенную область оперативной памяти МК 16. На этом заканчивается нулевой цикл. Следующий цикл начинается с генерации МК 16 сигнала УВЕЛИЧИТЬ, поступающего на счетчик адресов 14 и увеличивающий его содержимое на 1, в результате чего формируется адрес последующего термочувствительного элемента, который подключается коммутатором 13 ко входу ПСН 15, и описанная ранее процедура повторятся. После опроса всех термочувствительных элементов в определенной области памяти микроконтроллера МК 16 будет сформирован массив измерительной информации и МК 16 установит сигнал готовности к обмену с персональным компьютером ПК 18. ПК 18, реагируя на сигнал готовности, осуществляет прием массива измерительной информации через последовательный СОМ-порт 17 для дальнейшей обработки. После передачи информации в ПК микроконтроллер возвращается к программе управления терморегулятором, а ПК переходит к этапу обработки и отображения измерительной информации на экране дисплея.

Коммутация термочувствительных элементов 7 с помощью интерфейса измерительной системы (фиг.3) производится в период паузы между импульсами напряжения, подающимися на нагреватель 8. Например, при числе измерительных каналов в приемнике (числе термочувствительных элементов), равном 32, время коммутации каждого измерительного канала 6·10-7 с, так что за время коммутации всех термочувствительных элементов температура термочувствительного слоя практически не изменяется, благодаря тепловой инерции подложки.

В случае регистрации импульсного лазерного излучения с длительностью импульса 1-10-9 с и с плотностью энергии излучения соответственно 1-30 Дж/см2 в спектральном диапазоне 0,3-10,6 мкм, радиокомпоненты интерфейса измерительной системы защищаются металлическим кожухом, расположенным на части поверхности подложки приемника и соединенным с заземленной шиной. Главным достоинством представленной конструкции многоэлементного приемника является его высокая пространственное разрешение, что позволяет фиксировать двумерную оптическую информацию в спектральном диапазоне 0,3-10,6 мкм. Благодаря наличию внутренней памяти указанный многоэлементный тепловой приемник может быть использован в качестве координатно-чувствительного приемника излучения.

Источники информации

1. Микроэлементные фотоприемные устройства / М.Д.Аксененко, М.Л.Баранонников, О.В.Смолин. - М.: Энергоиздат, 1984. - 208 с.

2. Патент на изобретение N 2227505. Тепловой приемник излучения / А.С.Олейник, М.В.Орехов, опубл. 27.04.2004, бюл. N 12.

3. Олейник А.С. Тепловые приемники оптического излучения на основе пленок VO2 // Актуальные проблемы электронного приборостроения АПЭП - 98: Материалы международной конференции - Саратов: СГТУ, 1998, с.69-72.

4. Гальманшин Г.Г. Основы технологии печатных плат // Учебное пособие. Казанский Государственный Технологический Университет: Казань, 1999, 216 с.

5. Химическая металлизация // Учебное пособие // И.Е.Шпак, Т.Н.Чеголя: СГТУ. Саратов, 1993, 72 с.

6. Электроника и ее применение (Итоги науки и техники) / Ю.М.Шашков, А.А.Визель, Я.Т.Заторский, А.А.Кузнецов, Б.Н.Брагин, А.Е.Меламид. - М.: ВИНИТИ, 1977. Т.9. 134 с.

7. Интерфейс измерительной системы анализатора характеристик лазерного излучения (Решение о выдаче патента на полезную модель №2005121947/22, МПК 7 G 01 J 5/20. Приоритет от 17.07.2005 г.) / А.С.Олейник, С.К.Дауров.

Тепловой приемник, содержащий герметичный корпус с входным окном, прозрачным для регистрируемого излучения, перед которым установлена диэлектрическая подложка с проходящими сквозь нее металлическими проводниками - сигнальными выводами с расположенными на них с лицевой стороны подложки элементами термочувствительного слоя, покрытыми общим электродом, прозрачным для регистрируемого излучения, нагреватель и термопару, которые соединены с терморегулятором, сигнальные выводы термоэлементов соединены с интегральным коммутатором интерфейса измерительной системы, отличающийся тем, что на диэлектрической подложке размещен герметичный корпус, выполненный в виде цилиндра или параллелепипеда с входным окном и основанием из части подложки, на остальной части которой расположен интерфейс измерительной системы, на основании корпуса размещены сквозные металлические проводники - сигнальные выводы, покрытые термочувствительными элементами, последовательно объединенными выполненным в виде изогнутой ленты общим электродом, являющимся также нагревателем, и размещена пленочная термопара, а с обратной стороны подложки расположена схема токовой разводки, которая обеспечивает подключение выводов нагревателя и термопары к терморегулятору, а сигнальных выводов термочувствительных элементов к интегральному коммутатору интерфейса измерительной системы.