Способ приготовления нанесенных полиметаллических катализаторов (варианты)

Иллюстрации

Показать всеИзобретение относится к способам получения катализаторов окисления на любых твердых носителях нанесением на них твердых растворов металлов. Катализаторы могут быть использованы в различных областях катализа, например, для проведения фотокаталитических, электрокаталитических, каталитических и др. реакций. Описан способ приготовления нанесенных полиметаллических катализаторов путем нанесения металлов на керамику, пластмассы, металлы, композитные материалы, оксиды переходных металлов, углеродный материал, включающий последовательные стадии нанесения предшественников, несущих катионную и анионную часть, и восстановления, в качестве предшественника, несущего катионную часть, используют вещества состава [M(NH3)xAy]Bz, где М - Cr, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - OH, H2O, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4, а несущего анионную часть - вещество состава Ex2[M'Dу2Cz2], где М' - Ti, Cr, Со, Ni, Cu, Zn, Zr, Nb, Мо, Те, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Os, Ir, Pt, Au, Hg; С - ОН, Н2O, F, SCN, Cl, Br, I, NO, NO2; D - OH, Н2O, F, SCN, Cl, Br, I, NO, NO2; E - H, Li, Na, K, Rb, Cs, NH4, или в качестве предшественника, несущего катионную часть, используют вещества состава [М(NH3)хАу]Вz и/или [M1(NH3)x1Aу1]Bz1, где М и M1 - Cr, Co, Ni, Cu, Zn, Ru, Ag, Cd, Ir, Pt, Au; A - OH, H2O, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4, а в качестве предшественника, несущего анионную часть, используют вещества состава Ex2[M'Dу2Cz2] и/или Ех3[М'1Dу3Сz3], где М' и M'1 - Ti, Cr, Co, Ni, Cu, Zn, Zr, Nb, Mo, Tc, Ru, Ag, Cd, Hf, Та, W, Os, Ir, Pt, Au, Hg; С - ОН, Н2О, F, Cl, Br, I, NO, NO2; D - OH, H2O, F, Cl, Br, I, NO, NO2; E - H, Li, Na, K, Rb, Cs, NH4, или в качестве предшественника, несущего как катионную, так и анионную часть используют вещество состава [M(NH3)xAу]x1[M'Dу1Cz1]z, где М - Cr, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - OH, H2O, Cl, Br, I, NO, NO2; М' - Ti, Cr, Co, Ni, Cu, Zn, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, Hf, Та, H2O, Re, Os, Ir, Pt, Au, Hg; С - ОН, H2O, F, Cl, Br, I, NO, NO2; D - OH, Н2О, F, Cl, Br, I, NO, NO2. Технический результат - высокая активность полученных катализаторов. 3 н. и 14 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к способам получения катализаторов на любых твердых носителях нанесением на них твердых растворов металлов. Катализаторы могут быть использованы в различных областях катализа, например, для проведения фотокаталитических, электрокаталитических, каталитических и других реакций окисления.

Известно, что нанесение многокомпонентных металлических систем при приготовлении катализаторов имеет ряд преимуществ по сравнению с монокомпонентными за счет синергетического эффекта.

В работе (W. S. Epiing, P.K. Cheekatamarla, A.M.Lane, Reaction and surface characterization studies of titania - supported Co, Pt, and Co/Pt catalysts for the selective oxidation of CO in H2 containing streams. // Chem. Eng. J. 93 (2003) 61-68) был предложен катализатор состава 3,32 мас.% Со - 1,44 мас.% Pt/TiO2. Катализатор испытан в реакции окисления оксида углерода в водородсодержащих смесях. Активность этого катализатора оказалась выше, чем монометаллических Co/TiO2 и Pt/TiO2. Катализатор готовят следующим образом: вначале носитель TiO2 пропитывают водным раствором Со(NO3)2, сушат и прокаливают на воздухе при 500°С. Затем полученный образец пропитывают водным раствором (NH3)2Pt(NO2)2, сушат и прокаливают при 500°С 2 ч. Из-за процедуры прокаливания, проводимой после нанесения первого компонента и перед нанесением второго компонента, содержащего второй металл, на поверхности носителя происходит образование отдельных частиц Со и Pt. Недостатком катализатора является быстрое снижение активности в реакции окисления СО в водородсодержащих смесях.

В области фотокаталитичиских методов очистки воздуха так же известно, что нанесение некоторых металлов (Pt, Pd, Ag, Au) на поверхность диоксида титана увеличивает его фотокаталитическую активность и уменьшает дезактивацию в реакциях окисления паров органических веществ. Например, в работе (А.V.Vorontsov, V.P.Dubovitskaia, Selectivity of photocatalytic oxidation of gaseous ethanol over pure and modified TiO2, Journal of Catalysis 221 (2004) 102-109) показано, что нанесение металлической платины на поверхность TiO2 в количестве 1,1 мас.% увеличивает скорость фотокаталитического окисления этилового спирта в 1,5 раза. Нанесение платины в работе проводили путем восстановления платинохлористоводородной кислоты, адсорбированной на поверхности TiO2, борогидридом натрия. Главным недостатком такого способа получения фотокатализатора является то, что используется предшественник (в данном случае H2PtCl6), содержащий атомы металла одного сорта, в результате чего происходит незначительное увеличение активности фотокатализатора.

Другим способом влияния на каталитическую активность катализаторов является модифицирование их поверхности растворами минеральных кислот, например, по способу, описанному в патенте ЕР 0666107, B 01 J 23/74, 09.08.95.

Недостатком катализатора, полученного этим методом, является его сравнительно невысокая фотокаталитическая активность, а так же отсутствие активности при окислении СО (как фотокаталитическом, так и термическом) ввиду того, что поверхность катализатора не модифицируют дополнительно переходными металлами.

Известен способ (выбран в качестве прототипа) получения три- или полиметаллических (палладий-рений-металлических) катализаторов гидрирования (WO 92/02298, 20.02.1992; US 4609636), в котором нанесение металлов на углеродный носитель проводится следующим образом:

- пропитка углеродного носителя раствором, содержащим соединения металла и палладия, и удаление растворителя;

- восстановление металла М и палладия, нанесенных на углеродный носитель, при температуре от 100 до 500°С в течение от 0,5 до 24 ч;

- добавление к углеродному носителю, содержащему восстановленные металл М и палладий, раствора, содержащего соединение рения, с последующим удалением растворителя;

- восстановление металла М/палладий/рений, нанесенных на углеродный носитель, при температуре от 100 до 500°С в течение от 0,5 до 24 ч.

Соединение метала М может быть нанесено на носитель и восстановлено перед добавлением палладия, после добавления палладия, после добавления рения или одновременно с добавлением рения.

В связи с тем что процедура восстановления проводится после нанесения Pd и металла и перед нанесением рения, на поверхности носителя происходит образование отдельных частиц металлов. Катализатор испытывают в реакции гидрирования.

Недостатком известного катализатора является недостаточно высокая активность в ряде каталитических процессов, например, таких как фотокаталитические, электрокаталитические, в реакции окисления СО и других реакциях окисления.

Изобретение решает задачу по созданию катализаторов, содержащих два и более металла, и обладающих более высокой активностью, чем известные катализаторы.

Суть способа приготовления состоит в том, что исходный носитель обрабатывают растворами кислот, оснований или солей таким образом, что на носителе осаждаются малорастворимые координационные соединения, состоящие из комплексного катиона и комплексного аниона (далее комплексные соли), или малорастворимые твердые растворы комплексных солей, содержащие различные металлы; также возможна обработка носителя растворами комплексных солей, содержащих одновременно комплексный катион и комплексный анион, имеющие в своем составе различные металлы. В дальнейшем проводят разложение нанесенных комплексных солей до металлов различными способами: органическими или неорганическими восстановителями в водных средах или газообразными восстановителями, либо термическим разложением нанесенной фазы в инертной или окислительной по отношении к образующимся металлам атмосфере. При восстановлении образуются твердые растворы или соединения интерметаллидов наносимых металлов. Полученные наноразмерные (размер кристаллитов от 10 до 500Å) металлические системы могут быть как однофазными, так и полифазными, причем фазовый состав зачастую не является равновесным.

Нет опубликованных данных о получении метастабильных твердых растворов металлов данной дисперсности на носителях иными способами. Способ отличается тем, что после восстановительной, инертной или окислительной обработки на поверхности катализаторов образуются одна или несколько фаз твердых растворов металлов или соединений интерметаллидов.

Как вариант дополнительной обработки полученные катализаторы помещают на некоторое время в водные растворы неорганических кислот (одной или нескольких), а затем последовательно отмывают несколько раз водой и высушивают.

Активность получаемых катализаторов существенно выше, чем в случаях:

1) традиционного нанесения одного или нескольких металлов из различных монометаллических предшественников с образованием отдельных фаз каждого металла.

2) только обработки растворами минеральных кислот или только нанесения металлов из различных монометаллических предшественников с образованием отдельных фаз каждого металла.

В отличие от прототипа по предлагаемому способу получаемый катализатор содержит два металла, которые при нанесении на носитель образуют на поверхности частицы твердых растворов или интерметаллических соединений. В случае нанесения на носитель трех и более металлов (в отличие прототипа), наносимые частицы не содержат в своем составе палладия и рения, при этом предшественники металлов выбираются таким образом, что при нанесении происходит образование малорастворимой комплексной соли.

Возможны три варианта приготовления катализатора.

Первый вариант способа приготовления нанесенных полиметаллических катализаторов окисления заключается в нанесении предшественников металлов, несущих катионную и анионную часть, на керамику, пластмассы, металлы, композитные материалы, оксиды переходных металлов, углеродный материал с последующим разложением. В качестве предшественника, несущего катионную часть, используют вещество состава [М(NH3)хАу]Вz, где М - Cr, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - ОН, Н2О, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4; x, у могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, a z может принимать значения от 1 до 10 в соответствии с законом об электронейтральности; в качестве предшественника металла, несущего анионную часть, используют вещество состава Ex2[M'Dу2Cz2], где М' - Ti, Cr, Со, Ni, Cu, Zn, Zr, Nb, Mo, Те, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Os, Ir, Pt, Au, Hg; С - ОН, Н2O, F, SCN, Cl, Br, I, NO, NO2; D - OH, Н2O, F, SCN, Cl, Br, I, NO, NO2, причем С и D разные; Е - H, Li, Na, K, Rb, Cs, NH4; у2, z2 могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, а х2 может принимать значения от 1 до 10 в соответствии с законом об электронейтральности; анионные и катионные предшественники [М(NH3)хАу]Вz, Ex2[M'Dу2Cz2] образуют малорастворимое соединение комплексной соли состава [M(NH3)xAу]p[M'Dу2Cz2]r, где р, r могут принимать значения от 1 до 10 в соответствии с законом об электронейтральности.

Массовое соотношение наносимого катионного предшественника [М(NH3)хАу]Вz и носителя может составлять от 0,0001 до 0,1. Массовое соотношение наносимого анионного предшественника Ex2[M'Dу2Cz2] и носителя может составлять от 0,0001 до 0,1.

После разложения комплексной соли состава [М(NH3)хАу]р[М'Ву2Сz2]r катализатор можно дополнительно обрабатывать водным раствором минеральной кислоты.

Второй вариант способа приготовления нанесенных полиметаллических катализаторов окисления заключается в нанесении предшественников металлов, несущих катионную и анионную часть, на керамику, пластмассы, металлы, композитные материалы, оксиды переходных металлов, углеродный материал с последующим разложением. В качестве предшественника, несущего катионную часть, используют вещества состава [М(NH3)хАу]Вz и/или [M1(NH3)x1Aу1]Bz1, где М и М1 - Cr, Со, Ni, Cu, Zn, Ru, Ag, Cd, Ir, Pt, Au; А - ОН, Н2O, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4; x, у могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, х1, у1 могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, а z, z1 могут принимать значения от 1 до 10 в соответствии с законом об электронейтральности; в качестве предшественника, несущего анионную часть, используют вещества состава Ex2[M'Dу2Cz2] и/или Ех3[М'1Dу3Сz3], где М' и M'1 - Ti, Cr, Со, Ni, Cu, Zn, Zr, Nb, Mo, Tc, Ru, Ag, Cd, Hf, Та, W, Os, Ir, Pt, Au, Hg; С - ОН, Н2O, F, Cl, Br, I, NO, NO2; D - OH, Н2O, F, Cl, Br, I, NO, NO2, причем С и D разные; Е - H, Li, Na, К, Rb, Cs, NH4; у2, z2 могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, у3, z3 могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, а х2, х3 могут принимать значения от 1 до 10 в соответствии с законом об электронейтральности; анионные и катионные предшественники [M(NH3)xAу]Bz и/или [M1(NH3)x1Aу1]Bz1, Ex2[M'Dу2Cz2], и/или Ех3[М'1Dу3Сz3] образуют малорастворимое соединение комплексной соли состава [M(NH3)xAу]p[M1(NH3)x1Aу1]q[M'Dу2Cz2]r[M'1Dу3Cz3]s, где: р, q, r, s могут принимать значения от 0 до 10 в соответствии с законом об электронейтральности, причем по крайней мере три из них не равны нулю.

Массовое соотношение наносимых катионных предшественников [М(NH3)хАу]Вz и/или [M1(NH3)x1Aу1]Bz1 и носителя может составлять от 0,0001 до 0,1. Массовое соотношение наносимых анионных предшественников Ex2[M'Dу2Cz2] и/или Ех3[М'1Dу3Сz3] и носителя может составлять от 0,0001 до 0,1.

После разложения комплексной соли состава [M(NH3)xAу]p[M1(NH3)x1Aу1]q[M'Dу2Cz2]r[M'1Dу3Cz3]s катализатор можно дополнительно обрабатывать водным раствором минеральной кислоты.

Третий вариант способа приготовления нанесенных полиметаллических катализаторов окисления заключается в нанесении предшественников металлов, несущих катионную и анионную часть, на керамику, пластмассы, металлы, композитные материалы, оксиды переходных металлов, углеродный материал с последующим разложением. В качестве предшественника, несущего как катионную, так и анионную часть, используют вещество состава [M(NH3)xAу]x1[M'Dу1Cz1]z, где М - Cr, Со, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - OH, H2O, Cl, Br, I, NO, NO2; M' - Ti, Cr, Co, Ni, Cu, Zn, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Os, Ir, Pt, Au, Hg; С - ОН, H2O, F, Cl, Br, I, NO, NO2; D - OH, Н2O, F, Cl, Br, I, NO, NO2, причем С и D разные; x, у могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, у1, z1 могут принимать значения от 0 до 10, причем хотя бы один из них не равен нулю, a z, х1 могут принимать значения от 1 до 10 в соответствии с законом об электронейтральности.

Массовое соотношение предшественника [M(NH3)xAу]x1[M'Dу1Cz1]z и носителя может составлять от 0,0001 до 0,1.

После разложения предшественника [M(NH3)xAу]x1[M'Dу1Cz1]z катализатор можно дополнительно обрабатывать водным раствором минеральной кислоты.

В случае дополнительной обработки полученных катализаторов минеральными кислотами, пригодными для обработки, могут быть фтористоводородная, хлористоводородная, серная, хлорная, азотная и фосфорная кислоты. Диапазон суммарной концентрации кислот, используемых для обработки водной суспензии катализатора, может изменяться в пределах от 0.00001 до 15 моль/литр.

Вариант 1.

Первая стадия (пропитка солями с комплексными катионами).

В сосуде готовят суспензию порошка исходного носителя в растворе комплексных солей или оснований, которые содержат комплексный катион [М(NH3)хАу]Вz, где М - Cr, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - ОН, Н2O, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4. Суммарную начальную концентрацию вещества в растворе варьируют в диапазоне 0.00001-15 моль/литр. Массовая доля наносимого вещества (в граммах) к массе носителя (в граммах) может изменяться в пределах от 0,0001 до 0,1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С или сушат под ИК-излучением, либо помещают в сушильную камеру в течение 0,5-20 ч до полного удаления жидкой фазы. Полученный полупродукт А используют во второй стадии.

Вторая стадия (пропитка солями с комплексным анионом).

В суспензию полупродукта А, обработанного по методу, описанному в первой стадии, вводят раствор кислот или солей, который содержит комплексный анион Ex2[M'Dу2Cz2], где М' - Ti, Cr, Со, Ni, Cu, Zn, Zr, Nb, Мо, Те, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Os, Ir, Pt, Au, Hg; С - ОН, Н2O, F, SCN, Cl, Br, I, NO, NO2; D - OH, Н2O, F, SCN, Cl, Br, I, NO, NO2; E - H, Li, Na, K, Rb, Cs, NH4. Суммарную начальную концентрацию вещества в растворе варьируют в диапазоне 0.00001-15 моль/литр. Массовая доля наносимого вещества (в граммах) к массе носителя (в граммах) может изменяться в пределах от 0,0001 до 0,1. Происходит образование малорастворимого соединения [М(NH3)хАу]р[М'Dу2Сz2]r, где р, r могут принимать значения от 1 до 10 в соответствии с законом об электронейтральности. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С или сушат под ИК-излучением, либо помещают в сушильную камеру в течение 0.5-20 ч до полного удаления жидкой фазы. Далее полученный полупродукт Б используют в третьей стадии.

Третья стадия (восстановление комплексной соли до металла).

Способ 1. Производят восстановление полупродукта Б в жидкой фазе до металлического состояния избытком восстановителя. В качестве восстановителя можно использовать, например, формальдегид, гипофосфит натрия, борогидрид натрия и гидразин. Количество вводимого восстановителя может достигать двадцатикратного избытка по отношению к количеству введенного предшественника при расчете на полное восстановление до металлического состояния. Восстановление производят в течение 0,01-10 ч при температуре 20-100°C. Полученный катализатор в дальнейшем можно отделить от раствора и высушить на воздухе при температуре 40-200°С или произвести дополнительную отмывку способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в четвертой стадии.

Способ 2. Восстановление до металла производят термолизом полупродукта Б, причем атмосфера может быть как восстановительная (водород, метан, аммиак, СО), так и инертная (гелий, аргон, азот, углекислый газ). Возможно проведение термолиза в воздушной атмосфере. Полупродукт Б нагревают в токе газа до 200-500°С от 10 минут до 24 часов. В случае необходимости производят дополнительную процедуру - отмывание катализатора от нелетучих продуктов термолиза способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в четвертой стадии.

Четвертая стадия (обработка водным раствором кислоты).

В сосуде готовят водную суспензию образца катализатора, полученного в третьей стадии, в водном растворе минеральной кислоты одного или нескольких видов. Суммарную начальную концентрацию кислот в растворе варьируют в диапазоне 0,00001-15 моль/литр. Соотношение массы катализатора (в граммах) и объема суспензии (в миллилитрах) может изменяться в пределах от 1:100 до 1:1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С в течение 0,5-20 ч. Отмывку порошка производят либо многократным центрифугированием, либо многократной декантацией, либо многократным фильтрованием. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый катализатор высушивают на воздухе при температуре 50-200°С.

Вариант 2.

Первая стадия (пропитка солями с комплексными катионами).

В сосуде готовят суспензию порошка исходного носителя в растворе комплексных солей или оснований, которые содержат комплексные катионы [М(NH3)хАу]Вz и/или [M1(NH3)x1Aу1]Bz1, где М и M1 - Cr, Co, Ni, Cu, Zn, Ru, Ag, Cd, Ir, Pt, Au; A - OH, H2O, Cl, Br, I, NO, NO2; В - ОН, F, Cl, Br, I, NO2, NO3, SO4. Суммарную начальную концентрацию веществ в растворе варьируют в диапазоне 0,00001-15 моль/литр. Массовая доля наносимого вещества (в граммах) к массе носителя (в граммах) может изменяться в пределах от 0,0001 до 0,1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С или сушат под ИК-излучением, либо помещают в сушильную камеру в течение 0,5-20 ч до полного удаления жидкой фазы. Далее полученный полупродукт А используют во второй стадии.

Вторая стадия (пропитка солями с комплексным анионом).

В водную суспензию полупродукта А, обработанного по методу, описанному в первой стадии, вводят водный раствор кислот или солей, который содержит комплексные анионы Ex2[M′1Dу2Cz2] и/или Ех3[М'1]Dу3Сz3], где М' и M'1 - Ti, Cr, Со, Ni, Cu, Zn, Zr, Nb, Mo, Те, Ru, Ag, Cd, Hf, Та, W, Os, Ir, Pt, Au, Hg; С - ОН, H2O, F, Cl, Br, I, NO, NO2; D - ОН, Н2O, F, Cl, Br, I, NO, NO2; E - H, Li, Na, K, Rb, Cs, NH4. Суммарную начальную концентрацию веществ в растворе варьируют в диапазоне 0.00001-15 моль/литр. Массовая доля наносимого вещества (в граммах) к массе носителя (в граммах) может изменяться в пределах от 0,0001 до 0,1. Происходит образование малорастворимого соединения [M(NH3)xAу]p[M1(NH3)x1Aу1]q[M'Dу2Cz2]r[M'1Dу3Cz3]s, где р, q, r, s могут принимать значения от 0 до 10 в соответствии с законом об электронейтральности, причем по крайней мере три из них не равны нулю. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С или сушат под ИК-излучением, либо помещают в сушильную камеру в течение 0.5-20 ч до полного удаления жидкой фазы. Далее полученный полупродукт Б используют в третьей стадии.

Третья стадия (восстановление комплексной соли до металла).

Способ 1. Производят восстановление полупродукта Б в жидкой фазе до металлического состояния избытком восстановителя. В качестве восстановителя можно использовать, например, формальдегид, гипофосфит натрия, борогидрид натрия и гидразин. Количество вводимого восстановителя может достигать двадцатикратного избытка по отношению к количеству введенного предшественника при расчете на полное восстановление до металлического состояния. Восстановление производят в течение 0,01-10 ч при температуре 20-100°С. Полученный катализатор в дальнейшем можно отделить от раствора и высушить на воздухе при температуре 40-200°С или произвести дополнительную отмывку способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в четвертой стадии.

Способ 2. Восстановление до металла производят термолизом полупродукта Б, причем атмосфера может быть как восстановительная (водород, метан, аммиак, СО), так и инертная (гелий, аргон, азот, углекислый газ). Возможно проведение термолиза в воздушной атмосфере. Полупродукт Б нагревают в токе газа до 200-500°С от 10 минут до 24 часов. В случае необходимости производят дополнительную процедуру - отмывание катализатора от нелетучих продуктов термолиза способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в четвертой стадии.

Четвертая стадия (обработка водным раствором кислоты).

В сосуде готовят водную суспензию образца катализатора, полученного в третьей стадии, в водном растворе минеральной кислоты одного или нескольких видов. Суммарную начальную концентрацию кислот в растворе варьируют в диапазоне 0.00001-15 моль/литр. Соотношение массы катализатора (в граммах) и объема суспензии (в миллилитрах) может изменяться в пределах от 1:100 до 1:1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С в течение 0,5-20 ч. Отмывку порошка производят либо многократным центрифугированием, либо многократной декантацией, либо многократным фильтрованием. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый катализатор высушивают на воздухе при температуре 50-200°С.

Вариант 3.

Первая стадия (пропитка комплексной солью).

В сосуде готовят суспензию порошка исходного носителя в растворе комплексной соли состава [M(NH3)xAу]х1[M'Dу1Cz1]z, где М - Cr, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Cd, Ir, Pt, Au; A - ОН, Н2O, Cl, Br, I, NO, NO2; М' - Ti, Cr, Co, Ni, Cu, Zn, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Os, Ir, Pt, Au, Hg; С - ОН, Н2O, F, Cl, Br, I, NO, NO2; D - ОН, Н2O, F, Cl, Br, I, NO, NO2. Суммарную начальную концентрацию веществ в растворе варьируют в диапазоне 0.00001-15 моль/литр. Массовая доля наносимого вещества (в граммах) к массе носителя (в граммах) может изменяться в пределах от 0,0001 до 0,1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С или сушат под ИК-излучением, либо помещают в сушильную камеру в течение 0.5-20 ч до полного удаления жидкой фазы. Далее полученный полупродукт А используют во второй стадии.

Вторая стадия (восстановление комплексной соли до металла).

Способ 1. Производят восстановление полупродукта А в жидкой фазе до металлического состояния избытком восстановителя. В качестве восстановителя можно использовать, например, формальдегид, гипофосфит натрия, борогидрид натрия и гидразин. Количество вводимого восстановителя может достигать двадцатикратного избытка по отношению к количеству введенного предшественника при расчете на полное восстановление до металлического состояния. Восстановление производят в течение 0,01-10 ч при температуре 20-100°С. Полученный катализатор в дальнейшем можно отделить от раствора и высушить на воздухе при температуре 40-200°С или произвести дополнительную отмывку способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в третьей стадии.

Способ 2. Восстановление до металла производят термолизом полупродукта А, причем атмосфера может быть как восстановительная (водород, метан, аммиак, СО), так и инертная (гелий, аргон, азот, углекислый газ). Возможно проведение термолиза в воздушной атмосфере. Полупродукт А нагревают в токе газа до 200-500°С от 10 мин до 24 ч. В случае необходимости производят дополнительную процедуру - отмывание катализатора от нелетучих продуктов термолиза способом многократного центрифугирования, декантации или фильтрования. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый таким образом катализатор высушивают на воздухе при температуре 40-200°С и затем могут подвергнуть дополнительной обработке кислотой в третьей стадии.

Третья стадия (обработка водным раствором кислоты).

В сосуде готовят водную суспензию образца катализатора, полученного в третьей стадии, в водном растворе минеральной кислоты одного или нескольких видов. Суммарную начальную концентрацию кислот в растворе варьируют в диапазоне 0,00001-15 моль/литр. Соотношение массы катализатора (в граммах) и объема суспензии (в миллилитрах) может изменяться в пределах от 1:100 до 1:1. Далее сосуд с суспензией термостатируют при температуре от 25 до 100°С в течение 0,5-20 ч. Отмывку порошка производят либо многократным центрифугированием, либо многократной декантацией, либо многократным фильтрованием. Во всех случаях критерием достаточной степени отмывки является электропроводность промывочной воды, которая должна оказаться близкой к электропроводности исходной воды. Отмытый катализатор высушивают на воздухе при температуре 50-200°С.

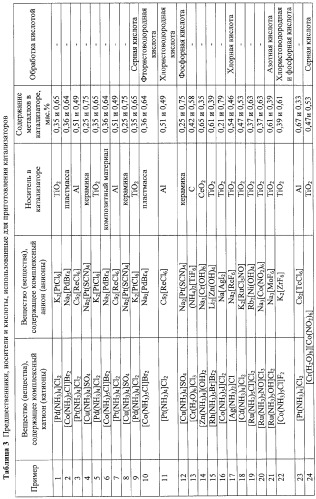

Сущность изобретения иллюстрируется следующими примерами.

Примеры 1-23, 39-52, 54-58 иллюстрируют первый вариант способа приготовления. Примеры 73-91 иллюстрируют второй вариант. Примеры 24-38, 53, 59-72 иллюстрируют третий вариант.

Пример 1. Стадия 1. Пропитка солью с комплексным катионом. В химическом стакане готовят водную суспензию 2 г порошка диоксида титана (Hombikat UV-100 Sahtleben Chemie, кристаллическая модификация анатаз, удельная поверхность 350 м2/г) в 2 мл раствора, содержащего 16,2 мг [Pd(NH3)4]Cl2. Суспензию в колбе перемешивают. Затем образец диоксида титана высушивают в течение 2 ч при температуре 120°С. Получен полупродукт А.

Стадия 2. Пропитка солью с комплексным анионом. В химическом стакане готовят водную суспензию полупродукта А в 2 мл раствора, содержащего 32,2 мг K2[PtCl6]. Суспензию в колбе перемешивают. Затем образец диоксида титана высушивают в течение 2 ч при температуре 120°С. Получен полупродукт Б.

Стадия 3. Восстановление до металла. Из 1 г полупродукта Б готовят водную суспензию в 10 мл дистиллированной воды. Восстановление до металлов проводят свежеприготовленным водным раствором борогидрида натрия в количестве 1 мл (концентрация 120 мг/100 мл). После однократного центрифугирования мокрый осадок сушат при температуре 120°С в течение 2 ч.

Содержание металлов Pt и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,65 мас.% и 0,35 мас.% соответственно.

Пример 2. Стадия 1. Пропитка солью с комплексным катионом. В химическом стакане готовят водную суспензию 2 г мелких частиц пластмассы в 2 мл раствора, содержащего 41,4 мг [Со(NH3)5Cl]Br2. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт А.

Стадия 2. Пропитка солью с комплексным анионом. В химическом стакане готовят водную суспензию полупродукта А в 2 мл раствора, содержащего 57,0 мг Na2[PdBr4]. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт Б.

Стадия 3. Восстановление до металла. Из 1 г полупродукта Б готовят водную суспензию в 10 мл дистиллированной воды. Восстановление до металлов проводят свежеприготовленным водным раствором борогидрида натрия в количестве 1 мл (концентрация 120 мг/100 мл). После однократного центрифугирования мокрый осадок сушат при температуре 120°С в течение 2 ч.

Содержание металлов Со и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,36 мас.% и 0,64 мас.% соответственно.

Пример 3. Стадия 1. Пропитка солью с комплексным катионом. В химическом стакане готовят водную суспензию 2 г порошка алюминия в 2 мл раствора, содержащего 16,8 мг [Pt(NH3)4]Cl2. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт А.

Стадия 2. Пропитка солью с комплексным анионом. В химическом стакане готовят водную суспензию полупродукта А в 2 мл раствора, содержащего 36,5 мг Cs2[ReCl6]. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт Б.

Стадия 3. Восстановление до металла. Из 1 г полупродукта Б готовят водную суспензию в 10 мл дистиллированной воды. Восстановление до металлов проводят свежеприготовленным водным раствором борогидрида натрия в количестве 1 мл (концентрация 120 мг/100 мл). После однократного центрифугирования мокрый осадок сушат при температуре 120°С в течение 2 ч.

Содержание металлов Re и Pt в образце по данным рентгенофлюоресцентного анализа составляет 0,49 мас.% и 0,51 мас.% соответственно.

Пример 4. Стадия 1. Пропитка солью с комплексным катионом. В химическом стакане готовят водную суспензию 2 г керамики (ZrO2 с Y2О3) в 2 мл раствора, содержащего 17,9 мг [Cu(NH3)4]SO4. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт А.

Стадия 2. Пропитка солью с комплексным анионом. В химическом стакане готовят водную суспензию полупродукта А в 2 мл раствора, содержащего 36,4 мг Na2[Pt(SCN)4]. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт Б.

Стадия 3. Восстановление до металла. Из 1 г полупродукта Б готовят водную суспензию в 10 мл дистиллированной воды. Восстановление до металлов проводят свежеприготовленным водным раствором борогидрида натрия в количестве 1 мл (концентрация 120 мг/100 мл). После однократного центрифугирования мокрый осадок сушат при температуре 120°С в течение 2 ч.

Содержание металлов Cu и Pt в образце по данным рентгенофлюоресцентного анализа составляет 0,25 мас.% и 0,75 мас.% соответственно.

Пример 5. Образец готовят, как описано в примере 1, стадия 1 (получение полупродукта А) и стадия 2 (получение полупродукта Б).

Стадия 3. Восстановление до металла. 2 г полупродукта Б помещают в кварцевой лодочке в трубчатый реактор, нагреваемый разъемной печью. Через реактор пускают ток водорода со скоростью 20 мл/мин. Реактор нагревают до 300°С.

Содержание металлов Pt и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,65 мас.% и 0,35 мас.% соответственно.

Пример 6. Стадия 1. Пропитка солью с комплексным катионом. В химическом стакане готовят водную суспензию из 2 г частиц композитного материала (алюминий, покрытый оксидом алюминия) в 2 мл раствора, содержащего 41,4 мг [Со(NH3)5Cl]Br2. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт А.

Стадия 2. Пропитка солью с комплексным анионом. В химическом стакане готовят водную суспензию полупродукта А в 2 мл раствора, содержащего 57,0 мг Na2[PdBr4]. Суспензию в колбе перемешивают. Затем образец высушивают в течение 2 ч при температуре 120°С. Получен полупродукт Б.

Стадия 3. Восстановление до металла. 2 г полупродукта Б помещают в кварцевой лодочке в трубчатый реактор, нагреваемый разъемной печью. Через реактор пускают ток водорода со скоростью 20 мл/мин. Реактор нагревают до 300°С.

Содержание металлов Со и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,36 мас.% и 0,64 мас.% соответственно.

Пример 7. Образец готовят, как описано в примере 3, стадия 1 (получение полупродукта А) и стадия 2 (получение полупродукта Б).

Стадия 3. Восстановление до металла. 2 г полупродукта Б помещают в кварцевой лодочке в трубчатый реактор, нагреваемый разъемной печью. Через реактор пускают ток водорода со скоростью 20 мл/мин. Реактор нагревают до 300°С.

Содержание металлов Pt и Re в образце по данным рентгенофлюоресцентного анализа составляет 0,51 мас.% и 0,49 мас.% соответственно.

Пример 8. Образец готовят, как описано в примере 4, стадия 1 (получение полупродукта А) и стадия 2 (получение полупродукта Б).

Стадия 3. Восстановление до металла. 2 г полупродукта Б помещают в кварцевой лодочке в трубчатый реактор, нагреваемый разъемной печью. Через реактор пускают ток водорода со скоростью 20 мл/мин. Реактор нагревают до 300°С.

Содержание металлов Си и Pt в образце по данным рентгенофлюоресцентного анализа составляет 0,25 мас.% и 0,75 мас.% соответственно.

Пример 9. Образец готовят, как описано в примере 1 (стадии 1, 2 и 3). Далее проводят четвертую стадию.

Стадия 4. Обработка кислотой. В круглодонной колбе готовят водную суспензию 2 г полученного в предыдущих стадиях образца в 50 мл раствора серной кислоты концентрации 4 моль/литр. Далее колбу с суспензией термостатируют при температуре 60°С в течение 2 ч. При этом суспензию в колбе перемешивают. Далее колбу с суспензией выдерживают при комнатной температуре в течение 12 ч. Отмывку порошка производят 7-кратным центрифугированием. Затем образец высушивают в течение 2 ч при температуре 120°С.

Содержание металлов Pt и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,65 мас.% и 0,35 мас.% соответственно.

Пример 10. Образец готовят, как описано в примере 2 (стадии 1, 2 и 3). Далее проводят четвертую стадию.

Стадия 4. Обработка кислотой. В круглодонной колбе готовят водную суспензию 2 г полученного в предыдущих стадиях образца в 50 мл раствора фтористоводородной кислоты концентрации 0,1 моль/литр. Далее колбу с суспензией термостатируют при температуре 60°С в течение 2 ч. При этом суспензию в колбе перемешивают. Далее колбу с суспензией выдерживают при комнатной температуре в течение 12 ч. Отмывку порошка производят 7-кратным центрифугированием. Затем образец высушивают в течение 2 ч при температуре 120°С.

Содержание металлов Со и Pd в образце по данным рентгенофлюоресцентного анализа составляет 0,36 мас.% и 0,64 мас.% соответственно.

Пример 11. Образец готовят, как описано в примере 3 (стадии 1, 2 и 3). Далее проводят четвертую стадию.

Стадия 4. Обработка кислотой. В круглодонной колбе готовят водную суспензию 2 г полученного в предыдущих стадиях образца в 50 мл раствора хлористоводородной кислоты концентрации 0,013 моль/литр. Далее колбу с суспензией термостатируют при