Прессовая компенсационная подушка для формующего пресса и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к прессовым компенсационным подушкам для формующих прессов и способу их изготовления. Прессовая подушка выполнена в виде многослойной конструкции и содержит по меньшей мере один жесткий каркас из жесткого листа, перфорированного с получением отверстий с выступами, направленными в обе стороны от плоскости упомянутого листа, и по меньшей мере два амортизирующих эластичных слоя, покрытых антиадгезионным покрытием. Каждый амортизирующий эластичный слой выполнен из термостойкой латексной бумаги. Толщина листа жесткого каркаса составляет 0,035...2,0 мм. Отверстия перфорированного жесткого листа при его толщине 0,035...0,22 мм выполнены круглыми с диаметром 0,8...1,0 мм, а при толщине 0,22...2,0 мм - круглыми с диаметром 0,8...1,0 мм или прямоугольными с длиной 1,0...1,7 мм и шириной 0,8...1,0 мм. Использована термостойкая латексная бумага, выдерживающая нагрев до 400°С. Способ изготовления прессовой компенсационной подушки включает изготовление жесткого каркаса высокой теплопроводности, обкладку его эластичным амортизирующим слоем, нанесение антиадгезионного слоя, поперечную резку полотна прессовой подушки. Согласно изобретению жесткий каркас обкладывают термостойкой латексной бумагой с последующим валковым прессованием. В результате обеспечивается повышение эластических свойств, износостойкости и теплопроводности прессовой подушки, а также ее равномерная толщина по всей площади и равномерное распределение температуры и давления во время прессования. 2 н. и 5 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к прессовым компенсационным подушкам и способу их изготовления.

Прессовая компенсационная подушка применяется при прессовании в формующем прессе при изготовлении HPL-пластиков высокого давления - фольгированных и не фольгированных диэлектриков, стеклотекстолитов, гетинаксов в электротехническом, химическом производстве, при прессовании многослойных печатных плат в электротехническом, радиотехническом, электронном и других производствах, а также при прессовании слоистых материалов в строительном и мебельном производстве [1, 2, 3, 4, 5, 6, 7].

Известна прессовая компенсационная подушка для формующего пресса [5] многослойной конструкции, состоящая из жесткого каркаса и, по меньшей мере, двух амортизирующих слоев, изготовленных из реакционной смеси.

Известен состав реакционной смеси для изготовления прессовой компенсационной подушки для формующего пресса [6].

Известен способ изготовления прессовой компенсационной подушки для формующего пресса [7], где проводят: изготовление реакционной смеси, состоящей из восьми компонентов, которые необходимо предварительно подготовить: взвесить, расщепить на бегунах, распушить в дезинтеграторе, загрузить в смеситель, разогреть каучук и загрузить также в смеситель, изготовление жесткого перфорированного каркаса, на который наносится реакционная смесь [6] и методом валкового прессования формируется полотно прессовой компенсационной подушки, калибруется толщина полотна, разрезается на заданный размер, подвергается термообработке и упаковывается.

Недостатком данного способа изготовления прессовой компенсационной подушки является то, что процесс изготовления реакционной смеси является прерывистым, многооперационным и трудоемким, требует определенных производственных площадей, трудозатрат, используется много межоперационного оборудования, сырьевых компонентов.

Сущность изобретения

Аналогом прессовой компенсационной подушки и способа ее изготовления являются:

«Прессовая компенсационная подушка для формующего пресса» - патент на изобретение №2235642.

«Состав реакционной смеси для изготовления прессовой компенсационной подушки для формующего пресса» - патент на изобретение №2220848.

«Способ изготовления прессовой компенсационной подушки для формующего пресса» - патент на изобретение 2235643.

Техническим результатом предлагаемого изобретения является прессовая компенсационная подушка многослойной конструкции для формующего пресса и способ ее изготовления.

Прессовая подушка состоит из демпфирующего материала и отвечает всем требованиям, предъявляемым к прессовой подушке:

- равномерной толщиной по всей площади,

- высокими эластическими свойствами,

- повышенной износостойкостью,

- высокой теплопроводностью,

- способностью к равномерному распределению температуры и

давления во время прессования HPL-пластиков высокого давления - диэлектриков, многослойных печатных плат, а также слоистых материалов в формующем прессе в строительном и мебельном производстве.

Режим эксплуатации прессовой подушки:

температура прессования - до 400°С

удельное давление - 10-120 кг/см2.

Существенными признаками прессовой компенсационной подушки являются:

наличие многослойной конструкции, отличающейся тем, что:

состоит, по меньшей мере, из одного жесткого каркаса, перфорированного таким образом, что выступы перфорации направлены по обе стороны от плоскости листа, обеспечивают жесткому листу дополнительные пружинящие свойства, способствуют креплению эластичного слоя и предотвращают смещение ее по поверхности листа, и, по меньшей мере, двух амортизирующих эластичных слоев;

применение перфорации круглыми отверстиями диаметром 0,8-1,0 мм, дает возможность перфорировать стальную, медную или алюминиевую фольгу толщиной 35-200 мкм, что позволяет изготавливать более тонкие и гибкие прессовые подушки для прессования многослойных печатных плат;

эластичный слой прессовой подушки формируется из теплостойкой латексной бумаги;

наличие в эластичном слое (латексной бумаге) в качестве волокнистого теплостойкого армирующего наполнителя или асбеста хризотилового, или базальтового, или каолинового, или химических теплостойких волокон - углеродного волокна, арамидного волокна, стекловолокна или их отходов, или лубяных волокон увеличивает теплостойкость подушки и повышает температуру ее эксплуатации в формующем прессе до 400°С;

применение в качестве антиадгезионного покрытия или силиконовой или тефлоновой жидкости увеличивает теплостойкость прессовой подушки и позволяет эксплуатировать подушку при температуре до 400°С;

наличие противостарителей в латексной бумаге улучшает механические свойства подушки и увеличивает ее устойчивость к действию тепла, света, что повышает ее износостойкость;

наличие в латексной бумаге одоранта улучшает санитарно-гигиенические параметры подушки, так как при ее эксплуатации нет выделения неприятного запаха;

кроме того, жесткий каркас состоит из жесткого листа высокой теплопроводности, выбранного из группы, включающей в себя сталь, алюминий, медь и их сплавы;

в качестве каркаса применен стальной или другой жесткий лист толщиной 0,035-2,00 мм;

имеется связь между элементами многослойной конструкции:

жесткий каркас впрессован в эластичный слой (латексную бумагу), покрытый антиадгезионным слоем;

наличие геометрической формы: готовая прессовая подушка представляет собой изделие прямоугольной формы длиной до 2500 мм, шириной 1100-1800 мм, толщиной 0,5-3,5 мм, вес 1 м2 при толщине 1,5 мм равен 3,8 кг.

Существенными признаками способа изготовления прессовой компенсационной подушки для формующего пресса, отличающегося тем, что:

изготавливают жесткий каркас, обкладывают каркас латексной бумагой для формирования эластичного слоя полотна прессовой подушки, калибруют толщину прессовой подушки, наносят антиадгезионный слой, производят поперечную резку полотна прессовой подушки;

кроме того, жесткий лист каркаса подвергают перфорации, направляя выступы перфорации по обе стороны от плоскости листа, обеспечив жесткому каркасу дополнительные пружинящие свойства;

используют выступы перфорации для крепления латексной бумаги на поверхности жесткого каркаса;

отверстия перфорации могут быть прямоугольной или круглой формы, габаритные размеры отверстий перфорации:

прямоугольной формы - длина 1,0-1,7 мм, ширина 0,8-1,0 мм

круглой формы - диаметр отверстия 0,8-1,0 мм,

при этом отверстия располагают по 13-16 штук на 1 см2;

кроме того, для формирования эластичного слоя обкладывают жесткий каркас латексной бумагой с последующим прессованием между валами;

состав латексной бумаги для изготовления эластичного слоя прессовой компенсационной подушки, который в качестве связующего содержит теплостойкий латекс с вулканизующими добавками, волокнистый наполнитель, порошковый наполнитель при соотношении компонентов, в мас.%:

| связующее | 5,0-25,0 |

| волокнистый наполнитель | 10,0-40,0 |

| порошковый наполнитель | 60,0-75,0 |

| вулканизующая группа | 8,0-36,0 |

состав латексной бумаги, который содержит одорант и противостаритель для улучшения эксплуатационных свойств в количествах не более 0,25 % от веса латекса;

кроме того, в составе латексной бумаги, в котором в качестве связующего он содержит теплостойкий латекс или акриловый, или бутадиенметилстирольный, или бутадиеннитрильный, или фторкаучуковый, или силоксановый, или бутадиенстирольный, или нитрильный, или тройной этиленпропиленовый;

кроме того, в качестве теплостойкого армирующего волокнистого наполнителя латексная бумага содержит или асбест хризотиловый, или базальтовое волокно, или каолиновое волокно, или химческие теплостойкие волокна - углеродное волокно, арамидное волокно, стекловолокно или их отходы, или лубяные волокна, или их отходы, или отходы текстильной промышленности - очесы теплостойких волокон;

кроме того, в качестве теплостойкого порошкового наполнителя латексная бумага содержит или сурик железный, или барит, или оксид алюминия, или каолин, или жженую магнезию, эти вещества улучшают технологические свойства латексной бумаги - теплостойкость, вальцуемость при обкладке каркаса;

кроме того, в составе латексной бумаги в качестве одоранта - душистого вещества для устранения неприятного запаха, выделяющегося при прессовании, он содержит или саталидоль, или мустерон, или кедрон, или веротон, или верниколь, или мирценаль, или ирон, или гераниоль, или другие одоранты в зависимости от примененного теплостойкого латекса;

также в составе латексной бумаги содержится противостаритель или диафен ФП, или сантофлекс IP, или продукт - 401 N, или хинол ЭД, или другие противостарители в зависимости от примененного теплостойкого латекса;

наносят антиадгезионный слой на установке нанесения антиадгезионного слоя методом распыления из форсунок.

Другие характеристики

Прессовая подушка обладает отличными механическими свойствами: легкая, прекрасно режется и раскраивается на нужные размеры без расслоения по торцам на обычном технологическом оборудовании, легко штампом пробиваются и сверлятся на сверлильном станке технологические отверстия, к ее поверхности не пристает расплавленная смола, которая образуется при прессовании термореактивных смол, имеет гладкую поверхность и может применяться при прессовании в автоматическом режиме работы формующих прессов, где укладка и снятие подушки происходит механически с помощью вакуумных присосок, прекрасно выдерживает цикличное многократное давление гидравлического пресса, равномерно распределяет давление и температуру от плит пресса по всей поверхности прессования и восстанавливает свои эластические свойства после снятия давления, способна поглощать и компенсировать неравномерность усилия прессования, температуры и толщины прессуемого материала, обуславливаемую недостаточной точностью усилия прессового механизма, отсутствует «рамочный» эффект при прессовании изделий различной длины и ширины, придает прессуемым изделиям исключительно повышенные качества. Увеличивается выход готовой продукции за счет повышения ее качеств.

Краткое содержание фигур.

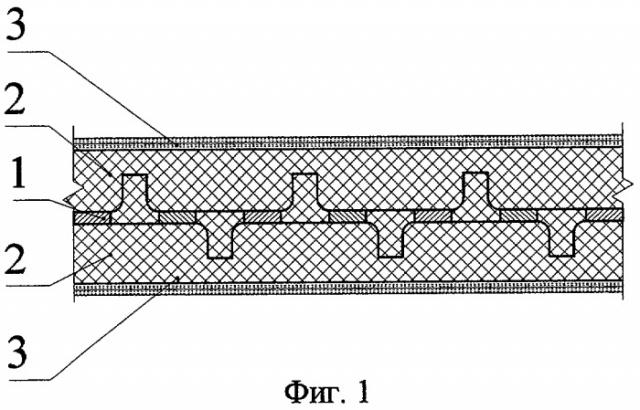

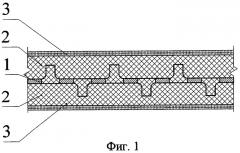

Фиг.1 - поперечное сечение прессовой подушки, изготовленной способом, описанным в данном изобретении.

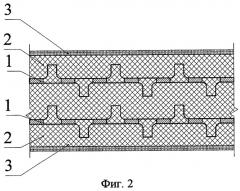

Фиг.2 - поперечное сечение еще одного вида прессовой подушки, изготовленной способом, описанным в данном изобретении.

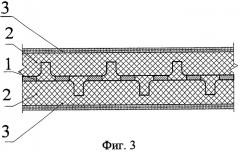

Фиг.3 - поперечное сечение очередного вида исполнения прессовой подушки, изготовленной способом, описанным в данном изобретении.

Способ изготовления прессовой подушки

Технологический процесс способа изготовления прессовой подушки представляет собой совокупность технологических операций, устанавливает последовательность и порядок выполнения технологических операций изготовления прессовой подушки.

1. Перечень и последовательность технологических операций:

- изготовление жесткого каркаса;

- обкладка каркаса латексной бумагой;

- нанесение антиадгезионного слоя и калибровка толщины полотна подушки;

- поперечная резка полотна прессовой подушки.

2. Материалы, применяемые для изготовления прессовой подушки.

В таблице 1 приведен перечень исходного сырья и реагентов, применяемых при изготовлении прессовой подушки.

| Таблица 1 | |

| Наименование | Назначение |

| Стальной или медный или алюминиевый лист толщиной 0,035-2,00 мм шириной 1100-1800 мм | Для изготовления жесткого каркаса подушки |

| Теплостойкая латексная бумага шириной 1100-1800 мм толщиной 0,2-1,5 мм | Для формирования эластичного слоя |

| Силиконовая жидкость или тефлоновая жидкость | Для нанесения антиадгезионного покрытия |

3. Режим технологического процесса изготовления прессовой подушки.

В таблице 2 приведен режим технологического процесса изготовления прессовой подушки.

| Таблица 2 | ||

| Наименование операции | Единицы измерения | Показатель |

| 1 | 2 | 3 |

| 1. Изготовление жесткого каркаса: | ||

| - скорость движения стальной ленты, не более | м/сек | 1,2 |

| - количество отверстий на 1см2 | штук/см2 | 13-16 |

| 2. Обкладка каркаса латексной бумагой: | ||

| - скорость движения стальной ленты, не более | м/сек | 1,2 |

| 3. Нанесение антиадгезионного слоя: | ||

| - толщина слоя | мм | 0,02-0,05 |

| - скорость движения полотна подушки, не более | м/сек | 1,2 |

| 4. Нарезка полотна подушки на листы: | ||

| - длина, не более | мм | 2500 |

| - толщина | мм | 0,5-3,5 |

Изготовление жесткого каркаса

Каркас прессовой подушки состоит из одного или двух жестких листов, которые обладают высокой теплопроводностью.

Наиболее предпочтительными материалами для этого являются (листовая сталь, медь, алюминий или их сплавы, листы из таких обладающих теплостойкостью смол, как полиимидная, полисульфоновая и другие с металлическими волокнами или металлическим порошком. Толщина жесткого листа 0,035-2,0 мм.

Сталь для изготовления прессовой подушки применяют в виде рулонной жести толщиной 0,25 мм, шириной 1100-1800 мм.

Рулон жести с помощью приводной тележки и подъемного устройства надевают на планки шпинделя разматывающего устройства, оснащенного пневмоприводом. Разматывают жесть с рулона тянущими валками, стальная лента поступает на валковую подачу перфорационного пресса. Пресс оснащен специальным штампом, основным рабочим органом которого являются зубчатые гребенки. Гребенки располагают в верхней и нижней половинках штампа для получения заусенцев с обеих сторон листа. Выступы перфорации образуются по обе стороны от плоскости листа, что придает жесткому стальному листу дополнительные пружинящие свойства. Жесть прокалывается зубчатыми гребенками и тянущие валки выводят перфорированный участок из зоны перфорации, подавая новый участок жести для перфорации. Тянущие валки перфорационного пресса обрезинены, что позволяет избежать загиба заусенцев каркаса.

Количество отверстий 13-16 штук/см2.

Размер: прямоугольных отверстий - длина 1,0-1,7 мм, ширина 0,8-1,0 мм,

круглых отверстий - диаметр 0,8-1,0 мм.

Скорость движения стальной ленты не более 1,2 м/сек.

Обкладка каркаса латексной бумагой

Для изготовления прессовой компенсационной подушки применяют латексную бумагу толщиной 0,20-1,5 мм, шириной 1100-1800 мм.

Перфорированную жесть после пресса вытягивают с помощью правильно-вытяжного устройства и подают на каландр, куда одновременно с рулонов сверху и снизу подводят бумагу. Прессовую подушку изготавливают на двухвалковом каландре с вертикальным расположением валков. Валки каландра характеризуются одинаковыми диаметрами и частотой вращения. Прессовая подушка имеет жесткий допуск по толщине в пределах одного листа - 0,1 мм. Поэтому точность изготовления валков и сборки валков должна быть достаточно высокой. Каландр снабжен устройством для регулирования межвалкового зазора, так как от этого зависит толщина прессовой подушки, а также приспособлениями, регулирующими положение перфорированного каркаса и латексной бумаги. Сборка конструкции прессовой подушки происходит при совместном обжатии (прессовании) валками каландра бумаги и каркаса. При попадании в зазор бумага накалывается на заусенцы каркаса, а затем, в результате их загиба, она сцепляется с каркасом. При обкладке каркас деформируется и бумага уплотняется. Это необходимо учитывать при выборе требуемой толщины бумаги в исходном состоянии и толщины подушки после изготовления. Требуемую толщину прессовой подушки достигают регулировкой зазора каландра и количеством слоев и толщиной применяемой латексной бумаги.

Толщина полотна прессовой подушки 0,5-3,5 мм.

Скорость движения полотна подушки не более 1,2 м/сек.

В случае изготовления прессовой подушки с двумя жесткими каркасами используют два разматывающих устройства, две машины для перфорации жесткого каркаса параллельно и одновременно подают их на обкладку латексной бумагой, которая укладывается сверху, снизу и между жесткими каркасами с трех разматывающих устройств.

Нанесение антиадгезионного слоя

Для снижения адгезии прессовой подушки к стальным прокладочным листам при прессовании в формующем прессе на наружную поверхность эластичного слоя наносят разделительный антиадгезионный слой. После каландра полотно подушки поступает на установку нанесения антиадгезионного слоя, проходит между форсунками, через которые распыляется силиконовая или тефлоновая жидкость на обе поверхности полотна подушки. Этот слой кроме антиадгезионных свойств придает подушке дополнительную теплостойкость.

Затем калибруют толщину полотна подушки специальными валками.

Толщина антиадгезионного слоя 0,02-0,05 мм.

Скорость движения полотна подушки не более 1,2 м/сек.

Поперечная резка полотна прессовой подушки

Далее полотно поступает на устройство поперечной резки полотна подушки на листы заданной длины. Готовая прессовая подушка представляет собой изделие прямоугольной формы, толщиной 0,5-3,5 мм, шириной 1100-1200 мм, длиной до 2500 мм. Вес 1 м2 прессовой подушки при толщине 1,5 мм равен 3,8 кг.

Совокупность технологических операций, их последовательный порядок и условия их осуществления обеспечивают изготовление прессовой подушки, соответствующей требованиям, предъявляемым к прессовой подушке, а именно: равномерная толщина по всей поверхности подушки, повышенная износоустойчивость, высокие эластические свойства, высокая теплопроводность, способность к равномерному распределению температуры и давления по всему объему прессовой подушки.

Описание предпочтительного способа изготовления прессовой подушки

Пример 1

Прессовая подушка, изображенная на фиг.1, состоит из одного жесткого каркаса (1), двух эластичных слоев (2), антиадгезионного слоя (3), который наносится на наружную поверхность прессовой подушки.

Сталь для изготовления прессовой подушки применяют в виде рулонной жести толщиной 0,22 мм, шириной 1100 мм.

Рулон жести с помощью приводной тележки и подъемного устройства надевают на планки шпинделя разматывающего устройства, оснащенного пневмоприводом. Разматывают жесть с рулона тянущими валками, стальная лента поступает на валковую подачу перфорационного пресса. Пресс оснащен специальным штампом, основным рабочим органом которого являются зубчатые гребенки. Гребенки располагают в верхней и нижней половинках штампа для получения заусенцев с обеих сторон листа. Выступы перфорации образуются по обе стороны от плоскости листа, что придает жесткому стальному листу дополнительные пружинящие свойства. Жесть прокалывается зубчатыми гребенками и тянущие валки выводят перфорированный участок из зоны перфорации, подавая новый участок жести для перфорации. Тянущие валки перфорационного пресса обрезинены, что позволяет избежать загиба заусенцев каркаса.

Количество отверстий перфорации 16 штук/см2.

Размер прямоугольных отверстий: длина 1,0 мм, ширина 0,8 мм.

Скорость движения стальной ленты не более 0,9 м/сек.

Для изготовления прессовой компенсационной подушки применяют теплостойкую латексную бумагу толщиной 1,5 мм.

Перфорированную жесть после штамповочного пресса вытягивают с помощью правильно-вытяжного устройства и подают на каландр, куда одновременно с 2 рулонов сверху и снизу подводят латексную бумагу. Прессовую подушку изготавливают на двухвалковом каландре с вертикальным расположением валков. Валки каландра имеют одинаковые диаметры и частоту вращения. Сборка конструкции прессовой подушки происходит при совместном обжатии (прессовании) валками каландра бумаги и каркаса. При попадании в зазор бумага накалывается на заусенцы каркаса, а затем в результате их загиба она сцепляется с каркасом. Требуемую толщину полотна прессовой подушки достигают регулировкой зазора каландра.

Толщина полотна изготовленной прессовой подушки 1,5 мм.

Скорость движения полотна подушки не более 0,9 м/сек.

После каландра полотно подушки поступает на установку нанесения антиадгезионного слоя, проходит между форсунками, через которые распыляется силиконовая жидкость на обе поверхности полотна подушки. Этот слой кроме антиадгезионных свойств придает подушке дополнительную теплостойкость.

Затем калибруют толщину полотна подушки специальными валками.

Толщина антиадгезионного слоя 0,02 мм.

Скорость движения полотна подушки не более 0,9 м/сек.

Далее полотно поступает на устройство поперечной резки полотна подушки на листы заданной длины.

Прессовая подушка (фиг.1), изготовленная по описанному способу, испытывалась при изготовлении фольгированных диэлектриков при температуре 180°С и удельном давлении 90-100 кг/см2 и выдержала более 100 прессовок без видимых дефектов прессовой подушки - расслоения. Фольгированные диэлектрики соответствуют требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы, толщиной 2,0 мм, шириной 1100 мм, длиной 1500 мм.

Пример 2

Прессовая подушка, изображенная на фиг.2, состоит из двух жестких каркасов (1), эластичного слоя (2), антиадгезионного слоя (3). Сталь для изготовления прессовой подушки применяют в виде рулонной жести толщиной 0,22 мм шириной 1100 мм.

Для изготовления подушки с двумя жесткими каркасами устанавливается два размоточных устройства, два перфорационных штампа, три рулона латексной бумаги, технологический процесс изготовления двух жестких каркасов прессовой подушки идет одновременно и параллельно, а обкладка их латексной бумагой идет одновременно с трех рулонов - с первого снизу, со второго сверху, с третьего - между каркасами.

Рулоны жести с помощью приводной тележки и подъемного устройства надевают на планки шпинделей разматывающих устройств, оснащенных пневмоприводом. Разматывают жесть с рулона тянущими валками, стальная лента поступает на валковую подачу перфорационного пресса. Пресс оснащен специальным штампом, основным рабочим органом которого являются зубчатые гребенки. Гребенки располагают в верхней и нижней половинках штампа для получения заусенцев с обеих сторон листа. Выступы перфорации образуются по обе стороны от плоскости листа, что придает жесткому стальному листу дополнительные пружинящие свойства. Жесть прокалывается зубчатыми гребенками и тянущие валки выводят перфорированный участок из зоны перфорации, подавая новый участок жести для перфорации. Тянущие валки перфорационного пресса обрезинены, что позволяет избежать загиба заусенцев каркаса.

Количество отверстий перфорации 13 штук/см2.

Размер прямоугольных отверстий: длина 1,7 мм, ширина 1,0 мм.

Скорость движения стальной ленты не более 0,9 м/сек.

Для изготовления прессовой компенсационной подушки применяют 2 рулона теплостойкой латексной бумаги толщиной 1,5 мм для наружных слоев и один рулон теплостойкой латексной бумаги толщиной 1,0 мм для внутреннего слоя, ширина латексной бумаги 1100 мм.

Перфорированную жесть после штамповочных прессов вытягивают с помощью правильно-вытяжных устройств и подают на каландр, куда одновременно с 3 рулонов сверху и снизу и между каркасами подводят латексную бумагу. Прессовую подушку изготавливают на двухвалковом каландре с вертикальным расположением валков. Валки каландра имеют одинаковые диаметры и частоту вращения. Сборка конструкции прессовой подушки происходит при совместном обжатии (прессовании) валками каландра бумаги и каркаса. При попадании в зазор бумага накалывается на заусенцы каркаса, а затем в результате их загиба она сцепляется с каркасом. Требуемую толщину полотна прессовой подушки достигают регулировкой зазора каландра.

Толщина полотна изготовленной прессовой подушки 3,5 мм.

Скорость движения полотна подушки не более 0,9 м/сек.

После каландра полотно подушки поступает на установку нанесения антиадгезионного слоя, проходит между форсунками, через которые распыляется силиконовая жидкость на обе поверхности полотна подушки. Этот слой кроме антиадгезионных свойств придает подушке дополнительную теплостойкость.

Затем калибруют толщину полотна подушки специальными валками.

Толщина антиадгезионного слоя 0,04 мм.

Скорость движения полотна подушки не более 0,9 м/сек.

Далее полотно поступает на устройство поперечной резки полотна подушки на листы заданной длины.

Прессовая подушка (фиг.2), изготовленная по описанному способу, испытывалась при изготовлении фольгированных диэлектриков при температуре 180°С и удельном давлении 90-100 кг/см2 и выдержала более 100 прессовок без видимых дефектов прессовой подушки - расслоения. Фольгированные диэлектрики соответствуют требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы, толщиной 3,5 мм, шириной 1100 мм, длиной 1500 мм.

Пример 3

Прессовая подушка, изображенная на фиг.3, состоит из одного жесткого каркаса (1), эластичного слоя (2), антиадгезионного слоя (3), который наносится на наружную поверхность прессовой подушки.

Для изготовления жесткого каркаса прессовой подушки применяют медную фольгу в виде рулона толщиной 100 микрон, шириной 1100 мм.

Рулон медной фольги с помощью приводной тележки и подъемного устройства надевают на планки шпинделя разматывающего устройства, оснащенного пневмоприводом. Разматывают фольгу с рулона тянущими валками, медная лента поступает на валковую подачу перфорационного пресса. Пресс оснащен специальным штампом, основным рабочим органом которого являются зубчатые гребенки. Гребенки располагают в верхней и нижней половинках штампа для получения заусенцев с обеих сторон листа. Выступы перфорации образуются по обе стороны от плоскости листа, что придает жесткому медному листу дополнительные пружинящие свойства. Фольга прокалывается зубчатыми гребенками и тянущие валки выводят перфорированный участок из зоны перфорации, подавая новый участок фольги для перфорации. Тянущие валки перфорационного пресса обрезинены, что позволяет избежать загиба заусенцев каркаса.

Количество отверстий перфорации 16 штук/см2.

Диаметр отверстий: 1,0 мм.

Скорость движения стальной ленты не более 0,5 м/сек.

Для изготовления прессовой компенсационной подушки применяют теплостойкую латексную бумагу толщиной 0,65 мм.

Перфорированную медную фольгу после штамповочного пресса вытягивают с помощью правильно-вытяжного устройства и подают на каландр, куда одновременно с 2 рулонов сверху и снизу подводят латексную бумагу. Прессовую подушку изготавливают на двухвалковом каландре с вертикальным расположением валков. Валки каландра имеют одинаковые диаметры и частоту вращения. Сборка конструкции прессовой подушки происходит при совместном обжатии (прессовании) валками каландра бумаги и каркаса. При попадании в зазор, бумага накалывается на заусенцы каркаса, а затем, в результате их загиба, она сцепляется с каркасом. Требуемую толщину полотна прессовой подушки достигают регулировкой зазора каландра.

Толщина полотна изготовленной прессовой подушки 1,0 мм.

Скорость движения полотна подушки не более 0,5 м/сек.

После каландра полотно подушки поступает на установку нанесения антиадгезионного слоя, проходит между форсунками, через которые распыляется силиконовая жидкость на обе поверхности полотна подушки. Этот слой кроме антиадгезионных свойств придает подушке дополнительную теплостойкость.

Затем калибруют толщину полотна подушки специальными валками.

Толщина антиадгезионного слоя 0,02 мм.

Скорость движения полотна подушки не более 0,5 м/сек.

Далее полотно поступает на устройство поперечной резки полотна подушки на листы заданной длины.

Прессовая подушка (фиг.3), изготовленная по описанному способу, испытывалась при изготовлении многослойных печатных плат при температуре 180°С и удельном давлении 20 кг/см2 и выдержала более 50 прессовок без видимых дефектов прессовой подушки - расслоения. Изготовленные многослойные печатные платы соответствуют требованиям технической документации.

Готовая прессовая подушка представляет собой изделие прямоугольной формы, толщиной 1,0 мм, шириной 1100 мм, длиной 500 мм.

Источники информации

1. Технологические процессы производства фольгированных и нефольгированных стеклотекстолитов и гетинаксов ТО.ТП.12.АОЗТ завод «Молдавизолит», 2001 г., стр.15, стр.33.

2. Хушка Манфред «Введение в технологию прессования многослойных печатных плат».

3. Патент США 4461800, В 29 D 17/00, В 29 С 3/00, В 32 В 5/32, 1984 г.

4. О.В.Бобылев, Н.В.Никулин, Н.В.Русанов, В.И.Цыганов «Технология производства электроизоляционных материалов и изделий», М.: Энергия, 1997 г. стр.176.

5. Патент на изобретение №2235642 «Прессовая компенсационная подушка для формующего пресса», РФ.

6. Патент на изобретение №2220848 «Состав реакционной смеси для изготовления прессовой компенсационной подушки», РФ.

7. Патент на изобретение №2235643 «Способ изготовления прессовой компенсационной подушки для формующего пресса», РФ.

1. Прессовая компенсационная подушка для формующего пресса, выполненная в виде многослойной конструкции, содержащей по меньшей мере один жесткий каркас из жесткого листа, перфорированного с получением отверстий с выступами, направленными в обе стороны от плоскости упомянутого листа, и по меньшей мере два амортизирующих эластичных слоя, покрытых антиадгезионным покрытием, отличающаяся тем, что каждый амортизирующий эластичный слой выполнен из термостойкой латексной бумаги, толщина листа жесткого каркаса составляет 0,035...2,0 мм, отверстия перфорированного жесткого листа при его толщине 0,035...0,22 мм выполнены круглыми диаметром 0,8...1,0 мм, а при толщине 0,22...2,0 мм - круглыми диаметром 0,8...1,0 мм или прямоугольными длиной 1,0...1,7 мм и шириной 0,8...1,0 мм.

2. Подушка по п.1, отличающаяся тем, что использована термостойкая латексная бумага, выдерживающая нагрев до 400°С.

3. Подушка по п.1, отличающаяся тем, что в качестве антиадгезионного покрытия использована силиконовая или тефлоновая жидкость.

4. Подушка по п.1, отличающаяся тем, что жесткий лист выполнен из материала с высокой теплопроводностью, выбранного из группы, включающей сталь, алюминий, медь и их сплавы.

5. Подушка по п.1, отличающаяся тем, что жесткий лист выполнен из материала с высокой теплопроводностью, выбранного из группы, включающей полиамидную или полисульфоновую смолу с металлическими волокнами или порошком.

6. Способ изготовления прессовой компенсационной подушки, включающий изготовление жесткого каркаса высокой теплопроводности, обкладку его эластичным амортизирующим слоем, нанесение антиадгезионного слоя, поперечную резку полотна прессовой подушки, отличающийся тем, что осуществляют обкладывание жесткого каркаса термостойкой латексной бумагой и последующее его валковое прессование.

7. Способ по п.6, отличающийся тем, что антиадгезионный слой наносят распылением.