Клапан для аэрозольного порошка

Иллюстрации

Показать всеИзобретение относится к клапанам для выдачи порошков, находящихся в емкостях под давлением в виде суспензии в сжиженных пропеллентах. Аэрозольный клапан имеет ниже канавки корпус клапана с множеством вертикальных шлицов, которые имеют верхние поверхности с минимальной площадью, контактирующие с прокладкой в закрытом состоянии клапана. Канавка имеет верхнюю кольцевую поверхность, промежуточную суженную часть с отверстием (отверстиями) клапана и нижнюю кольцевую поверхность, продолжающуюся вниз и наружу под острым углом к горизонтали от суженной части к корпусу клапана для соединения с наружной периферией корпуса клапана на уровне вершин шлицов. Круто наклоненная кольцевая нижняя поверхность канавки имеет форму усеченного конуса или выпуклую форму и не имеет никаких горизонтальных или вогнутых частей для накопления порошка. Прокладка уплотняет нижнюю поверхность канавки при закрытом положении клапана и вытирает нижнюю поверхность канавки, когда клапан перемещается из открытого в закрытое положение, так что порошок падает с канавки в окружные промежутки между шлицами. Изобретение обеспечивает оптимальное использование пропеллента и продукта без их утечек. 4 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение относится к клапанам для выдачи продуктов из емкостей под давлением, а конкретнее к аэрозольным клапанам для выдачи порошков, находящихся в таких емкостях в виде суспензии в сжиженных пропеллентах.

В случае традиционного клапанного аэрозольного устройства, вертикально действующий аэрозольный клапан открывают для выпуска продукта, надавливая на кнопку или колпачок, прикрепленный к верхней части выступающего вверх штока аэрозольного клапана. При освобождении кнопки клапан закрывается пружиной, действующей на клапан. Корпус клапана, расположенный у нижней части штока, имеет верхнюю горизонтальную непрерывную уплотнительную поверхность, окружающую шток клапана. Когда клапан аэрозольной упаковки закрыт, эта верхняя горизонтальная поверхность поджимается пружиной, действующей на корпус клапана, к уплотнительной прокладке клапана. Когда клапан находится в закрытом положении, одно или более отверстий в штоке клапана расположены выше нижней поверхности прокладки клапана. Шток клапана продолжается через центральное отверстие в прокладке, и кольцевая поверхность центрального отверстия может обеспечить радиально действующее вторичное уплотнение штока клапана, когда клапан закрыт. Когда клапан открывают нажатием на кнопку, шток клапана перемещается вниз и его одно или более отверстий будут перемещаться к положению ниже прокладки. Теперь продукт в аэрозольной емкости под действием пропеллента проходит вверх по традиционной погружной трубке в клапанную коробку, которая окружает шток и корпус клапана, затем вверх для течения по верхней горизонтальной поверхности корпуса клапана, окружающей шток клапана, через одно или более отверстий в штоке клапана, вверх через шток клапана и наружу через выпускное сопло в кнопке или колпачке, прикрепленном к верхней части штока клапана.

Вышеописанный традиционный аэрозольный клапан используют для выдачи многих продуктов, включая, в частности, в аспектах, относящихся к настоящему изобретению, продукты, содержащие порошок, суспендированный в сжиженном пропелленте. Также продукты включают антиперспиранты, дезодоранты, спрэй для ног и т.д. К сожалению, работа традиционного аэрозольного клапана ухудшается при накоплении порошка на вышеописанной верхней горизонтальной уплотнительной поверхности корпуса клапана, когда порошкообразный продукт выпускают из аэрозольного баллона. Это накопление порошка препятствует полному повторному уплотнительному действию клапана, так что после освобождения кнопки клапан остается частично открытым. В результате этого аэрозольная емкость теряет давление даже тогда, когда ее не используют, а утечка пропеллента может ухудшить или свести к нулю полезность аэрозольной емкости после нескольких срабатываний клапана. Эта проблема обостряется, поскольку в настоящее время желательно обеспечивать высокое содержание порошка в распыляемом продукте, например, 50-60 вес.% сухого вещества в случае некоторых порошковых антиперспирантов, когда в их состав входят порошок и другие сухие вещества.

Предпринимались попытки преодоления вышеуказанных проблем порошковых клапанов, один пример раскрыт в патенте Великобритании 1216655, в котором на вышеуказанную верхнюю горизонтальную уплотнительную поверхность корпуса клапана (или на нижнюю уплотнительную поверхность прокладки) помещено множество концентричных ребер с острыми верхними краями, окружающих шток клапана. Острые верхние края взаимодействуют с прокладкой с образованием уплотнительных поверхностей клапана, и когда приведением клапана в действие выпускают порошкообразный продукт, накопление порошка, как предполагается, происходит внутри и снаружи концентричных ребер, а также во впадинах между ними, но не на вершинах ребер. Однако все еще возможно значительное скопление порошка в этих впадинах, что, в конце концов, будет препятствовать уплотняющему действию клапана.

Следующая попытка преодоления вышеуказанных проблем порошковых клапанов описана в патенте США 3773064, в котором кольцевая канавка окружает шток клапана с отверстиями, расположенными в конической, сужающейся наружу части у верха канавки, а уплотнительная прокладка вставлена в канавку и вокруг конической части. Для улучшения уплотнения в прокладку вдавливается цилиндрический выступ в пазу. Однако сложные поверхности, включая поверхность дна канавки, все еще оставляют возможности для накопления порошка в этой конструкции, особенно при современных потребностях в порошкообразных продуктах, имеющих высокое содержание сухих веществ.

Еще одна попытка преодоления вышеуказанных проблем порошковых клапанов описана в патенте США № 4013197, в котором отверстие клапана находится в прямой части штока, канавка расположена ниже отверстия клапана, а прокладка находится частично в канавке и частично снаружи ее, когда клапан закрыт с образованием первичного уплотнения на прямой части штока ниже отверстия клапана и вторичного уплотнения в канавке. Как полагают, при закрывании клапана прокладка стирает порошок с уплотнительных поверхностей. Эта конструкция требует чрезмерного перемещения штока при нажатии на него для передвижения отверстия клапана от положения выше прокладки в положение ниже нее и происходит чрезмерный прогиб прокладки, так как прокладка входит в канавку и выходит из нее при открывании и закрывании клапана. Кроме того, в корпусе клапана используется чрезмерное количество материала, так как для размещения канавки и прокладки такой формы требуется широкая окружность. Кроме того, на горизонтальной кольцевой поверхности ниже (или выше) канавки на корпусе клапана будет накапливаться порошок, нарушающий вторичное уплотнение ниже канавки.

Успешная попытка преодоления вышеуказанных проблем порошковых клапанов раскрыта в патенте США № 5975378 от 2 ноября 1999 г. (заявитель), который включен в данное описание путем ссылки и в котором исключена обычная верхняя горизонтальная уплотнительная поверхность корпуса клапана вокруг его штока. Уплотнение клапана обеспечивается только в радиальных направлениях к штоку клапана посредством плотно установленной прокладки, окружающей шток клапана. Наружная поверхность штока клапана является прямой вверх и вниз цилиндрической поверхностью, имеющей, например, два боковых входных отверстия и не содержащей обычную канавку под прокладку, известную из уровня техники. В конструкции согласно этому патенту не имеется никаких горизонтальных уплотнительных поверхностей и никакой из обычных поверхностей канавки, на которых мог бы скапливаться порошок, ухудшая уплотнительную функцию клапана или закупоривая отверстия. Нижний корпус клапана является продолжением прямого штока клапана, за исключением множества узких, вертикально продолжающихся шлицов, расположенных на расстоянии друг от друга по окружности корпуса клапана с большими окружными промежутками между соседними шлицами в каждой паре шлицов. Каждый из множества шлицов сужается внутрь в окружном направлении по мере приближения шлица к его верхнему пределу, и вершина каждого шлица имеет минимальную площадь горизонтальной поверхности. Когда порошковый клапан закрыт, вершина каждого шлица упирается в уплотнительную прокладку, что ограничивает обратное перемещение вверх штока клапана под действием клапанной пружины. Минимальная горизонтальная площадь поверхности вершины каждого шлица приводит к минимальной отдельной и общей площади горизонтальной поверхности наверху шлицов, что, таким образом, предотвращает накопление порошка на вершинах шлицов, оказывающее неблагоприятное влияние на уплотнение клапана. Большие окружные промежутки между шлицами позволяют порошку падать вниз между шлицами и от прокладки, когда клапан закрыт, что таким образом предотвращает какое-либо накопление порошка на прокладке и в отверстиях штока, нарушающее уплотнение клапана или вызывающее закупоривание отверстий штока.

Настоящее изобретение также обеспечивает аэрозольный порошковый клапан, который устраняет проблему накопления порошка, препятствующего уплотнительному действию клапана. Настоящее изобретение включает некоторые аспекты ранее полученного заявителем патента США № 5975378 в сочетании с альтернативной конструкцией штока, имеющего канавку штока, имеющую особый профиль для удерживания прокладки. Настоящее изобретение особенно полезно для распыления порошкообразных продуктов, имеющих более высокое содержание сухого вещества.

Конкретнее, настоящее изобретение использует вышеописанную шлицевую конструкцию согласно ранее выданному заявителю патенту США 5975378, но при этом, согласно изобретению, над шлицами в штоке имеется паз, продолжающийся в наружную стенку штока и окружающий ее. Через стенку штока продолжаются одно или более отверстий клапана для сообщения как с выпускным каналом штока, так и с канавкой штока. Уплотнительная прокладка клапана с ее центральным отверстием окружает шток клапана и продолжается в канавку штока. Канавка штока образована сверху вниз верхней кольцевой поверхностью, продолжающейся вниз и внутрь от наружной поверхности штока, продолжающейся вниз промежуточной суженной частью и нижней кольцевой поверхностью, продолжающейся вниз и наружу от суженной части к периферии корпуса клапана. Нижняя, продолжающаяся вниз и наружу поверхность канавки продолжается под крутым углом к горизонтали и является либо поверхностью в форме усеченного конуса, либо слегка выпуклой поверхностью с небольшим радиусом кривизны по причинам, которые будут обсуждаться далее. Угол продолжающейся вниз поверхности к горизонтали может быть, например, порядка пятидесяти градусов, а выпуклая поверхность может иметь, например, радиус кривизны в 0,091 дюйма. Это является лишь примерами, но важно то, что нижняя сторона канавки, контактирующая с прокладкой, не имеет горизонтальных или вогнутых поверхностей, либо подобных им поверхностей, на которых во время работы клапана происходило бы накопление порошка, приводящее к утечке между нижней и промежуточной поверхностями канавки и прокладкой и/или к закупориванию отверстий клапана из канавки штока в выпускной канал штока. Кроме того, важным является то, что профиль нижней части канавки штока обеспечивает средство для удаления любого порошка, который мог прилипнуть к поверхности, с крутым наклоном продолжающейся вниз и наружу. Когда порошковый клапан по изобретению закрыт, прокладка, продолжающаяся в паз, обеспечивает уплотнение против нижней части канавки штока. Когда приводят в действие порошковый клапан, шток клапана опускается, а нижняя часть канавки штока соответственно оказывается ниже и на расстоянии от прокладки.

Прокладка частично сгибается от канавки штока и, таким образом, больше не уплотняет отверстий клапана, продолжающихся от канавки до выпускного канала штока. Когда со штока клапана снимается воздействующее на него усилие, шток начинает подниматься под действием пружины клапана. По мере того, как это происходит, нижняя и внутренняя части прокладки вытирают промежуточную поверхность канавки и продолжающуюся под крутым углом вниз и наружу нижнюю поверхность канавки для удаления любого порошка, прилипшего к указанным поверхностям, в направлении наружу к периферии корпуса клапана, где такой порошок будет падать между шлицами.

Таким образом, аэрозольный порошковый клапан по изобретению исключает любое вредное накопление порошка благодаря как крутой и предпочтительно закругленной нижней поверхности канавки, так и вытирающему ее действию прокладки, когда клапан закрывается из своего открытого положения. Это происходит во всех последующих циклах работы порошкового клапана, в результате чего утечка является незначительной и обеспечивается оптимальное использование пропеллента и продукта в аэрозольной емкости.

Другие отличительные признаки и преимущества настоящего изобретения будут понятны из последующих описания, чертежей и формулы изобретения.

Краткое описание чертежей

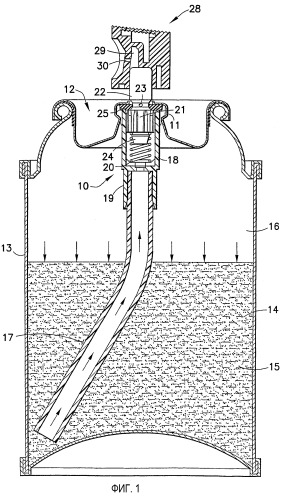

Фиг. 1 - вид сбоку в сечении порошкового клапана в сборе по изобретению, установленного в аэрозольной емкости,

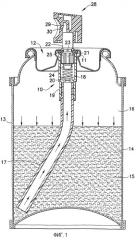

фиг. 2 - увеличенный вид сбоку в сечении порошкового клапана в сборе по изобретению, в закрытом положении клапана,

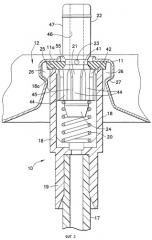

фиг. 3 - увеличенный вид сбоку в сечении порошкового клапана в сборе по изобретению, в открытом положении клапана,

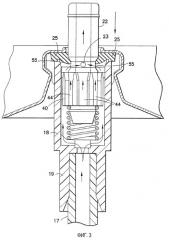

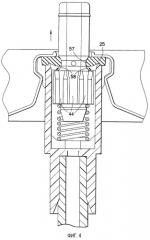

фиг. 4 - увеличенный вид сбоку в сечении порошкового клапана в сборе по изобретению, в положении клапана в начале возвращения из открытого положения в закрытое положение,

фиг. 5 - увеличенный вид сбоку штока и корпуса клапана по изобретению,

фиг. 6 - частичный вид штока и корпуса клапана по изобретению в сечении по 6-6 на фиг. 5,

фиг. 7 - увеличенный вид фрагмента фиг. 6, показывающий канавку штока по изобретению, при этом для ясности слегка выпуклая нижняя поверхность канавки показана очень увеличенной (как и на фиг. 5 и 6),

фиг. 8 - вид снизу штока и корпуса клапана на фиг. 5,

фиг. 9 - вид сверху штока и корпуса клапана на фиг. 5,

фиг. 10 - вид фрагмента фиг. 5, и

фиг. 11 - вид сверху уплотнительной прокладки клапана по изобретению.

Подробное описание варианта выполнения изобретения

Как показано на фиг. 1-4, аэрозольное клапанное устройство, обозначенное в целом позицией 10, установлено и завальцовано в опорной части 11 установочной чашеобразной крышки 12 емкости 13 под давлением. Емкость 13 содержит сжиженный пропеллент 14, содержащий во всем объеме порошкообразный продукт 15 в виде суспензии, при этом над сжиженным пропеллентом находится газообразная фаза 16 пропеллента.

Клапанное устройство 10, в общем, содержит погружную трубку 17, клапанную коробку 18 с патрубком 19 у дна клапанной коробки для приема погружной трубки, спиральную пружину 20 для закрывания клапана и корпус 21 клапана. Корпус 21 клапана содержит полый шток 11, продолжающийся вверх от него и содержащий два боковых отверстия 23, продолжающихся от канавки 55 штока 22 во внутрь этого штока. Выступ 24, продолжающийся от корпуса 21 клапана, служит для захвата и центрирования верхней части спиральной пружины 20.

Упругая кольцевая прокладка 25 окружает шток 22 клапана, продолжается в кольцевую канавку 55 в штоке 22 и уплотняет оба отверстия 23 штока, когда аэрозольный клапан закрыт (фиг. 1 и 2). Кольцевая прокладка 25 зажата между нижней поверхностью 11а опорной части 11 установочной чашеобразной крышки 12 и верхней частью 18а клапанной коробки 18. Клапанная коробка 18 содержит распорки 26, разнесенные по периферии клапанной коробки для заполнения под давлением этой емкости, причем все это подробно описано в патенте США № 4015757, включенном сюда путем ссылки, и не составляют никакой части настоящего изобретения. Установочная чашеобразная крышка обжата на участке 27 вокруг распорок 26 для удерживания аэрозольного клапанного устройства 10.

К верхней части штока 22 клапана с помощью кольцевого канала прикреплена традиционная кнопка управления 28, имеющая внутренний канал 29 для продукта, находящийся в жидкостной связи с полым штоком 22 клапана, и выпускное сопло 30 для распыления продукта. Когда кнопку 28 утапливают вниз против усилия пружины 20, отверстия 23 штока проходят под кольцевую прокладку 25 (см. фиг. 3) и продукт из аэрозольной емкости теперь может подниматься по погружной трубке 17 и проходить вверх вокруг корпуса 21 клапана, в канавку 44 штока и через отверстия 23 клапана в шток 22 клапана, вверх через полый шток в кнопку управления 28 и наружу через сопло 30. При освобождении кнопки 28 пружина 20 отжимает шток 22 клапана вверх в положение на фиг. 2, в котором отверстия 23 штока теперь перекрыты прокладкой 25. Теперь клапан закрыт и прегражден путь потоку продукта в шток клапана.

Вышеизложенное обсуждение, в общем, относится к традиционным аэрозольным клапанам. Однако в таких клапанах корпус клапана ниже отверстий штока обычно выполнен в виде по существу цилиндрического элемента с диаметром больше диаметра штока и тем самым имеет непрерывную верхнюю горизонтальную поверхность, продолжающуюся по окружности вокруг штока клапана и обычно контактирующую с нижней стороной уплотнительной прокладки при закрытом клапане, чтобы обеспечить непрерывную горизонтальную уплотнительную поверхность клапана вокруг штока. Эта горизонтальная поверхность и/или соответствующие горизонтальные или вогнутые нижние поверхности обычных канавок штоков, известных из уровня техники, представляют собой поверхности, на которых происходит накопление порошка при последовательных срабатываний клапана, что, в конце концов, ухудшает уплотнение клапана и создает нежелательную утечку пропеллента. Однако в настоящем изобретении устраняются указанные горизонтальные поверхности, а шлицевая конструкция согласно ранее выданному заявителю патенту США № 5975378 (в котором шток был без канавки) сочетается с канавкой штока, имеющей особый профиль для предотвращения накопления порошка.

Что касается отличительных признаков настоящего изобретения, то на фиг. 5-10 подробно показаны шток клапана и корпус клапана ниже штока. Исключена вышеописанная непрерывная горизонтальная уплотнительная поверхность корпуса клапана, причем корпус 21 клапана ниже штока 22 клапана является вертикальным продолжением штока клапана 22 выше канавки 55 штока, за исключением восьми узких шлицов 40, равномерно разнесенных по периферии корпуса клапана. Каждый шлиц 40 имеет верхнюю поверхность 41 с минимальной горизонтальной площадью. Сужающиеся стороны 42 расходятся в окружных направлениях от верхней поверхности 41 на определенное расстояние вниз, а затем стороны 43 шлица продолжаются вертикально вниз. Таким образом каждому шлицу 40 обеспечена достаточная конструктивная прочность на большей части их вертикальной протяженности для предотвращения их повреждения при транспортировке во время операций изготовления и сборки, но в то же время каждый шлиц заострен на своей вершине для обеспечения желаемых верхних поверхностей 41 с минимальной площадью. Между каждыми двумя соседними шлицами 40 оставлены большие окружные промежутки 44. Отверстия 23 штока смещены в окружном направлении от вершин соседних шлицов, так что они находятся между двумя соседними шлицами.

Как видно на фиг. 2, в закрытом состоянии клапана с уплотнительной прокладкой 25 контактирует лишь минимальная верхняя поверхность 41 каждого шлица 40, тем самым не обеспечивая никакого уплотнения прокладки, а лишь выполняя функцию ограничения обратного перемещения вверх штока 22 клапана под действием пружины, когда клапан закрыт. Количество шлицов и площади их отдельных верхних горизонтальных поверхностей следует выбирать таким образом, чтобы шлицы (а) не прокалывали уплотнительную прокладку, что лишит ее уплотнительной функции, и (б) имели минимальные площади верхних горизонтальных поверхностей для предотвращения накопления порошка на вершинах шлицов. В описанном здесь варианте корпус клапана окружают восемь равномерно разнесенных шлицов, каждый из которых имеет площадь верхней поверхности, непосредственно упирающейся к вертикальной поверхности корпуса, составляющую 0,000235 кв.дюйма.

На фиг. 5-7, в частности, показана канавка 55 штока, предназначенная для удерживания прокладки и выполненная по изобретению. Как ясно показано здесь, от уровня вершин 41 шлицов 40 корпус 21 клапана продолжается вниз, а шток 22 клапана продолжается вверх. Канавка 55 имеет верхнюю кольцевую поверхность 56 в форме усеченного конуса, продолжающуюся вниз и внутрь от наружной периферии штока, продолжающуюся вниз промежуточную суженную часть 57, которая содержит отверстия 23 клапана, и нижнюю кольцевую поверхность 58, продолжающуюся вниз и наружу от суженной части 57 к наружной периферии корпуса 21 клапана, по которой расположены узкие шлицы 40. Поверхность 58 соединена с наружной периферией корпуса 21 клапана меду шлицами 41 на уровне их вершин. Нижняя поверхность 58 канавки продолжается под крутым углом к горизонтали, например, приблизительно в пятьдесят градусов и имеет форму усеченного конуса или может быть слегка выпуклой с небольшим радиусом кривизны (показана увеличенной на фиг. 5-7, чтобы можно было видеть выпуклость). Поверхность 58 не должна содержать горизонтальные или вогнутые поверхности или подобные им поверхности, так как такие поверхности будут удерживать порошок.

Когда аэрозольный клапан по изобретению закрыт, как показано на фиг. 2, прокладка контактирует с вершинами шлицов 40, удерживается в канавке 55, уплотняет относительно круто наклоненную вниз, нижнюю поверхность 58 канавки и закрывает отверстия 23 клапана в суженной части 57 канавки. Когда аэрозольный клапан открыт, как показано на фиг. 3, круто наклоненная вниз нижняя поверхность 58 клапана опущена ниже прокладки 25. Порошкообразный продукт в аэрозольной емкости, находящийся в виде суспензии в сжиженном пропелленте, теперь протекает по погружной трубке 17 в клапанную коробку 18, вверх вдоль наружной периферии корпуса 21 клапана в каналы 44 между шлицами 40, а также между шлицами 40 и внутренней поверхностью клапанной коробки 18, в канавку 55 вдоль круто наклоненной нижней поверхности 58 канавки и через отверстия 23 клапана в выпускной канал штока.

Во время этого выпуска продукта на круто наклоненной нижней поверхности 58 канавки, имеющей профиль усеченного конуса или слегка выпуклый профиль, не будет происходить значительного накопления порошка, в отличие от нижней поверхности канавки, имеющей горизонтальный и/или вогнутый профиль, на котором может скапливаться значительное количество порошка. В этом случае, когда при закрывании клапана прокладка 25 будет возвращаться в положение уплотнения относительно нижней поверхности 58 канавки, выпуск продукта под прокладкой не произойдет из-за скопления порошка, отделяющего прокладку от нижней поверхности 58 канавки. Понятно, что в настоящем изобретении вблизи уплотнительных поверхностей клапана не имеется никаких значительных горизонтальных поверхностей, доступных для накопления порошка.

Кроме того, важное значение имеет то, что когда клапан начинает закрываться, прокладка 25 перемещается по нижней поверхности 58 канавки, имеющей профиль усеченного конуса или слегка выпуклый профиль, так что внутренняя и нижняя поверхности прокладки 25 будут стирать весь порошок, скапливающийся на поверхности 58, вниз и наружу к наружной периферии корпуса 21 клапана, где весь этот порошок будет падать через каналы 44 между шлицами 40. Это можно видеть, сравнивая положение прокладки на фиг. 4, в котором клапан начинает закрываться, с положением прокладки на фиг. 2, в котором клапан закрыт. На фиг. 4 по сравнению с фиг. 3 внутренняя и нижняя части прокладки переместились по промежуточной части 57 канавки, стерев вниз весь накопившийся порошок, и этот порошок и весь порошок, скопившийся на круто наклоненной нижней поверхности 58 канавки, стирается наружу, как показано на фиг. 4, когда прокладка 25 от положения, показанного на фиг. 4, переходит в положение на фиг. 2 при закрытом клапане. Большие окружные промежутки между шлицами позволяют порошку падать с прокладки обратно вниз между шлицами, когда клапан закрывается.

Шток клапана, корпус клапана и клапанная коробка отформованы из пластмассы, например, из нейлона. Прокладка 25, которая показана с центральным отверстием 48 на виде сверху на фиг. 11, может быть изготовлена из резины или неопрена различных составов.

В примерном варианте выполнения изобретения использовали следующие номинальные размеры при восьмишлицевой конструкции для получения порошкового клапана, обеспечивающего полностью удовлетворительное уплотнение и ничтожное накопление порошка, неспособное нарушать уплотнение и препятствовать потоку продукта через отверстия после многих последовательных циклов срабатывания клапана.

Наружный диаметр штока (22) клапана - 0,158 дюйма.

Внутренний диаметр штока (22) клапана - 0,078 дюйма.

Наружный диаметр корпуса (21) клапана - 0,163 дюйма.

Диаметр отверстия (23) штока - 0,024 дюйма.

Радиальный размер верхней поверхности (41) шлица - 0,0235 дюйма.

Ширина верхней поверхности (41) шлица - 0,010 дюйма.

Площадь верхней поверхности (41) шлица - 0,000235 кв.дюйма.

Угол суженной стороны (42) шлица к вертикали - 10 градусов.

Осевая длина суженной стороны (42) шлица - 0,042 дюйма.

Осевая длина вертикальной стороны (43) шлица - 0,100 дюйма.

Окружной размер шлица (40) между вертикальными сторонами (43) шлица - 0,025 дюйма.

Осевое расстояние от центра отверстия (23) штока до верхней поверхности (41) шлица - 0,038 дюйма.

Радиальная глубина канавки (55) - 0,0165 дюйма.

Осевая длина промежуточной поверхности (57) канавки - 0,030 дюйма.

Осевой размер поверхности (58) канавки - 0,022 дюйма.

Осевой размер поверхности (56) канавки - 0,028 дюйма.

Радиус кривизны выпуклости на поверхности (58) канавки - 0,091 дюйма.

Угол поверхности (58) канавки к горизонтали - 50 градусов.

Осевая длина прокладки - 0,045 дюйма.

Диаметр центрального отверстия прокладки - 0,100 дюйма.

Как понятно специалисту в данной области, в настоящем изобретении возможны изменения и/или модификации, не выходящие из объема изобретения и не отклоняющиеся от его сущности. Следовательно, данный вариант выполнения изобретения следует рассматривать как иллюстративный и неограничительный. Следует также учесть, что термины типа «верхний», «нижний», «промежуточный», «внутренний», «наружный», «горизонтальный», «вертикальный», «внешний», «внутренний», «боковой», «центральный», «окружающий», «охватывающий», «наружу», «внутрь», «вниз», «вверх», «выше», «ниже», «перекрывающий», «верх», «низ» и подобные описывающие положение термины, используемые в этом описании, применяются и предназначаются для определения местоположения, показанного на чертежах, и не являются ограничивающими.

1. Аэрозольный клапан для выдачи продукта, содержащего порошок и/или другие сухие вещества, из аэрозольной емкости, содержащий в комбинации клапанную коробку, корпус клапана, шток клапана и удерживающую прокладку канавку, окружающую шток клапана; причем указанный шток клапана имеет выпускной канал и по меньшей мере одно отверстие клапана, проходящее через стенку штока в сообщении как с канавкой, так и с выпускным каналом; при этом указанные корпус и шток клапана выполнены с возможностью осевого перемещения относительно клапанной коробки между закрытым и открытым положениями; кольцевая уплотнительная прокладка с центральным отверстием удерживается в указанной канавке и уплотняет одно или более отверстий клапана в указанной канавке, когда аэрозольный клапан закрыт; корпус клапана ниже канавки штока имеет множество вертикальных шлицов, расположенных с интервалами по периферии корпуса клапана; множество шлицов имеют верхние поверхности, примыкающие и поджимаемые к нижней стороне прокладки, когда клапан находится в закрытом положении; множество окружных промежутков продолжаются между указанными шлицами и вниз от вершин указанных шлицов на значительное расстояние, верхние поверхности шлицов имеют минимальные площади относительно площадей окружных промежутков между вершинами шлицов, при этом минимальные площади верхних поверхностей шлицов недостаточны для накопления на них частиц продукта, препятствующих уплотнению прокладкой по меньшей мере одного отверстия в штоке клапана, когда клапан закрыт; указанная окружающая клапан канавка с по меньшей мере одним отверстием содержит верхнюю кольцевую поверхность, промежуточную кольцевую суженную часть, продолжающуюся вниз от указанной верхней поверхности, и нижнюю кольцевую поверхность, продолжающуюся вниз и наружу под острым углом к горизонтали от указанной суженной части к наружной периферии корпуса клапана, при этом указанная прокладка уплотняет нижнюю кольцевую поверхность канавки, когда аэрозольный клапан закрыт; указанная нижняя кольцевая поверхность канавки соединена с наружной периферией корпуса клапана на уровне вершин шлицов, отличающийся тем, что нижняя продолжающаяся вниз и наружу поверхность канавки продолжается под крутым углом к горизонтали и имеет форму усеченного конуса или является выпуклой.

2. Аэрозольный клапан по п.1, в котором нижняя кольцевая поверхность канавки является слегка выпуклой поверхностью с небольшим радиусом кривизны.

3. Аэрозольный клапан по п.1, в котором прокладка вытирает продолжающуюся вниз и наружу нижнюю кольцевую поверхность канавки, когда аэрозольный клапан перемещается из открытого в закрытое положение.

4. Аэрозольный клапан по п.1, в котором одно или более отверстий клапана расположено в суженной части канавки.

5. Аэрозольный клапан по п.1, в котором диаметр корпуса клапана между шлицами на уровне вершин шлицов по существу такой же, как диаметр штока клапана выше канавки.