Способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш и устройство для его осуществления

Иллюстрации

Показать всеСпособ включает поворот расплавленного металла после выпуска из конвертера дважды вниз, в сторону ковша, и один раз вверх. Рекомендована высота подъема металла вверх. Отсечение шлака обеспечивается перекрытием выпускного отверстия конвертера плоским тонким стальным листом. Для осуществления способа отсечения шлака применяют устройство, состоящее из трех соосно расположенных сосудов, емкости которых соединены каналами для прохождения жидкого металла. Устройство содержит ряд пневмоцилиндров с подпружиненными поршнями. Действием пружин обеспечивают прижатие тонкого плоского листа к торцу выпускного отверстия и осуществляют перекрытие выпускного отверстия на первой стадии переливания металла. Устройство снабжено механизмом периодической установки нового перекрытия. Этот механизм работает синхронно с устройством для отсечения шлака и обеспечивает периодическую установку нового перекрытия взамен расплавленного. Использование изобретения обеспечивает получение качественного металла. 2 н. и 10 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к жидкой металлургии, точнее к процессу разливки расплавленного металла из металлоплавильной емкости через выпускное отверстие.

Для большинства процессов получения расплавленного металла в металлоплавильной емкости характерно применение шлаков как составной части осуществляемого металлургического процесса. По окончании процесса получения расплавленного металла его разливают в ковш. Широко в жидкой металлургии применяют разливку через выпускное отверстие. Во многих металлургических процессах весьма нежелательно попадание печного шлака вместе с расплавленным металлом в ковш, так как требует достаточно длительного и трудоемкого процесса очищения металла в ковше от шлака, к тому же шлак может негативно сказаться на химсоставе стали в ковше и соответственно ухудшить качество получаемых заготовок.

Наиболее характерным и массовым процессом производства расплавленного металла, в котором встречаются с описанными техническими проблемами, является производство стали в конвертерах. Согласно Кудрину Н.А. (Теория и технология производства стали: Учебник для вузов. - М.: «Мир», OOO «Издательство ACT», 2003 г., стр.196) для производства конвертерной стали характерна «большая масса (13...15% от массы металла) шлака.... Если не принять необходимых мер, то при раскислении возможны частичное восстановление фосфора и переход его из шлака в металл...».

Известен способ отсечения шлака при переливании расплавленной стали из конвертера через выпускное отверстие в ковш, включающий закрытие выпускного отверстия перед началом переливания асбестовой пробкой (см., например, указанный учебник Кудрина В.А., стр.196).

Существенными недостатками способа является его повышенная трудоемкость и невозможность полностью исключить попадание шлака в ковш.

Известно устройство для запирания лётки конвертера, где описан способ отсечения шлака в конце переливания металла путем запирания выхода из выпускного отверстия специальной (чугунной) пробкой с подачей через центральное отверстие в пробке газа [см., например, патент СССР №965361 от 01.10.79. Опубл. 07.10.82. Бюл. №37].

Способу присущ существенный недостаток - невозможность полного отсечения шлака, особенно в начале процесса переливания.

Известен способ отсечения шлака при переливании расплавленной стали из конвертера через выпускное отверстие в ковш, включающий пневматическое отсечение шлака путем подачи в выпускное отверстие сжатого газа [см., например, а.с. СССР №594180 от 15.10.76. Опубл. 25.02.78. Бюл. №7].

Существенным недостатком известного способа является невозможность полностью исключить попадание шлака в ковш (этот недостаток, в частности, отмечен в указанном учебнике на стр.197).

Известен способ отсечения шлака при переливании расплавленной стали из конвертера через выпускное отверстие в ковш, включающий забрасывание в конвертер перед переливанием стали огнеупорного шара или конической пробки, которые, будучи легче металла и несколько тяжелее жидкого шлака, закрывают выпускное отверстие в конце переливания металла [см., например, проспект фирмы RHJ, издательство «REICHL und PARTNER», 03/2003 года, №3. Конвертер. Этот же способ описан в указанном учебнике на стр.197].

Существенным недостатком этого способа является невозможность полного отсечения шлака и исключения его попадания в ковш. Этот недостаток дополнительно усиливается по мере износа огнеупорной кладки на входе в выпускное отверстие.

Известно устройство для закрывания сталеплавильного отверстия конвертера, в котором описан способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш, включающий установку перекрытия выпускного отверстия, повалку конвертера в положение переливания металла и устранение перекрытия выпускного отверстия за счет тепла расплавленного металла [см., например, а.с. СССР №330196, С 21 С 5/46 от 24.08.1970 г. Опубл. 24.11.1972. Бюл. №8].

По совокупности существенных признаков известный способ наиболее близок предлагаемому, поэтому принят за прототип.

Известному способу присущи существенные недостатки:

- во-первых, не решена проблема отсечения шлака на заключительной стадии переливания металла, когда в ковш имеет возможность поступить наибольшее количество шлака;

- во-вторых, способ реализуется со значительными затратами ручного труда и по существу не поддается механизации.

Предлагаемый способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш свободен от указанных недостатков известного способа. В нем решена задача отсечения шлака на всех стадиях переливания металла через выпускное отверстие. Реализация способа максимально механизирована, что существенно облегчает решение поставленной задачи. В конечном итоге применение предложенного способа улучшает качество металла в ковше, тем самым улучшает качество получаемых из металла заготовок.

Перечисленные технические результаты достигаются за счет того, что в способе отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш, включающем установку перекрытия выпускного отверстия, повалку конвертера в положение переливания металла и устранение перекрытия выпускного отверстия путем расплавления от тепла расплавленного металла, согласно предложению прошедший через выпускное отверстие в сторону ковша металл вначале пропускают вниз по трубе с центральным каналом, затем поворачивают и поднимают вверх по зазору между наружной поверхностью трубы и внутренней поверхностью промежуточного сосуда, охватывающего эту трубу, после чего металл вторично поворачивают и по зазору между наружной поверхностью промежуточного сосуда и внутренней поверхностью наружного сосуда, охватывающего промежуточный сосуд, направляют окончательно вниз в сторону ковша, при этом высота подъема металла от первого до второго поворота определена соотношением:

где h1 - глубина опускания металла после выхода из емкости конвертера до первого поворота;

hш - толщина слоя шлака в конвертере в конце выпуска металла;

ρм и ρш - плотность металла и шлака в конвертере в процессе переливания металла соответственно,

на выходе из наружного сосуда вытекающий металл формируют в виде круглой струи и осуществляют периодическую установку перекрытия выпускного отверстия. При этом в процессе переливания металла в район вторичного поворота металла подают газ под давлением на уровне давления в этом районе переливания. Причем трубу, промежуточный и наружный сосуды как единое целое периодически отводят от торца выпускного отверстия и в этот момент осуществляют установку перекрытия выпускного отверстия, при этом перекрытие выполнено в виде тонкого стального листа. Кроме того, установку перекрытия осуществляют путем периодического протягивания ленты. К тому же установку перекрытия осуществляют перед повалкой конвертера для переливания расплавленного металла в ковш. Известно устройство для закрывания выпускного отверстия конвертера, содержащее изогнутый в форме конуса металлический лист, причем диаметр основания конуса превышает диаметр сталеплавильного отверстия на 20...40 мм [см., например, упомянутое а.с. СССР №330196 от 24.08.1970 г.].

Основной недостаток устройства - необходимость затраты ручного труда при его использовании на конвертере. К тому же применение устройства не решает задачу отсечения шлака на всех стадиях переливания металла из конвертера через выпускное отверстие в ковш.

Известно противоворонкообразующее устройство, содержащее набор охватывающих друг друга с боковым зазором сосудов, емкости которых соединены между собой каналами [см., например, патент РФ №2245217 С1, В 22 Д 43/00, 11/10 от 17.04.2003 г. Опубл. 27.01.2005. Бюл. №3].

Известное устройство по совокупности существенных признаков наиболее близко к предлагаемому, поэтому принято за прототип.

Известному устройству присущ существенный недостаток, состоящий в том, что оно рассчитано на установку в емкости перед входом в выпускное отверстие. В этом случае применение устройства эффективно решает задачу отсечения шлака при переливании металла из емкости через выпускное отверстие. Однако указанная установка устройства исключена в емкости конвертера по условиям его эксплуатации. Таким образом, применительно к переливанию металла из конвертера через выпускное отверстие в ковш применение известного устройства не обеспечивает решения задачи отсечения шлака от металла.

В предложенном устройстве решена задача отсечения шлака при переливании расплавленного металла через выпускное отверстие в ковш. Тем самым обеспечено получение качественного металла в ковше и соответственно качественной заготовки из этого металла.

Перечисленные технические результаты достигаются тем, что в устройстве, содержащем набор охватывающих друг друга с боковым зазором и соосно расположенных сосудов, емкости которых между собой соединены каналами, согласно предложению набор состоит из трех сосудов, в котором наряду с боковыми зазорами предусмотрены зазоры между торцевыми и донными участками сосудов, при этом наружный сосуд снабжен отъемным дном, развитым за пределы этого сосуда, на этом дне, за пределами сосуда, установлены пневмоцилиндры, поршни которых подпружинены и соединены с тягами, выходящими за пределы цилиндров, с возможностью разъемного соединения этих тяг с корпусом конвертера, по центру дна выполнено отверстие, в которое с наружной стороны по отношению к сосуду вставлена труба с центральным каналом, фланец которой упирается в дно и охвачен цилиндром, являющимся частью дна наружного сосуда, внутри наружного сосуда расположен промежуточный стаканоподобный сосуд, дно которого оппозитно дну наружного сосуда, в емкость которого входит указанная труба на глубину им, равную реализуемой при прохождении металла через устройство высоте подъема металла, а выходящий из наружного сосуда канал выполнен в форме горловины. При этом цилиндр, охватывающий фланец трубы, снабжен возможностью подвижного соединения с корпусом выпускного отверстия конвертера. Причем по отдельности значения площадей поперечного сечения центрального канала, боковых и торцевых зазоров между сосудами, а также выходного канала горловины наружного сосуда по меньшей мере равны значению площади поперечного сечения выпускного отверстия конвертера. Помимо этого, в цилиндре, охватывающем фланец трубы, на уровне фланца выполнена прорезь, ширина которой незначительно превышает диаметр фланца трубы. К тому же на внешней стороне дна наружного сосуда на опорах с возможностью свободного вращения установлен ролик, длина бочки которого по меньшей мере равна ширине прорези в цилиндре, а высота уровня бочки которого относительно поверхности внешней стороны дна по меньшей мере равна высоте верхней стороны указанной прорези относительно этой же поверхности, при этом ось ролика параллельна продольной оси симметрии прорези. В дне наружного сосуда предусмотрено по меньшей мере одно отверстие для подвода газа в емкость сосуда.

Устройство для установки перекрытия выпускного отверстия конвертера содержит пневмоцилиндр с подпружиненным поршнем, соединенным со стержнем, выходящим за пределы цилиндра и соединенным с кареткой, которая снабжена продольными направляющими линейками, и расположенными внутри каретки двумя односторонними клиньями, имеющими контакт с кареткой по наклонным плоскостям и отжимаемыми пружинами в сторону сближения клиньев, при этом пневмоцилиндр снабжен возможностью закрепления на корпусе конвертера, а продольные направляющие каретки выполнены с возможностью контакта с соответствующими направляющими, закрепленными на корпусе конвертера.

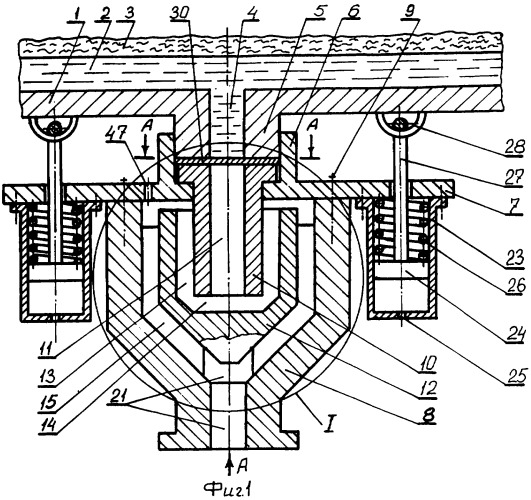

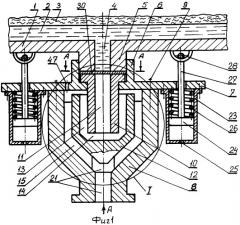

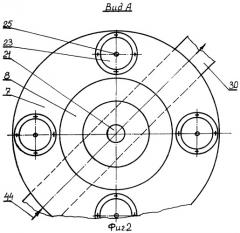

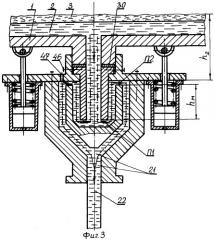

Способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш и устройство для его осуществления пояснены чертежами на фиг.1-12.

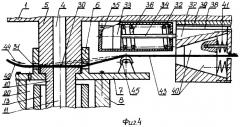

На фиг.1 показаны поваленный конвертер в районе выпускного отверстия с расплавленным металлом и шлаком и общий вид устройства для осуществления способа отсечения шлака перед началом переливания металла; на фиг.2 - вид А на устройство на фиг.1; на фиг.3 показан процесс переливания металла из конвертера через выпускное отверстие с использованием устройства; на фиг.4 - устройство механизма периодического обновления перекрытия выпускного отверстия; на фиг.5 показан процесс прекращения переливания металла с отсечением шлака; на фиг.6 - разрез А-А на фиг.5; на фиг.7 и 8 приведены варианты исполнения 2 и 3 места I на фиг.1; на фиг.9 - разрез А-А на фиг.7; на фиг.10 - разрез А-А на фиг.8; на фиг.11 показано крепление устройства к корпусу конвертера и на фиг.12 сечение А-А на фиг.1. На чертежах устройства условно не выделены огнеупорные кладки в местах контакта элементов устройства с расплавленным металлом и шлаком, так как они существенно загромождают чертежи, не меняя существа реализации способа.

Конвертер 1 с расплавленным металлом 2 и шлаком 3 над ним повален (фиг.1) в положение переливания металла через выпускное отверстие 4. В этом состоянии (перед началом переливания) отверстие 4 заполнено расплавленным металлом 2. Выпускное отверстие 4 (по наружной своей части) имеет металлический корпус 5 в форме цилиндра. Корпус 5 с возможностью перемещения относительно него охватывает металлический цилиндр 6, являющийся частью дна 7 наружного сосуда 8. Дно 7 крепится к сосуду 8 болтами 9 и, таким образом, является отъемным (отсоединяемым). По центру дна 7 выполнено отверстие, в которое вставлена труба 10, опирающаяся на поверхность дна 7 своим фланцем. Труба 10 имеет центральный канал 11; этот канал цилиндрический, расположен соосно с осью выпускного отверстия 4 и предпочтительно имеет одинаковый с ним диаметр (последнее не является строго обязательным и диаметр канала 11 может быть по меньшей мере быть равным диаметру выпускного отверстия 4). Труба 10 вместе с фланцем полностью выполнена из огнеупорного материала.

Трубу 10 охватывает промежуточный сосуд 12 с образованием бокового зазора 13 между ними. Промежуточный сосуд 12 имеет стаканоподобную форму и между дном сосуда 12 и торцом трубы 10 предусмотрено наличие зазора 14. Промежуточный сосуд 12 может свободно располагаться в наружном сосуде 8, опираясь на выступы 15 внутренней поверхности сосуда 8. Возможно использование промежуточного сосуда 12 с присоединением к дну 7 с помощью перемычек 16 (фиг.7 и 9), а по бокам через перемычки 17 контактировать с наружным сосудом 8. Возможно исполнение промежуточного сосуда 12 с контактом через перемычки 18 и 19 с наружным сосудом 8 (фиг.8 и 10). Промежуточный сосуд 12 полностью выполнен из огнеупорного материала. Во всех случаях исполнения (на фиг.1, 7-10 приведены предпочтительные варианты) промежуточного сосуда 12, во-первых, обеспечена его соосность с центральным каналом 11 трубы 10 и с наружным сосудом 8, во-вторых, обязательно наличие описанного зазора 14 и, в-третьих, в верхней части промежуточного сосуда 12 обязательно наличие зазора между дном 7 и торцом промежуточного сосуда 12. Промежуточный сосуд 12 вставляется в наружный сосуд 8 при снятом дне 7 с обязательным наличием бокового зазора 20 (фиг.7-10). Наружный сосуд 8 снабжен горловиной 21, достаточной по длине для формирования устойчивой струи 22 металла во время переливания (фиг.3) металла 2 из конвертера 1 в ковш.

На дне 7 устройства закреплены цилиндры 23 с поршнем 24. Предпочтительно применение четырех цилиндров 23. Цилиндры 23 пневматические и снабжены отверстием 25 для подвода воздуха. С другой стороны цилиндров в поршни 24 упирается пружина 26, с помощью которой через тяги 27 и крюк 28 осуществлено крепление устройства к корпусу 1 конвертера (фиг.1 и 11).

Степень сжатия пружины 26 регулируется наличием резьбы Р на конце тяги 27 и соответственно отверстия с резьбой в поршне 24, а также применением прокладок 29 (фиг.11; конструктивное исполнение технического решения по регулированию степени сжатия пружины 26 может быть другим. Так как это влияет на реализацию приемов способов, важно наличие механизма изменения степени сжатия пружины 26).

Между торцом выпускного отверстия 4 (фиг.1) и фланцем трубы 10 расположено перекрытие 30 в виде плоского тонкого листа из стали. Толщина листа находится в пределах 2,0...4,0 мм и в основном используют лист из низкоуглеродистой стали. Лист, обеспечивающий перекрытие 30, в плане может быть круглым по внутреннему диаметру цилиндра 6, может быть плоской карточкой, закладываемой в прорезь 31 (фиг.4 и 12) цилиндра 6, но предпочтительно применение перекрытия 30 в виде ленты, проходящей через прорези 31 в цилиндре 6 и снабженной устройством для периодического перемещения (фиг.4). Применение этого устройства позволяет механизировать процесс установки перекрытия 30 перед повалкой конвертера, что показано на фиг.4. При этом предпочтительно использование ленты, смотанной в рулон до и после ее использования (хотя, строго говоря, это не обязательно, но делает исполнение механизма более компактным). Сматывание ленты до ее использования осуществляют в упругой области, что обеспечивает установку перекрытия 30 в плоском состоянии.

Во всех случаях применения перекрытия 30 его диаметр (применительно к ленте - ширина ленты) примерно в 2,5-3 раза превышает диаметр выпускного отверстия 4. Также во всех случаях исполнения перекрытия 30 оно может быть зажато между торцом выпускного отверстия 4 и фланцем трубы 10 благодаря сжатию пружин 26 цилиндров 23.

Механизм периодического перемещения ленты, реализующей перекрытие 30 (фиг.4), содержит пневматический цилиндр 32 с поршнем 33, соединенным со стержнем 34. Цилиндр 32 закреплен на корпусе 1 конвертера и имеет подвод воздуха через отверстие 35. Поршень 33 цилиндра отжимается пружиной 36. Стержень 34 цилиндра соединен с кареткой 37, которая снабжена направляющими планками 38 с возможностью продольного перемещения по направляющим 39, закрепленным на корпусе 1 конвертера. Каретка 37 имеет два односторонних клина 40 (с обеих сторон перекрытия 30, выполненного в виде ленты), постоянно отжимаемых пружинами 41.

В процессе периодического перемещения из положения 42 в положение 43 (и далее, направление перемещения указано стрелками 44) благодаря опоре на ролик 45 лента, обеспечивающая перекрытие 30, отрывается от поверхности торца корпуса 5 и от поверхности фланца трубы 10. Благодаря параллельности оси ролика 45 продольной оси прорези 31 исключают поперечное смещение ленты. На фиг.4 этот отрыв ленты показан пунктиром, но условно, т.к. реально в процессе работы устройства дно 7 опускается, увеличивая зазор между корпусом 5 и фланцем трубы 10. Для исключения негативного влияния «прилипания» поверхности ленты к фланцу трубы 10 на реализацию процесса периодического перемещения ленты, фланец трубы 10 стопорится относительно цилиндра 6 плиты 7, например, стержнями 46 на фиг.3, 5.

Устройство снабжено единой сетью (на фиг. условно не показана) одновременной подачи воздуха под давлением в цилиндры 23 через отверстия 25 и в цилиндр 32 через отверстие 35. Кроме того, в устройстве от отдельной системы предусмотрена подача сжатого воздуха в отверстие 47 под уровень дна 7 (фиг.1, 3, 5, 7 и 8). Для подвода воздуха предусмотрены гибкие бронированные шланги от стационарно установленных в цехе систем подачи воздуха. При этом в отверстие 47 под уровень дна 7 может подаваться азот.

В устройстве предусмотрено, что площадь поперечного сечения выпускного отверстия 4 равна или меньше по отдельности площадям зазоров и отверстий (11, 13, 14, 16, 20, 21 на фиг.1-10), предусмотренных для прохождения жидкого металла на его пути из емкости конвертера в ковш. В свою очередь размер по отдельности площадей поперечных сечений отверстий и зазоров (11, 13, 14, 16, 20, 21 на фиг.1-10) принимают такими, чтобы исключить «козление» брызг металла и шлака, попадающих в них при продувке конвертера.

В устройстве (фиг.5) предусмотрено выполнение условия:

где

h4 - длина выпускного отверстия 4 (от его выхода из конвертера до торца корпуса 5);

h10 - высота трубы 10;

h30 - толщина ленты 30;

hш - возможная высота шлака 3 над металлом 2 в конвертере к концу разливки;

ρм и ρш - плотность разливаемого металла 2 и шлака 3 соответственно.

Выполнение условий (1) и (2) равносильно опусканию трубы 10 в емкость промежуточного сосуда на величину hм.

Способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш с применением описанных устройств осуществляют следующим образом.

Перед началом повалки конвертера и осуществления переливания металла (фиг.1) устанавливают перекрытие 30 выпускного отверстия 4 тонким плоским стальным листом. Лист зажимают между поверхностью фланца трубы 10 и торцом выпускного отверстия 4 и его корпуса 5. Зажатие листа осуществляют действием пружин 26 цилиндров 23 через тяги 27 и их подвеске 28 к корпусу 1 конвертера. Степень зажатия предварительно настраивают с использованием резьбы Р и прокладок 29 (фиг.11). Таким образом, в процессе работы конвертера выпускное отверстие 4, а также зазоры и отверстия 11, 13, 14, 20, 21 на фиг.1-10 открыты для прохождения горячих газов СО и СО2 из конвертера, тем самым осуществляют подогрев элементов устройства перед прохождением жидкого металла.

Поворачивают конвертер в положение на переливание расплавленного металла в ковш. По мере поворота конвертера выпускное отверстие 4 вначале заполнится шлаком 3, затем, благодаря большей плотности металла 2, шлак 3 вытесняется из отверстия 4 металлом и занимает положение над металлом 2 в емкости конвертера (фиг.1).

За счет тепла расплавленного металла 2 перекрытие 30 выпускного отверстия 4 расплавляется и металл 2, прошедший через отверстие 4, вначале пропускают вниз по центральному каналу 11 трубы 10 вплоть до дна промежуточного сосуда 12 (фиг.3), где первый раз (П1 на фиг.3) поворачивают по каналу 14 и поднимают вверх по зазору 13 между наружной поверхностью трубы 10 и внутренней поверхностью промежуточного сосуда 12, охватывающего трубу 10. Подъем металла осуществляют на величину им (фиг.3 и 5), после чего металл поворачивают вторично (П2 на фиг.3) и по зазору 20 между наружной поверхностью промежуточного сосуда 12 и внутренней поверхностью наружного сосуда 8, охватывающего промежуточный сосуд, направляют окончательно вниз вплоть до горловины 21 наружного сосуда 8, где из потоков вытекающего металла формируют круглую струю 22 (фиг.3), которую направляют в сторону ковша (ковш на фиг.условно не показан). Осуществляют переливание металла 2 из конвертера через выпускное отверстие 4 в ковш. Направление движения металла 2 через устройство в процессе переливания на фиг.3 показано пунктиром и стрелками.

Благодаря выполнению в конструкции устройства условия (1):

где h1 - глубина опускания металла после выхода из емкости конвертера до первого поворота П1;

hш - толщина слоя шлака в конвертере в конце переливания металла;

ρм и ρм - плотность металла и шлака в конвертере в процессе переливания металла соответственно,

в конце процесс переливания металла останавливается в состоянии, показанном на фиг.5, когда слой металла 2 в зазоре 13 не позволяет шлаку 3 продвигаться по каналу 11 ниже торца выхода из трубы 10.

Таким образом осуществляют отсечение шлака 3 и исключают дальнейшее его движение по каналам 14, 13, 20 и горловине 21 в сторону ковша.

Так как с образованием струи 22 в каналах 20, 13 и 14 возможно формирование давления в металле ниже атмосферного (существующего в конвертере), процесс отсечения шлака в положении, показанном на фиг.3, может происходить неустойчиво. Для исключения последнего в отверстие 47 дна 7 (в конструкции устройства предусмотрено по меньшей мере одно отверстие 47) через гибкий шланг (на фиг. условно не показан) в районе второго поворота П2 металла 2 (фиг.3) подают газ, давление которого по меньшей мере равно давлению столба металла и шлака h2 на фиг.3. В качестве газа используют воздух или азот. Подачу газа прекращают с прекращением переливания металла, так как необходимость в подаче газа отпадает.

По окончании процесса выпуска шлака конвертер устанавливают в рабочее положение, осуществляют его загрузку и процесс плавки. В процессе осуществления плавки выпускное отверстие и все отверстия и зазоры, по которым проходил расплавленный металл, оставляют открытыми для прохождения горячих газов СО и СО2 из конвертера через совокупность этих отверстий и каналов. Так как уровень температуры этих газов высокий (порядка 1000°С и выше), прохождением этих газов поддерживают выпускное отверстие, а также отверстия и зазоры для прохождения металла через устройство в подогретом состоянии.

Перед повалкой конвертера для переливания расплавленного металла из емкости конвертера в ковш от системы подачи воздуха в пневмоцилиндры 23 через отверстия 25 подводят воздух, который давит на поршни 24 и сжимает пружины 26. При этом тяга 27 своим концом упирается в корпус 1 конвертера. Под действием давления воздуха наружный сосуд 8 вместе с промежуточным сосудом 12 и трубой 10 как единое целое отводят от торца выпускного отверстия 4 и ее корпуса 5 и устраняют отмеченное зажатие перекрытия 30 (бывшего ранее перекрытием выпускного отверстия 4).

Одновременно с подачей воздуха в цилиндры 23 и устранения зажатия перекрытия 30 от этой же системы воздух подают через отверстие 35 в цилиндр 32 устройства для периодической замены перекрытия выпускного отверстия 4 (на фиг.4).

Поршень 33 перемещается, сжимая пружину 36, и стержень 34 перемещает каретку 37 (вправо на фиг.4), при этом каретка скользит планками 38 по направляющим 39, закрепленным на корпусе 1 конвертера. Клинья 40 сближаются и зажимают ленту, применяемую в качестве перекрытия 30 выпускного отверстия 4, и перемещают ее в направлении движения каретки 37 (в направлении, показанном стрелками 44 на фиг.2 и 4). Величина периодического перемещения ленты из положения 42 в положение 43 по меньшей мере равна диаметру фланца трубы 10. Перекрытие 30 в виде ленты проходит через прорези 31 в цилиндре 6 (фиг.4 и 12). Таким образом путем периодического протягивания ленты осуществляют периодическое перекрытие выпускного отверстия 4, при этом лента расплавляется в начале каждого процесса переливания металла.

Так как в процессе расплавления перекрытия 30 выпускного отверстия 4 возможно прилипание перекрытия (листа) 30 к части поверхности фланца трубы 10 и к части поверхности огнеупорной кладки отверстия 4, наряду с описанным опусканием устройства, предусмотрен подъем перекрытия 30, выполненного в виде ленты. Для этого ленту пропускают по ролику 45, тем самым отрывают указанные прилипшие участки ленты. Для исключения смещения при этом трубы 10 ее фланец стопорят стержнями 46 к цилиндру 6 дна 7 наружного сосуда 8.

По окончании подачи ленты снимают давление воздуха в цилиндрах 23 и 33. Происходит зажатие перекрытия 30 между торцом выпускного отверстия 4 и корпуса 5 и поверхностью фланца трубы 10 благодаря разжатию пружин 26 цилиндров 23. Одновременно от пружины 36 каретка 37 возвращается в исходное положение для новой подачи ленты. Действием пружин 41 клинья 40 отжимаются в исходное положение, чем уменьшают холостой ход каретки 37 при подаче ленты.

Строго говоря, для реализации предложенного способа применение указанной периодической подачи ленты, реализующей перекрытие 30, не обязательно, но предпочтительно, так как в противном случае потребуется периодическая подача листа в район перекрытия 30 выпускного отверстия 4 в виде плоских карточек. В последнем случае процесс периодического обновления перекрытия 30 выпускного отверстия 4 организационно и технически существенно усложняется.

В устройстве для реализации способа (фиг.1, 3 и 5) обеспечена соосность наружного сосуда 8, промежуточного сосуда 12 и трубы 10. Она необходима для постоянства значений боковых зазоров (каналов) между сосудами, которое, в свою очередь, исключает неравномерность износа поверхностей каналов.

Кроме указанной соосности набора из трех сосудов обеспечивают соосность этих сосудов с осью выпускного отверстия 4. Этим, наряду с обеспечением равномерности износа поверхностей отверстия 4 и центрального канала 11, исключают формирование инерционных боковых нагрузок от движущегося металла на устройство.

Отмеченные виды соосности, необходимые для нормальной реализации способа, в устройстве обеспечивают, во-первых, благодаря наличию боковых перемычек (выступов) 15 (фиг.6), 17 (фиг.9), 18 (фиг.10) и 19 (фиг.8) центрируют расположение промежуточного сосуда 12 в емкости сосуда 8, во-вторых, благодаря центрированию трубы 10 с центральным каналом 11 по центральной оси сосуда 8 (при этом центрирование дна 7 относительно корпуса сосуда 8 осуществляют либо штифтами, либо по посадочной поверхности сосуда 8 и его дна 7. Конструктивное исполнение этого центрирования для реализации способа не имеет значения, важно обязательное его наличие).

Соосность оси устройства с осью выпускного отверстия 4 обеспечивают соединением цилиндра 6 дна 7 сосуда 8 с корпусом 5 выпускного отверстия 4 по подвижной посадке. Здесь заметим, что необходимость указанной подвижной посадки при реализации настоящего способа необходима также для уже описанного приема периодической установки перекрытия 30 выпускного отверстия 4, когда указанный набор из трех сосудов устройства как единое целое отводят от торца выпускного отверстия 4 и его корпуса 5.

При реализации предложенного способа и устройств для его осуществления для обеспечения лучшего истечения металла 2 из конвертера значение по отдельности площадей поперечного сечения каналов (боковых зазоров 11, 13, 20 и торцевых зазоров 14 и между торцом промежуточного сосуда 12 и дном 7 наружного сосуда 8) по меньшей мере равны значению площади поперечного сечения выпускного отверстия, но в основном существенно его превышают. Этим максимально исключают влияние засорения этих отверстий и каналов на начальный процесс прохождения жидкого металла по этим отверстиям и зазорам. Значение площади поперечного сечения выходного отверстия - горловины 21 наружного сосуда 8 в основном принимают равным значению поперечного сечения выпускного отверстия 4, тем самым сохраняют условия переливания металла в ковш, существовавшие до применения устройства.

Представленные на фиг.1, 7 и 8 варианты исполнения в устройстве сочленения набора из трех сосудов (наружного 8, промежуточного 12 и трубы 10) не определяют сущность реализации приемов предложенного способа и приведены, чтобы показать, что соосное сочленение трех сосудов в устройстве может быть выполнено по-разному (в том числе, в отличие от фиг.1, 7 и 8, и в других исполнениях и это не имеет принципиального значения).

Демонтаж устройства осуществляют следующим образом.

Стопорят все устройство относительно корпуса конвертера (способы стопорения могут быть разные и в настоящем описании не рассматриваются). Подачей воздуха в отверстия 25 сжимают пружины 26 цилиндров 23. Осуществляют рассоединение тяг 27 и крюков 28. Освобождают отмеченное стопорение устройства относительно корпуса конвертера и снимают устройство.

Пример. Исходят из плотности металла в конвертере на уровне ρм=7,0 т/м3 и шлака ρш=3,0 т/м3. Исходят из реальных значений длины выпускного отверстия в конвертере h4, применяют ленту толщиной h30=3,5 мм из стали 3 СП, учитывают возможную толщину шлака в конвертере в конце разливки hш, назначают длину (высоту) трубы h10 и по формуле (1) устанавливают величину hм опускания трубы в емкость промежуточного сосуда, которую реализуют в устройстве. Последнее равнозначно выполнению описанного условия полного отсечения шлака. Реализуют приведенные в описании приемы подготовки к переливанию и самого переливания металла из конвертера через выпускное отверстие в ковш, осуществляют переливание металла в ковш с отсечением шлака в начале и в конце переливания.

Применение предлагаемого способа позволяет осуществлять отсечение печного шлака при переливании металла из емкости конвертера в ковш. Отмеченное отсечение шлака осуществляют на стадии начала переливания металла и, что особенно важно, в конце переливания. Тем самым применение способа позволяет существенно улучшить чистоту металла в ковше, что в свою очередь способствует получению высококачественной заготовки и проката из этого металла. Естественно, применение способа облегчает осуществление внепечной обработки металла.

1. Способ отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш, включающий перекрытие выпускного отверстия, повалку конвертера в положение переливания металла и устранение перекрытия выпускного отверстия путем расплавления его переливаемым металлом, отличающийся тем, что после выпуска металла через выпускное отверстие конвертера металл пропускают вниз по трубе с центральным каналом, затем металл поворачивают и поднимают вверх по зазору между наружной поверхностью трубы и внутренней поверхностью промежуточного сосуда, охватывающего эту трубу, после чего металл вторично поворачивают и по зазору между наружной поверхностью промежуточного сосуда и внутренней поверхностью наружного сосуда, охватывающего промежуточный сосуд, направляют в ковш, при этом высоту подъема металла hм от первого до второго поворота определяют соотношением

hм>ρш/ρм(h1+hш),

где h1 - глубина опускания металла после выхода из емкости конвертера до первого поворота;

hш - толщина слоя шлака в конвертере в конце выпуска металла;

ρм и ρш - плотность металла и шлака в конвертере в процессе переливания металла соответственно,

на выходе из наружного сосуда вытекающий металл формируют в виде круглой струи, а перекрытие выпускного отверстия конвертера осуществляют периодически.

2. Способ по п.1, отличающийся тем, что в процессе переливания металла в район вторичного поворота металла подают газ под давлением на уровне давления в этом районе переливания.

3. Способ по п.1, отличающийся тем, что трубу, промежуточный и наружный сосуды как единое целое периодически отводят от торца выпускного отверстия с одновременным перекрытием выпускного отверстия конвертера.

4. Способ по п.1, отличающийся тем, что перекрытие выпускного отверстия конвертера осуществляют путем периодического протягивания тонкого плоского стального листа или ленты.

5. Устройство отсечения шлака при переливании расплавленного металла из конвертера через выпускное отверстие в ковш, содержащее установку для перекрытия выпускного отверстия конвертера, отличающееся тем, что оно снабжено набором из трех соосно расположенных сосудов, охватывающих друг друга с боковыми зазорами и с зазорами между торцевыми и донными участками сосудов, при этом емкости сосудов соединены между собой каналами, выходной канал наружного сосуда выполнен круглым, наружный сосуд снабжен отъемным дном, развитым за пределы этого сосуда, на котором установлены пневмоцилиндры, поршни которых подпружинены и соединены с тягами, выходящими за пределы цилиндров, с возможностью разъемного соединения этих тяг с корпусом конвертера, по центру отъемного дна выполнено отверстие, в которое с наружной стороны по отношению к сосуду вставлена труба с центральным каналом и фланцем, который уперт в отъемное дно и охвачен цилиндром, внутри наружного сосуда расположен промежуточный стаканоподобный сосуд, дно которого установлено соосно с дном наружного сосуда, труба входит в емкость промежуточного сосуда на высоту металла hм, определяемую из соотношения

hм>ρш/ρм(h1+hш),

где h1 - глубина опускания металла после выхода из емкости конвертера до первого поворота;

hш - толщина слоя шлака в конвертере в конце выпуска металла;

ρм и ρш - плотность металла и шлака в конвертере в процессе переливания металла соответственно.

6. Устройство по п.5, отличающееся тем, что цилиндр, охватывающий фланец трубы, выполнен с в