Способ электролитического получения магния из глубокообезвоженного хлормагниевого сырья и поточная линия для его осуществления

Иллюстрации

Показать всеИзобретение относится к производству цветных металлов, в частности к производству магния электролизом расплавленных солей. Способ электролитического получения магния в поточной линии включает загрузку твердого глубокообезвоженного хлормагниевого сырья в головной аппарат, плавление его в потоке оборотного электролита, электрохимическое рафинирование, проводимое при силе тока, соответствующей силе тока при электролитическом получении магния в электролизерах, и осветление получаемого расплава, перекачку расплава циркуляционными насосами, электролитическое получение магния в электролизерах поточной линии, отделение магния от электролита в сепараторе, удаление части электролита в виде отработанного из сепаратора, использование оставшегося электролита в виде оборотного в головном аппарате. При этом уровень электролита в головном аппарате поддерживают ниже уровня электролита в сепараторе для отделения магния от электролита. Регулирование теплового режима головного аппарата осуществляется изменением плотности тока на электродах головного аппарата и/или изменением междуэлектродного расстояния. Поточная линия для электролитического получения магния из глубокообезвоженного твердого хлормагниевого сырья включает головной аппарат, выполненный в виде футерованной емкости, разделенной перегородкой на две камеры: камеру плавления и электрохимического рафинирования глубокообезвоженного твердого хлормагниевого сырья, снабженную электродами, подключенными к магистральному шинопроводу, и патрубком для загрузки хлормагниевого сырья, и камеру осветления электролита от твердых примесей, рафинировочные и проточные электролизеры для получения магния, подключенные последовательно к магистральному шинопроводу, насосы-дозаторы для перекачивания электролита в поточной линии, расположенные в головном аппарате поточной линии, сепаратор для отделения магния от электролита, объединенные в общий гидродинамический контур транспортными каналами. Катоды камеры плавления головного аппарата поточной линии выполнены стальными и установлены стационарно, кроме того, головной аппарат снабжен съемной секцией электродов, подключаемых к магистральному шинопроводу параллельно с электродами камеры плавления, обеспечивается повышение выхода магния по току, снижение расхода графита и трудозатрат. 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к производству цветных металлов, в частности к производству магния электролизом расплавленных солей.

В промышленности реализован способ электролитического получения магния и хлора из хлормагниевого сырья как в электролизерах индивидуального питания, так и в объединенных в замкнутый гидродинамический контур - поточную линию. Сырье может поступать на электролиз как в расплавленном, так и в твердом состоянии (Лебедев О.А. Производство магния электролизом. Москва, "Металлургия", 1988 г., стр.224-229).

Способ получения магния в поточной линии позволяет увеличить выход по току, производительность, а также снизить трудозатраты на обслуживание электролизеров. Использование твердого сырья позволяет значительно снизить капитальные вложения и расход электроэнергии, так как отпадает необходимость во второй стадии обезвоживания, связанной плавлением и хлорированием сырья.

Следовательно, наиболее перспективным является способ получения магния в поточной линии с использованием твердого сырья.

Загрузка твердого сырья в каждый электролизер не представляется целесообразной, так как при этом возникают значительные трудности по созданию достаточно громоздкой системы транспортировки твердого сырья, требующей герметичности. Наиболее перспективной является централизованная загрузка в головной аппарат.

Известен способ получения магния в поточной линии с использованием в качестве сырья обезвоженного карналлита, который загружается в специальный плавильник или плавильную камеру головного аппарата (Зуев Н.М., Иванов А.Б. и др. "Разработка поточной технологии производства магния". Труды ВАМИ, №72, стр.48-55, М., 1972 г.). При загрузке обезвоженного карналлита, содержащего MgO 1,5-2% и Н2О 3-5%, в головной аппарат и последующем его плавлении образуется большое количество шлама, который необходимо удалять, что приводит к значительным потерям хлормагниевого сырья, кроме того, содержание кислородсодержащих примесей в получаемом расплаве повышено, что снижает технологические показатели на процессе электролиза.

Наиболее близким к предлагаемому способу является способ электролитического получения магния из глубокообезвоженного хлормагниевого сырья с содержанием MgO и Н2О менее 0,2% масс. (патент Украины №69473 от 14.02.2002, С 25 С 3/04, опубликован 15.09.2004), включающий загрузку сырья в головной аппарат, смешение его с оборотным электролитом, расплавление и электрохимическое рафинирование получающегося расплава в головном аппарате при той же силе тока, что и электролитическое получение магния в проточных электролизерах. Полученный расплав транспортируют по поточной линии вместе с магнием, отделение магния от электролита производят в сепараторе и часть электролита в виде оборотного перекачивается циркуляционными насосами из сепаратора в головной аппарат.

Для проплавления твердого карналлита необходимо обеспечить непрерывный и равномерный поток оборотного электролита из сепаратора в головной аппарат, чего не удается добиться при перекачивании оборотного электролита циркуляционными насосами. Кроме того, количество загружаемого твердого карналлита, а значит и электрическая мощность, которая необходима для его проплавления, может изменяться в зависимости от технологического режима работы поточной линии. То есть, не имея возможности регулировать тепловой режим головного аппарата в широких пределах, невозможно поддерживать оптимальную температуру электролита на выходе из головного аппарата. Перечисленные факторы приводят к снижению технологических показателей электролиза.

Описанный выше способ может быть осуществлен в поточной линии, включающей двухкамерный головной аппарат, рафинировочные и проточные электролизеры для получения магния, подключенные последовательно к магистральному шинопроводу, и сепаратор для отделения магния от электролита. Все аппараты поточной линии объединены в единую гидродинамическую систему транспортными каналами.

Головной аппарат включает в себя две камеры: камеру смешения и камеру отстаивания. В камере смешения установлены графитированные электроды постоянного тока, подключенные к магистральному шинопроводу. Энергия, выделяющаяся от прохождения постоянного тока, расходуется на плавление загружаемого твердого глубокообезвоженного сырья.

Использование головного аппарата данной конструкции затрудняет регулировку теплового режима. Кроме того, применение графитированных катодов не представляется целесообразным ввиду их быстрого выхода из строя и, как следствие, необходимости их замены, что приводит к увеличению расхода графита и трудовых затрат.

Задачей изобретения является оптимизация состава и температуры расплава, поступающего на электролиз, что позволит повысить выход по току, снизить расход графита в головном образце и трудовые затраты.

Указанный технический результат достигается тем, что в способе электролитического получения магния в поточной линии, включающем загрузку твердого глубокообезвоженного хлормагниевого сырья в головной аппарат, плавление его в потоке оборотного электролита, электрохимическое рафинирование, проводимое при силе тока, соответствующей силе тока при электролитическом получении магния в электролизерах и осветление получаемого расплава, регулирование теплового режима головного аппарата, перекачку расплава циркуляционными насосами, электролитическое получение магния в электролизерах поточной линии, отделение магния от электролита в сепараторе, удаление части электролита в виде отработанного из сепаратора, использование оставшегося электролита в виде оборотного в головном аппарате, уровень электролита в головном аппарате поддерживают ниже уровня электролита в сепараторе для отделения магния от электролита.

Регулировку теплового режима головного аппарата осуществляют изменением плотности тока на электродах головного аппарата и/или изменением междуэлектродного расстояния.

Изменение междуэлектродного расстояния достигается с помощью изменения толщины устанавливаемых анодов.

Этим обеспечивается равномерный поток оборотного электролита из сепаратора в головной аппарат, необходимый для проплавления твердого карналлита, и появляется возможность эффективной регулировки теплового режима головного аппарата. Таким образом, в электролизеры поточной линии поступает расплав оптимального состава и температуры. Такой расплав пригоден для ведения электролиза с достаточно высокими технологическими показателями.

Для реализации заявляемого способа предлагается поточная линия для электролитического получения магния из глубокообезвоженного твердого хлормагниевого сырья, включающая головной аппарат, выполненный в виде футерованной емкости, разделенной перегородкой на камеру плавления и электрохимического рафинирования, снабженную электродами и патрубком для загрузки хлормагниевого сырья и камеру осветления электролита от твердых примесей, рафинировочные и проточные электролизеры для получения магния, подключенные последовательно к магистральному шинопроводу, насосы-дозаторы для перекачивания электролита в поточной линии, сепаратор для отделения магния от электролита, объединенные в общий гидродинамический контур транспортными каналами, насосы-дозаторы, расположенные в головном аппарате поточной линии.

Головной аппарат снабжен съемной секцией электродов, подключаемых к магистральному шинопроводу, параллельно с электродами камеры плавления.

Катоды камеры плавления головного аппарата выполнены стальными и установлены стационарно.

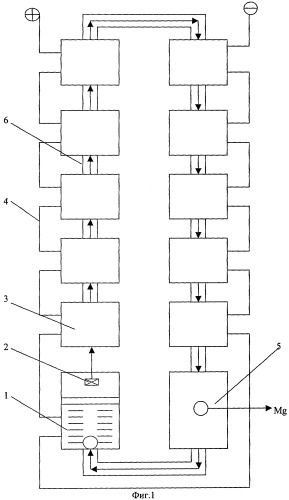

На фиг.1 показана схема поточной линии.

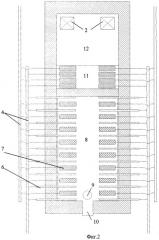

На фиг.2 показан головной аппарат в плане.

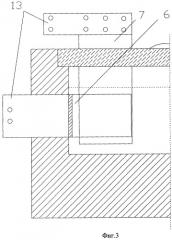

На фиг.3 показан поперечный разрез головного аппарата.

Поточная линия включает головной аппарат 1 с установленными в нем циркуляционными насосами 2, проточные электролизеры 3, последовательно подключенные к магистральному шинопроводу 4, сепаратор 5, транспортные каналы 6.

Конструкция головного аппарата 1 состоит из стальных катодов 6 и графитированных анодов 7, которые установлены в камере плавления 8, куда из патрубка 9 поступает глубокообезвоженный карналлит, и подключены к магистральному шинопроводу 4. Для оборотного электролита аппарат имеет приемную летку 10. Съемная секция электродов 11 устанавливается в камере осветления электролита 12. Электроды съемной секции подключены к магистральному шинопроводу последовательно с электродами, установленными в камере плавления. Обогащенный электролит перекачивается в проточные электролизеры из камеры осветления электролита с помощью циркуляционных насосов 2.

Поточная линия работает следующим образом. В головной аппарат 1 загружается твердый глубокообезвоженный карналлит, туда же из сепаратора 6 поступает оборотный электролит. В камере плавления головного аппарата 8 происходит плавление загружаемого карналлита в потоке оборотного электролита. Необходимую для плавления сырья электрическую мощность подводят с помощью электродов постоянного тока 6, 7, подключенных к магистральному шинопроводу 4, при этом дополнительно происходит электрохимическое рафинирование получающегося расплава. В камере осветления электролита 12 происходит очистка электролита от твердых примесей, которые переходят в шлам и периодически удаляются из головного аппарата 1. Далее расплав перекачивается циркуляционными насосами 2 в проточные электролизеры 3. Все электролизеры и головной аппарат последовательно подключены к магистральному шинопроводу 4. Магний, образующийся в электролизерах 3, транспортируется вместе с электролитом по транспортным каналам 6 в сепаратор 5, в котором происходит отделение магния от электролита. Магний периодически извлекают из сепаратора 5, а электролит частично транспортируется в головной аппарат 1 в виде оборотного электролита, а частично извлекается в виде отработанного электролита.

Уровень электролита в головном аппарате 1 поддерживается ниже, чем в сепараторе 5, в результате чего обеспечивается равномерный поток оборотного электролита, способствующий быстрому смешению твердого сырья и расплава.

При использовании глубокообезвоженного сырья с содержанием MgO и Н2О менее 0,2% масс. износ анодов 7 вследствие хлорирования на них оксида магния будет незначительным. Следовательно, основной причиной выхода графитированных электродов из строя будет являться окисление кислородом воздуха вследствие их высокой температуры. Использование стальных катодов 6 позволит значительно сократить расход графитированных электродов и трудозатрат на их замену.

Регулировка теплового режима головного аппарата производится следующим образом. В случае необходимости снижения подвода тепла к головному аппарату 1 в камеру осветления электролита 12 устанавливается съемная секция электродов 11, подключаемых к магистральному шинопроводу 4 параллельно электродам, установленным в камере плавления, в результате снижается плотность тока на электродах головного аппарата, что приводит к снижению напряжения, а значит, и тепловыделения от прохождения постоянного тока в головном аппарате. Если этого оказывается недостаточно, устанавливаются аноды 7 с большей толщиной, что приводит к уменьшению междуэлектродного расстояния и, следовательно, сопротивления электролита, что также снижает тепловыделение от прохождения постоянного тока в головном аппарате. В случае необходимости увеличения подвода тепла к головному аппарату 1 производят отключение электродов 6, 7. Для этого размыкаются контакты токоподводящих шин 13 с подвижными контактами шинопровода 4, в результате плотность тока на электродах головного аппарата 1 увеличивается, а значит, растет напряжение и тепловыделение в головном аппарате 1.

Таким образом, в электролизеры поточной линии поступает расплав оптимальной температуры, что приводит к увеличению выхода по току магния. При этом растет производительность электролизеров и снижается удельный расход электроэнергии при электролизе магния.

Показатели процесса получения магния по прототипу и заявляемому способу приведены в таблице.

| Таблица | ||||

| Показатели | Выход по току, % | Производительность электролизеров, % | Удельный расход электроэнергии, кВт*ч/кгMg | Расход графита на головном аппарате, т/год |

| Прототип | 79,4 | 100 | 13,5 | 228 |

| Заявляемое решение | 84,0 | 107 | 13,0 | 114 |

Как видно из приведенных в таблице данных, заявляемый способ электролитического получения магния из глубокообезвоженного хлормагниевого сырья и поточная линия для его осуществления позволяют снизить трудозатраты за счет повышения производительности электролизеров и снижения расхода графитированных электродов, а также уменьшить удельный расход электроэнергии.

1. Способ электролитического получения магния в поточной линии, включающий загрузку твердого глубокообезвоженного хлормагниевого сырья в головной аппарат, плавление его в потоке оборотного электролита, электрохимическое рафинирование, проводимое при силе тока, соответствующей силе тока при электролитическом получении магния в электролизерах, и осветление получаемого расплава, регулирование теплового режима головного аппарата, перекачку расплава циркуляционными насосами, электролитическое получение магния в электролизерах поточной линии, отделение магния от электролита в сепараторе, удаление части электролита в виде отработанного из сепаратора, использование оставшегося электролита в виде оборотного в головном аппарате, отличающийся тем, что уровень электролита в головном аппарате поддерживают ниже уровня электролита в сепараторе для отделения магния от электролита.

2. Способ по п.1, отличающийся тем, что регулировку теплового режима головного аппарата осуществляют изменением плотности тока на электродах головного аппарата и/или изменением междуэлектродного расстояния.

3. Поточная линия для электролитического получения магния из глубокообезвоженного твердого хлормагниевого сырья, включающая головной аппарат, выполненный в виде футерованной емкости, разделенной перегородкой на камеру плавления и электрохимического рафинирования, снабженную электродами и патрубком для загрузки хлормагниевого сырья, и камеру осветления электролита от твердых примесей, рафинировочные и проточные электролизеры для получения магния, подключенные последовательно к магистральному шинопроводу, насосы-дозаторы для перекачивания электролита в поточной линии, сепаратор для отделения магния от электролита, объединенные в общий гидродинамический контур транспортными каналами, отличающаяся тем, что насосы-дозаторы расположены в головном аппарате поточной линии.

4. Поточная линия по п.3, отличающаяся тем, что головной аппарат снабжен съемной секцией электродов, подключаемых к магистральному шинопроводу параллельно с электродами камеры плавления.

5. Поточная линия по п.3, отличающаяся тем, что катоды камеры плавления головного аппарата выполнены стальными и установлены стационарно.