Способ отработки двух близкорасположенных рудных тел отдельными карьерами

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при разработке открытым способом месторождений полезных ископаемых. Техническим результатом является снижение затрат на разработку месторождения и уменьшение вредного воздействия горных работ на окружающую природную среду. Для этого способ включает отработку горных пород уступами до проектного контура с опережением в контурах карьера первой очереди, транспортирование по капитальному съезду руды на фабрику и отсыпку вскрышных пород в отвал, проходку между карьерами первой и второй очереди соединительной выработки с выходом на борт первоначально отработанного карьера первой очереди, отработку карьера второй очереди, транспортировку руды и вскрышных пород из карьера второй очереди через соединительную выработку, размещение после завершения отработки карьера первой очереди вскрышных пород карьера второй очереди в выработанном пространстве карьера первой очереди. При этом до начала транспортировки руды и вскрышных пород из карьера второй очереди через соединительную выработку вскрышные породы карьера второй очереди складируют во внешний отвал, их доставку на поверхность осуществляют по системе временных съездов, а при достижении бортом карьера второй очереди предельного контура систему временных съездов погашают. 3 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке открытым способом месторождений полезных ископаемых, а именно к открытой разработке месторождений кимберлитовых трубок глубокими карьерами.

Известен способ открытой разработки месторождений (Пат. 2124128, МКИ Е 21 С 41/26, 07.02.1997, опубл. 27.12.1998 Бюл. № 36), включающий отработку сопутствующего полезного ископаемого с формированием по меньшей мере одного опережающего карьера, вскрытие и подготовку основного месторождения полезного ископаемого с доставкой и размещением вскрышных пород в выработанном пространстве опережающего карьера.

Недостатками данного способа является то, что подъем вскрышных пород на уровень дневной поверхности для их доставки в опережающий карьер приводит к перепробегу и сужает область применения способа; складирование всего объема вскрышных пород из основного карьера в опережающий ведет к перепробегу транспорта, например, при транспортировании горной массы с удаленных от опережающего карьера флангов основного месторождения, что вызывает рост материальных затрат на разработку месторождения.

Известен также способ разработки крутопадающих месторождений при отработке глубоких горизонтов карьера, включающий отработку карьера очередями, подготовку горной массы буровзрывным способом, отсыпку вскрышных пород во внешние и внутренние отвалы, в котором разработку карьера производят с опережением в контурах первой очереди с формированием спирального съезда и одновременно производят вскрытие и послойную разработку участка второй очереди, вскрышу первой и второй очереди перемещают во внешний отвал, на участке второй очереди формируют петлевую систему съездов, а по мере понижения горных работ после вскрытия полезного ископаемого второй очередью рабочие площадки второй очереди соединяют со спиральным съездом первой очереди временными съездами, а после завершения отработки первой очереди перемещают вскрышу второй очереди в выработанное пространство первой очереди (Пат. № 2187648, МПК Е 21 С 41/26, 2001 г., опубл. 20.08.2002 Бюл. № 23).

Недостатками данного способа являются: применение петлевой формы трассы на второй очереди, приводящее к снижению угла нерабочего борта карьера, а также снижению скорости движения транспорта; увеличение плеча откатки, вызванное необходимостью перевозки вскрышных пород с горизонтов второй очереди на верхние горизонты отвала; ограничение использования грузоподъемности самосвалов при перевозке вскрыши на нижние горизонты; ограничение использования способа на небольших по площади месторождениях, вызванное малой емкостью внутренних отвалов.

Наиболее близким по технической сущности и достигаемому результату является способ открытой разработки крутопадающих месторождений полезных ископаемых (А.С. № 1121434 МКИ Е 21 С 41/00, 12.08.1983, опубл. 30.10.1984 Бюл. № 40), включающий последовательную отработку смежных карьеров параллельными заходками, транспортирование и отсыпку вскрышных пород в отвал, отсыпку вскрышных пород в отработанный карьер, проведение соединительной выработки в перемычке между смежными карьерами из отрабатываемого карьера в отработанный, причем соединительную выработку в виде разрезной траншеи в перемычке проводят по ее диагонали от одного из торцов отрабатываемого карьера к противоположному торцу отработанного карьера с выходом на борт последнего, производят укладку железнодорожного пути, разработку смежного борта отрабатываемого карьера ведут с повторной отработкой отсыпанных вскрышных пород, из которых формируют транспортные площадки для железнодорожного пути.

Недостатками данного способа являются: проведение соединительной разрезной траншеи по диагонали от одного из торцов отрабатываемого карьера к противоположному торцу отработанного, что приводит к увеличению расстояния транспортировки горной массы; ограниченное по глубине применение соединительной выработки в виде траншеи, что снижает эффективность применения способа; трудоемкость и удорожание разработки месторождений при применении железнодорожного транспорта для отработки глубоких карьеров; ограниченность применения способа карьерами, расположенными в непосредственной близости (отработанный карьер полностью или частично находится в контуре отрабатываемого).

Все это делает известный способ недостаточно эффективным по экономическим показателям отработки карьера.

Техническим результатом изобретения является повышение эффективности способа отработки месторождения за счет снижения затрат на транспортировку вскрышных пород в отвалы.

Указанный технический результат достигается тем, что в известном способе отработки двух близкорасположенных рудных тел отдельными карьерами, включающем отработку горных пород уступами до проектного контура с опережением в контурах карьера первой очереди, транспортирование по капитальному съезду руды на фабрику и отсыпку вскрышных пород в отвал, проходку между карьерами первой и второй очереди соединительной выработки с выходом на борт первоначально отработанного карьера первой очереди, отработку карьера второй очереди, транспортировку руды и вскрышных пород из карьера второй очереди через соединительную выработку, размещение после завершения отработки карьера первой очереди вскрышных пород карьера второй очереди в выработанном пространстве карьера первой очереди, причем до начала транспортировки руды и вскрышных пород из карьера второй очереди через соединительную выработку вскрышные породы карьера второй очереди складируют во внешний отвал, их доставку на поверхность осуществляют по системе временных съездов, а при достижении бортом карьера второй очереди предельного контура систему временных съездов погашают.

Отработку карьера второй очереди начинают по достижении в карьере первой очереди текущей глубины горных работ, при которой время доработки карьера первой очереди будет равно времени вскрытия и подготовки карьера второй очереди.

Проходку соединительной выработки производят после выбора ее типа на основании предварительного расчета критической глубины внешней траншеи.

При наличии погребенной россыпи, залегающей между рудными телами, соединительную выработку проходят по подошве погребенной россыпи.

В предлагаемом способе новыми признаками в сравнении с прототипом являются следующие:

до начала транспортировки руды и вскрышных пород из карьера второй очереди через соединительную выработку вскрышные породы карьера второй очереди складируют во временный или постоянный внешний отвал, их доставку на поверхность осуществляют по системе временных съездов, при достижении бортом карьера второй очереди предельного контура систему временных съездов погашают, что позволяет осуществлять одновременную отработку двух карьеров при сокращении затрат на доставку вскрышных пород во временный отвал на поверхности за счет минимизации расстояния транспортирования;

отработку карьера второй очереди начинают по достижении в карьере первой очереди текущей глубины горных работ, при которой время доработки карьера первой очереди будет равно времени вскрытия и подготовки карьера второй очереди, что обеспечивает непрерывный процесс добычи ископаемого и таким образом повышает эффективность отработки двух близкорасположенных рудных тел за счет снижения материальных затрат;

проходку соединительной выработки производят после выбора ее типа на основании предварительного расчета критической глубины внешней траншеи, таким образом соединительную выработку проходят в виде либо траншеи, либо тоннеля на оптимальной глубине с минимальными материальными затратами, что позволяет сделать способ эффективным;

соединительную выработку проходят по подошве погребенных россыпей, залегающих между рудными телами, что минимизирует затраты на проходку соединительной выработки за счет ее размещения в выработанном пространстве погребенной россыпи.

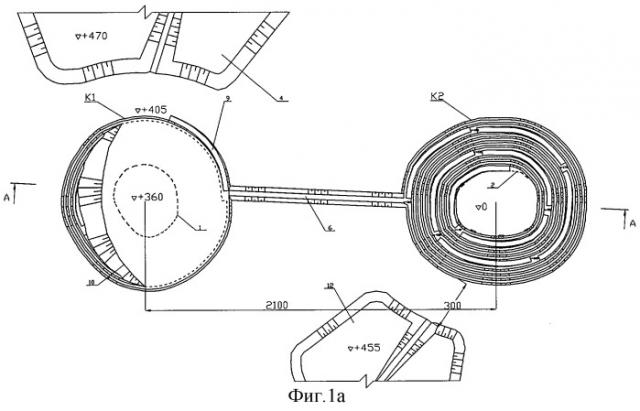

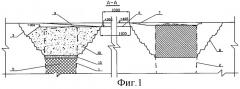

Способ поясняется фиг.1, 2, 1а, 2а.

На фиг.1 показана принципиальная схема карьеров первой и второй очереди К1 и К2 и отвала при реализации способа отработки двух близкорасположенных рудных тел отдельными карьерами.

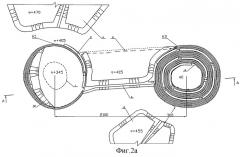

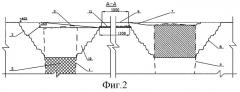

На фиг.2 показана принципиальная схема отработки двух рудных тел с проходкой соединительной выработки по подошве погребенной россыпи,

где:

К1 - карьер первой очереди;

К2 - карьер второй очереди;

1 - первое рудное тело;

2 - второе рудное тело;

3 - проектный контур карьера первой очереди;

4 - внешний отвал карьера первой очереди;

5 - подкарьерные запасы;

6 - соединительная выработка;

7 - временный съезд в карьере второй очереди;

8 - предельный контур карьера второй очереди;

9 - капитальный съезд карьера первой очереди;

10 - внутренний отвал в карьере первой очереди.

11 - погребенная россыпь;

12 - внешний отвал карьера второй очереди;

13 - искусственный целик на дне карьера первой очереди.

Способ осуществляется следующим образом.

При отработке двух близкорасположенных рудных тел 1 и 2 (фиг.1) в первую очередь отрабатывается тот карьер, который располагается ближе к пункту приема полезного ископаемого. Карьер первой очереди К1 отрабатывается по традиционной технологии, включающей отработку горных пород и добычу руды уступами до проектного контура 3, подготовку горной массы к экскавации, формирование на границе конечного контура нерабочих уступов, капитального съезда 9, транспортировку вскрышных пород во внешние отвалы 4, а руды на обогатительную фабрику (ОФ). Подготовку горной массы к экскавации осуществляют буровзрывным способом, транспортирование горной массы - автосамосвалами. По капитальному съезду 9 руду транспортируют на обогатительную фабрику, а вскрышные породы во внешний отвал 4. После отработки карьера первой очереди К1 до конечного контура в нем, при необходимости, проводятся работы, обеспечивающие полноту подземной добычи подкарьерных запасов 5 полезного ископаемого. В период доработки карьера первой очереди К1 производятся работы по проходке соединительной выработки 6, а также начало вскрышных и добычных работ на карьере второй очереди К2. Горная масса, извлекаемая при данных работах, доставляется на поверхность по системе временных съездов 7, которые при достижении бортом карьера второй очереди К2 предельного контура 8 погашаются. После окончания работ в карьере первой очереди К1 и погашения временных съездов 7 в карьере второй очереди К2 грузотранспортная связь карьера второй очереди К2 с дневной поверхностью осуществляется только через соединительную выработку 6 и капитальный съезд 9 карьера первой очереди К1, при этом вскрышные породы, доставляемые по соединительной выработке 6 на борт карьера первой очереди К1, сбрасываются во внутренний отвал 10 на нижние горизонты карьера первой очереди К1, а руда доставляется на поверхность по капитальному съезду 9 карьера первой очереди К1.

При разработке погребенной россыпи 11, залегающей между двумя рудными телами 1 и 2, соединительную выработку 6 из карьера первой очереди К1 в карьер второй очереди К2 проходят по подошве погребенной россыпи 11, размещая ее в выработанном пространстве отрабатываемой россыпи 11.

Пример конкретного выполнения способа 1.

С целью полного раскрытия технической сущности и преимуществ предлагаемого изобретения применительно к кимберлитовым трубкам приведен пример, где исходные данные приняты следующими: расстояние между центрами кимберлитовых трубок 1 и 2 - 2,1 км (фиг.1). Отработку трубок предполагается вести открытым способом отдельными карьерами: трубку 1 карьером первой очереди К1, трубку 2 карьером второй очереди К2.

На этапе разработки карьеров определяется порядок их отработки с учетом того, чтобы в первоочередную отработку вовлекался карьер, расположенный ближе к обогатительной фабрике, в данном случае это карьер первой очереди К1. Затем определяется оптимальная глубина открытых горных работ и отстраиваются предварительные контуры карьеров на конец отработки, проектируются их внешние отвалы.

Глубина карьеров для обеих трубок 1 и 2 принята равной 405 м, объем вскрышных пород в контуре карьера второй очереди К2 составляет 134,8 млн. м3, площадь внешнего отвала 12 карьера второй очереди К2 составила 2776,6 тыс. м2, его высота 65 м, объем пород размещаемых в отвале - 161,8 млн. м3 с учетом коэффициента остаточного разрыхления Кр=1,2. Объемы горной массы в карьере первой очереди К1 и его внешнего отвала данных расчетах значения не имеют, геометрический объем карьера первой очереди составляет 191 млн.м3. При расчете затрат на транспортировку принята себестоимость транспортных работ, равная 6,1 р/ткм (см. таблицу).

Определяют тип соединительной выработки 6 в зависимости от глубины ее заложения. Выбор типа соединительной выработки 6 (подземная или открытая) осуществляется по известной формуле определения критической глубины внешней траншеи (1), с которой целесообразно переходить к подземной выработке:

где Sп - сечение подземной вскрывающей (соединительной) выработки, Sп=175 м2 (исходя из условия двухполосного движения автосамосвалов CAT-777);

Сп - себестоимость проходки 1 м3 подземной выработки, Сп=4500 руб/м3;

Ст - себестоимость проходки 1 м3 траншеи, Ст=150 руб/м3;

α - угол откоса бортов траншеи, 60 градусов;

b - ширина основания траншеи, 30 м.

По результатам расчетов критическая глубина соединительной выработки 6 - открытой траншеи получилась равной 73 м, ниже этой глубины целесообразно проходить соединительную выработку 6 подземным способом.

Исходя из экономической эффективности выбирают откорректированную глубину заложения соединительной выработки 6, в рассматриваемом случае равную 45 м.

После определения типа и глубины соединительной выработки 6 производят корректировку схем вскрытия и конструкции бортов карьеров. Схему вскрытия карьера первой очереди К1 корректируют с таким расчетом, чтобы обеспечить возможность стыковки капитального съезда 9 карьера первой очереди К1 с соединительной выработкой 6 (гор. +360 м), а схему вскрытия карьера второй очереди К2 - с учетом обеспечения грузотранспортной связи нижних горизонтов карьера с дневной поверхностью через соединительную выработку 6 и капитального съезда 9 карьера первой очереди К1, то есть без внутренних капитальных съездов выше горизонта соединительной выработки 6 (выше гор. +360 м). Окончательная схема карьеров первой и второй очереди К1 и К2 и отвала приведена на Фиг.1.

Реализация способа начинается с отработки карьера первой очереди К1 по традиционной технологии, включающей отработку вскрышных пород и добычу руды рабочими уступами, подготовку горной массы буровзрывным способом, отработку карьера первой очереди К1 с формированием капитального съезда 9, вывозку вскрышных пород во внешний отвал 4 карьера первой очереди К1, а руды на обогатительную фабрику (ОФ). В случае, если по окончании отработки карьера первой очереди К1 остались подкарьерные запасы 5, для обеспечения возможности их полной отработки подземным способом на его дне формируется искусственный целик 13.

В период значительного снижения объемов горных работ в карьере первой очереди К1 высвобождающееся горно-транспортное оборудование перебрасывается на проходку соединительной выработки 6.

После достижения карьером К1 расчетной глубины НТ=382,5 м, при которой время T1 доработки карьера первой очереди К1 будет равно времени Т2 вскрытия и подготовки карьера второй очереди К2, приступают к вскрытию и послойной разработке участка карьера второй очереди К2.

Время T1 определяется по выражению:

где Нк1 - конечная глубина карьера первой очереди К1,405 м;

НТ - текущая глубина карьера К1, м;

hд1 - скорость понижения горных работ при доработке карьера первой очереди К1, 15 м/год.

Время Т2 определяется по выражению:

где Нс2 - глубина горно-капитальных работ на карьере второй очереди К2, 30 м;

hc2 - скорость понижения горных работ при строительстве карьера второй очереди К2, 20 м/год.

Из равенства T1 и Т2 находим глубину Нт:

Вскрышные породы, извлекаемые при данных работах, складируются на внешнем отвале 12. Доставка пород в отвал 12 осуществляется по временным съездам 7, которые после вывозки запланированных объемов при достижении бортом карьера второй очереди К2 предельного контура 8 погашаются.

Соединительная выработка 6 проходится на глубине 45 м (гор. +360 м), объем работ при проходке соединительной выработки 6 составляет 2,8 млн. м3.

После доработки карьера первой очереди К1 до проектного контура 3 и проведения в нем подготовительных работ, при необходимости обеспечивающих подземную отработку подкарьерных запасов 5, отработку карьера второй очереди К2 начинают вести по новой схеме с использованием внутреннего отвалообразования в карьере К1. Вскрышные породы доставляются по соединительной выработке 6 на борт карьера первой очереди К1 после чего сбрасываются во внутренний отвал 10 на нижние горизонты карьера первой очереди К1. Руда также транспортируется по соединительной выработке 6 до карьера первой очереди К1, затем доставляется на поверхность по капитальному съезду 9 карьера первой очереди К1 и далее перевозится на обогатительную фабрику.

Таблица 1 иллюстрирует экономическую эффективность при использовании нового способа отработки по сравнению с применением традиционных способов с внешним отвалообразованием. Новый способ отработки позволяет сократить средневзвешенное расстояние транспортирования вскрышных пород на 0,42 км (с 2,94 км до 2,52 км), что дает экономию затрат на транспортные работы 811 млн. руб. (при себестоимости транспортирования 6,1 руб./ткм).

Также применение нового способа отработки позволяет сократить объем вскрыши в контуре карьера второй очереди К2 на 0,4 млн. м3 за счет изменения схемы вскрытия верхних горизонтов, что снижает затраты на вскрышные работы на 20 млн. руб, так как вскрытие верхней части карьера осуществляют через соединительную выработку, что исключает размещение капитальных съездов в контуре карьера.

К другим положительным эффектам от внедрения нового способа отработки (экономический эффект данных факторов в расчетах не учитывался) можно отнести:

- сокращение числа автосамосвалов, работающих внутри карьера, что приводит к снижению простоев по загазованности;

- снижение площади внешних отвалов карьера второй очереди К2 с 2776,6 тыс. м2 до 744,2 тыс. м2, что снижает площадь отчуждения земель и улучшает экологическую обстановку в районе разработки месторождения;

- внутреннее отвалообразование позволяет снизить затраты на рекультивацию отвалов и карьера первой очереди К1.

Дополнительными затратами при внедрении новой технологии являются затраты на проходку соединительной траншеи. Объем данных работ составляет 2,8 млн.м3 или 420 млн. руб. в денежном эквиваленте.

Итого, в целом, от внедрения нового способа отработки экономия затрат составит 411 млн. руб.

| Таблица 1 | |||||||||||||

| Средневзвешенные расстояния транспортировки, км | Объем вовнешний отвал, млн.т | Объем вовнутренний отвал, млн.т | Грузооборотпо варианту, млн.ткм | Затраты натранспортировку, млн.руб | |||||||||

| До внешнего отвала | До внутреннего отвала | ||||||||||||

| выезд из карьера-въезд на отвал | по отвалу | подъем из карьера | Итого | соединит. выработка | по отвалу | подъем (спуск) из карьера | Итого | Всего | |||||

| Показатели по новой технологии | 0,3 | 0,4 | 0,29 | 0,99 | 1,1 | 0,3 | 1,43 | 2,83 | 2,52 | 52,6 | 256,6 | 778 | 4746 |

| Показатели по традиционной технологии с внешним отвалообразованием | 0,3 | 0,9 | 1,74 | 2,94 | - | - | - | - | 2,94 | 310 | - | 911 | 5557 |

| Экономия затрат на транспортировку | 811 |

Пример конкретного выполнения способа 2.

В случае залегания между двумя рудными телами, например кимберлитовыми трубками, расстояние между центрами которых 2,1 км, погребенной россыпи соединительную выработку проходят по подошве погребенной алмазоносной россыпи 11, глубина подошвы песков составляет 60 м, их мощность - 20 м.

В первую очередь отрабатывается карьер первой очереди К1 и одновременно с ним отрабатывается погребенная алмазоносная россыпь 11. Горные работы ведутся с применением предварительного рыхления пород взрывом. Взорванная горная масса отгружается экскаваторами и погрузчиками в автосамосвалы, при этом вскрышные породы из карьера первой очереди К1 транспортируются на внешний вскрышной отвал 4. В случае, если россыпь 11 отрабатывают с использованием внутреннего отвалообразования, то оставляют незасыпанным участок подошвы вдоль россыпи, ширина которого должна обеспечивать двухстороннее движение автосамосвалов. В дальнейшем данный участок будет служить соединительной выработкой.

По достижении карьером первой очереди К1 глубины HT=382,5 м, при которой время доработки карьера первой очереди К1 будет равно времени вскрытия и подготовки карьера второй очереди К2, начинают отработку карьера второй очереди К2. Глубину Нт определяют по выражению:

где Нк1 - конечная глубина карьера первой очереди К1,405 м;

Нс2 - глубина горно-капитальных работ на карьере второй очереди К2, 30 м;

hд1 - скорость понижения горных работ при доработке карьера первой очереди К1, 15 м/год;

hc2 - скорость понижения горных работ при строительстве карьера второй очереди К2, 20 м/год.

При одновременной отработке карьеров первой и второй очередей К1 и К2 вскрышные породы из карьера второй очереди К2 перемещают по временным съездам 7 во внешний вскрышной отвал 12.

После вывозки запланированных объемов из карьера второй очереди К2 во внешние отвалы 12 при достижении бортом карьера второй очереди К2 предельного контура 8 временные съезды 7 погашаются и грузотранспортная связь карьера второй очереди К2 с дневной поверхностью осуществляется только через соединительную выработку 6 и капитальный съезд 9 карьера первой очереди К1, а вскрышные породы из карьера второй очереди К2 транспортируют в выработанное пространство карьера первой очереди К1

Сравнение затрат на транспортировку вскрышных пород по предлагаемому способу отработки с затратами на транспортировку вскрышных пород из карьера К2 во внешние отвалы 12 приведен в таблице 2.

| Таблица 2 | |||||

| Вариант | Направление перевозки | Объем перевозок, млн. т | Средневзвешенное расстояние транспортирования, км | Себестоимость транспортных работ, руб./ткм | Затраты на транспортировку млн.руб. |

| Традиционный | во внешний отвал | 310 | 2,94 | 6,1 | 5560 |

| Предлагаемый способ | во внешний отвал | 52,6 | 0,99 | 6,1 | 318 |

| в выработанное пространство карьера I | 256,6 | 2,67 | 6,1 | 4179 | |

| Итого | 4497 | ||||

| Экономия затрат на транспортировку вскрыши, млн. руб | 1063 |

Помимо снижения затрат на транспортные работы применение нового способа отработки позволяет сократить объем вскрыши в контуре карьера второй очереди К2 на 0,4 млн.м3 за счет изменения схемы вскрытия верхних горизонтов, что снижает затраты на вскрышные работы на 20 млн. руб.

К другим положительным эффектам от внедрения нового способа отработки (экономический эффект данных факторов в расчетах не учитывался) можно отнести:

- сокращение числа автосамосвалов, работающих внутри карьера, что приводит к снижению простоев по загазованности;

- снижение площади внешних отвалов 15 карьера второй очереди К2 с 2776,6 тыс. м2 до 744,2 тыс. м2, а также площади, занимаемой хвостохранилищами обогатительной фабрики, что снижает площадь отчуждения земель и улучшает экологическую обстановку в районе разработки месторождения;

- внутреннее отвалообразование позволяет снизить затраты на рекультивацию отвалов и карьера К1.

Таким образом, изложенные сведения свидетельствуют, что заявленный способ может быть использован в горной промышленности при отработке двух близкорасположенных рудных тел отдельными карьерами. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

1. Способ отработки двух близкорасположенных рудных тел отдельными карьерами, включающий отработку горных пород уступами до проектного контура с опережением в контурах карьера первой очереди, транспортирование по капитальному съезду руды на фабрику и отсыпку вскрышных пород в отвал, проходку между карьерами первой и второй очереди соединительной выработки с выходом на борт первоначально отработанного карьера первой очереди, отработку карьера второй очереди, транспортировку руды и вскрышных пород из карьера второй очереди через соединительную выработку, размещение после завершения отработки карьера первой очереди вскрышных пород карьера второй очереди в выработанном пространстве карьера первой очереди, отличающийся тем, что до начала транспортировки руды и вскрышных пород из карьера второй очереди через соединительную выработку вскрышные породы карьера второй очереди складируют во внешний отвал, их доставку на поверхность осуществляют по системе временных съездов, а при достижении бортом карьера второй очереди предельного контура систему временных съездов погашают.

2. Способ по п.1, отличающийся тем, что отработку карьера второй очереди начинают по достижении в карьере первой очереди текущей глубины горных работ, при которой время доработки карьера первой очереди будет равно времени вскрытия и подготовки карьера второй очереди.

3. Способ по п.1, отличающийся тем, что проходку соединительной выработки производят после выбора ее типа на основании предварительного расчета критической глубины внешней траншеи.

4. Способ по п.1, отличающийся тем, что при наличии погребенной россыпи, залегающей между рудными телами, соединительную выработку проходят по подошве погребенной россыпи.