Двухтактный роторный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к роторным двигателям внутреннего сгорания. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что двигатель содержит корпус и ротор на валу. Между каждой парой лопаток на поверхности ротора выполнены углубления, образующие с лопатками камеры сгорания. Ротор имеет n пар параллельных пластин с зубчатыми рейками. На противоположных концах каждой пластины размещены разнофункциональные лопатки - рабочая и вспомогательная. При этом n пар параллельных пластин образуют 2n пар лопаток. Внутри ротора на его геометрической оси установлен свободно вращающийся шестеренчатый вал выдвижного устройства, включающего в себя ползуны и кривошипно-шатунные механизмы, при этом n=1, 2, 3.... 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение может использоваться в качестве стационарной и передвижной силовой установки различных машин, в том числе в качестве ДВС транспортных средств.

Из семейства роторных двигателей наиболее известным и применяемым является роторный двигатель Ванкеля. Недостатком данного двигателя является эксцентрично посаженный на выходном валу ротор, создающий инерционные нагрузки, что препятствует возможности сделать его высокооборотным и приводит к интенсивному износу деталей, а также его повышенная энергозатратность.

Наиболее близким к заявляемому является роторный двигатель внутреннего сгорания по заявке на изобретение №2004135421 от 03.12.04 г. Двигатель содержит неподвижный корпус с выполненными в нем канавками, ротор, жестко посаженный на вал, и выдвижные устройства. Канавки корпуса с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости. В теле ротора расположены пары лопаток, перемещающихся по направляющим с зубчатыми рейками, входящими в зацепление с шестеренчато-кулачковыми валами выдвижных устройств. Каждая пара лопаток представляет собой две параллельно расположенные, последовательно выдвигающиеся из тела ротора пластины - рабочую и вспомогательную. Недостатком данного двигателя является относительная сложность в изготовлении выдвижных устройств с относительно большим количеством деталей.

Заявляемый двигатель, как и известные, содержит неподвижный корпус с выполненными в нем канавками, ротор, жестко посаженный на вал, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости, и выдвижное устройство, в теле ротора расположены лопатки, между каждой парой лопаток на ободной поверхности ротора выполнены углубления, образующие с лопатками камеры сгорания.

Задача, решаемая данным изобретением, заключается в совершенствовании конструкции компактного и мощного двигателя.

Техническим результатом изобретения является упрощение конструкции двигателя и надежности его работы, уменьшение габаритных размеров двигателя, повышение эффективности использования энергии газов, повышение удельной мощности и КПД двигателя.

Технический результат достигается тем, что ротор выполнен в виде колеса со спицами, имеющими каналы-направляющие для n пар параллельных пластин с зубчатыми рейками, на противоположных концах каждой пластины размещены разнофункциональные лопатки - рабочая и вспомогательная, при этом n пар параллельных пластин образуют 2n пар лопаток, вал выполнен из двух частей, жестко закрепленных в верхней и нижней частях ротора, внутри ротора на его геометрической оси установлен свободно вращающийся шестеренчатый вал выдвижного устройства, включающего в себя ползуны и кривошипно-шатунные механизмы, при этом n=1, 2, 3,....

Данный технический результат достигается также и при выполнении выдвижного устройства в виде реечно-шестеренчато-кривошипно-шатунного механизма, включающего в себя шестеренчатый вал с втулкой, имеющими зубчатые колеса и зубчатые венцы разных диаметров, одни из которых входят в зацепление с зубчатыми рейками параллельных пластин, а другие с зубчатыми рейками разноуровневых плеч U-образных ползунов кривошипно-шатунных механизмов, расположенных ниже уровня действия параллельных пластин, и запирающее устройство для каждой пары лопаток.

Данный технический результат достигается и при выполнении запирающего устройства в виде коромысла с толкателями и затвором, имеющими сопряжение с профилями грани вспомогательной лопатки и паза параллельной пластины.

Данный технический результат достигается и при выполнении двигателя с 4n функциональными полостями при имеющихся в роторе n пар параллельных пластин, с выполнением при этом ползунов выдвижного устройства L-образной формы.

Выполнение ротора в виде колеса со спицами, имеющими каналы-направляющие для n-пар параллельных пластин, обеспечивает упрощение конструкции двигателя и повышение эффективности использования энергии газов за счет уменьшения силы трения и исключения проникновения рабочей смеси и газов в полость внутри ротора, уменьшая тем самым механические и энергетические потери двигателя.

Выполнение ротора с n-пар параллельных пластин с зубчатыми рейками, с размещением на противоположных концах каждой пластины разнофункциональных лопаток - рабочей и вспомогательной, с образованием при n пар параллельных пластин 2n пар лопаток, обеспечивает значительное уменьшение количества деталей двигателя, упрощая тем самым его конструкцию, и повышение надежности его работы. Кроме того, выполнение двух лопаток на одной пластине позволяет добиться относительно большого их выдвижения при относительно меньшем диаметре ротора, что обеспечивает уменьшение габаритных размеров двигателя, увеличение удельной мощности и крутящего момента и, соответственно, КПД двигателя.

Выполнение вала двигателя из двух частей, жестко закрепленных в верхней и нижней частях корпуса ротора, не проходящего через тело ротора, обеспечивает уменьшение габаритных размеров двигателя за счет более эффективного использования пространства внутри ротора для размещения выдвижного устройства.

Установка внутри ротора на его геометрической оси свободно вращающегося шестеренчатого вала выдвижного устройства, включающего в себя ползуны и кривошипно-шатунные механизмы, обеспечивает упрощение конструкции двигателя за счет уменьшения количества деталей, удешевление его производства и обслуживания.

Выполнение выдвижного устройства в виде реечно-шестеренчато-кривошипно-шатунного механизма, включающего в себя шестеренчатый вал с втулкой, имеющими зубчатые колеса и зубчатые венцы разных диаметров, одни из которых входят в зацепление с зубчатыми рейками параллельных пластин, а другие с зубчатыми рейками разноуровневых плеч U-образных ползунов кривошипно-шатунных механизмов, расположенных ниже уровня действия параллельных пластин, с запирающим устройством для каждой пары лопаток обеспечивает упрощение конструкции выдвижного устройства, повышение его эффективности и надежности за счет обеспечения движения всех параллельных пластин от одного шестеренчатого вала с втулкой, что ведет к более согласованной работе двигателя. Выполнение в выдвижном устройстве ползунов U-образной формы, имеющих плечи на разных уровнях, позволяет осуществлять разнонаправленное вращение шестеренчатого вала и его втулки, необходимое для выдвижения соответствующих лопаток, что также уменьшает габаритные размеры двигателя.

Выполнение запирающего устройства в виде коромысла с толкателями и затвором, имеющими сопряжение с профилями грани вспомогательной лопатки и паза параллельной пластины, обеспечивает уменьшение энергетических потерь двигателя за счет исключения прорыва газов в канал задвигающейся вспомогательной лопатки.

Выполнение двигателя с 4n функциональными полостями при имеющихся в роторе n пар параллельных пластин, с L-образной формой ползунов выдвижного устройства, обеспечивает упрощение конструкции двигателя и уменьшение его габаритных размеров, а также повышение мощности.

Таким образом, вышеперечисленная совокупность признаков изобретения позволяет обеспечить новый технический результат: уменьшение габаритных размеров двигателя и повышение надежности его работы, повышение эффективности использования энергии газов, повышение удельной мощности и КПД двигателя.

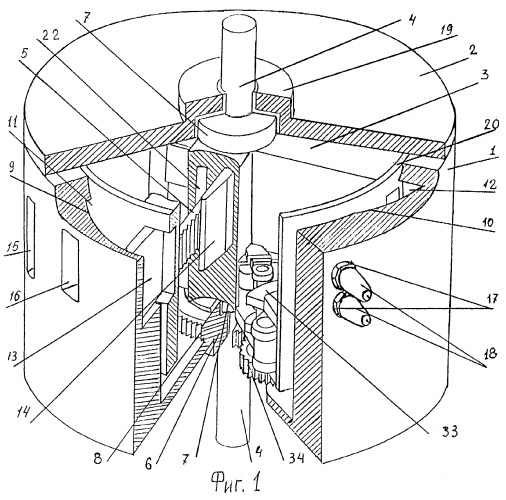

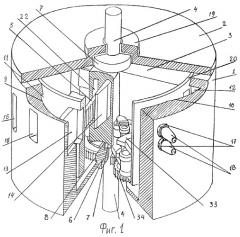

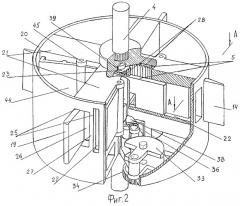

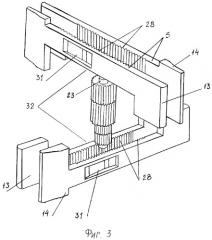

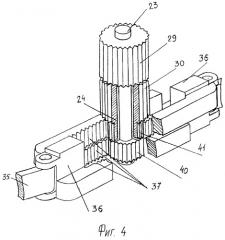

Изобретение поясняется с помощью чертежей, где на фиг.1 представлен общий вид двухтактного роторного двигателя с двумя парами параллельных пластин, на фиг.2 - общий вид ротора, на фиг.3 - общий вид пары параллельных пластин с выдвижным устройством, на фиг.4 - разрез А-А части ротора и лопаток с фиг.2, на фиг.5 - общий вид запирающего устройства, на фиг.6 - схема работы запирающего устройства, на фиг.7 - схемы работы двигателя по тактам, на фиг.8 - варианты исполнения двигателя с разным количеством пар параллельных пластин и чередующихся полостей.

Двухтактный роторный двигатель внутреннего сгорания (см. фиг.1) содержит неподвижный корпус 1, 2, ротор 3, жестко закрепленный на валу 4, не проходящем через тело ротора 3, n пар параллельных пластин 5 (двух в данном варианте исполнения). Корпус состоит из двух частей: основной 1 и верхней 2. Основная часть представляет собой полый цилиндр (барабан), имеющий дно, где расположены нижняя опора 6 шейки 7 и цапф вала ротора 3. Внешняя сторона опоры 6 имеет зубчатый венец 8 привода выдвижного устройства. На внутренней ободной поверхности основной части 1 корпуса выполнены канавки 9 и 10, профиль которых в продольном сечении представляет собой части двух однополярных n-периодных противофазных синусоид, смещенных на углы, соответствующие расстоянию между лопатками (пары лопаток), сведенных в окружность (где n=2; 3...). Таким образом, канавки 9 и 10 с ободом ротора 3 образуют n чередующихся полостей: n рабочих 11 и n вспомогательных 12. Ширина канавок в функциональных полостях равна высоте соответствующих лопаток: рабочих 13 и вспомогательных 14.

На ободных стенках основной части 1 корпуса в начале вспомогательных полостей 12 имеются впускные окна 15, а в конце рабочих полостей 11 - выпускные окна 16. В переходах, разделяющих вспомогательные 12 и рабочие 11 полости на корпусе 1, выполнены резьбовые отверстия 17 для свечей зажигания 18. Свечей зажигания 18 может быть несколько на одном переходе. В верхней части корпуса 1 расположена верхняя опора 19 шеек и цапф вала ротора 3.

Ротор 3 (фиг.2) представляет собой тело цилиндрической формы в виде колеса, имеющего обод 20 и спицы 21 коробчатого типа с каналами 22, служащими направляющими для параллельных пластин 5 с расположенными на них лопатками 13 и 14.

Вал 4 жестко закреплен в верхней и нижней частях ротора 3 по его геометрической оси и не проходит через него. На геометрической оси двигателя внутри ротора 3 расположен свободно вращающейся шестеренчатый вал 23 привода выдвижного устройства с втулкой 24, имеющей зубчатые венцы. На ободной поверхности ротора выполнены отверстия 25, совмещенные с каналами 22 спиц 21, для выхода лопаток из тела ротора 3. Между лопатками (парой лопаток) выполнены углубления, образующие камеру сгорания 26, причем вспомогательная лопатка 14 отделена от данной камеры перегородкой 27.

Параллельные пластины 5 (см. фиг.3) находятся в каналах 22 направляющих спиц 21 коробчатого типа и проходят через все тело ротора 3. Параллельные пластины 5 расположены по обе стороны от шестеренчатого вала 23 привода выдвижного устройства, находящегося в центре ротора 3 на его геометрической оси. Параллельные пластины 5 зубчатыми рейками 28 входят в зацепление с большим зубчатым колесом 29 шестеренчатого вала 23 или с большим зубчатым колесом 30 втулки 24 данного вала 23. На внешней стороне пластины 5 имеется паз 31 с профилем для работы запирающего устройства.

По разные стороны одной пластины 5 созданы рабочая 13 и вспомогательная 14 лопатки. На каждой стороне параллельных пластин образованы пары, состоящие из двух разных функциональных лопаток - рабочей 13 и вспомогательной 14, соответственно, по ходу вращения ротора 3.

Если пар параллельных пластин 5 больше двух (данный вариант исполнения двигателя), то они имеют вырез 32. Вырезы 32 не затрагивают функциональные лопатки 13, 14. При крестообразном расположении пар параллельных пластин 5 вырезы 32 обращены друг к другу и обеспечивают их взаимное прохождение. Отсюда зубчатые рейки 28 одной пары параллельных пластин 5 расположены на одном уровне, а другой пары пластин 5 - на другом уровне. Поэтому каждая пара параллельных пластин 5 входит в зацепление исключительно либо с большим зубчатым колесом 29 шестеренчатого вала 23, либо с большим зубчатым венцом 30 втулки 24.

Вспомогательная лопатка 14 имеет клинообразную форму, где профиль внешней стороны служит для работы запирающего устройства 44 и может быть короче и выше (шире) рабочей лопатки 13.

Выдвижное устройство обеспечивает попеременное выдвижение лопаток 13 и 14 и их реверс в соответствии с тактами работы двигателя. Выдвижное устройство представляет собой реечно-шестеренчато-кривошипно-шатунный механизм и включает в себя (см. фиг.4):

- шестеренчатый вал 23, имеющий втулку 24 с зубчатым венцом;

- два кривошипа 33 с зубчатыми колесами 34 (показаны на фиг.2) и шатунами 35;

- два U-образных ползуна 36, имеющих рейки 37 на внутренних сторонах U-образных плеч, которые расположены на разных уровнях (данный вариант исполнения двигателя);

- зубчатые рейки 28 параллельных пластин 5.

Ползуны 36 размещены в направляющих 38. Шестеренчатый вал 23 расположен внутри ротора 3 на его геометрической оси и свободно закреплен своими цапфами в опорах 39, расположенных в верхней и нижней частях ротора 3. Шестеренчатый вал 23 имеет два зубчатых колеса большого 29 и меньшего 40 диаметров. Между данными колесами 29 и 40 на оси вала 23 расположена свободно вращающаяся втулка 24 с двумя зубчатыми венцами 30 и 41 таких же диаметров, что и колеса 29 и 40 шестеренчатого вала 23. Кривошипы 33 расположены на периферии ротора 3 по одной из диагоналей (данный вариант исполнения двигателя) крестообразно расположенных спиц 21, ниже уровня плоскости действия параллельных пластин 5. Зубчатые колеса 34 кривошипов 33 обкатываются вокруг зубчатого венца 8 корпуса 1 двигателя. U-образные ползуны 36 своими разноуровневыми зубчатыми рейками 37, охватывая шестеренчатый вал 23 с двух сторон, входят в зацепление с малым зубчатым колесом 40 шестеренчатого вала 23 и малым зубчатым венцом 41 втулки 24, в соответствии с уровнем расположения плеч-реек. Причем ползуны 36 разных кривошипов имеют рейки 37, расположенные на разных уровнях. Тем самым при согласованном движении ползунов 36 происходит разнонаправленное вращение малых зубчатых колес 40 и 41 и, соответственно, шестеренчатого вала 23 и втулки 24 в целом. Зубчатые колеса большого диаметра 29 и 30 шестеренчатого вала 23 и зубчатые венцы 30 и 41 втулки 24 входят в зацепление с зубчатыми рейками своей пары параллельных пластин 5 соответственно. Тогда при вращении шестеренчатого вала 23 параллельные пластины 5 одной пары, имеющие привод от большого зубчатого колеса 29 шестеренчатого вала 23, будут двигаться в противоположных направлениях, при этом выдвигая лопатки одной функциональной принадлежности (например - рабочие лопатки 13), а параллельные пластины 5 другой пары, имеющие привод от большого зубчатого венца 30 втулки 24, будет выдвигать лопатки другой функциональной принадлежности (например, вспомогательные лопатки 14).

Через П/2 оборота двигателя (для нашего варианта исполнения) происходит изменение направления движения параллельных пластин 5 обеих пар на противоположное. Такая работа выдвижного устройства согласована с тактами работы двигателя и обеспечивает выдвижение рабочих лопаток 13 в рабочую полость 11, а вспомогательных лопаток 14 - во вспомогательную 12.

Передаточное число Р при данном варианте исполнения двигателя равно:

где Rзво - радиус нормальной линии зубчатого венца 8 опоры 6 вала ротора 3,

Rзкк - радиус нормальной линии зубчатого колеса 34 кривошипа 33.

Коэффициент передачи

,

где Rб - радиус нормальной линии большого зубчатого колеса 29 шестеренчатого вала 23 и втулки 24,

Rм - радиус нормальной линии меньшего зубчатого колеса 40 шестеренчатого вала 23 и втулки 24.

Для обеспечения определенной величины переходов 42 и 43 между полостями необходимо, чтобы при среднем (между двумя мертвыми точками) положении ползуна 36, и, соответственно, параллельных пластин 5 с лопатками 13, 14, лопатки 13 и 14 должны быть утоплены в тело ротора 3 на некоторое расстояние (см. фиг.5). Тогда после прохождения одной из лопаток, например рабочей лопаткой 13, функциональной полости (торец лопатки 13 достиг ободной поверхности ротора 3), задвигаясь, она проходит некоторое расстояние до средней точки, затем лопатка 14 другой функциональной принадлежности, выдвигаясь, тоже проходит некоторое расстояние от средней точки до внешнего обода ротора 3. Тем самым образуется время одновременного пребывания лопаток 13, 14 одной пары пластин 5 в теле ротора 3. За это время ротор 3 провернется на некоторый угол, что и обеспечивает создание переходов 42 и 43 между функциональными полостями. С учетом разноса лопаток g, переходы вспомогательная - рабочая полости 42 больше переходов рабочая - вспомогательная 43 полости на эту величину g. Так как для обеспечения лучших характеристик двигателя необходимо добиваться максимально большего выдвижения в рабочую полость 11 рабочей лопатки 13, то величина f1 меньше величины f2. Тем самым нагрузка для создания соответствующих переходов 42 и 43 падает на вспомогательную лопатку 14. Поэтому она на меньшую величину будет выдвигаться во вспомогательную полость 12, что, естественно, ведет к тому, что объем вспомогательной полости 12 будет меньше, чем рабочей 11. Поэтому (если в этом есть необходимость) для получения нужного количества рабочей смеси, можно увеличить объем вспомогательной полости 12 путем увеличения ширины канавки 10 вспомогательной полости 12 по отношению к ширине канавки 9 рабочей полости 11 (данный вариант исполнения). Это, в свою очередь, ведет к необходимости увеличения высоты вспомогательной лопатки 14 по отношению к рабочей лопатке 13.

Запирающее устройство предназначено для исключения прорыва газов в такте - рабочий ход в канал 22 задвигающейся вспомогательной лопатки 14. Тем самым оно не позволяет увеличить объем камеры сгорания и площадь охлаждения, соответственно предотвращая неоправданные потери эффективности и КПД двигателя.

Запирающее устройство (см. фиг.6) для каждого канала 22 вспомогательной лопатки 14 включает в себя коромысло 44, ось которого закреплена в проушинах-опорах 45. Коромысло 44 имеет разновеликие плечи с размещенными на них толкателями 47 и 48 и затвором 46. В работе устройства участвует паз 31 с соответствующим профилем, расположенным на внешней стороне пластины 5, и внешняя грань вспомогательной лопатки 14. Через щели, в образующей канал стенке, головка толкателей 47, 48 и затвора 46 входит в сопряжение с рабочей поверхностью профиля паза 31 и гранью вспомогательной лопатки 14. Рассмотрим (см. фиг.7) работу данного устройства. Пусть вспомогательная лопатка 14 выдвигается (см. поз.Б), толкатель 47 утоплен при этом в канал 22 на величину, позволяющую проходить его лопаткой 14 до участка b (см. поз.Ж). Затем, вследствие воздействия профиля участка b на головку толкателя 47, затвор 45 приоткрывается на величину толщины торца грани вспомогательной лопатки 14 (поз.В). В дальнейшем головка затвора 46, сопрягаясь с профилями участков d и b лопатки 14, окончательно затвор 46 открывает. Взаимодействие толкателя 48 и профиля паза 31 пластины 5 фиксирует состояние коромысла 44. Толкатель 48, перемещаясь по профилю паза 31, а толкатель 47 и головка затвора 46, взаимодействуя с профилем внешней грани вспомогательной лопатки 14, подчинены одному и тому же закону движения. Тем самым при реверсном движении пластины 5 закрытие затвора 46 происходит в обратном порядке, где активную роль выполняет толкатель 48, взаимодействуя с профилем паза 31, а взаимодействие головки затвора 46 и толкателя 47 с профилем грани вспомогательной лопатки 14 фиксирует состояние коромысла 44. С учетом того, что для срабатывания запирающего устройства необходимо время, камера сгорания 26 отделена от вспомогательной лопатки 14 перегородкой 27. Поэтому, когда камера сгорания 26 будет находиться в переходе 42 между вспомогательной 12 и рабочей 11 полостями, то рабочая смесь, а потом и горючие газы не попадут в канал 22 вспомогательной лопатки 13, пока перегородка 27 не пройдет данный переход 42. К этому времени должно сработать запирающее устройство. Клинообразная форма вспомогательной лопатки 14 позволяет сократить время запирания канала 22, так как затвор 46 до полного запирания (при прекращении контакта с лопаткой 13) пройдет расстояние меньшее, чем толщина пластины 5.

Отношения плеч коромысла:

l1=l2,

где l1 - длина короткого плеча коромысла 44,

l2 - расстояние от оси 45 до толкателя 47,

l3 - длина большого плеча коромысла 44,

К2 - коэффициент, определяющий зависимость линейных перемещений затвора и толкателя относительно друг друга.

Участки профиля грани вспомогательной лопатки 14 d и b (см. поз.Е, Ж фиг.7) соответствуют одноименным участкам профиля паза 31, а углы, образующие эти профили, равны:

α1=К2α

β1=K2β

Двигатель работает следующим образом.

В представленном на данных чертежах варианте (см. фиг.7) двигатель выполнен с двумя парами параллельных пластин 5, находящихся в каналах 22 коробчатых спиц 21. Это образует четыре пары лопаток, рассредоточенных по окружности на угол П/2. Двигатель имеет две диаметрально расположенные рабочие полости 11 и две, соответственным образом расположенные, вспомогательные полости 12. Причем рабочие полости 11 по площади продольного сечения больше вспомогательных полостей 12. Участки переходов 43 от рабочих полостей 11 к вспомогательным 12 меньше участков переходов 42 от вспомогательных 12 к рабочим 11 на величину расстояния между лопатками (пары лопаток). При описании работы двигателя не рассматривается работа выдвижного и запирающих устройств, которая была описана выше.

Пусть в исходном состоянии (см. фиг.7 поз.Б, такт I) при вращающемся роторе 3 во вспомогательной полости 12 находится рабочая смесь. Вспомогательная лопатка (см. поз.А такт II), выдвигаясь из тела ротора 3, передней гранью сжимает рабочую смесь и, создавая за собой разряжение, всасывает новую порцию рабочей смеси через впускное окно 15 во вспомогательную полость 12 (такт газозабора). На заключительном участке вспомогательной полости 12, когда лопатка 14 частично утоплена, начинается выдвижение затвора 46 в канал 22 в соответствии с профилем внешней грани двигающейся данной лопатки 14. После прохождения вспомогательной лопаткой 14 вспомогательной полости 12 (см. поз.Б, такт III), на переходе 42, разделяющем вспомогательную 12 и рабочую 11 полости, в камере сгорания 26 находится рабочая смесь с определенной степенью сжатия. Вспомогательная лопатка 14 продолжает углубляться в тело ротора 3. Вращением ротора 3 (см. поз.В, такт IV) камера сгорания 26 подводится до места расположения свечей зажигания 18, расположенных в корпусе двигателя. Выдвигающаяся рабочая лопатка 13 дожимает рабочую смесь до максимального сжатия (необходимой степени сжатия) и, в соответствующий момент, искра свечи зажигания 18 зажигает рабочую смесь. Выдвигаясь, рабочая лопатка 13 (см. поз.А, такт V) внутренней гранью воспринимает давление газов, преобразуя его во вращательное движение ротора 3, а своей наружной гранью выталкивает остатки отработанных газов предыдущего рабочего такта через выпускное окно 16 (такт рабочий ход). До выхода перегородки 27 в рабочую полость 11 затвор 46 закрывает канал 22 вспомогательной лопатки 14.

В данном двигателе, с четырьмя парами лопаток, одновременно происходят процессы, соответствующие рабочему ходу для двух пар диаметрально расположенных лопаток и, с небольшим отставанием (опережением), происходит такт газозабора для двух других пар лопаток. Таким образом, рабочий ход происходит за четверть оборота двигателя (данный вариант исполнения двигателя).

Возможно другое исполнение двигателя, когда при n пар параллельных пластин имеется 2n вспомогательных и 2n рабочих чередующихся полостей (см. фиг.6), где n=1, 2, 3.... При этом передаточное число Р

то есть при одной паре параллельных пластин (см. фиг.9) Р=2, при двух парах пластин (см. фиг.10) Р=4.

В случае такого варианта исполнения двигателя упрощается выдвижное устройство (на чертеже не показано): отпадает необходимость во втулке 24, поэтому шестеренчатый вал 23 имеет только два зубчатых колеса. Большое зубчатое колесо входит в зацепление с зубчатыми рейками параллельных пластин, а малое - с зубчатыми рейками ползунов. Ползуны в данном случае не U-образные, а L-образные с одним плечом с зубчатой рейкой, и расположены по разным сторонам от шестеренчатого вала. Соответствующие лопатки всех параллельных пластин участвуют одновременно при осуществлении только определенного такта работы двигателя. Такты чередуются через П/2n-оборотов двигателя.

Создать двигатель, имеющий более 2-х пар параллельных пластин, весьма проблематично. Поэтому наиболее простое решение для увеличения мощности двигателя - это сделать его многосекционным, где каждая секция (по сути - данный вариант двигателя) насажена на один вал с другой секцией.

Данный вариант двухтактного роторного двигателя может быть создан так же, как двигатель с самовоспламенением топлива (принцип Дизеля). Тогда вместо свечей зажигания будут форсунки плунжерного насоса, и форсунки должны быть установлены еще в самом начале рабочей полости.

Заявляемый двухтактный роторный двигатель внутреннего сгорания компактен, исключительно прост по конструкции, надежен в работе, имеет высокую удельную мощность и КПД.

1. Двухтактный роторный двигатель внутреннего сгорания, содержащий неподвижный корпус с выполненными в нем канавками, ротор, жестко посаженный на вал, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости, и выдвижное устройство, в теле ротора расположены лопатки, между каждой парой лопаток на ободной поверхности ротора выполнены углубления, образующие с лопатками камеры сгорания, отличающийся тем, что ротор выполнен в виде колеса со спицами, имеющими каналы-направляющие для n пар параллельных пластин с зубчатыми рейками, на противоположных концах каждой пластины размещены разнофункциональные лопатки - рабочая и вспомогательная, при этом n пар параллельных пластин образуют 2n пар лопаток, вал выполнен из двух частей, жестко закрепленных в верхней и нижней частях ротора, внутри ротора на его геометрической оси установлен свободно вращающийся шестеренчатый вал выдвижного устройства, включающего в себя ползуны и кривошипно-шатунные механизмы, при этом n=1, 2, 3....

2. Двухтактный роторный двигатель внутреннего сгорания по п.1, отличающийся тем, что выдвижное устройство представляет собой реечно-шестеренчатый кривошипно-шатунный механизм, включающий в себя шестеренчатый вал с втулкой, имеющие зубчатые колеса и зубчатые венцы разных диаметров, одни из которых входят в зацепление с зубчатыми рейками параллельных пластин, а другие с зубчатыми рейками разноуровневых плеч U-образных ползунов кривошипно-шатунных механизмов, расположенных ниже уровня действия параллельных пластин, и запирающее устройство для каждой пары лопаток.

3. Двухтактный роторный двигатель внутреннего сгорания по п.2, отличающийся тем, что запирающее устройство выполнено в виде коромысла с толкателями и затвором, имеющими сопряжение с профилями грани вспомогательной лопатки и паза параллельной пластины.

4. Двухтактный роторный двигатель внутреннего сгорания по п.1 или 2, отличающийся тем, что при n пар параллельных пластин двигатель выполнен с 4n функциональными полостями, при этом ползуны выдвижного устройства выполнены L-образной формы.