Ротор с повышенным сопротивлением износу и способ его изготовления, а также насос с таким ротором

Иллюстрации

Показать всеИзобретение может найти применение главным образом в автомобильной промышленности, а именно в насосах, используемых в тормозных системах автомобилей и, в частности, в тормозных системах автомобилей с пневмоусилителями тормозного привода. Ротор содержит держатель лопаток, по меньшей мере, одну лопатку и приводной элемент для передачи на держатель лопаток крутящего момента. В местах передачи усилий между приводным элементом и держателем лопаток расположен промежуточный элемент, неподвижный в радиальном направлении относительно держателя лопаток и выполненный из материала, не изнашивающегося в результате трения, возникающего при перемещении приводного элемента относительно держателя лопаток. Промежуточный элемент выполнен с двумя параллельными лапками, соединенными пластиной и расположенными перпендикулярно плоскости пластины таким образом, чтобы передавать на держатель крутящий момент со стороны приводного элемента. Задача изобретения - создание надежного легкого дешевого насоса. 3 н. и 16 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к ротору с повышенным сопротивлением износу и способу его изготовления, а также к насосу с таким ротором, который можно использовать, в частности, в автомобильной промышленности для создания вакуума в усилителях тормозного привода автомобилей. Настоящее изобретение относится также к комбинированным насосам, используемым, например, для создания вакуума и подачи топлива в тепловых двигателях.

Насосы известного типа и, в частности, насосы, предназначенные для создания вакуума, представляют собой лопастные насосы, содержащие по меньшей мере одну лопатку и ротор, соединенный с приводным устройством, например валом, который приводится во вращение от кулачкового (распределительного) вала. Ротор такого насоса состоит из держателя лопаток, по меньшей мере одной лопатки и приводного элемента, на который передается крутящий момент кулачкового вала. Держатель лопаток имеет первый в осевом направлении и обращенный в сторону приводного вала конец с внутренней полостью, второй противоположный конец и по меньшей мере одну выполненную на участке второго конца и вытянутую в осевом направлении к первому концу канавку для установки лопатки, которая может поступательно перемещаться в канавке.

При установке по меньшей мере одного такого насоса на конце кулачкового вала механически соединенный с приводным элементом кулачковый вал вращает ротор насоса, который всасывает воздух и создает соответствующий вакуум.

Обычно ротор насоса изготавливают из стали. Однако часто для снижения массы и стоимости насоса держатель лопаток изготавливают из пластмассы, а приводной элемент, через который на ротор передается крутящий момент приводного устройства, изготавливают из стали. При этом, однако, возникают проблемы, связанные с надежностью насоса и возможным износом держателя лопаток, находящегося в контакте с приводным элементом.

Хорошо известно, что в действительности ось вакуум-насоса никогда точно не совпадает с осью приводного устройства, например электродвигателя, и поэтому между расположенным на конце приводного вала приводным элементом, который приводит во вращение держатель лопаток, и корпусом держателя лопаток всегда имеется определенный эксцентриситет, который приводит к трению и износу держателя лопаток.

Изготовление держателя лопаток из специальных износостойких материалов, обладающих теми же преимуществами, что и пластмассы, представляется не оптимальным из-за их высокой стоимости.

Все вышесказанное определяет задачи настоящего изобретения, одной из которых является создание долговечного насоса.

Другой задачей настоящего изобретения является создание надежного насоса.

Задачей настоящего изобретения является также создание легкого насоса.

Еще одной задачей настоящего изобретения является создание дешевого насоса.

Обычно считается, что избежать повреждения ротора, связанного с трением приводного элемента, можно либо путем его изготовления из материалов с повышенной износостойкостью, либо путем соответствующей модификации соединения между приводным элементом и ротором, что и в том, и в другом случае увеличивает стоимость насоса. Однако при создании изобретения было найдено иное решение, не требующее модификации обычного насоса и заключающееся в использовании в насосе простой в изготовлении дополнительной, расположенной в месте соединения приводного элемента с держателем лопаток детали, которая неподвижно крепится к держателю и существенно снижает износ ротора.

Поставленные в изобретении задачи решаются с помощью предлагаемого в нем ротора, содержащего держатель лопаток, по меньшей мере одну лопатку и приводной элемент для передачи на держатель лопаток крутящего момента, причем в местах передачи усилий между приводным элементом и держателем лопаток расположен промежуточный элемент, неподвижный в радиальном направлении относительно держателя лопаток и выполненный из материала, не изнашивающегося в результате трения, возникающего при перемещении приводного элемента относительно держателя лопаток. Промежуточный элемент выполнен с двумя параллельными лапками, соединенными пластиной и расположенными перпендикулярно плоскости пластины таким образом, чтобы передавать на держатель крутящий момент со стороны приводного элемента.

В частных вариантах конструкции предлагаемого в изобретении ротора лапки промежуточного элемента предпочтительно располагать на одной и той же стороне пластины, и в частности, симметрично относительно продольной оси пластины.

Промежуточный элемент может крепиться к центральному стержню держателя лопаток. В этом случае пластина может иметь отверстие по меньшей мере с двумя расположенными в нем язычками, которые упираются в центральный стержень держателя лопаток.

Кроме того, пластина может иметь крепежное средство, которое взаимодействует с другим крепежным приспособлением, расположенным на держателе лопаток. Такое крепежное средство пластины может быть выполнено в виде окруженного втулкой отверстия меньшего диаметра, а крепежное средство держателя лопаток - в виде стержня большего диаметра, на внешней поверхности которого после установки на него с натягом пластины образуется круглый выступ, отделяющий в собранном роторе втулку пластины от приводного элемента. Пластина промежуточного элемента в этом случае может упираться в опорную поверхность, выполненную на внешней поверхности стержня перпендикулярно его оси.

Приводной элемент может быть изготовлен из металла, в частности, стали, а держатель лопаток - из пластмассы. Из металла, в частности, пружинной стали, может быть выполнен и промежуточный элемент. Например, промежуточный элемент может быть выполнен гибкой из листовой стали.

Крепежное средство пластины предпочтительно изготавливать штамповкой.

Объектом изобретения является также насос, который используется по меньшей мере в качестве одного источника вакуума и который содержит по меньшей мере один ротор рассмотренной выше конструкции. В предлагаемом в изобретении насосе первый элемент проводит во вращение второй элемент, который содержит неподвижную в радиальном направлении относительно второго элемента вставку, которая находится в контакте с первым приводным элементом и не изнашивается в результате трения, возникающего при перемещении первого элемента в радиальном направлении.

В частных вариантах конструкции насоса приводной элемент ротора может приводиться во вращение кулачковым валом, электродвигателем или шкивом ременной передачи.

Еще одним объектом изобретения является способ изготовления ротора, содержащего держатель лопаток, по меньшей мере одну лопатку и приводной элемент для передачи на держатель лопаток крутящего момента, заключающийся в том, что держатель лопаток изготавливают из пластмассы литьем под давлением. В соответствии с изобретением до заполнения пластмассой формы для изготовления держателя лопаток в нее устанавливают отдельные пластинки, которые размещают на поверхностях передачи усилий между держателем лопаток и приводным элементом и которые остаются неподвижными в корпусе держателя лопаток при его извлечении из формы.

Ниже настоящее изобретение более подробно описано со ссылкой на прилагаемые чертежи, на которых показано:

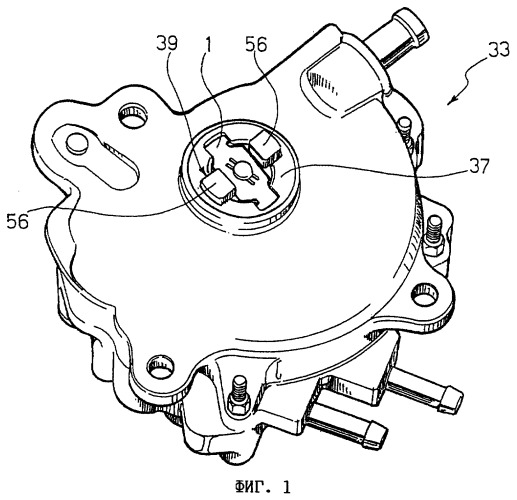

на фиг.1 - аксонометрическая проекция предлагаемого в изобретении насоса,

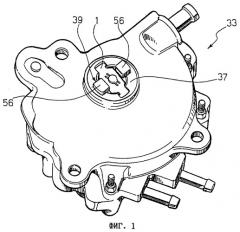

на фиг.2 - аксонометрическая проекция опорного элемента, выполненного по первому варианту,

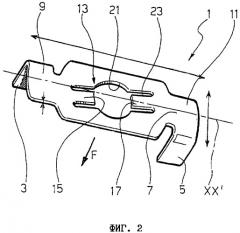

на фиг.3 - аксонометрическая проекция ротора с опорным элементом, показанным на фиг.2,

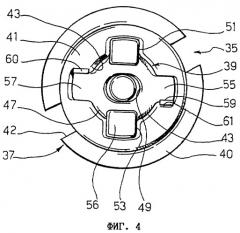

на фиг.4 - вид сверху показанного на фиг.3 ротора без опорного элемента,

на фиг.5 - аксонометрическая проекция опорного элемента, выполненного по второму варианту,

на фиг.6 - поперечное сечение предлагаемого в изобретении ротора с собранными друг с другом опорным и приводным элементами,

на фиг.7 - изображение в более крупном масштабе части показанного на фиг.6 ротора и

на фиг.8 - аксонометрическая проекция ротора, выполненного по третьему варианту.

Показанный на фиг.1 и 2 промежуточный элемент 1 предлагаемого в изобретении ротора выполнен в виде одной детали, состоящей по меньшей мере из двух выполненных в виде крыльев лапок 3 и 5 и соединяющей их пластины 7. Пластина 7 имеет по существу плоскую форму в направлении ее первого - продольного - размера l и второго - поперечного - размера L, которые намного превышают третий размер е пластины, и два расположенных на противоположных концах продольной оси XX' участка 9 и 11. Лапки 3 и 5, которые расположены по разные стороны от оси XX', соединены с расположенными на концах пластины участками 9 и 11 и вытянуты в направлении стрелки F перпендикулярно плоскости пластины.

Пластина 7 имеет крепежное устройство 13, предназначенное для крепления промежуточного элемента 1 к ротору. Крепежное устройство пластины состоит из двух язычков 15 и 17, которые расположены внутри выполненного в центре пластины 7 отверстия 21. Язычки 15 и 17 отделены от остальной части пластины 7 четырьмя выполненными в ней, предпочтительно параллельными, прорезями 23, которые проходят в радиальном направлении от отверстия 21 к внешнему контуру пластины. Прорези 23 предпочтительно должны быть расположены под определенным углом к продольной оси XX' пластины 7.

Промежуточный элемент 1 крепится к ротору неподвижно по плотной посадке с натягом с помощью упругих в поперечном направлении к плоскости пластины 7 язычков 15 и 17, которые прижимаются к соответствующему элементу ротора, который входит в отверстие 21.

Промежуточный элемент 1 предпочтительно изготавливать из металла, например из пружинной стали.

Промежуточный элемент 1 предпочтительно изготавливать гибкой из листовой стали.

Показанный на фиг.1 предлагаемый в изобретении лопастной насос 33 содержит расположенный в корпусе насоса ротор 35 (фиг.3 и 4), который приводится во вращение, например, кулачковым (распределительным) валом двигателя автомобиля (не показан). Ротор насоса состоит из держателя 37 лопаток, приводного элемента 39, через который на ротор передается крутящий момент со стороны двигателя автомобиля, лопатки (не показана) и промежуточной передающей усилия части 1. Держатель 37 лопаток состоит из изготовленного предпочтительно из пластмассы корпуса 37', который имеет первый в продольном направлении конец с первым участком 36 относительно небольшого диаметра и осью YY', образованным глухой втулкой 41, и второй противоположный в продольном направлении первому конец со вторым цилиндрическим участком 38 относительно большого диаметра, который имеет общую ось с первым участком 36 меньшего диаметра и соединен с ним буртиком 40. Внутренняя поверхность втулки 41 в поперечном сечении имеет крестообразную форму с четырьмя вырезами. Расположенные крестом вырезы отделены друг от друга шаровыми сегментами 43, и каждый вырез имеет на внутренней поверхности стенку 61, которая вытянута в радиальном направлении и проходит параллельно продольной оси YY' ротора. На цилиндрическом участке 38 относительно большого диаметра выполнен паз 42 для установки лопатки, который в осевом направлении проходит вдоль оси YY' от первого конца до второго конца, образованного частично буртиком 40, и в радиальном - через втулку 41.

Корпус 37' держателя 37 лопаток имеет центральный стержень, который проходит от нижней стенки втулки 41 в направлении ее открытого конца параллельно оси YY' ротора.

Приводной элемент 39 ротора имеет расположенное на оси YY' основание 50 с четырьмя расположенным крестом радиальными выступами 51, 53, 55 и 57, соединенными участками дуги окружности 47, и центральное, предпочтительно овальное, отверстие 49, через которое проходит стержень 45. На одной из торцевых сторон основания 50 приводного элемента 39 на диаметрально противоположных радиальных выступах 51 и 53 расположены выступающие в осевом направлении вдоль оси YY' наружу упоры 56.

Радиальные выступы 55 и 57 приводного элемента 39 имеют радиальные параллельные оси YY' боковые стенки 59 и 60, которые расположены по разные стороны от этой оси YY'.

Приводной элемент 39 установлен в вырезе втулки 41 корпуса 37' держателя лопаток, и в собранном виде дуги окружности 47 приводного элемента примыкают к шаровым сегментам 43 втулки держателя лопаток, стержень 45 держателя входит в отверстие 49 приводного элемента, упоры 56 приводного элемента выступают наружу из держателя, а боковые стенки 59 и 60 выступов приводного элемента примыкают к боковым стенкам 61 внутренних вырезов втулки.

Приводной элемент ротора предпочтительно должен быть изготовлен из металла, например из стали.

Держатель 37 лопаток предлагаемого в изобретении ротора содержит промежуточный элемент 1, лапки (крылья) 3 и 5 которого расположены между боковыми стенками 59 и 60 выступов приводного элемента 39 и боковыми стенками 61 втулки, надетой на корпус 37' держателя 37, и передают на держатель 37 усилие со стороны приводного элемента 39. Промежуточный элемент 1 установлен на держатель 37 лопаток таким образом, что его лапки не могут перемещаться в радиальном направлении относительно держателя 37, в результате чего существенно снижается износ ротора, связанный с возникающими в приводе держателя лопаток силами трения. В первом варианте осуществления изобретения промежуточный элемент 1 крепится к корпусу 37' держателя лопаток упруго деформируемыми в направлении стрелки и прижимаемыми к свободному концу центрального стержня держателя внутренними язычками 15 и 17 пластины 7, соединяющей между собой лапки 3 и 5 промежуточного элемента.

Промежуточный элемент 1 практически не изнашивается под действием сил трения, возникающих в приводе держателя лопаток в результате перемещения относительно него приводного элемента, и повышает без всякого изменения конструкции приводного узла, через который на ротор передается крутящий момент, срок службы корпуса держателя лопаток, который благодаря наличию в предлагаемом в изобретении роторе такого промежуточного элемента не подвержен в отличие от обычных роторов износу под действием сил трения, возникающих между корпусом 37' держателя 37 и приводным элементом 39. Предлагаемая в изобретении конструкция ротора позволяет, как очевидно, заметно повысить срок службы насоса.

Промежуточный элемент 1 предпочтительно используется и для крепления приводного элемента 39 к держателю 37 лопаток и препятствует случайному выпадению приводного элемента 39 из держателя 37 лопаток при выполнении различных операций с насосом, ротор которого выполнен предлагаемым в изобретении способом.

Показанный на фиг.5 передающий усилия промежуточный элемент 101, выполненный по второму варианту, отличается от промежуточного элемента 1, выполненного по первому варианту, способом его крепления к держателю лопаток. Поэтому более подробно рассматриваются только те элементы конструкции промежуточного элемента, которые предназначены для его крепления к держателю лопаток.

Передающий усилия промежуточный элемент 101 ротора имеет первое средство 113а, которое предназначено для крепления промежуточного элемента к корпусу 137' держателя лопаток без перемещения в радиальном направлении и используется вместе с другим расположенным на корпусе держателя лопаток крепежным средством 113b, предназначенным для крепления промежуточного элемента к корпусу держателя лопаток. Первое крепежное средство 113а состоит из отверстия 121, расположенного по существу в центре пластины 107, и окружающей это отверстие втулки 123, которая расположена перпендикулярно плоскости пластины 107 на ее противоположной лапкам (крыльям) 103, 105 стороне.

На фиг.6 и фиг.7, где в увеличенном масштабе показан заключенный в окружность А на фиг.6 участок, показан участок ротора с продольной осью YY' и вторым крепежным средством 113b для крепления передающего усилия промежуточного элемента, выполненного по второму варианту. Второе крепежное средство 113b выполнено в виде расположенного в центре держателя 137 лопаток стержня 145, наружный диаметр D которого больше диаметра отверстия 121, выполненного в пластине 107 промежуточного элемента 101.

На внешней поверхности стержня 145 выполнен расположенный перпендикулярно оси YY' круглый буртик 150, в который после сборки корпуса держателя лопаток с приводным элементом 139 и установки на место передающего усилия промежуточного элемента 101 упирается расположенный вокруг отверстия 121 участок пластины 107.

При сборке ротора после установки на место приводного элемента 139 передающий усилия промежуточный элемент крепится к держателю лопаток втулкой 123, которая с натягом надевается на стержень 145. Во время сборки ротора из-за разницы диаметров d и D отверстия 121 и стержня 145 этот стержень 145 упруго деформируется, и его диаметр временно уменьшается. После установки пластины 107 на место до упора в круглый буртик 150 стержень 145 расширяется, и на нем образуется кольцевой выступ 146, фиксирующий по положению в осевом направлении расположенную между ним и приводным элементом 139 втулку 123 передающего усилия промежуточного элемента.

Первое крепежное средство 113а для крепления передающего усилия промежуточного элемента, в частности втулку 123, предпочтительно изготовить штамповкой со скругленной формой места ее соединения 148 с пластиной 107, которая во время работы насоса снижает вероятность износа центрального стержня 145 держателя лопаток и позволяет избежать образование задиров на его внешней поверхности во время установки на место передающего усилия промежуточного элемента 101.

Передающий усилия промежуточный элемент 101 используется и для крепления приводного элемента 139 к держателю 137 лопаток и препятствует случайному выпадению приводного элемента 139 из держателя 137 лопаток при выполнении различных операций с насосом, ротор которого выполнен описанным выше способом.

На фиг.8 показан третий вариант выполнения предлагаемого в изобретении предающего усилия промежуточного элемента, который неподвижно крепится к изготовленному из пластмассы литьем под давлением или каким-либо иным методом корпусу держателя 237 лопаток и не изнашивается под действием сил трения, возникающих при радиальных перемещениях приводного элемента. Промежуточный элемент в этом варианте образован двумя отдельными пластинками 203 и 205, по существу не отличающимися по форме от выполненных в виде крыльев лапок описанных выше промежуточных элементов, которые устанавливаются в форму до заливки в нее пластмассы и крепятся к корпусу держателя лопаток при затвердевании пластмассы.

Пластинки 203 и 205 устанавливают в форму таким образом, что после сборки держателя 237 лопаток и приводного элемента они оказываются расположенными между корпусом держателя 237 лопаток и приводным элементом в направлении его вращения.

Передающий усилия промежуточный элемент, предлагаемый в третьем варианте осуществления изобретения, изготавливают, например, из стали, армированной стекловолокном пластмассы или из керамики.

Необходимо подчеркнуть, что настоящее изобретение не ограничено ротором с одной лопаткой и в полном объеме относится к роторам с несколькими лопатками, которые могут быть изготовлены простой и очевидной для специалистов в данной области техники модификацией рассмотренных выше вариантов.

Необходимо также отметить, что предлагаемый в изобретении насос может работать с приводом не только от кулачкового (распределительного) вала теплового двигателя, но и от любого приводного устройства вращательного действия.

Предлагаемый в изобретении насос можно использовать не только для создания вакуума, но и для подачи жидкости, например топлива, используемого в соответствующих двигателях.

Настоящее изобретение может найти применение главным образом в автомобильной промышленности.

В первую очередь настоящее изобретение относится к насосам, используемым в тормозных системах автомобилей и, в частности, в тормозных системах автомобилей с пневмоусилителями тормозного привода.

1. Ротор, содержащий держатель (37, 137) лопаток, по меньшей мере, одну лопатку и приводной элемент (39, 139) для передачи на держатель (37, 137) лопаток крутящего момента, причем в местах передачи усилий между приводным элементом и держателем лопаток расположен промежуточный элемент (1, 101), неподвижный в радиальном направлении относительно держателя лопаток и выполненный из материала, не изнашивающегося в результате трения, возникающего при перемещении приводного элемента относительно держателя лопаток, отличающийся тем, что промежуточный элемент (1, 101) выполнен с двумя параллельными лапками (3, 5, 103, 105), соединенными пластиной (7, 107) и расположенными перпендикулярно плоскости пластины таким образом, чтобы передавать на держатель (37, 137) крутящий момент со стороны приводного элемента (39, 139).

2. Ротор по п.1, отличающийся тем, что лапки (3, 5, 103, 105) промежуточного элемента (1, 101) расположены на одной и той же стороне пластины (7, 107).

3. Ротор по п.1, отличающийся тем, что лапки (3, 5, 103, 105) промежуточного элемента (1, 101) расположены симметрично относительно продольной оси (XX') пластины (7, 107).

4. Ротор по п.1, отличающийся тем, что промежуточный элемент (1, 101) крепится к центральному стержню (45, 145) держателя (37, 137) лопаток.

5. Ротор по п.4, отличающийся тем, что пластина (7) имеет отверстие (21), по меньшей мере, с двумя расположенными в нем язычками (15, 17), которые упираются в центральный стержень (45) держателя (37) лопаток.

6. Ротор по п.4, отличающийся тем, что пластина имеет крепежное средство (113а), которое взаимодействует с другим крепежным приспособлением (113b), расположенным на держателе лопаток.

7. Ротор по п.6, отличающийся тем, что крепежное средство (11 3а) пластины (107) выполнено в виде окруженного втулкой (123) отверстия (121) меньшего диаметра (d), а крепежное средство (113b) держателя лопаток выполнено в виде стержня (145) большего диаметра (D), на внешней поверхности которого после установки на него с натягом пластины (107) образуется круглый выступ (146), отделяющий в собранном роторе втулку пластины от приводного элемента.

8. Ротор по п.7, отличающийся тем, что пластина (107) промежуточного элемента (1, 101) упирается в опорную поверхность (150), выполненную на внешней поверхности стержня (145) перпендикулярно его оси.

9. Ротор по п.1, отличающийся тем, что приводной элемент (39, 139) изготовлен из металла, а держатель (37, 137) лопаток изготовлен из пластмассы.

10. Ротор по п.9, отличающийся тем, что приводной элемент изготовлен из стали.

11. Ротор по п.1, отличающийся тем, что промежуточный элемент (1, 101) выполнен из металла.

12. Ротор по п.11, отличающийся тем, что промежуточный элемент (1, 101) выполнен из пружинной стали.

13. Ротор по п.12, отличающийся тем, что промежуточный элемент (1, 101) выполнен гибкой из листовой стали.

14. Ротор по п.6 или 7, отличающийся тем, что крепежное средство (113а) пластины (107) выполнено штамповкой.

15. Насос, который используется, по меньшей мере, в качестве одного источника вакуума и который имеет, по меньшей мере, один ротор по любому из предыдущих пунктов.

16. Насос по п.15, отличающийся тем, что приводной элемент (39, 139) ротора приводится во вращение кулачковым валом.

17. Насос по п.15, отличающийся тем, что приводной элемент (39, 139) ротора приводится во вращение электродвигателем.

18. Насос по п.15, отличающийся тем, что приводной элемент (39, 139) ротора приводится во вращение шкивом ременной передачи.

19. Способ изготовления ротора, содержащего держатель (237) лопаток, по меньшей мере одну лопатку и приводной элемент для передачи на держатель (237) лопаток крутящего момента, заключающийся в том, что держатель лопаток изготавливают из пластмассы литьем под давлением, отличающийся тем, что до заполнения пластмассой формы для изготовления держателя (237) лопаток в нее устанавливают отдельные пластинки (203, 205), которые размещают на поверхностях передачи усилий между держателем лопаток и приводным элементом и которые остаются неподвижными в корпусе держателя лопаток при его извлечении из формы.