Способ изготовления гибких трубопроводов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к машиностроению. Технический результат изобретения - снижение риска повреждения готового изделия при его съеме с оправки и расширение технологических возможностей. В способе изготовления гибких воздуховодов, включающем спиральную навивку ленты на консольно установленную оправку с перекрытием кромок соседних витков ленты, по меньшей мере, по одному краю ленты с одной стороны, обращенной к оправке, нанесение слоя материала, способного к созданию неразъемного соединения, скрепление соседних витков ленты путем воздействия на упомянутый материал с образованием рукава воздуховода и его съем с оправки, в процессе навивки ленты ее подают на вращающийся элемент оправки перпендикулярно оси вращения этого элемента, и в процессе навивки воздействуют силой, вектор которой имеет осевую по отношению к оси оправки составляющую. В устройстве для изготовления гибких трубопроводов оправка представляет собой сборную конструкцию с двумя основаниями, одно из которых закреплено на опоре, второе является свободным, основания соединены между собой осевой стяжкой, между основаниями установлены валы, по меньшей мере, один из которых является ведущим и соединен с приводом вращения, на обоих основаниях концы валов равномерно распределены по окружностям равного диаметра, при этом концы валов на свободном основании смещены по окружности на радиальный угол по отношению к концам валов на основании, закрепленном на опоре, а устройство для подачи ленты выполнено с обеспечением возможности ее подачи на один из валов тангенциально ему. 2 н. и 8 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению, в частности к технологии изготовления гибких трубопроводов, навитых из ленточных материалов, а также к устройству для осуществления данного способа. Такие трубопроводы могут быть использованы в системах вентиляции, кондиционирования воздуха, транспортировки сред, для защиты от абразивной пыли и т.д.

В качестве прототипа способа выбран способ изготовления трубопровода [патент на изобретение РФ №2007654, опубл. 15.02.1994] путем спиральной навивки на консольно установленную оправку армирующего элемента и ленты с перекрытием кромок соседних витков. На ленту, по меньшей мере, на ширину зоны перекрытия ее кромок, нанесен полимерный материал. При этом армирующий элемент укладывают вдоль кромки последнего лежащего на оправке витка и накрывают его кромкой последующего витка. Соединение кромок осуществляют посредством высокочастотной сварки слоев полимерного материала, а съем рукава с оправки осуществляют за спиральный выступ, образованный армирующим элементом.

В качестве прототипа второго объекта выбрано устройство для изготовления рукава трубопровода, описанное в том же патенте [патент на изобретение РФ №2007654, опубл. 15.02.1994]. Устройство включает опору, средство подачи ленты, средство подачи армирующего материала, консольную приводную цилиндрическую оправку с коническим заужением, направляющий аппарат, позволяющий подавать ленту под углом к оси оправки, лоток с пазом, соответствующим сечению ленты, и направляющий ролик для армирующего материала. Средство для соединения и прижима кромок ленты имеет, по меньшей мере, один прижимной ролик. Средство для соединения кромок выполнено в виде сварочной высокочастотной головки, имеющей концентратор и направляющий аппарат. При этом средство для прижима и направляющий ролик имеют углубления, соответствующие сечению армирующего элемента, и установлены с возможностью образования равномерно расположенных по окружности оправки участков спиральной впадины, имеющей шаг, равный шагу навивки.

Однако указанный способ изготовления трубопровода с использованием упомянутого устройства для его осуществления позволяют изготавливать трубопровод лишь одного типоразмера, соответствующего диаметру оправки, с обязательным армированием рукава, предназначенным не столько для усиления прочности изделия, сколько выполняющим технологическую функцию, а именно позволяющим обеспечить съем изделия с оправки за спиральный выступ, образованный армирующим элементом, что повышает риск выпуска бракованных изделий в результате нарушения целостности оболочки рукава в результате избыточного натяжения полимерной ленты при съеме изделия с оправки. Кроме того, иногда армирование бывает излишним.

Задача, решаемая изобретением, - снижение риска повреждения готового изделия при его съеме с оправки за счет создания условий для самостоятельного схода готового рукава с оправки без дополнительного принудительного воздействия, а также расширение технологических возможностей.

Заявляемый способ изготовления гибких трубопроводов включает спиральную навивку ленты на консольно установленную оправку с перекрытием кромок соседних витков ленты. По меньшей мере, по одному краю ленты с одной стороны, обращенной к оправке, нанесен слой материала, способного к созданию неразъемного соединения. Осуществляют скрепление соседних витков ленты путем воздействия на упомянутый материал с образованием рукава трубопровода и его съем с оправки. От способа-прототипа отличие заключается в том, что в качестве оправки используют сборную конструкцию, включающую валы, по меньшей мере один из которых является ведущим. Оси вращения валов ориентированы под углом к оси оправки и их концы равномерно распределены по двум соосным окружностям равного диаметра, при этом ленту подают на один из валов, предпочтительно ведущий, таким образом, что ее продольная ось лежит в плоскости, перпендикулярной оси этого вала.

Навивка ленты может осуществляться совместно с дополнительным армирующим элементом, располагаемым в зоне перекрытия соседних витков ленты.

Заявляемое устройство для изготовления гибких трубопроводов имеет в своем составе опору, на которой консольно закреплена оправка для навивки ленты, снабженная приводом вращения. Имеется также устройство для подачи ленты и средство, обеспечивающее получение неразъемного соединения зоны перекрытия соседних витков ленты. От прототипа устройство отличается тем, что оправка представляет собой сборную конструкцию с двумя основаниями, одно из которых закреплено на опоре, второе является свободным. Основания соединены между собой осевой стяжкой, между основаниями установлены валы, по меньшей мере, один из которых является ведущим и соединен с приводом вращения. На обоих основаниях концы валов равномерно распределены по соосным окружностям равного диаметра, при этом концы валов на свободном основании смещены по окружности на радиальный угол по отношению к концам валов на основании, закрепленном на опоре, а устройство для подачи ленты выполнено с обеспечением возможности ее подачи на один из валов тангенциально ему.

В качестве средства, обеспечивающего получение неразъемного соединения зоны перекрытия соседних витков ленты могут использоваться различные известные приемлемые средства, как то:

1) патрубок для подачи горячего воздуха, за которым расположен прижимной ролик, установленный с обеспечением возможности ориентации его оси параллельно оси ведущего вала;

2) сварочный ролик;

3) сварочная высокочастотная головка;

4) прижимной ролик.

Могут использоваться и другие средства. Их выбор зависит от используемого материала, способного к созданию неразъемного соединения. В случае если используется термопластичный полимер, можно применять средства, обеспечивающие получение сварного соединения, такие как упомянутые выше 1), 2), 3), если клей или другие адгезивы, то достаточно применение прижимного ролика.

Для изготовления армированного трубопровода установка дополнительно снабжается устройством для подачи армирующего элемента в зону перекрытия соседних витков ленты.

На обоих основаниях могут быть выполнены дополнительные гнезда для установки валов, расположенные по концентрическим окружностям, что позволит изменять диаметр изготавливаемого трубопровода.

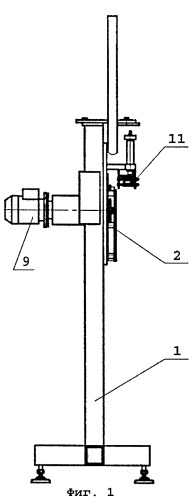

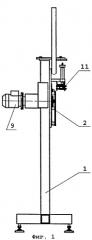

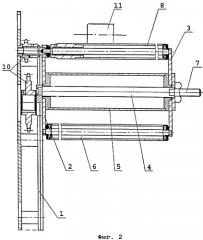

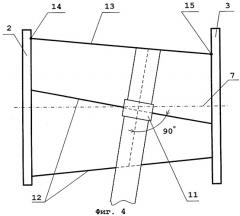

Более подробно сущность изобретения раскрывается в приведенных ниже примерах реализации и иллюстрируется фигурами чертежей, на которых представлены: фиг.1 - опора устройства с закрепленным на нем основанием; фиг.2 - конструкция оправки в процессе сборки (до окончательной установи валов в рабочее положение); фиг.3 - схема установки вала на основаниях, вид с торца; фиг.4 - схема ориентации осей валов, вид сбоку; фиг.5 - то же, изометрия.

Устройство имеет в своем составе опору - стойку 1, на которой закреплена оправка для навивки ленты. Оправка установлена консольно и имеет два основания. Первое основание 2 закреплено на опоре, второе основание 3 является свободным. Основания соединены между собой стяжкой 4, фиксация дистанции между основаниями осуществлена при помощи распорной втулки 5 (см. фиг.2). В каждом основании выполнены гнезда для установки валов 6. Гнезда равномерно распределены по окружности. Окружности на обоих основаниях расположены по одной оси 7 и имеют одинаковый диаметр. По меньшей мере, один из валов 8, например, верхний, является ведущим. Он снабжен приводом с двигателем 9 и шестеренной передачей 10.

Конструкция содержит также устройство для подачи ленты (не показано) и средство для создания неразъемного соединения зоны перекрытия соседних витков ленты. Если лента по краям имеет полимерное покрытие, это средство может представлять собой, например, патрубок для подачи горячего воздуха (не показано), за которым расположен прижимной ролик 11. В случае, если лента подается на ведущий вал 8, расположенный в верхней части оправки, ролик 11 располагается непосредственно над ним. Конструкция может быть снабжена устройством для подачи армирующего элемента в зону перекрытия соседних витков ленты (не показано).

При сборке устройства валы вначале устанавливают в гнездах оснований параллельно оси 7, равномерно распределяя их концы в гнездах по окружности. Затем поворачивают свободное основание 3 в вертикальной плоскости. При этом оси 12 валов 6 и ось 13 ведущего вала 8 наклоняются и принимают положение, которое схематично представлено на фиг.3 - 5. Таким образом, для каждого вала происходит смещение его конца на свободном основании относительно конца на закрепленном основании на радиальный угол α. На фиг.3 показан этот угол, как угол между радиусами от оси 7, проведенными через место закрепления оси вала на свободном основании (поз.14) и местом закрепления оси того же вала на закрепленном основании (поз.15). Величина угла α выбирается исходя из шага навивки и ширины ленты. Прижимной ролик 11 устанавливается над ведущим валом 8 и ориентируется так, чтобы его ось вращения была параллельна оси этого вала. Для обеспечения возможности ориентации ролика 11 он закреплен на поворотном кронштейне, снабженном средством регулирования усилия прижима.

Заявленный способ реализуется следующим образом.

После установки оправки в рабочее положение (после поворота свободного основания на угол α) включают привод и на вращающийся ведущий вал подается лента. Лента может быть целиком изготовлена из полимерного термопластичного материала. В случае изготовления ленты не из полимерного материала (бумага, фольга, ткань и т.д.) полимерный слой может быть нанесен вдоль кромки ленты со стороны, обращенной в сторону оправки. Слой может быть нанесен предварительно или в процессе подачи ленты на оправку. Лента подается таким образом, что ее продольная ось ориентирована под углом к оси оправки, но перпендикулярна оси ведущего вала. Производится навивка ленты на оправку, при этом из патрубка подается горячий воздух в зону перекрытия кромок последнего и предыдущего витков ленты. Полимерный материал разогревается и после прохождения ленты под роликом 11 осуществляется сварка соседних витков. Сварка может быть осуществлена, как это отмечено выше, при помощи любого другого средства, традиционно используемого для сварки полимеров. В случае применения в качестве материала, способного к образованию неразъемного соединения, адгезива (клея) используют прижимной ролик, как это описано выше, и соединение витков осуществляется склейкой.

Описанная ориентация валов в пространстве позволяет при навивке ленты создать силу, вектор которой имеет осевую по отношению к оправке составляющую. Эта составляющая способствует самостоятельному (без дополнительного внешнего воздействия) перемещению полученного рукава в направлении к свободному основанию.

Навивка осуществляется непрерывно. После сварки рукава требуемой длины режущим устройством (не показано) производят его отрезку либо во время вращения оправки, либо при ее остановке.

Навивка может осуществляться в один слой из ленты, навитой по спирали с перекрытием кромок соседних витков, как это описано выше. Возможно осуществление спиральной навивки и в несколько слоев при одновременной подаче нескольких лент, каждая из которых формирует слой. При этом витки лент в каждом слое могут быть соединены с перекрытием кромок, с образованием общей границы стыка и с зазором с одновременным расположением витков смежных слоев "в шахматном порядке", таким образом, что формируется целостный герметичный рукав трубопровода.

Навивка по способу согласно изобретению может осуществляться и с применением армирующего элемента (нити, проволоки, лески), выполненного из материала, обеспечивающего придание конечному изделию требуемых свойств (например, металл, синтетические, искусственные и натуральные материалы). Навивка армирующего элемента осуществляется одновременно с навивкой в один или более слоев ленты, при этом армирующий элемент располагают на перекрытии между кромками соседних витков ленты.

Таким образом, заявляемый способ и устройство позволяют изготавливать гибкие трубопроводы как армированные, так и без арматуры путем навивки ленты на оправку без принудительного съема готового изделия. Сама конструкция оправки позволяет менять как размеры трубопровода (диаметр), так и шаг навивки и технологию соединения витков в зависимости от используемых материалов и от заданных свойств готового изделия.

Отсутствие принудительного съема готового изделия с оправки существенно повышает качество изготавливаемого изделия за счет снижения риска нарушения целостности.

1. Способ изготовления гибких трубопроводов, включающий спиральную навивку ленты на консольно установленную оправку с перекрытием кромок соседних витков ленты, по меньшей мере, по одному краю которой с одной стороны, обращенной к оправке, нанесен слой материала, способного к созданию неразъемного соединения, скрепление соседних витков ленты путем воздействия на упомянутый материал с образованием рукава трубопровода и его съем с оправки, отличающийся тем, что в процессе навивки ленты ее подают на вращающийся элемент оправки перпендикулярно оси вращения этого элемента, и в процессе навивки воздействуют силой, вектор которой имеет осевую по отношению к оси оправки составляющую.

2. Способ по п.1, отличающийся тем, что в качестве оправки используют сборную конструкцию, включающую валы, по меньшей мере один из которых является ведущим, оси вращения валов ориентированы под углом к оси оправки и их концы равномерно распределены по двум соосным окружностям равного диаметра, при этом ленту подают на один из валов таким образом, что ее продольная ось лежит в плоскости, перпендикулярной оси этого вала.

3. Способ по п.1 или 2, отличающийся тем, что навивка ленты осуществляется совместно с дополнительным армирующим элементом, располагаемым в зоне перекрытия соседних витков ленты.

4. Устройство для изготовления гибких трубопроводов, имеющее в своем составе опору, на которой консольно закреплена оправка для навивки ленты, снабженная приводом вращения, устройство для подачи ленты, а также средство, обеспечивающее получение неразъемного соединения зоны перекрытия соседних витков ленты, отличающееся тем, что оправка представляет собой сборную конструкцию с двумя основаниями, одно из которых закреплено на опоре, второе является свободным, основания соединены между собой осевой стяжкой, между основаниями установлены валы, по меньшей мере, один из которых является ведущим и соединен с приводом вращения, на обоих основаниях концы валов равномерно распределены по окружностям равного диаметра, при этом концы валов на свободном основании смещены по окружности на радиальный угол по отношению к концам валов на основании, закрепленном на опоре, а устройство для подачи ленты выполнено с обеспечением возможности ее подачи на один из валов тангенциально ему.

5. Устройство по п.4, отличающееся тем, что в качестве средства, обеспечивающего получение неразъемного соединения зоны перекрытия соседних витков ленты, используется патрубок для подачи горячего воздуха, за которым расположен прижимной ролик, установленный с обеспечением возможности ориентации его оси параллельно оси ведущего вала.

6. Устройство по п.4, отличающееся тем, что в качестве средства, обеспечивающего получение неразъемного соединения зоны перекрытия соседних витков ленты, используется сварочный ролик.

7. Устройство по п.4, отличающееся тем, что в качестве средства, обеспечивающего получение неразъемного соединения зоны перекрытия соседних витков ленты, используется сварочная высокочастотная головка.

8. Устройство по п.4, отличающееся тем, что в качестве средства, обеспечивающего получение неразъемного соединения зоны перекрытия соседних витков ленты, используется прижимной ролик.

9. Устройство по любому из пп.4-8, отличающееся тем, что дополнительно снабжено устройством для подачи армирующего элемента в зону перекрытия соседних витков ленты.

10. Устройство по любому из пп.4-8, отличающееся тем, что на основаниях предусмотрены дополнительные гнезда для установки валов, расположенные по концентрическим окружностям.