Теплообменная пластина, пакет пластин и пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение предназначено для применения в пластинах для пластинчатых теплообменников.

Теплообменная пластина для пластинчатого теплообменника для использования в качестве конденсатора содержит первую часть, расположенную на первом краевом участке теплообменной пластины, вторую часть, расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между этими частями, причем первая часть содержит первый паровой впускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий по существу по всей ширине пластины, вторая часть содержит, по меньшей мере, один первый выпускной канал, предназначенный для сконденсированного пара, первая часть содержит второй выпускной канал, расположенный между паровым впускным каналом и второй частью и предназначенный для второй среды, и вторая часть содержит второй впускной канал, предназначенный для второй среды и расположенный между, по меньшей мере, одним каналом для первой среды и первой частью.

Теплообменная пластина для пластинчатого теплообменника может быть использована и в испарителях.

Пакет пластин для пластинчатого теплообменника, содержащий множество вышеописанных пластин, при этом первый впускной канал теплообменных пластин образует первый впускной канал, проходящий через пакет, первый выпускной канал образует первый выпускной канал, проходящий через пакет, второй впускной канал теплообменных пластин образует второй впускной канал, проходящий через пакет, а второй выпускной канал теплообменных пластин образует второй выпускной канал, проходящий через пакет, причем первый впускной и первый выпускной каналы сообщаются друг с другом через первый ряд промежутков и второй впускной и второй выпускной каналы сообщаются друг с другом через второй ряд промежутков между пластинами, при этом каждый промежуток между пластинами в первом ряду имеет высоту канала больше, чем промежуток во втором ряду.

Изобретение позволяет создать конструкцию, дает возможность лучше использовать материал теплообменных пластин, обеспечить удовлетворительное распределение среды по ширине пластины. 16 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к пластине для пластинчатого теплообменника, содержащей первую часть, расположенную на одном участке кромки теплообменной пластины, вторую часть, расположенную на втором участке кромки теплообменной пластины, и теплообменную часть, расположенную между указанными частями. Настоящее изобретение также относится к пакету пластин и к пластинчатому теплообменнику.

Пластинчатый теплообменник содержит пакет пластин, состоящий из собранных вместе пластин, образующих между собой промежутки. В общем случае каждый второй промежуток сообщается с первым впускным каналом и первым выпускным каналом, при этом каждый промежуток выполнен с возможностью определения проточной области и прохождения потока первой среды между впускным и выпускным каналами. Соответственно, остальные промежутки сообщаются со вторым впускным каналом и вторым выпускным каналом для обеспечения потока второй среды. Таким образом, пластины контактируют с одной средой одной своей боковой поверхностью и со второй средой своей второй боковой поверхностью, что обеспечивает существенный теплообмен между двумя средами.

Современные пластинчатые теплообменники имеют пластины, которые в большинстве случаев выполнены из заготовок из листового металла, конечная форма которым придается штамповкой. В каждой пластине теплообменника обычно выполнено четыре или более канала в виде сквозных отверстий, пробитых в четырех углах пластины. Иногда пробивают дополнительные каналы вдоль коротких сторон пластин так, чтобы они были расположены между каналами, пробитыми в углах. Каналы разных пластин определяют впускные и выпускные каналы, которые проходят в пластинчатом теплообменнике поперечно плоскости пластин. Вокруг части каналов в чередующемся порядке в каждом втором промежутке установлены прокладки или любые другие уплотнительные средства, а в других промежутках они установлены вокруг других каналов так, чтобы сформировать по два раздельных канала для первой среды и для второй среды соответственно.

Поскольку во время работы в теплообменнике создаются высокие уровни давления сред, пластины должны быть достаточно жесткими, чтобы не деформироваться под воздействием давления среды. Использование пластин, изготовленных из заготовок из листового металла, возможно только в том случае, если пластины каким-либо образом поддерживаются. Обычно это достигается за счет гофрирования пластин так, чтобы пластины опирались друг на друга в множестве точек.

Пластины прижаты друг к другу между двумя жесткими к изгибу концевыми пластинами (или рамными пластинами) в «раме» и, тем самым, образуют жесткие блоки с проточными каналами в каждом пространственном промежутке между пластинами. Концевые пластины прижаты друг к другу посредством множества болтов, которые взаимодействуют с обеими концевыми пластинами через отверстия или углубления, выполненные по окружности каждой концевой пластины.

В последние годы пластинчатые теплообменники стали применяться в установках, где по меньшей мере одна из сред претерпевает фазовый переход (конденсация или испарение). Во многих процессах пар используется для нагревания по двум причинам: с одной стороны, пар несет много энергии, которая высвобождается при конденсации и, с другой стороны, температура нагрева по существу постоянна. Если температура конденсации превышает 100°С, такую температуру нельзя регулировать, например, посредством так называемого пароотделителя, который регулирует давление полученного конденсата. Если температура не достигает 100°С, пароотделитель не работает по естественной причине - нельзя получить давление ниже атмосферного. Вместо этого необходимо применять конденсатор, в котором конденсируются остаточные пары.

Обычные пластинчатые теплообменники не очень хорошо приспособлены для решения этой задачи, поскольку имеют симметричную конструкцию - каналы одинакового размера и одинаковые характеристики обоих каналов. В типичном решении отношение между потоком пара и потоком охлаждающей воды таково, что диаметр впускного отверстия для пара должен вдвое превышать диаметр канала для охлаждающей воды. Более того, каналы в промежутках должны быть значительно асимметричными. Для пара требуется канал с большой площадью сечения и низким сопротивлением трению, чтобы свести к минимуму перепад давления, а для охлаждающей воды требуется узкий канал с большим сопротивлением трению, которое вызывает сильную турбулентность.

Для решения таких задач пластины должны иметь относительно большие отверстия для пара для предотвращения слишком большого перепада давления паровой фазы в канале или каналах, что привело бы к ухудшению характеристик теплообменника. Для того, чтобы выполнить каналы в пластине теплообменника упомянутого типа, пластины должны быть широкими. Это влечет за собой трудности в использовании листового металла, что, в свою очередь, приводит к удорожанию теплообменника.

Известен пластинчатый теплообменник, описанный в публикации DE-A1-19716200. В этой публикации раскрывается пластинчатый теплообменник, в котором все каналы, т.е. также каналы для различных сред, расположены на одной линии. Задачей этой публикации является необходимость получения улучшенного распределения потока по ширине теплообменных пластин. Пластина по существу имеет длинную, узкую и прямоугольную форму, и два канала для одной из сред расположены у наружных концов каждой короткой стороны пластины, а два канала для другой среды расположены внутри них.

Кроме того, в GB 2121525 описан испаритель или конденсатор, выполненный из пластин, имеющих относительно длинный и узкий верхний канал и длинный и узкий нижний канал, предназначенные для первой среды, которая должна подаваться в каждый второй промежуток. Эти два канала проходят по всей ширине пластины. Пластина дополнительно содержит несколько выступов, расположенных снаружи относительно ширины пластины, и каждый из которых включает кольцо, выполненное из тонкого листового металла, окружающего соответствующий канал. Эти каналы предназначены для прохода второй среды в остальные промежутки. Однако в такой конструкции концевые пластины должны иметь значительные размеры, поскольку они должны перекрывать всю ширину пластины вместе с выступами.

Конструкция, описанная в US 4523638, также не удовлетворяет вышеуказанным требованиям относительно эффективного использования листового металла. Более того, в этой публикации США каналы расположены обычным способом, т.е. по одному каналу в каждом углу. Ограничительная часть п.1 формулы основана на таком обычном конденсаторе.

Наконец, в ЕР 411123 раскрывается особая форма конденсатора с падающей пленкой, в котором впускной канал и выпускные каналы для жидкости расположены рядом с нижней кромкой. Этот конкретный тип конденсатора предназначен для переработки материалов, чувствительных к теплу, например фруктовых соков, нерафинированных сахарных сиропов и пр., и не решает проблем, упомянутых выше.

Задачей настоящего изобретения является решение указанных выше проблем. Конкретной задачей настоящего изобретения является создание конструкции, которая позволяет лучше использовать материал теплообменных пластин. Кроме того, конструкция должна быть такой, чтобы обеспечить удовлетворительное распределение среды по ширине пластины. Другие задачи и преимущества настоящего изобретение будут очевидны из нижеследующего описания.

Технический результат достигается посредством теплообменной пластины для пластинчатого теплообменника, для использования в качестве конденсатора, содержащей первую часть, расположенную на первом краевом участке теплообменной пластины, вторую часть, расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между первой и второй частями, при этом первая часть содержит первый паровой впускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий по существу по всей ширине пластины, вторая часть содержит по меньшей мере один первый выпускной канал, предназначенный для сконденсированного пара, первая часть содержит второй выпускной канал, расположенный между паровым впускным каналом и второй частью и предназначенный для второй среды, и вторая часть содержит второй впускной канал, предназначенный для второй среды и расположенный между по меньшей мере одним каналом для первой среды и первой частью.

В одном варианте второй впускной канал и второй выпускной канал имеют по существу одинаковую площадь сечения.

Поскольку в среде, проходящей через эти каналы, не происходит фазового перехода, расход среды через эти каналы одинаковый. Такая конструкция позволяет получить наименьший перепад давления и, поэтому, является наиболее эффективной.

В другом варианте второй впускной канал имеет площадь сечения, составляющую 10-50%, предпочтительно 15-40% и наиболее предпочтительно 20-30% от соответствующей площади сечения парового впускного или парового выпускного канала.

Технический результат достигается также посредством теплообменной пластины для пластинчатого теплообменника, для использования в качестве испарителя, содержащей первую часть, расположенную на первом краевом участке теплообменной пластины, вторую часть, расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между первой и второй частями, при этом первая часть содержит первый паровой выпускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий по существу по всей ширине пластины, вторая часть содержит по меньшей мере один первый впускной канал, предназначенный для первой среды, представляющей собой жидкость, первая часть содержит второй впускной канал, расположенный между паровым выпускным каналом и второй частью, предназначенный для второй среды, и вторая часть содержит второй выпускной канал, предназначенный для второй среды и расположенный между по меньшей мере одним каналом для первой среды и первой частью.

Технический результат достигается также посредством теплообменной пластины для пластинчатого теплообменника, для использования в качестве конденсатора, содержащей первую часть, расположенную на первом краевом участке теплообменной пластины, вторую часть, расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между первой и второй частями, при этом первая часть содержит первый паровой впускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий по существу по всей ширине пластины, вторая часть содержит по меньшей мере один первый выпускной канал, предназначенный для сконденсированного пара, первая часть содержит второй выпускной канал, предназначенный для второй среды, вторая часть содержит второй впускной канал, предназначенный для второй среды, причем второй впускной канал и второй выпускной канал имеют по существу одинаковую площадь сечения, и по меньшей мере один из второго впускного канала и второго выпускного канала расположен между первым паровым впускным каналом и первым выпускным каналом.

Предпочтительно, расстояние между вторым впускным каналом и вторым выпускным каналом меньше, чем расстояние между первым паровым впускным каналом и первым выпускным каналом.

Предпочтительно, первый выпускной канал и второй впускной канал во второй части, предназначенные для первой среды и для второй среды, расположены рядом друг с другом по существу на одинаковом расстоянии от первой части.

Предпочтительно, второй впускной канал, расположенный на первой части и предназначенный для второй среды, смещен относительно парового впускного или парового выпускного каналов таким образом, чтобы он был расположен у края пластины.

Технический результат достигается также посредством теплообменной пластины для пластинчатого теплообменника, для использования в качестве испарителя, содержащей первую часть, расположенную на первом краевом участке теплообменной пластины, вторую часть, расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между первой и второй частями, при этом первая часть содержит первый паровой выпускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий по существу по всей ширине пластины, вторая часть содержит по меньшей мере один первый впускной канал, предназначенный для первой среды, представляющей собой жидкость, первая часть содержит второй впускной канал, предназначенный для второй среды, и вторая часть содержит второй выпускной канал, предназначенный для второй среды, причем второй выпускной канал и второй впускной канал имеют по существу одинаковую площадь сечения, и по меньшей мере один из второго выпускного канала и второго впускного канала расположен между первым паровым выпускным каналом и первым впускным каналом.

Технический результат достигается также посредством пакета пластин для пластинчатого теплообменника, который содержит множество теплообменных пластин, при этом первый впускной канал теплообменных пластин образует первый впускной канал, проходящий через пакет, первый выпускной канал образует первый выпускной канал, проходящий через пакет, второй впускной канал теплообменных пластин образует второй впускной канал, проходящий через пакет, а второй выпускной канал теплообменных пластин образует второй выпускной канал, проходящий через пакет, причем первый впускной и первый выпускной каналы сообщаются друг с другом через первый ряд промежутков и второй впускной и второй выпускной каналы сообщаются друг с другом через второй ряд промежутков между пластинами, при этом каждый промежуток между пластинами в первом ряду имеет высоту канала больше, чем промежуток во втором ряду.

При такой конструкции теплообменных пластин достигается чрезвычайно эффективное использование листового металла, а также очень высокая степень эффективности конденсатора или испарителя. Большой паровой канал, проходящий по существу по всей ширине пластины, обеспечивает поток пара, в котором по существу отсутствует перепад давления. Расположение каналов для второй среды на первой части канала между паровым каналом и второй частью канала позволяет получить преимущество, заключающееся в том, что при фазовом переходе требуется лишь небольшое расстояние в направлении потока, на котором происходит теплообмен. За счет размещения каналов на двух противоположных участках происходит оптимальное использование промежуточного участка пластины для проведения требуемого теплообмена.

Второй впускной канал, преимущественно, имеет площадь приблизительно 10-50%, предпочтительно 15-40% и наиболее предпочтительно 20-30% от соответствующей площади впускного или выпускного канала для пара. Это позволяет добиться особенно хорошего соотношения между подаваемой или отводимой средой, представляющей собой пар, и подаваемой или отводимой средой, представляющей собой жидкость, что позволяет добиться высокой эффективности теплообменника. Более того, благодаря большому каналу для пара в потоке пара не возникает никакого существенного перепада давления.

Согласно предпочтительному варианту по меньшей мере один первый выпускной канал, предназначенный для сконденсированного пара, или первый впускной канал для первой среды, представляющей собой жидкость, содержит два канала, которые расположены в двух углах теплообменной пластины. Таким образом, можно использовать малые углы пластины, которые в противном случае не использовались бы. Во время фазового перехода в жидкость пар выделяет большое количество тепла на единицу массы и отдает его второй среде, что означает, что имеется возможность использовать расход, который, если измерять по конденсату, относительно невелик. Это позволяет использовать относительно небольшие каналы, которые можно разместить так, чтобы наилучшим образом использовать поверхность металлического листа.

В предпочтительном варианте канал, расположенный на второй части и предназначенный для второй среды, расположен между по меньшей мере одним каналом для первой среды и первой частью канала. Это значит, что достигается удовлетворительное распределение потока сконденсированного пара или жидкости, которая должна быть испарена, по всей ширине пластины, поскольку канал, предназначенный для второй среды, будет сам по себе распределять поток, когда он будет проходить рядом с этим каналом.

Согласно еще одному предпочтительному варианту каналы на второй части, предназначенные для первой среды и для второй среды, расположены рядом друг с другом по существу на одинаковом расстоянии от первой части канала. Такая конструкция позволяет лучше использовать поверхность пластины.

Согласно еще одному предпочтительному варианту канал, расположенный на первой части канала и предназначенный для второй среды, смещен относительно парового впускного канала или парового выпускного канала так, что он будет расположен вдоль кромки пластины. Таким образом, имеется возможность обеспечить минимальный перепад давления в канале для пара, выполненном на первом участке канала, что, в свою очередь, позволяет достичь высокой эффективности пластинчатого теплообменника.

Согласно предпочтительному варианту пластина расположена симметрично относительно своей продольной оси. Это является предпочтительным с точки зрения изготовления, поскольку позволяет использовать одну и ту же пластину, попеременно, поворачивая каждую вторую пластину на пол-оборота вокруг ее оси симметрии.

Вышеуказанные задачи также достигаются с помощью пакета пластин, содержащего множество теплообменных пластин упомянутого выше типа.

В пакете пластин первый впускной канал теплообменных пластин образует первый впускной канал, проходящий через пакет пластин, а первый выпускной канал образует первый выпускной канал, проходящий через пакет пластин, второй впускной канал теплообменных пластин образует второй впускной канал, проходящий через пакет пластин, а второй выпускной канал теплообменных пластин образует второй выпускной канал, проходящий через пакет, при этом первый впускной канал и первый выпускной канал сообщаются друг с другом через первый ряд промежутков в пластинах, а второй впускной канал и второй выпускной канал сообщаются друг с другом через второй ряд промежутков в пластинах.

Преимущественно, каждый из промежутков пластин из первого ряда имеет высоту канала, или объем, превышающий высоту канала, или объем промежутков второго ряда. Это позволяет добиться высокой эффективности теплообмена. Перепад давления пара будет небольшим и имеется возможность подавать большое количество пара, что является желательным, поскольку пар имеет значительно больший объем, чем жидкость. Более того, вторая среда будет подвергаться большему перепаду давления и будет проходить более турбулентно и теплообмен будет происходить более эффективно.

Задачи, указанные выше, также достигаются посредством пластинчатого теплообменника, содержащего множество теплообменных пластин указанного выше типа, и посредством теплообменника, содержащего множество пакетов пластин указанного выше типа.

Ниже следует более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, иллюстрирующие предпочтительный вариант изобретения, на которых:

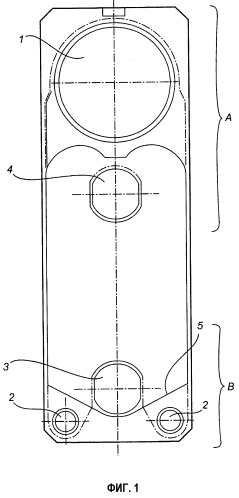

на фиг.1 изображена теплообменная пластина согласно первому варианту настоящего изобретения;

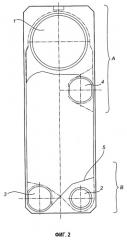

на фиг.2 изображена теплообменная пластина согласно второму варианту настоящего изобретения.

Как показано на фиг.1 и 2, теплообменная пластина согласно предпочтительным вариантам настоящего изобретения имеет длинную и узкую, по существу прямоугольную форму. На двух узких концах выполнены части А и В каналов. На соответствующих частях выполнены сквозные каналы 1-4 в виде сквозных отверстий. Эти теплообменные пластины выполнены с возможностью сборки в пакет известным способом так, что каждая из частей определяет канал, проходящий через пакет пластинчатого теплообменника (не показан).

Для простоты описанная ниже пластина теплообменника будет приспособлена для применения в таких конструкциях, где среда подвергается фазовому переходу из пара в конденсат. Другими словами, описанная теплообменная пластина будет адаптирована для использования в конденсаторе. Для противоположного фазового перехода, т.е. из жидкости в пар (испаритель), пластины будут иметь по существу ту же конструкцию.

Первый канал 1 образует первый впускной канал, предназначенный для первой среды, тогда как второй канал 2 образует первый выпускной канал для среды. Третий канал 3 образует второй впускной канал для второй среды, а четвертый канал 4 образует второй выпускной канал для второй среды. В общем, каждый второй промежуток между пластинами обеспечивает сообщение между первым впускным и первым выпускным каналами, при этом каждый промежуток выполнен с возможностью определения пути для потока и для прохода первой среды между впускным и выпускным каналами. Соответственно, другие промежутки обеспечивают сообщение между вторым впускным и вторым выпускным каналами для прохода второй среды. Так пластины контактируют с одной средой одной своей боковой поверхностью и с другой средой второй своей боковой поверхностью, что обеспечивает существенный теплообмен между двумя средами.

На фиг.1 и 2 сплошными линиями показаны уплотняющие прокладки 5, окружающие второй впускной канал 3 и второй выпускной канал 4. Подобные прокладки установлены на каждой второй теплообменной пластине пакета. На промежуточных пластинах установлена прокладка, проходящая вокруг первого впускного канала 1 и первого выпускного канала 2. Эти прокладки обеспечивают формирование отдельных каналов через пластинчатый теплообменник - одного для первой среды и другого для второй среды.

Вышеприведенное описание, в котором конкретным вариантам не уделено особого внимания, применимо к вариантам, описанным ниже, если не указано иное в связи с описанием соответствующих вариантов.

В варианте, показанном на фиг.1, теплообменная пластина содержит первый паровой впускной канал 1 на первой части А. Паровой впускной канал 1 предназначен для первой среды, представляющей собой пар, и проходит по существу по всей ширине теплообменной пластины. Кроме того, первая часть А содержит второй выпускной канал 4, который расположен на той же геометрической центральной линии, что и паровой впускной канал 1, и находится между первым паровым впускным каналом 1 и второй частью В.

Вторая часть В содержит второй впускной канал 3, который размещен на той же геометрической центральной линии. Как показано на фиг.1, этот второй впускной канал 3 и второй выпускной канал 4 имеют по существу одинаковую площадь сечения. Каналы 3 и 4 имеют площадь сечения приблизительно 10-50%, предпочтительно 15-40% и наиболее предпочтительно 20-30% от соответствующей площади сечения парового впускного канала 1.

Вторая часть В дополнительно содержит два первых выпускных канала 2, которые размещены в двух углах теплообменной пластины. Выпускные каналы 2 образуют выпускные каналы для конденсата, проходящие сквозь пакет пластин.

На фиг.2 показан второй вариант теплообменной пластины, показанной на фиг.1. Как показано на фиг.2, теплообменная пластина содержит паровой впускной канал 1, расположенный на первой части А. Часть А дополнительно содержит второй выпускной канал 4, который в этом втором варианте смещен относительно парового впускного канала 1. Второй выпускной канал 4 расположен вдоль одной кромки теплообменной пластины.

Вторая часть В содержит первый выпускной канал 2 и второй впускной канал 3. Эти впускной и выпускной каналы расположены рядом друг с другом в двух углах теплообменной пластины.

Второй впускной канал 3 и второй выпускной канал 4 и в этом втором варианте также имеют по существу одинаковую площадь сечения. Размер этих каналов соответствует размеру, описанному в первом варианте.

Очевидно, что возможны различные модификации вышеописанных вариантов настоящего изобретения, не выходящие за рамки изобретения, определенные прилагаемой формулой. Например, положение каналов в теплообменной пластине и их относительные размеры могут быть несколько изменены для других задач.

1. Теплообменная пластина для пластинчатого теплообменника для использования в качестве конденсатора, содержащая первую часть (А), расположенную на первом краевом участке теплообменной пластины, вторую часть (В), расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между частями (А, В), отличающаяся тем, что первая часть (А) содержит первый паровой впускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий, по существу, по всей ширине пластины, вторая часть (В) содержит, по меньшей мере, один первый выпускной канал, предназначенный для сконденсированного пара, первая часть

(A) содержит второй выпускной канал, расположенный между паровым впускным каналом и второй частью (В) и предназначенный для второй среды, и вторая часть

(B) содержит второй впускной канал, предназначенный для второй среды и расположенный между по меньшей мере одним каналом для первой среды и первой частью (А).

2. Пластина по п.1, отличающаяся тем, что каналы для второй среды имеют, по существу, одинаковую площадь сечения.

3. Пластина по п.1 или 2, отличающаяся тем, что впускной канал для второй среды имеет площадь сечения, составляющую 10-50%, предпочтительно 15-40% и наиболее предпочтительно 20-30% от соответствующей площади сечения каналов для первой среды.

4. Пластина по п.1, отличающаяся тем, что, по меньшей мере, один выпускной канал для сконденсированного пара или первый впускной канал для первой среды, представляющей собой жидкость, содержит два канала, расположенных в двух углах теплообменной пластины.

5. Пластина по п.1, отличающаяся тем, что она расположена симметрично относительно своей продольной оси.

6. Теплообменная пластина для пластинчатого теплообменника для использования в качестве испарителя, содержащая первую часть (А), расположенную на первом краевом участке теплообменной пластины, вторую часть (В), расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между частями (А, В), отличающаяся тем, что первая часть (А) содержит первый паровой выпускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий, по существу, по всей ширине пластины, вторая часть (В) содержит, по меньшей мере, один первый впускной канал, предназначенный для первой среды, представляющей собой жидкость, первая часть (А) содержит второй впускной канал, расположенный между паровым выпускным каналом и второй частью (В), предназначенный для второй среды, и вторая часть (В) содержит второй выпускной канал, предназначенный для второй среды и расположенный между, по меньшей мере, одним каналом для первой среды и первой частью (А).

7. Пластина по п.6, отличающаяся тем, что каналы для второй среды имеют, по существу, одинаковую площадь сечения.

8. Пластина по п.6 или 7, отличающаяся тем, что выпускной канал для второй среды имеет площадь сечения, составляющую 10-50%, предпочтительно 15-40% и наиболее предпочтительно 20-30% от соответствующей площади сечения каналов для первой среды.

9. Пластина по п.6, отличающаяся тем, что, по меньшей мере, один выпускной канал для сконденсированного пара или первый впускной канал для первой среды, представляющей собой жидкость, содержит два канала, расположенных в двух углах теплообменной пластины.

10. Пластина по п.6, отличающаяся тем, что она расположена симметрично относительно своей продольной оси.

11. Теплообменная пластина для пластинчатого теплообменника для использования в качестве конденсатора, содержащая первую часть (А), расположенную на первом краевом участке теплообменной пластины, вторую часть (В), расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между частями (А, В), отличающаяся тем, что первая часть (А) содержит первый паровой впускной канал, предназначенный для первой среды, представляющей собой пар и проходящий, по существу, по всей ширине пластины, вторая часть (В) содержит, по меньшей мере, один первый выпускной канал, предназначенный для сконденсированного пара, первая часть (А) содержит второй выпускной канал, предназначенный для второй среды, вторая часть (В) содержит второй впускной канал, предназначенный для второй среды, при этом каналы для второй среды имеют, по существу, одинаковую площадь сечения и, по меньшей мере, один из каналов для второй среды расположен между каналами для первой среды.

12. Теплообменная пластина по п.11, отличающаяся тем, что расстояние между каналами для второй среды меньше чем расстояние между каналами для первой среды.

13. Теплообменная пластина по п.11 или 12, отличающаяся тем, что каналы на второй части (В), предназначенные для первой среды и для второй среды, расположены рядом друг с другом, по существу, на одинаковом расстоянии от первой части (А).

14. Теплообменная пластина по п.11, отличающаяся тем, что канал, расположенный на первой части (А) и предназначенный для второй среды, смещен относительно парового впускного или парового выпускного каналов таким образом, чтобы он был расположен вдоль края пластины.

15. Теплообменная пластина для пластинчатого теплообменника для использования в качестве испарителя, содержащая первую часть (А), расположенную на первом краевом участке теплообменной пластины, вторую часть (В), расположенную на втором краевом участке теплообменной пластины, и теплообменную часть, расположенную между частями (А, В), отличающаяся тем, что первая часть (А) содержит первый паровой выпускной канал, предназначенный для первой среды, представляющей собой пар, и проходящий, по существу, по всей ширине пластины, вторая часть (В) содержит, по меньшей мере, один первый впускной канал, предназначенный для первой среды, представляющей собой жидкость, первая часть (А) содержит второй впускной канал, предназначенный для второй среды, и вторая часть (В) содержит второй выпускной канал, предназначенный для второй среды, при этом каналы для второй среды имеют, по существу, одинаковую площадь сечения и, по меньшей мере, один из каналов для второй среды расположен между каналами для первой среды.

16. Теплообменная пластина по п.15, отличающаяся тем, что расстояние между каналами для второй среды меньше чем расстояние между каналами для первой среды.

17. Теплообменная пластина по п.15 или 16, отличающаяся тем, что каналы на второй части (В), предназначенные для первой среды и для второй среды, расположены рядом друг с другом, по существу, на одинаковом расстоянии от первой части (А).

18. Теплообменная пластина по п.15, отличающаяся тем, что канал, расположенный на первой части (А) и предназначенный для второй среды, смещен относительно парового впускного или парового выпускного каналов таким образом, чтобы он был расположен вдоль края пластины.

19. Пакет пластин для пластинчатого теплообменника, отличающийся тем, что содержит множество теплообменных пластин по любому из пп.1-18, при этом первый впускной канал теплообменных пластин образует первый впускной канал, проходящий через пакет, первый выпускной канал образует первый выпускной канал, проходящий через пакет, второй впускной канал теплообменных пластин образует второй впускной канал, проходящий через пакет, а второй выпускной канал теплообменных пластин образует второй выпускной канал, проходящий через пакет, причем первый впускной и первый выпускной каналы сообщаются друг с другом через первый ряд промежутков и второй впускной и второй выпускной каналы сообщаются друг с другом через второй ряд промежутков между пластинами, при этом каждый промежуток между пластинами в первом ряду имеет высоту канала больше чем промежуток во втором ряду.

20. Пластинчатый теплообменник, отличающийся тем, что содержит множество теплообменных пластин по любому из пп.1-18.

21. Пластинчатый теплообменник, отличающийся тем, что содержит множество пакетов пластин по п.19.