Способ определения прочности сцепления покрытия с подложкой и устройство для его осуществления

Иллюстрации

Показать всеСущность: способ определения прочности сцепления покрытия с подложкой заключается в отрыве торца штифта от покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, вставленного заподлицо в коническое отверстие в матрице. После нанесения на внешнюю поверхность покрытия клеевого слоя, сжатия его накидной гайкой до полного смачивания клеем внутренней поверхности накидной гайки и отверждения клея, прикладывают к штифту и накидной гайке нормальное усилие отрыва. Для этого используется устройство, состоящее из матрицы с конусным отверстием и вставленного заподлицо в это отверстие штифта. На рабочую поверхность матрицы и торец штифта нанесено покрытие, со стороны которого на матрицу навинчена накидная гайка до полного соприкосновения с клеевым слоем, нанесенным на внешнюю поверхность покрытия. Причем штифт может быть коническим, либо цилиндрическим. Технический результат - снижение вероятности разрушения на срез по толщине покрытия по периметру штифта, что приводит к повышению точности определения прочности сцепления. 2 н. и 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к исследованиям механических свойств покрытий, а именно к способам определения прочности сцепления покрытия с подложкой.

Известен способ [АС 1809370 SU, МПК 5 G 01 N 19/04, опубл. 1993 г.], в котором прочность сцепления покрытия с подложкой определяют отрывом от покрытия штифта, который вставлен в коническое отверстие матрицы заподлицо с рабочей поверхностью матрицы. При этом реализуется схема испытания на "чистый отрыв" без заметного наличия изгибающих и срезающих составляющих в фиксируемом усилии отрыва.

Известно устройство [АС 1809370 SU, МПК 5 G 01 N 19/04, опубл. 1993 г.], содержащее матрицу с конусным отверстием, вставленный в это отверстие заподлицо с рабочей поверхностью матрицы штифт и покрытие, нанесенное на рабочую поверхность матрицы и торец штифта, причем соотношение малого диаметра отверстия d и толщины покрытия h должно строго поддерживаться в интервале от 1,0 до 2,0.

Указанные способ и устройство выбраны в качестве прототипа.

Известной причиной, препятствующей достижению технического результата, обеспечиваемого предлагаемым изобретением, является повышенная ошибка измерения прочности сцепления, обусловленная неточностью определения площади отрыва из-за малых размеров отверстия в матрице.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности определения прочности сцепления покрытия с подложкой.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в расширении области "чистого отрыва", уменьшении изгибающих напряжений и снижении вероятности разрушения на срез по толщине покрытия по периметру штифта.

Указанный технический результат по объекту - способ достигается тем, что способ определения прочности сцепления покрытия с подложкой заключается в отрыве торца штифта от покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, вставленного заподлицо в конусное отверстие в матрице, на внешнюю поверхность покрытия наносят клеевой слой и поджимают его накидной гайкой до полного смачивания им внутренней поверхности накидной гайки с последующим отверждением клея, прикладывают к штифту и накидной гайке нормальное усилие отрыва, по величине которого судят о прочности сцепления испытуемого покрытия с подложкой, в качестве которой использован торец штифта.

Указанный технический результат по объекту - устройство достигается тем, что в устройстве для определения прочности сцепления покрытия с подложкой, состоящим из матрицы с конусным отверстием и вставленного заподлицо в это отверстие штифта, покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, особенностью является то, что со стороны покрытия на матрицу навинчена накидная гайка до полного соприкосновения с клеевым слоем, нанесенным на внешнюю поверхность покрытия. Кроме того, указанный штифт может быть выполнен или в виде конического штифта, конусность которого меньше конусности отверстия матрицы, или цилиндрическим.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из объектов группы - устройство предназначено для осуществления другого объекта группы - способ, при этом объекты направлены на решение одной и той же задачи с достижением единого технического результата.

Между заявленным техническим результатом и существенным признаком изобретения существует причинно-следственная связь. После нанесения клеевого слоя и его отверждения, покрытие соединяется с жесткой внутренней поверхностью накидной гайки, и его изгиб, а также вероятность разрушения на срез по толщине покрытия по периметру штифта, многократно уменьшаются, расширяя область "чистого отрыва". Это позволяет увеличить малый диаметр конусного отверстия и штифта, что, в свою очередь, снижает относительную погрешность определения прочности сцепления. При этом величина d/h может быть увеличена.

Нанесение клеевого слоя на внешнюю поверхность покрытия при испытаниях на отрыв известно [1. АС СССР 389455, МПК G 01 N 19/04, опубл. 1974 г.; 2. Хасуи А., Моригаки О. Наплавка и напыление. - М.: Машиностроение, 1985, с.182-183]. Однако в предлагаемом изобретении отвержденный клей не используется для прикрепления приспособления для отрыва покрытия. Клеевое соединение позволяет изменить схему напряженного состояния испытуемого покрытия, устраняя его изгиб и возможность среза покрытия по периметру штифта. В предлагаемом изобретении покрытие опирается на рабочую поверхность матрицы, таким образом, существенно изменена функция клеевого слоя.

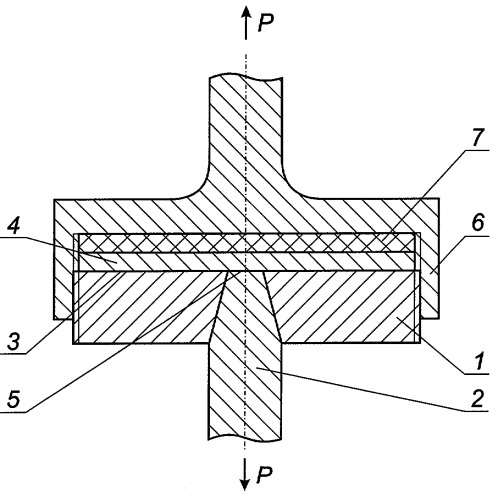

На чертеже изображено устройство для определения прочности сцепления покрытия с подложкой, которое представляет собой матрицу 1 с конусным отверстием, штифт 2, который расположен в конусном отверстии заподлицо с рабочей поверхностью 3 матрицы 1, покрытие 4, нанесенное на рабочую поверхность 3 матрицы 1 и торец 5 штифта 2, накидную гайку 6, навинченную на матрицу, клеевой слой 7, расположенный между покрытием 4 и гайкой 6 для их скрепления.

Устройство работает следующим образом.

Штифт 2 размещают в отверстии матрицы 1 заподлицо с ее рабочей поверхностью 3, на которую наносят испытуемое покрытие 4. На внешнюю поверхность покрытия 4 наносят клеевой слой 7 и поджимают его накидной гайкой 6, навинченную со стороны покрытия на матрицу. После затвердевания клеевого слоя 7 к штифту 2 и к накидной гайке 6 прикладывают нормальное усилие отрыва, по величине которого судят о прочности сцепления испытуемого покрытия 4 с подложкой, в качестве которой использован торец 5 штифта 2.

Пример осуществления способа.

Прочность сцепления покрытия из порошка ПН70Х15С4Р4, нанесенного плазменно-дуговым способом, определили с помощью предлагаемого устройства, приведенного на чертеже, у которого матрица и штифт были изготовлены из стали 45. Малый диаметр конусного отверстия в матрице составлял 5,0 мм.

В первом примере использовали конический штифт 2 с малым диаметром 5,0 мм, конусность которого меньше конусности отверстия матрицы 1. После размещения штифта 2 в отверстии матрицу 1 и торец штифта 5 совместно шлифовали, а затем подвергали абразивно-струйной обработке. Затем наносили покрытие 4, покрывали его внешнюю поверхность клеевым слоем 7, в качестве которого использовали эпоксидную смолу с отвердителем, и навинчивали накидную гайку 6 на матрицу 1 со стороны покрытия 3 до полного смачивания клеем внутренней поверхности накидной гайки 6. После отверждения клеевого слоя 7 устройство закрепляли в захватах машины УММ-5 и осуществляли испытание на растяжение со скоростью 2 мм/мин, фиксируя величину нагрузки на диаграммной ленте. Абсолютная погрешность измерения толщины покрытия 4, диаметра отверстия и размеров штифта 2 штангенциркулем составляла ±0,05 мм, а измерение усилия отрыва ±50 Н.

Средняя прочность сцепления σСЦ, рассчитанная по формуле

где FОТР - усилие отрыва штифта, Н;

SОТВ - диаметр малого отверстия в матрице, м2,

для 5 измерений составила 112,1 МПа. В примере 1 соотношение d/h=5,0/1,27=3,9, что больше рекомендованного в известном прототипе.

Во втором примере использовали цилиндрический штифт диаметром 5,0 мм. Остальные действия выполнили аналогично примеру 1. Средняя прочность сцепления для 5 измерений составила 114,2 МПа. Соотношение d/h=5,0/1,26=4, что также больше рекомендованного прототипом.

Аналогичные испытания выполнили и для прототипа, не нанося на покрытие эпоксидный клей, а при навинчивании накидной гайки на матрицу оставляли зазор между ее внутренней поверхностью покрытием порядка 1-2 мм. Диаметр малого отверстия составил 2,5 мм при толщине покрытия 1,25 мм, т.е. d/h=2,0 - максимально допустимое соотношение по прототипу. Средняя прочность сцепления 5 измерений составила 109,9 МПа.

Рассчитаем относительную ошибку определения прочности сцепления покрытия с подложкой в рассмотренных выше случаях.

где δF - относительная ошибка определения усилия отрыва штифта;

δS - относительная ошибка определения площади отрыва покрытия;

δD - относительная ошибка определения диаметра пятна отрыва покрытия.

В первом примере или 4,3%; во втором - или 4,2%; для прототипа - или 10,4%

Таким образом, точность определения прочности сцепления предлагаемым способом с использованием предлагаемого устройства в 2,5 раза выше по сравнению с прототипом. Кроме того, возможно использование большего соотношения диаметра отверстия и толщины покрытия; при этом разрушение покрытия на срез и его отделение от внутренней поверхности накидной гайки не наблюдали.

1. Способ определения прочности сцепления покрытия с подложкой, заключающийся в отрыве торца штифта от покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, вставленного заподлицо в конусное отверстие в матрице, отличающийся тем, что на внешнюю поверхность покрытия наносят клеевой слой и поджимают его накидной гайкой до полного смачивания им внутренней поверхности накидной гайки с последующим отверждением клея, прикладывают к штифту и накидной гайке нормальное усилие отрыва, по величине которого судят о прочности сцепления испытуемого покрытия с подложкой, в качестве которой использован торец штифта.

2. Устройство для определения прочности сцепления покрытия с подложкой, состоящее из матрицы с конусным отверстием и вставленного заподлицо в это отверстие штифта, покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, отличающееся тем, что со стороны покрытия на матрицу навинчена накидная гайка до полного соприкосновения с клеевым слоем, нанесенным на внешнюю поверхность покрытия.

3. Устройство по п.2, отличающееся тем, что указанный штифт выполнен в виде конического штифта, конусность которого меньше конусности отверстия матрицы.

4. Устройство по п.2, отличающееся тем, что указанный штифт выполнен цилиндрическим.