Устройство автоматического управления реактором полунепрерывного действия

Иллюстрации

Показать всеИзобретение относится к области управления объектами с нестационарной динамикой и может быть использовано в промышленности при проведении экзотермических процессов в ректорах полунепрерывного действия. Устройство содержит собственно объект управления с теплообменными устройствами в виде последовательно соединенных рубашки и змеевика, мешалки с двигателем, клапана разгрузки, измерителей температуры реакционной массы, расхода дозируемого компонента, скорости вращения двигателя мешалки, адаптивный блок регулятора температуры реакционной массы, с адаптивными компенсаторами возмущений, регулирующий клапан на линии подачи дозируемого компонента в реактор, регулируемый привод мешалки, состоящий из двигателя и статического блока управления его скоростью. При этом патрубок подачи дозируемого компонента из емкости хранилища последовательно через регулирующий клапан и измеритель расхода соединен с напорным патрубком, опущенным под зеркало реакционной массы, непосредственно в зону работы мешалки. Выход с измерителя расхода дозируемого компонента через интегратор связан с блоком управления скоростью вращения двигателя мешалки. Дополнительно устройство содержит микропроцессорный контроллер, частотомер измерения скорости вращения мешалки, электропневматический аналоговый преобразователь, расположенный у привода регулирующего клапана, адаптивные регуляторы и компенсаторы для учета колебаний температуры реакционной массы и расхода дозируемого компонента. Технический результат заключается в повышении надежности управления реактором и точности стабилизации температурного режима. 3 ил.

Реферат

Предлагаемое изобретение относится к области управления объектами с нестационарной динамикой при воздействии неконтролируемых внешних возмущений и переменной степени заполнения реактора, касается, в частности, вопросов стабилизации температурного режима экзотермических процессов и повышения эффективности их перемешивания, реализуемых в реакторах полунепрерывного действия (РПНД), которое найдет широкое применение в химической, нефтехимической, химико-фармацевтической, лакокрасочной, витаминной, пищевой и других специализированных отраслях промышленности при производстве промежуточных и целевых продуктов (пигментов, красящих лаков, масел, моторных топлив, лекарственных препаратов, витаминов).

Уже известно очень большое количество способов и устройств по управлению РПНД, каждый из которых используется, исходя из особенностей кинетики и термодинамики протекающего процесса, его технологического и аппаратурного оформления, и достигнутым уровнем научно-технического прогресса к искомому моменту времени:

1. А.с.: №№332852, 465215, 465216, 498957, 521003, 525463, 535598, 664681, 978114, 1230667, 1634659, 1690840, 1736600, 1804903.

2. Бирюков В.В. Диссертация, к.т.н. Периодические реакторы как объекты управления, М., 1965.

Голант П.А. Диссертация, к.т.н. Полунепрерывные реакторы как объекгы управления по величине рН. М., 1967.

3. Системы и средства автоматизации потенциально опасных процессов химической технологии. Межвуз. сб. научн. трудов. Л.: Изд. ЛТИ им. Ленсовета, 1979, 124 с., Сахненко В.И. и др. Разработка системы управления реактором полунепрерывного действия, с.93-97.

Автоматизация потенциально опасных процессов химической технологии Межвуз. сб. научи, трудов. Л.: Изд. ЛТИ им. Ленсовета, 1984, 152 с., Сахненко В.И. и др. Управление экзотермическим процессом в реакторе полунепрерывного действия, с.126-130.

Известно устройство автоматического управления процессом ацетонирования в РПНД для получения диацетонсарбозы на установке, содержащей собственно РПНД, расходную емкость (РЕ), теплообменник, циркуляционный насос, с системами автоматического контроля, регулирования, управления и сигнализации (см. книгу: Т.К.Берендс и др. Элементы и схемы пневмоавтоматики. М.: Машиностроение, 1976. - 246 с. // с.211-219; рис.158, 159).

Недостатками приведенного устройства управления считаются:

1. Невысокая точность стабилизации температуры в РПНД.

2. Значительная длительность стадии дозирования, обусловленная использованием регулятора фиксированной структуры без учета наличия неконтролируемых внутренних параметрических и внешних возмущающих воздействий, а также привода мешалки с постоянной скоростью вращения.

Также известно устройство по автоматическому управлению РПНД, изложенное в статье "Вопросы эксплуатационной надежности процесса нитрования метилового эфира хлоргидрина стирола в РПНД" (см. Химико-фармацевтический журнал, 1988, №2, с.221-226 // с.226, рис.5).

Недостатками устройства являются:

1. Невысокая точность стабилизации температуры реакционной массы (РМ) (±0,5°С), связанная с отсутствием коррекции, учитывающей взаимное влияние колебаний температуры РМ и других промежуточных координат объекта управления (ОУ) - РПНД на подачу дозируемого компонента.

2. Потребность в дополнительном использовании расходной емкости для точного отмеривания определенного объема дозируемого компонента, необходимого только на одну технологическую операцию, что также отрицательным образом влияет на длительность дозировки, так как величина статического напора жидкости в РЕ падает по мере постепенного слива компонента, а это ведет к постепенному снижению его расхода в РПНД и возрастанию длительности дозировки.

Ближайшим аналогом изобретения является устройство автоматического управления экзотермическим процессом в РПНД, содержащее собственно объест управления с теплообменными устройствами в виде рубашки и змеевика, мешалку с регулируемым приводом, регулирующий клапан на линии подачи дозируемого компонента, датчики температуры РМ, хладагента на входе в теплообменные устройства, его расхода и расхода дозируемого компонента, а также скорости вращения двигателя мешалки, адаптивный регулятор температуры РМ, первый и второй адаптивные компенсаторы по учету колебаний температуры и расхода хладагента, поступающего в теплообменные устройства, интегратор расхода дозируемого компонента, два сумматора (а.с. №1804903, БИ №12, 1993).

К недостаткам прототипа относятся:

1. Невысокая точность стабилизации температуры режима РМ (±0,25°С), связанная с отсутствием учета колебаний входных, выходных координат объекта (расхода дозируемого компонента и температуры РМ) в контуре управления указанным параметром.

2. Низкая надежность, обусловленная информационной избыточностью управляющего контура (дополнительно контролируются температура и расход хладагента).

3. Применение локальных поэлементных пневматических средств автоматизации отрицательным образом сказывается как на метрологических и надежностных характеристиках устройства, так и на его динамических качествах.

Задачей изобретения является повышение как метрологических, так и надежностных показателей устройства.

Поставленная задача решается путем сокращения числа используемых информационных каналов и расширения функциональных возможностей существующих, применения микропроцессорной техники управления с небольшой степенью интеграции, а также улучшенных характеристик РК.

Сущность изобретения состоит в том, что предложено устройство автоматического управления реактором полунепрерывного действия, снабженного последовательно соединенными рубашкой и змеевиком, мешалкой с двигателем, клапаном разгрузки, содержащее измерители температуры реакционной массы, расхода дозируемого компонента, скорости вращения двигателя мешалки, адаптивный блок регулятора температуры реакционной массы, с адаптивными компенсаторами возмущений, регулирующий клапан на линии подачи дозируемого компонента в реактор, регулируемый привод мешалки, состоящий из двигателя и статического блока управления его скоростью, причем выход с измерителя температуры реакционной массы подключен к адаптивному блоку регулятора температуры, патрубок подачи дозируемого компонента из емкости-хранилища последовательно через регулирующий клапан и измеритель расхода соединен с напорным патрубком, опущенным под зеркало реакционной массы, непосредственно в зону работы мешалки, выход с измерителя расхода дозируемого компонента через интегратор связан с блоком управления скоростью вращения двигателя мешалки, которое, согласно изобретению, дополнительно содержит микропроцессорный контроллер, частотомер измерения скорости вращения мешалки, электропневматический аналоговый преобразователь, расположенный у привода регулирующего клапана, выполненного запорно-регулирующим с логарифмической расходной характеристикой, адаптивные регуляторы и компенсаторы для учета колебаний температуры реакционной массы и расхода дозируемого компонента, запрограммированные в микропроцессорном контроллере, причем выходы с измерителей температуры реакционной массы расхода дозируемого компонента скорости вращения двигателя мешалки соединены с первым и третьим входами, а первый выход с микропроцессорного контроллера через статический блок управления скоростью двигателя мешалки параллельно соединен с частомером и с двигателем мешалки, в второй выход направлен через электропневматический преобразователь к приводу запорно-регулирующего клапана, установленного на линии подачи дозируемого компонента в реактор.

В порядке обоснования соответствия предлагаемого технического решения критерию "промышленная применимость" приводим следующие доказательства.

1. Уровень автоматизации действующих и проектируемых производств для проведения экзотермических процессов в РПНД до сих пор остается очень низким из-за значительной сложности последнего, как ОУ, и потенциальной опасности самих процессов, в особенности нитрования, осуществляемых в РПНД. Сложность РПНД, как ОУ, обусловлена нестационарностью динамических характеристик по каналам управляющих и возмущающих воздействий. Что связано в свою очередь с переменными составом РМ и степенью заполнения РПНД.

2. Система с переменной структурой, функционирующей в скользящем режиме, позволяет управлять объектами с нестационарной динамикой без необходимости непосредственного контроля внешних возмущающих воздействий.

В этом случае для компенсации существующих внешних воздействий, могущих вызвать срыв скользящего режима движения и тем самым нарушить точность регулирования температуры РМ, необходимо использовать уже не сами внешние воздействия, а выходную и промежуточную координаты системы управления, в качестве которых целесообразно применять и выходной сигнал ОУ - температуру РМ и входной сигнал ОУ - расход дозируемого компонента в РПНД, тем более, что эти сигналы уже используются и для стабилизации температуры РМ и для определения интегрального значения расхода, как задающего воздействия в программном регулировании скорости вращения двигателя мешалки.

Кроме того, непосредственное использование выходной координаты ОУ, а именно: температуры РМ, дает возможность автоматически рассчитать значение корректирующего воздействия, поскольку происходящее перемножение значения выходной координаты объекта (Тр) на величину отклонения этой координаты от се заданного значения на входе объекта (±ΔT) с учетом величины и знака отклонения, косвенно учитывает суммарное воздействие неконтролируемых возмущений (Σ·Fi) на объект управления, а это позволяет своевременно скорректировать величину управляющего воздействия на изменение расхода дозируемого компонента, подаваемого в РПНД, величина которой также учитывается выработкой дополнительного корректирующего сигнала (ΔТ·Gк).

3. Придание запорно-регулирующему клапану логарифмической расходной характеристики определяется существующей пропорциональной зависимостью между перемещением h штока клапана и относительным изменением расхода дк при любом положении штока, т.е.

где n - коэффициент пропорциональности (передачи) клапана.

У запорно-регулирующего штока с такой характеристикой коэффициент передачи является функцией действительного расхода жидкости дозируемого клапана и не зависит от степени его открытия, что важно при управлении ОУ с нестационарной динамикой для стабилизации температуры режима РМ в РПНД.

4. Расположение электропневматического аналогового преобразователя непосредственно у привода запорно-регулирующего клапана намного увеличивает быстродействие в передаче командных воздействий, поскольку пневматический сигнал имеет ограниченную скорость распространения и предельное значение в расстоянии его передачи, а запорно-регулирующий клапан с пневмоприводом, наоборот, обладает лучшими (в смысле быстродействия и однонаправленности действия) характеристиками в сравнении с электроприводом, что в итоге повышает точность регулирования температуры РМ.

5. Применение МПК с малой степенью интеграции, снабженного дисплеем и принтером, позволяет реализовать выбранные алгоритмы адаптивных регуляторов и компенсаторов и отказаться от установки громоздких щитов с вторичными приборами, что существенно обеспечивает более высокие метеорологические и надежностные характеристики системы управления РПНД.

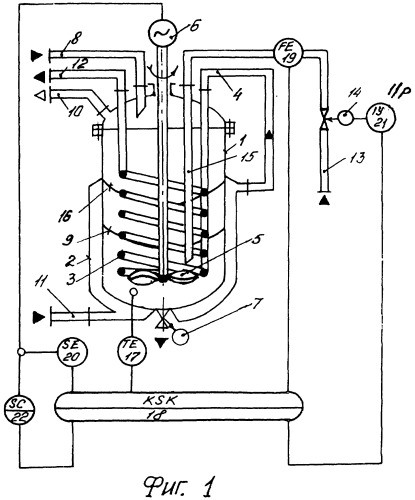

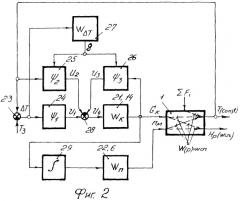

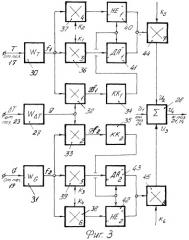

Сущность предлагаемого технического решения поясняется функциональной схемой устройства адаптивного управления РПНД (фиг.1), структурной схемой устройства адаптивного управления РПНД (фиг.2) и структурной схемой адаптивных компенсаторов неконтролируемых возмущений (фиг.3).

Функциональная схема устройства адаптивного управления РПНД (фиг.1) включает в себя собственно реактор 1, снабженный последовательно соединенными теплообменниками: рубашкой 2 и змеевиком 3 посредством перемычки 4, мешалкой 5, с двигателем мешалки 6, клапаном разгрузки (аварийного сброса) 7, патрубком загрузки 8 одним из исходных компонентов в реактор до отметки 9, вытяжной системы 10 для отвода газообразных продуктов реакции, входным патрубком 11 подачи хладагента в теплообменники и выходным патрубком 12 для отвода хладагента из теплообменников с пониженной энтропией, напорной линией 13 подачи дозируемого компонента насосом из общей емкости-хранилища последовательно через запорно-регулирующий клапан 14 с логарифмической расходной характеристикой и погружную трубку 15, опущенную в реактор в зону работы мешалки. По окончании подачи регламентного количества отдозированного компонента в реактор уровень РМ повышается до отметки 16.

В РПНД контролируют:

1. Температуру РМ с помощью датчика 17 и МПК 18, снабженного нормирующим преобразователем, дисплеем и принтером.

2. Расход дозируемого компонента посредством датчика 9 и МПК 18.

3. Скорость вращения двигателя мешалки частотомером 20 по частоте питающего напряжения, подаваемого к двигателю 6 мешалки 5.

В РПНД регулируют:

1. Температуру РМ в режиме стабилизации по сигналу с датчика 17 посредством МПК 18 с управляющим воздействием через электропневматический аналоговый преобразователь 21 на пневмопривод запорно-регулирующего клапана 14 подачи дозируемого компонента в реактор.

2. Скорость вращения двигателя мешалки в режиме программного ее изменения в функции от количества отдозированного компонента в реактор по сигналу с измерителя расхода 19 с помощью МПК 18 с управляющим воздействием через статический преобразователь частоты 22 на двигатель 6 мешалки 5.

Устройство адаптивного управления РПНД (фиг.2), реализуемою на базе МПК 18, состоит из первого сумматора 23, на котором происходит вычитание текущей координаты ОУ от заданного значения (Тз), регулятора температуры 24 (ψ1), синтезированного на основе систем с переменной структурой и функционирующего в скользящем режиме, первый адаптивный компенсатор 25 (ψ2) по выходной координате объекта - температуре (РМ-Т), второй адаптивный компенсатор 26 (ψ3) по входной координате объекта (расходу ДК-Gк), также реализуемых на основе систем с переменной структурой и функционирующих в скользящем режиме, первый операционный блок 27 (WΔT) по отклонению температуры РМ, вносящего соответствующую коррекцию в первый 25 и второй 26 адаптивные компенсаторы, второго сумматора 28, на котором складываются выходные сигналы с адаптивного регулятора температуры 24, первого 25 и второго 26 адаптивных компенсаторов, итератор 29 () по расходу дозируемого компонента (Gк).

Выход со второго сумматора 28 (U4) связан через электропневматический аналоговый преобразователь 21 с пневмоприводом запорпо-регулирующего клапана 14 (Wк).

Выход с интегратора 29 связан с регулируемым приводом мешалки (22,6), состоящим из последовательно состыкованных статического преобразователя частоты 22 (Wп) и двигателя мешалки 6, для изменения скорости ее вращения - nм.

На РПНД I (ОУ) обозначены через:

W(p) - передаточные функции с нестационарной динамикой (переменными параметрами) по управляющим и неконтролируемым возмущающим каналам. ΣFi - суммарное воздействие неконтролируемых возмущений, Нр - текущее значение уровня РМ, nм - скорость вращения двигателя мешалки.

На фиг.3 представлена структурная схема первого и второго адаптивных компонентов неконтролируемых внешних возмущений с учетом изменения температуры РМ (поз.25 на фиг.2) и расхода дозируемого компонента (поз.26 на фиг.2), которая состоит из следующих функциональных блоков.

Первого операционного блока 27 (WΔT), формирующего выходной сигнал g по отклонению температуры РМ от заданного значения.

Второго операционного блока 30 (WT), формирующего выходной сигнал f1 по изменению температуры РМ. Третьего операционного блока 31 (WG), формирующего выходной сигнал f2 по изменению расхода дозируемого компонента.

Первого блока умножения 32 сигналов, поступающих от первого 27 и второго 30 операционных блоков, и определяющего знак произведения сигналов gf1.

Второго блока умножения сигналов, поступающих от первого 27 и третьего 31 операционных блоков, и определяющего знак произведения сигнала gf2.

Первого коммутатора каналов 34 (КК1), осуществляющего выработку дискретного сигнала на управляющие входы первой пары логических элементов "ДА1" и "НЕ1" согласно следующему алгоритму:

U1=(f1, g)={K1 f1g, при f1g>0

K2 f1 при f1g<0, причем K1>К2.

Второго коммутатора каналов 35 (КК2), осуществляющего выработку дискретного сигнала на управляющие входы второй пары логических элементов "ДА2" и "НЕ2" согласно следующему алгоритму:

U2=(f2, g)={K3 f2 при f2g>0

К4 f2 при f2g<0, причем К3>К4.

Третьего блока умножения 36 произведения входного сигнала f1 на постоянный коэффициент K1 усиления канала.

Четвертого блока умножения 37 произведения входного сигнала f1 на постоянный коэффициент K2 ослабления канала.

Пятого блока умножения 38 произведения входного сигнала f2 на постоянный коэффициент К3 усиления канала.

Шестого блока умножения 39 произведения входного сигнала f2 на постоянный коэффициент К4 ослабления канала.

Первой пары логических элементов (ЛЭ) 41 (ДА1) и 42 (НЕ1), пропускающих входной сигнал K2 f1 при положительном значении командного сигнала f1g>0 и пропускающих входной сигнал K2 f1 при отрицательном значении командного сигнала f1g<0.

Второй пары логических элементов 43 (ДА2) и (НЕ2), пропускающих входной сигнал K3 f2 при положительном значении командного сигнала f1g>0 при отрицательном значении командного сигнала f2g<0.

Седьмого (масштабного) блока умножения 44 для согласования входа к сумматору 28 по предельному (максимальному) значению нормирующего сигнала умножением K1 f1×К5 или K2 f2×К5, где I>K5=const.

Восьмого блока умножения 45 для согласования входа к сумматору 28 по предельному значению нормирующего сигнала умножением К3 F2×К6 или К4 f2×К6, где I>К6=const.

Устройство автоматического управления РПНД функционирует следующим образом.

При изменении температуры РМ информационный сигнал с датчика температуры 17 поступает на МПК 18, где сравнивается с Т3 на первом сумматоре 23 и одновременно подается на второй вход первого адаптивного компенсатора 25 для выработки корректирующего воздействия. Разность сигналов с первого сумматора 23 поступает на вход адаптивного регулятора температуры 24 и первого операционного блока 31.

Сигнал с датчика расхода 19 дозируемого компонента поступает на второй вход второго адаптивного компенсатора 26, а сигнал с первого операционного блока 27 подается на первый 25 и второй 26 адаптивные компенсаторы. Выходной сигнал с адаптивного регулятора температуры 24 и скорректированные с первого 25 и второго 26 адаптивных конденсаторов направляется на второй сумматор 28, откуда он поступает через электропневматический аналоговый преобразователь 21 на пневмопривод запорно-регулирующего клапана 14, воздействуя на расход дозируемого компонента таким образом, чтобы рассогласование между текущим значением температуры Т РМ и Т3 свести с максимальным быстродействием к минимуму. Сигнал с измерителя расхода 18 направляется также и к интегратору 29 для выработки задающего воздействия через статический преобразователь частоты 22 системе программного изменения скорости вращения двигателя 6 мешалки 5 с целью стабилизации интенсивности перемешивания при переменной степени заполнения реактора.

Использование предлагаемого технического решения позволяет повысить динамическую точность стабилизации температурного режима РМ до ±0,2°С и увеличить надежность устройства управления РПНД на 10-15%.

Устройство автоматического управления реактором полунепрерывного действия, снабженного последовательно соединенными рубашкой и змеевиком, мешалкой с двигателем, клапаном разгрузки, содержащее измерители температуры реакционной массы, расхода дозируемого компонента, скорости вращения двигателя мешалки, адаптивный блок регулятора температуры реакционной массы с адаптивными компенсаторами возмущений, регулирующий клапан на линии подачи дозируемого компонента в реактор, регулируемый привод мешалки, состоящий из двигателя и статического блока управления его скоростью, причем выход с измерителя температуры реакционной массы подключен к адаптивному блоку регулятора температуры, патрубок подачи дозируемого компонента из емкости хранилища последовательно через регулирующий клапан и измеритель расхода соединен с напорным патрубком, опущенным под зеркало реакционной массы, непосредственно в зону работы мешалки, выход с измерителя расхода дозируемого компонента через интегратор связан с блоком управления скоростью вращения двигателя мешалки, отличающееся тем, что оно дополнительно содержит микропроцессорный контроллер, частотомер измерения скорости вращения мешалки, электропневматический аналоговый преобразователь, расположенный у привода регулирующего клапана, выполненного запорно-регулирующим с логарифмической расходной характеристикой, адаптивные регуляторы и компенсаторы для учета колебаний температуры реакционной массы и расхода дозируемого компонента, запрограммированные в микропроцессорном контроллере, причем выходы с измерителей температуры реакционной массы расхода дозируемого компонента скорости вращения двигателя мешалки соединены с первым и третьим входами, а первый выход с микропроцессорного контроллера через статический блок управления скоростью двигателя мешалки параллельно соединен с частотомером и с двигателем мешалки, а второй выход направлен через электропневматический преобразователь к приводу запорно-регулирующего клапана, установленного на линии подачи дозируемого компонента в реактор.