Устройство для формообразования крутоизогнутых отводов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении деталей из трубных заготовок методом холодной штамповки. Устройство содержит втулку с пуансоном, две полуматрицы, образующие фильеру, и жесткую внутреннюю оправку. Оправка состоит из внутренней рабочей части с рабочей поверхностью с минимальным радиусом кривизны, внешней рабочей части с рабочей поверхностью с максимальным радиусом кривизны и замков для фиксации внутренней оправки в рабочем положении. Замки установлены на переднем и заднем торцах оправки. В рабочем положении оправка расположена с гарантированным зазором Sz между ее рабочей поверхностью и рабочей поверхностью фильеры. Внутренняя и внешняя рабочие части оправки расположены на расстоянии Н друг от друга. Величины упомянутых гарантированного зазора Sz и расстояния Н определены из следующих выражений: Sz=(1,1-1,2)S; Н=(3,5-4,5)S, где S - толщина исходной трубной заготовки. Внешняя рабочая часть оправки выполнена неподвижной. Внутренняя рабочая часть имеет возможность перемещения при отсутствии переднего и заднего замков в направлении внешней части до смыкания с нею. В результате обеспечивается возможность использования универсального листоштамповочного оборудования и увеличение срока эксплуатации. 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к устройствам для холодной штамповки деталей из трубных заготовок, и может быть использовано при формообразовании крутоизогнутых отводов с относительным радиусом кривизны срединной поверхности в пределах:

1≤Rкр/ДУ≤1,5

Известно устройство для формообразования отводов путем горячей раздачи трубной заготовки на рогообразном сердечнике (см. Ковка и штамповка. Справочник в 4 т. Том 4. Листовая штамповка. / Под ред. А.Д.Матвеева - М.: Машиностроение, 1985-1987 г., стр.110, рис.55).

Недостатком данного устройства является необходимость нагрева исходной заготовки перед началом процесса формообразования, что ведет к увеличению энергозатрат на изготовление изделия.

Наиболее близким по технической сущности к заявленному устройству, которое и принято за прототип, является устройство для формообразования отводов путем проталкивания трубной заготовки через фильеру (см. Ершов А.Г. Формирование патрубков из труб изгибом, вталкиванием в фильеру с внутренним давлением. - Кузнечно-штамповочное производство, 1974, №7, стр.23-26).

Устройство состоит из втулки, внутри которой расположен пуансон, и двух разъемных полуматриц, на поверхности разъема которых выполнена фильера, и эластичной внутренней оправки.

Сжимая внутреннюю оправку в процессе формообразования, создают внутреннее давление на трубную заготовку, которое препятствует гофрообразованию заготовки в процессе штамповки и обеспечивает изготовление качественных деталей.

Известное устройство имеет следующие недостатки.

1. Для создания значительного по величине внутреннего давления эластичной вставки необходим дополнительный гидропривод для ее сжатия. Это требует использования специализированных трубогибочных прессов тройного действия ПГФП-20/100.

2. В результате действия высоких контактных напряжений и подрезания эластичной вставки о кромку заготовки происходит быстрое разрушение поверхностного слоя вставки. Через 300-500 штампованных деталей приходится заменять эластичную вставку, которая изготавливается из дорогостоящего материала - полиуретана.

Задачей изобретения является создание возможности использования более доступного универсального листоштамповочного оборудования и увеличение срока эксплуатации устройства.

Решение поставленной задачи достигается тем, что в устройстве для формообразования тонкостенных крутоизогнутых отводов, состоящем из втулки, в которой расположен пуансон, двух полуматриц, соединенных по поверхности разъема с образованием фильеры, и внутренней оправки, внутренняя оправка выполнена жесткой и состоит из внутренней рабочей части, имеющей рабочую поверхность с минимальным радиусом кривизны, внешней рабочей части, имеющей рабочую поверхность с максимальным радиусом кривизны, и замков для фиксации внутренней оправки в рабочем положении, установленных на ее переднем и заднем торцах, при этом в рабочем положении внутренняя оправка расположена с гарантированным зазором Sz между ее рабочей поверхностью и рабочей поверхностью фильеры, а внутренняя и внешняя рабочие части оправки расположены на расстоянии Н, при этом величины упомянутых гарантированного зазора Sz и расстояния Н определены из следующих выражений:

Sz=(1,1-1,2)S; Н=(3,5-4,5)S,

где S - толщина исходной трубной заготовки;

внешняя рабочая часть оправки выполнена неподвижной, а внутренняя - с возможностью перемещения при отсутствии переднего и заднего замков в направлении внешней части до смыкания с нею.

Исследования патентной и научно-технической литературы показали, что подобная совокупность существенных признаков является новой и ранее не использовалась, а это, в свою очередь, позволяет сделать заключение о соответствии технического решения критериям «новизна» и «технический уровень».

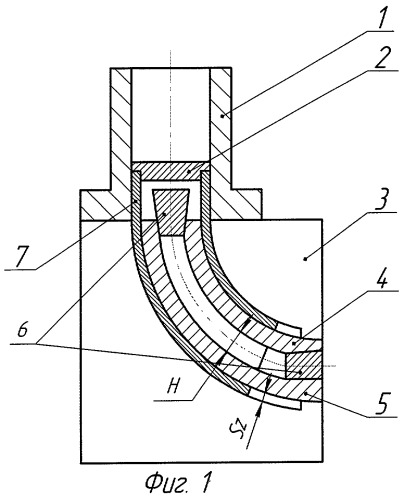

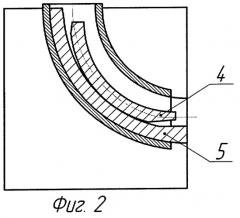

Устройство поясняется чертежами, где на фиг.1 показано устройство в рабочем положении в процессе деформирования заготовки, а на фиг.2 - после завершения процесса деформирования при смыкании внутренней части оправки с внешней для снятия заготовки при удалении ее из штампа.

Устройство состоит из направляющей втулки 1, внутри которой расположен пуансон 2. На поверхности разъема полуматриц 3 изготовлена фильера требуемой формы. Внутренняя оправка состоит из двух рабочих частей: внутренней - 4 и внешней - 5. На переднем и заднем торцах оправки имеются передний и задний замки 6, которые фиксируют оправку в рабочем положении.

Устройство работает следующим образом.

Две полуматрицы 3 соединяются по поверхности разъема, образуя фильеру требуемой формы, соответствующую размеру готовой детали. С переднего и заднего торцов внутренней оправки устанавливаются замки 6, которые фиксируют рабочие части оправки в рабочем положении, препятствуют смыканию частей оправки 4 и 5 в процессе деформирования заготовки и обеспечивают величину зазора между рабочими поверхностями оправки и фильеры Sz=(1.1-1.2)S,

где: S - толщина исходной трубной заготовки.

Исходная трубная заготовка устанавливается в направляющую втулку 1, а затем при рабочем ходе пресса пуансон 2 осуществляет проталкивание заготовки 7 в зазор между рабочими поверхностями фильеры и оправки.

Поскольку величина зазора Sz близка к толщине исходной трубной заготовки, деформирование заготовки при проталкивании осуществляется в гарантированном зазоре, что препятствует образованию гофр на поверхности заготовки и обеспечивает изготовление качественной детали.

Стойкость рабочих частей оправки устройства, изготовленных из инструментальной углеродистой стали У8А-У10А для сложных гибочных штампов, составляет 600-700 тыс.ударов (см. Романовский В.П. Справочник по холодной штамповке. - 6-е изд., перераб. и доп. - Л.: Машиностроение, Ленинградское отд. 1979, стр.423, таблица 202). Такая стойкость рабочих частей устройства на несколько порядков превышает стойкость деталей из полиуретана и позволяет экономить значительные средства на ремонт и восстановление устройства.

Завершение процесса деформирования заготовки осуществляется после того, как трубная заготовка, которая имеет определенную длину в исходном положении, полностью переместилась в зазор между внутренней оправкой и фильерой.

При завершении процесса формообразования изготовленная деталь плотно охватывает внутреннюю оправку и при удалении готовой детали из устройства возникают трудности. Поэтому, для того чтобы деталь свободно удалялась из штампа, внутренняя рабочая часть оправки с минимальным радиусом кривизны рабочей поверхности выполнена таким образом, что имеет возможность перемещаться в направлении внешней части оправки при удалении переднего и заднего замков до смыкания с нею.

Когда обе части оправки сомкнуться между собой, отшампованная деталь освобождается и легко удаляется из зоны штамповки.

Чем больше расстояние Н между внешней и внутренней частями оправки в рабочем положении, тем более свободно удаляется готовая деталь с оправки. Однако если это расстояние будет чрезмерно большим, то в процессе штамповки на боковой поверхности готовой детали остаются следы в виде искривления готовой детали и отклонения ее поперечного сечения от заданного. Это объясняется тем, что та часть заготовки, которая не опирается на внутреннюю оправку, в процессе деформации может несколько искривляться.

В ходе отработки конструкции устройства было установлено, что наиболее рациональная величина расстояния между рабочими частями оправки в ее рабочем положении находится в пределах 3,5-4,5 толщин деформируемой заготовки. Именно при такой величине на штампуемой детали не остается следов и она свободно извлекается из штамповочного устройства после завершения процесса штамповки.

Использование устройства предлагаемой конструкции позволяет значительно повысить срок его эксплуатации до ремонта и дает возможность при формообразовании отводов отказаться от дорогостоящего специализированного оборудования и применять для этого обычный листоштамповочный гидравлический пресс.

Устройство для формообразования крутоизогнутых отводов, содержащее втулку, в которой расположен пуансон, две полуматрицы, соединенные по поверхности разъема с образованием фильеры, и внутреннюю оправку, отличающееся тем, что внутренняя оправка выполнена жесткой и состоит из внутренней рабочей части, имеющей рабочую поверхность с минимальным радиусом кривизны, внешней рабочей части, имеющей рабочую поверхность с максимальным радиусом кривизны, и замков для фиксации внутренней оправки в рабочем положении, установленных на ее переднем и заднем торцах, при этом в рабочем положении внутренняя оправка расположена с гарантированным зазором Sz между ее рабочей поверхностью и рабочей поверхностью фильеры, а внутренняя и внешняя рабочие части оправки расположены на расстоянии Н, при этом величины упомянутых гарантированного зазора Sz и расстояния Н определены из следующих выражений:

Sz=(1,1÷1,2)S; Н=(3,5÷4,5)S,

где S - толщина исходной трубной заготовки,

внешняя рабочая часть оправки выполнена неподвижной, а внутренняя - с возможностью перемещения при отсутствии переднего и заднего замков в направлении внешней части до смыкания с нею.