Штамп для закрытой штамповки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при конструировании технологической оснастки для безотходной и безуклонной штамповки заготовок в форме тела вращения. Штамп содержит верхнюю и нижнюю части. Верхняя часть включает корпус, вставку, пуансон и самоустанавливающуюся обойму, подвешенную к пуансону с помощью тяг. Нижняя часть представляет собой корпус, вставку и выталкиватель. Вставка нижней части выполнена сборной и состоит из неподвижной вставки с конусной полостью, сопряженной с ней наружной поверхностью подвижной вставки-обоймы с внутренней цилиндрической поверхностью и вставки-дна. Сопрягаемые поверхности неподвижной вставки и подвижной вставки-обоймы выполнены с углом сопряжения, превышающим угол самоторможения. На внутренней поверхности подвижной вставки-обоймы имеется буртик, на который установлена вставка-дно. Диаметр нижнего основания конусной полости неподвижной вставки меньше диаметра нижнего основания наружной поверхности подвижной вставки-обоймы на величину, которая определена из приведенного условия. В результате обеспечивается повышение производительности процесса штамповки и точности полученных заготовок, а также повышение ремонтопригодности штампа за счет замены вышедших из строя элементов. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к горячей объемной штамповке, и может быть использовано в качестве штампа для безотходной (безоблойной) и безуклонной (без внешнего штамповочного уклона) штамповки поковок, образованных телами вращения.

Известно, что применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Эти преимущества наиболее полно проявляются при штамповке в закрытых штампах. Кроме уменьшения расхода металла из-за отсутствия облоя, поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего равномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

Штамповки выполняются в зависимости от требуемой точности, массы и степени сложности с различными припусками, напусками и допусками.

К кузнечным напускам относятся: напуск на невыполнимые элементы, штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий.

Штамповочные уклоны назначаются сверх припуска, они повышают расход металла при механической обработке и утяжеляют поковку (Горячая объемная штамповка. Бойцов В.В., Трофимов И.Д. - М.: Высшая школа, 1982, с.198-203).

Все припуски и напуски, назначаемые на деталь, как правило, имеют массу, сопоставимую с массой самой детали и убираются механической обработкой. Поэтому уменьшение массы штамповки за счет исключения какого-нибудь напуска является актуальной задачей.

Известен штамп для закрытой объемной штамповки (А.с. №565768, B 21 J 13/02. Закрытый штамп / А.Н.Леванов, В.И.Семендий и Н.Н.Волосов) - прототип, состоящий из нижней части, составленной из корпуса, планки и вставки, и верхней части, составленной из вставки, планки и корпуса, а также самораскрывающейся обоймы, закрепленной с помощью тяг в верхней части штампа, а в процессе деформации прижимаемой к нижней части штампа с помощью пружинных амортизаторов.

Известный штамп (прототип) имеет следующие недостатки:

- наличие на внутренней боковой поверхности нижней вставки штамповочного уклона, который формирует аналогичный уклон на штамповке, получаемой в данном штампе: увеличение массы поковки штампованной;

- наличие пружинных амортизаторов, которые в процессе эксплуатации штампа будут терять свои упругие свойства, т.е. будет уменьшаться сила прижатия самораскрывающейся обоймы к нижнему штампу, а значит, самораскрывающаяся обойма может подняться раньше, чем деформированный металл заполнит всю полость штампа: нестабильность процесса.

Задачей, на решение которой направлено предлагаемое изобретение, является изготовление штамповок без штамповочных уклонов по наружной боковой поверхности, повышение точности и обеспечение стабильности геометрических размеров штамповок, исключение их заклинивания в штампе, увеличение ремонтопригодности и срока службы инструмента.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в следующем:

- экономия штампуемого металла за счет повышения точности формообразования боковых поверхностей штамповок: исключение у них штамповочных уклонов;

- повышение производительности процесса штамповки за счет исключения времени извлечения застрявших поковок, а также легкость извлечения поковок из штампа;

- повышение ремонтопригодности инструмента за счет быстрой и дешевой замены вышедшего из строя элемента штампа.

Указанный технический результат достигается тем, что в предлагаемом штампе для закрытой объемной штамповки содержащем в верхней части корпус, вставку, пуансон и самоустанавливающуюся обойму, подвешенную к пуансону с помощью тяг, и в нижней части - корпус, вставку и выталкиватель, отличающийся тем, что нижняя вставка выполнена сборной и состоит из неподвижной вставки с конусной полостью, которая сопряжена с наружной поверхностью подвижной вставки-обоймы с внутренней цилиндрической поверхностью и вставки-дна, угол их сопряжения выполнен больше угла самоторможения, кроме того, на внутренней поверхности подвижной вставки-обоймы выполнен буртик, на который установлена вставка-дно.

Целесообразно, чтобы диаметр нижнего основания внутренней полости неподвижной вставки был выполнен меньше диаметра нижнего основания внешней поверхности подвижной вставки-обоймы на величину ΔD, которую можно определить из условия:

где ΔD - разность между диаметром нижнего основания внешней поверхности подвижной вставки-обоймы и диаметром нижнего основания внутренней полости неподвижной вставки, мм;

σупр. - предел упругости, МПа;

Е - модуль упругости, МПа;

D - диаметр внутренней цилиндрической поверхности подвижной вставки-обоймы, мм;

Целесообразно, чтобы наружный диаметр вставки-дна был выполнен меньше диаметра цилиндрической поверхности подвижной вставки-обоймы на величину ΔD.

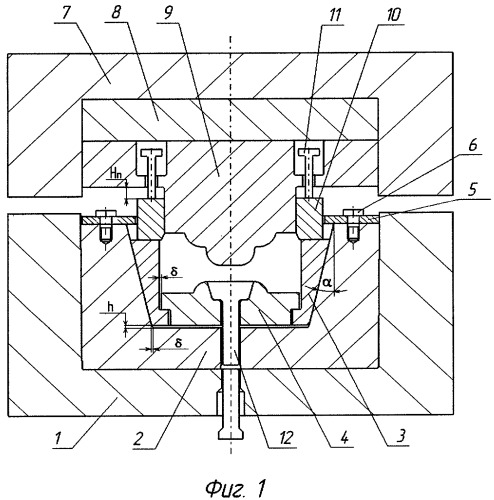

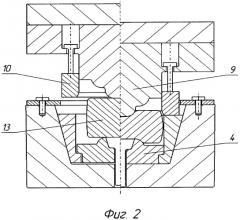

Изобретение поясняется чертежами, где на фиг.1 представлен общий вид штампа для закрытой штамповки в разрезе при полном смыкании частей штампа; на фиг.2 показано взаимное расположение элементов штампа в момент касания заготовки верхним штампом (слева) и в момент закрытия полости штампа (справа); на фиг.3 показана степень заполнения металлом полости штампа при деформации исходной заготовки с номинальными размерами (слева) и при деформации исходной заготовки с размерами в плюсовом поле допуска (справа).

Штамп для закрытой штамповки состоит из (см. фиг.1):

- нижней части, включающей корпус 1, неподвижную вставку 2 с расширяющейся вверх внутренней полостью, подвижную вставку-обойму 3 с конусной внешней и цилиндрической внутренней поверхностью, вставку-дно 4, лежащую на внутреннем кольцевом выступе подвижной вставки-обоймы 3, шайбу 5, закрепленную к неподвижной вставке 2 с помощью болтов 6 и выталкиватель 12;

- верхней части, включающей корпус 7, вставку 8, пуансон 9, самораскрывающуюся обойму 10, подвешенную к пуансону 9 с помощью тяг 11. Между диаметрами оснований подвижной вставки-обоймы 3 и неподвижной вставки 2 в исходном положении имеется разность ΔD (или односторонний зазор δ). Между подвижной вставкой-обоймой 3 и неподвижной вставкой 2 в исходном положении (без нагрузки) образуется по высоте зазор h (фиг.1) за счет разности диаметров ΔD их оснований. Между боковыми поверхностями подвижной вставки-обоймы 3 и вставки-дна 4 в исходном положении (без нагрузки) предусмотрен по диаметру зазор δ, обусловленный разностью их диаметров.

Штамп работает следующим образом. Нагретую исходную заготовку 13 загружают в рабочую полость нижнего штампа, образованную подвижной вставкой-обоймой 3 и вставкой-дном 4. При ходе траверсы пресса вниз (фиг.2) пуансон 9 перемещается вниз и при контакте с заготовкой 13 передает через нее усилие пресса на дно рабочей полости 4, которая за счет кольцевого бурта начинает перемещать вниз подвижную вставку-обойму 3 до жесткого соприкосновения с неподвижной вставкой 2 (зазор h выбирается). Подвижная вставка-обойма 3, перемещаясь вниз, упруго сжимается в радиальном направлении до выбора зазора h и одновременно выбирается боковой зазор δ. Все зазоры выбираются до момента касания деформированной заготовки 13 боковой поверхности подвижной вставки-обоймы 3. Передаваемое усилие от пресса надежно удерживает вставку-дно 4 и подвижную вставку-обойму 3 прижатыми к неподвижной вставке 2 на протяжении всего цикла деформирования заготовки.

В верхней части штампа: самораскрывающаяся обойма 10 перемещается вниз и закрывает рабочую полость штампа до момента касания деформированной заготовки 13 боковой поверхности рабочей полости подвижной вставки-обоймы 3. Начальное прижатие самораскрывающейся обоймы 10 к нижнему штампу обеспечивается за счет массы самой обоймы 10.

В следующий момент движения траверсы пресса вниз пуансон 9 внедряется в заготовку 13 и начинается процесс деформирования, протекающий как в обычном закрытом штампе. Если заготовка имеет размеры в плюсовом поле допуска, то после заполнения всей гравюры штампа начинается стадия доштамповки. Происходит вытеснение излишков металла из полости штампа, вследствие чего самораскрывающаяся обойма 10 под действием вертикальных составляющих давления вытесняемого металла на внутреннюю наклонную поверхность приподнимается. При этом по контуру поковки штампованной образуется компенсационная полость высотой Hn, подобная заусенечной канавке открытого штампа (фиг.3). Если заготовка имеет размеры в номинале или в минусовом поле допуска, то стадия доштамповки отсутствует и самораскрывающаяся обойма 10 не поднимается.

По окончании процесса деформирования верхний штамп поднимают в исходное положение. Выталкиватель 12 поднимает готовую штамповку вверх. После снятия нагрузки подвижная вставка-обойма 3 свободно скользит своей наружной конусной поверхностью по конусной поверхности неподвижной вставки 2 вверх и упруго разжимается в радиальном направлении (зазоры h и δ восстанавливаются), образуя пространство, необходимое для извлечения штамповки из полости штампа. Свободный подъем подвижной вставки-обоймы 3 достигается углом наклона конусной поверхности к направлению приложения нагрузки, который должен быть больше угла самоторможения (для стали α≈13-16°). Готовая штамповка легко извлекается. В гравюру штампа укладывают новую заготовку. Затем выталкиватель 12 опускают вниз. Штамп готов для следующего цикла штамповки.

Шайба 5 служит ограничителем для вертикального перемещения подвижной вставки-обоймы 3.

Отношение определяет относительную допустимую упругую деформацию материала подвижной вставки-обоймы. В конструктивном отношении предпочтительно допустимую деформацию подвижной вставки-обоймы обеспечивать заданием разности ΔD между диаметром нижнего основания внутренней полости неподвижной вставки и диаметром нижнего основания внешней поверхности подвижной вставки-обоймы.

В процессе штамповки перемещение подвижной вставки-обоймы в начале хода пуансона содействует его центрированию относительно рабочей полости инструмента.

По окончании процесса штамповки подвижная вставка-обойма легко извлекается из неподвижной вставки, при этом возможно даже их разъединение, т.к. в осевом направлении отсутствует жесткая связь. Это гарантирует прессовый инструмент от поломки. При износе конусной полости неподвижной вставки для компенсации зазора возможно использование подвижной вставки-обоймы с увеличенным диаметром наружной конусной поверхности. Вставка является наиболее нагруженной деталью штампа: работает на растяжение-сжатие и подвергается повышенному износу. При ее выходе из строя подвижную вставку легко заменить, при этом сохраняется неподвижный стакан.

Таким образом, предлагаемый штамп позволяет:

- повысить выход годного за счет повышения точности формообразования наружных поверхностей поковок, исключения у них штамповочных уклонов;

- повысить точность прессования вследствие самоцентрирования верхнего штампа относительно оси нижней части штампа в начале процесса деформации;

- повысить производительность и надежность процесса штамповки за счет сокращения времени извлечения поковок из штампа;

- повысить ремонтопригодность и срок службы штампа.

1. Штамп для закрытой объемной штамповки, содержащий верхнюю часть, включающую корпус, вставку, пуансон и самоустанавливающуюся обойму, подвешенную к пуансону с помощью тяг, и нижнюю часть, включающую корпус, вставку и выталкиватель, отличающийся тем, что вставка нижней части выполнена сборной и состоит из неподвижной вставки с конусной полостью, сопряженной с ней наружной поверхностью подвижной вставки-обоймы с внутренней цилиндрической поверхностью и вставки-дна, сопрягаемые поверхности неподвижной вставки и подвижной вставки-обоймы выполнены с углом сопряжения, превышающим угол самоторможения, а на внутренней поверхности подвижной вставки обоймы выполнен буртик, на который установлена вставка-дно.

2. Штамп по п.1, отличающийся тем, что диаметр нижнего основания конусной полости неподвижной вставки выполнен меньше диаметра нижнего основания наружной поверхности подвижной вставки-обоймы на величину ΔD, которая определена из следующего условия:

где ΔD - разность между диаметром нижнего основания наружной поверхности подвижной вставки-обоймы и диаметром нижнего основания конусной полости неподвижной вставки, мм;

σупр. - предел упругости материала подвижной вставки-обоймы, МПа;

Е - модуль упругости материала подвижной вставки-обоймы, МПа;

D - диаметр внутренней цилиндрической поверхности подвижной вставки-обоймы, мм.

3. Штамп по п.2, отличающийся тем, что наружный диаметр вставки-дна выполнен меньше диаметра цилиндрической поверхности подвижной вставки-обоймы на величину ΔD.