Поводковое устройство

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, обработке валов на токарных, круглошлифовальных и зубофрезерных станках. Устройство содержит корпус, в котором расположен неподвижный центр и установлены пальцы подпружиненных поводковых элементов. Для увеличения точности обработки, жесткости устройства и передаваемого крутящего момента поводковые элементы выполнены самоустанавливающимися, плавающими с полусферами, предназначенными для передачи крутящего момента обрабатываемой заготовке по предварительно подготовленным в ее торце поводковым поверхностям. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технологии машиностроения и предназначено для обработки валов на токарных, круглошлифовальных и зубофрезерных станках.

Известно поводковое устройство [1], в котором хвостовик и неподвижный центр выполнены совместно (жестко), при этом крутящий момент заготовке передается по ее торцу двумя симметрично расположенными плавающими поводками при их внедрении в торец заготовки.

Недостатками этого устройства являются такие факторы, как большие осевые усилия, значительное количество нежестких связей между элементами поводкового устройства, постоянное затупление и износ внедряемых поводков. Большие осевые усилия, необходимые для внедрения поводков в торец заготовки, исключают применение таких конструкций поводковых центров на шлифовальных станках, снижают точность выполнения диаметральных размеров нежестких валов, увеличивают деформации и износ шпиндельного узла и вращающегося заднего центра, что приводит к уменьшению их межремонтного периода и, как следствие, увеличивается стоимость изготовления деталей. Значительное количество (от трех и более) нежестких связей между элементами поводкового центра уменьшают коэффициенты сил сопротивления упругим колебаниям технологической системы, что снижает качество обрабатываемой поверхности, особенно в области нелинейных резонансных колебаний переднего центра. Постоянное затупление и износ внедряемых поводков приводит к увеличению осевых усилий для внедрения поводков и, как результат, понижению точности обработки заготовки и ее себестоимости из-за их периодической переточки.

Известный объект не может быть использован на чистовых токарных и шлифовальных операциях (точность обработки по ГОСТ 25346-89, ГОСТ 25348-82, ГОСТ 26179-84 составляет 8...14 квалитет).

Задачей изобретения является повышение точности обработки заготовки и жесткости поводкового устройства, увеличение передаваемого крутящего момента обрабатываемой заготовке.

Указанная цель достигается тем, что в поводковом устройстве, содержащем корпус, в котором расположен неподвижный центр и установленные пальцы подпружиненных поводковых элементов, которые выполнены самоустанавливающимися, плавающими полусферами. Это позволяет передавать крутящий момент заготовке только по предварительно созданным поводковым поверхностям в торце заготовки. Поводковые элементы, перемещающиеся в любом направлении, имеют сферическую форму контактируемой поверхности с поверхностью заготовки. Это позволяет гарантированно обеспечить контактирование каждого поводкового элемента с поводковой поверхностью заготовки, что позволяет применить любое количество поводковых элементов и тем самым повысить крутящий момент, передаваемый заготовке. Малое количество нежестких связей в поводковом устройстве позволяет повысить его жесткость.

Для обеспечения гарантированного контактирования каждого поводкового элемента с поводковой поверхностью заготовки необходимо выполнить условие

Smin>ITA,

где Smin - минимальный зазор между пальцем поводкового элемента и корпусом поводка, м; ITA - допуск на расположение поводковых поверхностей в торце заготовки, м.

Для обеспечения гарантированной передачи заготовке крутящего момента всеми поводковыми передающими полусферами от поводкового устройства необходимо выдержать следующие условия.

1. R>0,5d, где R - радиус полусферы, м; d - диаметр предварительно подготовленной поводковой поверхности в торце заготовки, м.

2. , где F - упругое усилие пружины, Н; k - коэффициент запаса; Fτ - тангенциальная составляющая силы резания, Н; n - количество полусфер. Это условие позволяет осуществить гарантированный контакт между передающей полусферой и поводковой поверхностью заготовки в процессе обработки заготовки резанием.

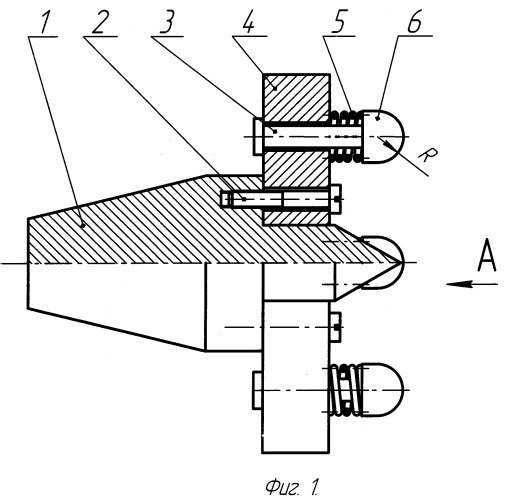

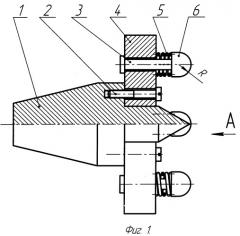

Сущность приспособления поясняется чертежом, на фиг.1 дан общий вид устройства (устройство симметрично относительно оси разреза), на фиг.2 представлен вид А устройства.

Предлагаемое изобретение содержит центр 1, на котором посредством винтов 2 закреплен корпус поводка 4. На корпусе поводка 4 установлены плавающие пальцы 3 с полусферами 6. Для обеспечения устойчивости положения в осевом направлении пальцев 3 имеются пружины 5.

Устройство работает следующим образом. Поводковое устройство вставляется конусом центра 1 в шпиндель станка (на чертеже не показан). Обрабатываемая заготовка (на чертеже не показана), перемещаемая центром задней бабки, надвигается центровым отверстием на базирующий конус центра 1, при этом происходит первоначальное сжатие пружин 5 посредством перемещения полусфер 6 и жестко связанных с ними пальцев 3 в осевом направлении. В процессе вращения шпинделя станка и начала процесса резания заготовка тормозиться, и поводковое устройство имеет угловую скорость большую, чем у обрабатываемой заготовки. Вследствие этого происходит совмещение полусфер 6 с поводковыми поверхностями в торце заготовки, и их автоматическое западание в поводковые поверхности, что обеспечивает передачу крутящего момента заготовке в процессе обработки.

Техническая эффективность изобретения заключается в том, что оно позволяет увеличить передаваемый заготовке крутящий момент, обеспечить надежность зажима, повысить точность обработки заготовок, исключить брак выполнения диаметральных размеров, повысить жесткость поводкового устройства, применять поводковые устройства на шлифовальных операциях.

Источники информации

1. Патент № 2000894, МКИ В 23 в 33/00, 1994 - прототип.

1. Поводковое устройство, содержащее корпус, в котором расположен неподвижный центр и установлены пальцы подпружиненных поводковых элементов, отличающееся тем, что поводковые элементы выполнены самоустанавливающимися плавающими с полусферами, предназначенными для передачи крутящего момента обрабатываемой заготовке по предварительно подготовленным в ее торце поводковым поверхностям.

2. Поводковое устройство по п.1, отличающееся тем, что для обеспечения гарантированного контактирования каждого поводкового элемента с поводковой поверхностью заготовки минимальный зазор Smin, м, между пальцем поводкового элемента и корпусом выбран из условия

Smin>ITA,

где ITA - допуск на расположение поводковых поверхностей в торце заготовки, м.

3. Поводковое устройство по п.1, отличающееся тем, что, для обеспечения гарантированной передачи заготовке крутящего момента всеми полусферами поводковых элементов, радиус R, м, полусфер выбран из условия

R>0,5 d,

где d - диаметр предварительно подготовленной поводковой поверхности в торце заготовки, м.