Способ лазерного реплицирования

Иллюстрации

Показать всеИзобретение относится к устройству и способу изготовления маркировки на подложке. Маркированные подобным образом подложки наносят на документы, например кредитные карты, удостоверения или денежные знаки, в качестве признаков защиты от подделки. Выполнения этих защитных признаков содержат дифракционные или голографические структуры. Изготовление маркировки осуществляют посредством формования с матрицы. Изменение оформления маркировки возможно за счет замены матрицы, отнимающей много времени. Устройство и способ согласно изобретению должны позволить изготавливать индивидуализированные маркировки на подложке с небольшими затратами на оборудование. Одно выполнение устройства для изготовления маркировки на подложке, преимущественно пленке, содержит реплицирующее устройство и лазерную установку, взаимодействующую с реплицирующим устройством за счет того, что излучение для выполнения по меньшей мере одной формующей зоны направлено, по меньшей мере, на одну облучаемую зону реплицирующего устройства. Устройство содержит ответное прижимное устройство, причем подложка расположена между реплицирующим и ответным прижимным устройствами для формования на подложке в зоне контакта между реплицирующим устройством и подложкой формующей зоны, и причем подвод излучения для образования формующих зон происходит за пределами подложки. 2 н. и 33 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к устройству для изготовления маркировки на подложке, преимущественно пленке, в частности переводной пленке, содержащему реплицирующее устройство с реплицирующей поверхностью и излучатель, формирующий излучение, преимущественно лазерную установку, взаимодействующую с реплицирующим устройством за счет того, что излучение для выполнения, по меньшей мере, одной формующей зоны направлено, по меньшей мере, на одну облучаемую зону реплицирующего устройства, и ответное прижимное устройство, причем подложка расположена между реплицирующим и ответным прижимным устройствами для формования на подложке в зоне контакта между реплицирующим устройством и подложкой формующей зоны, и к способу изготовления маркировки на подложке, преимущественно пленке, в частности переводной пленке, причем для выполнения на реплицирующей поверхности реплицирующего устройства, по меньшей мере, одной формующей зоны используют энергию в виде излучения, преимущественно лазерного излучения, от излучателя, формирующего излучение, и причем формующую зону реплицирующей поверхности формуют на подложке за счет контакта реплицирующего устройства с подложкой под давлением.

Защита документов посредством защитных признаков стала стандартной процедурой, например, у кредитных карточек, удостоверений или денежных знаков. Защита от подделки этих признаков основана на том, что для их изготовления необходимы специальные знания и обширное оборудование. Особенно успешным и трудноподделываемым защитным признаком является оптически изменяемое устройство (OVD). Примеры выполнения этого защитного признака имеют дифракционные или голографические структуры, которые при изменении угла падения света или угла зрения во время визуальной проверки подлинности защитного признака вызывают оптический эффект, например изменение цвета, изменение узора или комбинацию обоих. Защитный признак может быть, таким образом, проверен на его подлинность без дополнительных технических вспомогательных средств. Важным компонентом этих защитных признаков является в большинстве случаев термопластичный или УФ-отверждаемый слой, в котором осуществляют тиснение дифракционной или голографической структуры в виде поверхностного рельефа. Этот слой может быть частью переводной пленки, причем защитный элемент сначала изготавливают, а затем переносят на защищаемый документ. Этот слой может быть выполнен также в виде дополнительного слоя непосредственно на защищаемом предмете. Для переноса поверхностного рельефа с матрицы на термопластичный слой используют вращающиеся цилиндры для тиснения, описанные, например, в патенте ЕР 0419773, или пуансоны для тиснения, раскрытые, например, в патенте DE 2555214. Изготовление матрицы является технически очень сложным и к тому же дорогостоящим делом из-за мелких дифракционных или голографических структур. Для изготовления матриц сначала изготавливают шаблоны, называемые также оригиналы, например, посредством интерферирующих лазерных лучей и способов травления или электроннолучевой записи, которые затем формуют в большинстве случаев гальваническими методами.

Для повышения защиты от подделки в известных из уровня техники способах стремятся наносить один и тот же защитный признак не на каждый документ, а защитные признаки согласовывают с соответствующим документом или идентифицируют с владельцем документа, т.е. индивидуализируют. У указанных выше способов возникают при этом две трудности.

Во-первых, пришлось бы изготавливать множество индивидуализированных образцов, что является весьма дорогостоящим делом, а, во-вторых, пришлось бы каждый раз менять в реплицирующих устройствах матрицы, что привело бы к очень длительному подготовительно-заключительному времени.

В качестве альтернативы известны способы и устройства, которые формуют лишь участки матрицы для создания индивидуализированных защитных признаков.

В патенте СН 594495 описан способ тиснения рельефного узора в термопластичном носителе информации, причем в термопластичном слое выборочно формуют лишь зоны матрицы. Технологически эти формующие зоны отбирают за счет того, что эти зоны нагревают нагревательными лентами, через которые проходит ток, или посредством ответного прижимного устройства, имеющего регулируемые по высоте участки, на подложке выдавливают только отобранные формующие зоны. Высокой локальной разрешающей способности при отборе формующих зон ожидать не следует, поскольку за счет теплопроводности во время длительной фазы нагрева и охлаждения нагревательных лент границы формующих зон можно определить лишь неточно или размеры формующих зон определены размерами лент или размерами регулируемых по высоте участков. Этот способ, следовательно, ограничен тем, что он имеет низкую локальную разрешающую способность.

В патенте ЕР 0169326 описаны устройство для изготовления маркировки на подложке и соответствующий этому способ. Устройство содержит реплицирующее устройство в виде ненагреваемой матрицы для тиснения и прижимную плиту, выполненную в виде ответного прижимного устройства. Матрица для тиснения имеет реплицирующую поверхность, структурированную формуемыми микроструктурами. Устройство содержит лазерное устройство, формирующее лазерное излучение, направляемое ответным прижимным устройством на подложку. У известного способа сначала с помощью пуансона для тиснения подложку прижимают к прижимной плите. За счет поглощения лазерного излучения, падающего на подложку непосредственно в зоне тиснения и за счет поглощения отраженного от реплицирующей поверхности пуансона излучения подложка выборочно локально нагревается и доводится до температуры, при которой она может быть длительно деформирована. За счет позиционирования лазерного излучения формующие зоны могут быть выборочно отобраны и перенесены. Ограничивающим применение этих способа и устройства фактором является то, что лазерное излучение направляют через подложку. Из-за этого способ ограничен обработкой проницаемых для лазерного излучения подложек и дополнительно очень восприимчив к колебаниям поглощающих свойств подложки, которые могут возникнуть, например, в результате зависимых от поставок колебаний материала.

В основе изобретения лежит задача создания устройства и способа, которые обеспечивали бы изготовление преимущественно индивидуализированных маркировок на подложке, преимущественно пленке, с небольшими затратами на оборудование.

Эта задача решается посредством устройства по п.1 и способа по п.15 формулы.

Устройство, согласно изобретению, предназначено для нанесения или изготовления маркировки на подложке. Маркировка имеет поверхностное структурирование преимущественно дифракционного или голографического действия или преимущественно диффузно или направленно рассеивающую матовую структуру, которую способом реплицирования выполняют в термопластичном слое подложки, в частности тела. Маркировка может быть выполнена в виде фигуры, цифры, знака, поверхностного узора, поверхностного изображения, надписи, нумерации, защитного признака или в другой произвольной форме.

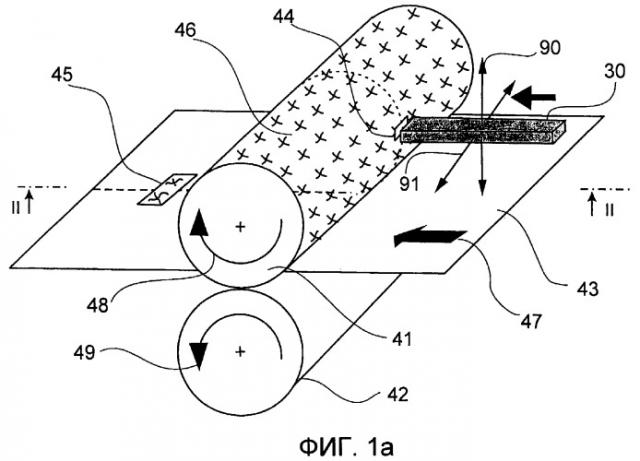

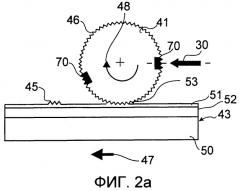

Устройство содержит реплицирующее устройство, которое может быть выполнено в виде валка или пуансона для тиснения. Реплицирующее устройство имеет реплицирующую поверхность, которая в зоне контакта при взаимодействии реплицирующего устройства и подложки вступает в контакт с подложкой.

На реплицирующей поверхности посредством излучения, вводимого в облучаемые зоны реплицирующего устройства, могут быть выполнены формующие зоны, причем в формующих зонах в подложке формуют поверхностное структурирование реплицирующей поверхности и формованное поверхностное структурирование выполняют в подложке преимущественно с длительным сохранением.

Излучение формируют преимущественно посредством лазерной установки, однако может быть использовано немонохроматическое или некогерентное излучение.

Излучение проходит преимущественно полностью за пределами подложки и попадает на реплицирующее устройство, в котором оно частично или полностью поглощается. Путь прохождения излучения перед попаданием на реплицирующее устройство таков, что подложка не перекрывается излучением. Перед попаданием на реплицирующее устройство подложка не пронизывается излучением и, в частности, никакие существенные части излучения не поглощаются подложкой. В предпочтительных вариантах осуществления изобретения излучение от лазерной установки может проходить параллельно подложке и может быть направлено на реплицирующее устройство, так что излучение проходит за пределами подложки.

С помощью устройства, согласно изобретению, за счет излучения целенаправленно участки матрицы для тиснения могут быть произвольно выбраны для формования, а маркировки, образованные формованиями участков, могут быть индивидуализированы. Особенно предпочтительно при этом, что за счет этого устройства способ может быть осуществлен независимо от поглощающих свойств соответствующей подложки, поскольку поглощение излучения происходит в значительной степени в реплицирующем устройстве, а не в подложке. Далее предпочтительно, что индивидуализированная маркировка переносится в виде выборки зон во время самого процесса реплицирования с защитным признаком, а именно, например, с самими дифракционными участками.

При этом в устройстве согласно изобретению вектор Пойнтинга излучения при попадании на реплицирующее устройство (41) не указывает на зону контакта и/или вектор Пойнтинга излучения при попадании на реплицирующее устройство (41) указывает на зону контакта, однако излучение не достигает подложки (43) в зоне контакта.

Одно предпочтительное усовершенствование изобретения в том, что устройство содержит дополнительный источник энергии, выполненный преимущественно отдельно от излучателя, формирующего излучение. Дополнительный источник энергии, который может быть выполнен в виде управляемого источника тепла, устанавливает температурный режим реплицирующего устройства в зоне реплицирующей поверхности, преимущественно однородно для относительно большого отрезка реплицирующей поверхности. Указанный дополнительный источник энергии находится в тепловом контакте с реплицирующим устройством или может бесконтактно передавать энергию на реплицирующее устройство посредством излучения. Далее, дополнительный источник энергии в предпочтительных вариантах осуществления изобретения выполнен отдельно от излучателя. Дополнительный источник энергии может обеспечивать ввод в реплицирующее устройство энергии в заданное время и местоположение независимо от излучателя. У предпочтительных вариантов осуществления ввод энергии дополнительного источника энергии в реплицирующее устройство осуществляется в период времени или перед вводом энергии излучателя преимущественно непрерывно в направлении движения реплицирующей поверхности локально. Ввод энергии в реплицирующее устройство посредством дополнительного источника энергии преимущественно не требует или требует лишь низкой локальной разрешающей способности, а, кроме того, локальное распределение вводимой энергии не должно быстро изменяться. Благодаря этим низким требованиям дополнительный источник энергии может быть выполнен конструктивно проще и дешевле в противоположность излучателю.

В результате взаимодействия созданного дополнительным источником энергии температурного поля реплицирующей поверхности с вызванным за счет излучения скрытым тепловым изображением на реплицирующей поверхности могут быть созданы зоны с разными температурами. В подложке с длительным сохранением могут быть формованы только те зоны реплицирующей поверхности, температуры которой лежат в пределах допусков процесса формования.

Дополнительный источник энергии может воздействовать на всю площадь или на части площади реплицирующей поверхности. У форм выполнения, где дополнительный источник энергии оказывает на реплицирующую поверхность в значительной степени или по всей площади преимущественно однородно поддержание температурного режима, формующие зоны могут определяться излучением, например лазерным излучением. У других форм выполнения, в частности, однородно поддерживают температурный режим только участки реплицирующей поверхности, причем за счет этого процесса, в этом случае формующие зоны ограничены преимущественно зонами поддержания температурного режима. У этих форм выполнения первый предварительный выбор формующих зон осуществляют путем выбора участков, на которые воздействует дополнительный источник энергии.

Дополнительный источник энергии может быть на длительное время или временно связан с реплицирующим устройством за счет непосредственного теплового контакта, например, в виде нагревательных проволок, или лент, или индуктивных нагревательных устройств, полностью или частично встроенных в реплицирующее устройство. Перенос энергии может происходить у других форм выполнения за счет когерентного или некогерентного излучения, в частности лазерного излучения или конвекции, причем дополнительный источник энергии выполнен, например, в виде нагревательного лазерного устройства или теплоизлучателя.

Один предпочтительный вариант осуществления изобретения предусматривает управляющее устройство, в частности произвольно программируемое управляющее устройство, которое преимущественно за счет управления излучателем, формирующим излучение, управляет выбором облучаемых зон.

У этого предпочтительного варианта осуществления изобретения узоры маркировок выполняют в виде преимущественно цифровой информации, например в виде файла, создаваемой с помощью программ обработки изображений, компьютерных способов и т.п. Эту информацию преобразуют посредством управляющего устройства, в частности путем управления лазерной установкой, в зависимое от времени изменение плотности удельной мощности попадающего на реплицирующее устройство излучения. Изменение плотности удельной мощности происходит преимущественно посредством последовательно сканирующего лазерного луча или изменения профиля луча с помощью управляемой отображающей маски. За счет управляемой выборки облучаемых зон определяют формующие зоны и, тем самым, узор маркировки.

В частности, если реплицирующее устройство реализовано в виде реплицирующего валка, то можно создавать протяженную маркировку с узорами, причем узоры в направлении подачи подложки могут быть выполнены длиннее периметра реплицирующего валка. Могут быть созданы также узоры, продольная протяженность которых в направлении подачи подложки многократно превышает ее поперечную протяженность, например баннер в поперечном формате с надписью или обои. В частности, узор может иметь бесконечный дизайн, т.е. выполнение, у которого части узора не повторяются или повторяются независимо от периметра валка.

При этом согласно изобретению вращающийся валок имеет длину 500-2500 мм и/или окружность 500-1500 мм.

Кроме того, в устройстве предусмотрено управляющее облучаемыми зонами устройство, в частности произвольно программируемое управляющее устройство, причем управляющее устройство выполнено для управления излучателем.

Устройство предпочтительно может быть усовершенствовано, если предусмотрено охлаждающее устройство для охлаждения реплицирующей поверхности, с помощью которого, в частности, введенное скрытое тепловое изображение может быть стерто или иным образом модифицировано. Охлаждающее устройство может быть выполнено в виде вентилятора, причем созданный вентилятором воздушный поток направлен на реплицирующую поверхность и охлаждает ее. Аналогичную функцию охлаждения можно выполнять газовым потоком, причем у этого выполнения газовый поток, преимущественно поток инертного газа или азота, попадает на реплицирующую поверхность и также охлаждает ее.

В других вариантах осуществления охлаждающее устройство может быть реализовано в виде охлаждающего валка, который расположен с параллельным смещением относительно реплицирующего валка и контактирует с ним вдоль линейной поверхности. За счет теплового контакта между реплицирующим и охлаждающим валками происходит теплоотвод и, тем самым, охлаждение реплицирующего валка.

Охлаждающее устройство при использовании реплицирующего валка расположено преимущественно с возможностью воздействия на реплицирующую поверхность в зоне, лежащей в направлении вращения реплицирующего валка между зоной контактирования реплицирующего устройства и подложки и точкой падения излучения на реплицирующую поверхность.

Устройство может быть усовершенствовано, если реплицирующая поверхность структурирована поверхностным рельефом. Этот поверхностный рельеф является негативом структур, переносимых на подложку в процессе формования. Реплицирующая поверхность может быть структурирована частично или полностью. Глубина поверхностного рельефа составляет преимущественно 0-20 мкм, в частности 0,1-0,5 мкм. Поверхностный рельеф, в частности, для образования дифракционной или голографической структуры на подложке, может быть выполнен на отдельных участках или на всей поверхности в виде решетки. Шаг решетки, т.е. пространственная частота, составляет преимущественно 4000-10 линий/мм, в частности 1000 линий/мм. Реплицирующая поверхность может быть также разделена на участки, размеры которых преимущественно меньше 0,3 мм и которые отличаются друг от друга пространственной частотой, ориентацией решетки, видом решетки или другими параметрами.

В другом предпочтительном варианте осуществления изобретения эти участки могут быть расположены, периодически повторяясь, в частности попеременно. Возможными формами выполнения являются те, у которых соответственно расположены различные участки, т.е., например, расположение двух-шести, преимущественно трех участков, образует совокупность элементов изображения. Совокупности элементов изображения могут быть расположены для образования поверхностного изображения. Преимущественно названные в качестве примера три участка представляют за счет своей решетчатой конструкции три основных цвета. Эта совокупность элементов изображения или же участки могут быть расположены на реплицирующей поверхности, регулярно или периодически повторяясь, например в виде решетки или попеременно.

Поверхностный рельеф, в частности, для создания матовой структуры на подложке, может быть также снабжен поверхностными структурами, имеющими стохастическое или квазистохастическое распределение. Матовая структура на подложке вызывает в качестве особого оптического эффекта диффузное рассеяние света, падающего на подложку. Для создания матовой структуры поверхностный рельеф имеет поверхностные структуры, например риски, желобки, кратеры, отверстия и т.д., соответствующие формы и/или ориентации которых могут быть выполнены однородными или произвольными и распределены на реплицирующей поверхности равномерно, стохастически или квазистохастически. Например, поверхностный рельеф может быть выполнен со структурой аналогично обработанной щеткой поверхности.

Реплицирующее устройство содержит в другом предпочтительном варианте осуществления печатную матрицу из металлической фольги, в частности, из никеля или никелевого сплава. За счет использования металлической фольги из никеля или никелевых сплавов облегчается гальваническое формование дифракционной структуры для создания оригинала. В качестве альтернативы может использоваться также материал, который обладает особенно высоким поглощением для длины волны используемого лазерного излучения, в частности более высоким, чем у никеля, поглощением. За счет этого заметно уменьшилась бы необходимая энергия для создания скрытого теплового изображения на реплицирующем устройстве, преимущественно на реплицирующей поверхности. Соответственно можно было бы использовать в устройстве лазеры меньшей мощности и, тем самым, более дешевые.

Лазерная установка может быть преимущественно снабжена системой сканирования и/или системой проекционной литографии. Для использования системы сканирования лазерный луч формируют таким образом, что диаметр лазерного пятна при попадании на реплицирующее устройство лежит преимущественно в диапазоне 0,05-2,0 мм. Это лазерное пятно, будучи последовательно сформировано системой сканирования, может направляться по реплицирующему устройству. Система сканирования может представлять собой при этом систему с отклоняющими устройствами, например отклоняющим зеркалом, или систему с «летучей» оптикой. Положение лазерного пятна на реплицирующем устройстве может быть измерено пользователем посредством управления, преимущественно контурного управления, так что лазерным пятном на реплицирующем устройстве могут быть гибко написаны различные геометрические формы, изображения, буквы и цифры. Реплицирующее устройство в других формах выполнения может поверхностно засвечиваться системой проекционной литографии. При этом луч может быть сформирован с возможностью формования маски, например, за счет четырехфокусной конструкции, на реплицирующем устройстве таким образом, что форма лазерного пятна соответствует форме вырезов маски. Маска может быть при этом жесткой маской или же матричным устройством из элементов, управляемым образом пропускающих или ослабляющих лазерный луч, которые могут представлять собой, например, подвижные зеркала или ЖК-элементы.

Далее устройство может быть выполнено с возможностью управления или регулирования лазерного луча, формируемого лазерной установкой по другим параметрам, таким как мощность и/или удельная плотность мощности и/или распределение плотности удельной мощности. За счет мощности и продолжительности включения лазера определяют общий ввод энергии в реплицирующее устройство. Зависимая от времени удельная плотность мощности на реплицирующей поверхности вместе с продолжительностью включения лазера определяют ввод энергии в реплицирующее устройство на единицу площади.

В лазерной установке могут использоваться полупроводниковые, твердотельные или газовые лазеры, в частности Nd:YAG-, эксимерные или диодные лазеры. Диодные лазеры, относящиеся к полупроводниковым лазерам, имеют преимущества, поскольку могут быстро модулироваться по мощности и недороги при приобретении. Лазерное излучение, сформированное блоком диодных лазеров, может быть направлено на реплицирующее устройство через общую оптическую систему с образованием общего фокуса, или блок диодных лазеров конфигурируют по поверхности, причем путем включения и выключения отдельных диодов или участков блока диодных лазеров можно осуществлять поверхностное засвечивание реплицирующего устройства с управляемой удельной плотностью мощности или распределением плотности удельной мощности. В других формах выполнения лазерный луч направляют через один или несколько, в частности также передающих изображение, световодов.

Один предпочтительный вариант осуществления устройства обеспечивается, если лазерный луч направлен на реплицирующую поверхность реплицирующего устройства, причем он падает на реплицирующую поверхность. Лазерный луч у этого варианта осуществления направлен за счет введения или формирования луча на реплицирующую поверхность реплицирующего устройства, так что он, по меньшей мере, частично, поглощается в реплицирующем устройстве в зоне реплицирующей поверхности и вводит энергию в реплицирующую поверхность. При выполнениях реплицирующего устройства в виде вращающегося цилиндра местоположение лазерного засвечивания находится преимущественно на цилиндре в направлении его вращения перед реплицирующим зазором, причем реплицирующий зазор является зоной контакта между реплицирующим устройством и подложкой. Расстояние между точкой падения на цилиндре и реплицирующим зазором может быть обеспечено таким образом, что сформированное скрытое тепловое изображение из-за теплопроводности еще не становится нерезким и реплицирующее устройство еще не скрыто подложкой. Взаимодействие лазерного луча с реплицирующим устройством происходит у этого варианта осуществления на реплицирующей поверхности. Согласно указанному варианту осуществления предпочтительно, что процесс создания температурного поля и, тем самым, выборка формующих зон зависит от материала матрицы и не зависит от свойств материала используемой подложки, в частности свойств поглощения или прозрачности материала.

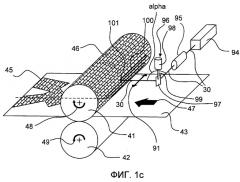

Другой предпочтительный вариант осуществления устройства обеспечивается, когда реплицирующее устройство имеет параллельное реплицирующей поверхности и/или концентрическую внутреннюю поверхность, а излучение направлено на внутреннюю поверхность, так что лазерный луч падает на внутреннюю поверхность. Лазерный луч не направляют или направляют не только на реплицирующую поверхность, а он может падать на поверхность, расположенную на обратной стороне реплицирующей поверхности. Эта вторая поверхность может находиться в теплопроводящем контакте с реплицирующей поверхностью, причем, в частности, тепловое сопротивление выполнено так, что оно по всей площади или на отдельных участках аналогично или одинаково. Когда эту вторую поверхность засвечивают и нагревают лазерным излучением, вследствие теплопроводности нагревается и реплицирующая поверхность. Для засвечивания второй поверхности в части оборудования может быть предусмотрено, что лазерный луч ориентируют навстречу нормали ко второй поверхности, в результате чего он падает на внутреннюю поверхность. Зона засвечивания при выполнении реплицирующего устройства в виде вращающегося цилиндра может находиться в зоне, которая начинается перед реплицирующим зазором и заканчивается в реплицирующем зазоре, причем реплицирующим зазором называется зона контакта между подложкой и цилиндром в процессе формования. Положение лазерного луча может также зависеть от скорости вращения, мощности лазера и теплового сопротивления между второй и реплицирующей поверхностями.

Одно предпочтительное усовершенствование изобретения состоит в том, что между внутренней второй и реплицирующей поверхностями расположены различные слои. Внешний слой, как уже сказано, образован металлической фольгой, в частности фольгой из никеля или никелевого сплава. На обращенной от реплицирующей поверхности стороне этого слоя может быть расположен теплопроводящий слой и/или поглощающий слой, причем поглощающий слой имеет иное, в частности более высокое поглощение, нежели металлическая фольга. Далее может быть расположен прозрачный слой, который может представлять собой проницаемое для длины волны лазера тело, в частности пластину или боковую поверхность цилиндра.

Другим объектом изобретения является способ по п.15 формулы изобретения. Этим способом на подложке, преимущественно пленке, в частности переводной пленке, изготавливают маркировку, причем для выполнения на реплицирующей поверхности реплицирующего устройства, по меньшей мере, одной формующей зоны используют энергию в виде излучения, преимущественно лазерного излучения, от излучателя, причем формующую зону реплицирующей поверхности формуют на подложке за счет контакта реплицирующего устройства с подложкой под давлением и причем подвод излучения для выполнения формующих зон осуществляют полностью за пределами подложки.

Реплицирующее устройство засвечивают излучением, причем излучение может воздействовать непосредственно на реплицирующую поверхность матрицы и нагревает матрицу или может поглощаться другими участками реплицирующего устройства и нагревает матрицу, в частности реплицирующую поверхность матрицы, за счет теплопроводности.

Посредством облучения выбранных участков реплицирующего устройства на реплицирующей поверхности матрицы могут быть созданы зоны с разными температурами. В частности, создают зоны, которые имеют температуру, соответствующую рабочей температуре процесса формования, и обозначаемые как формующие зоны.

Излучение направляют при этом так, что оно перед попаданием на реплицирующее устройство не проникает в подложку.

При взаимодействии подложки и реплицирующего устройства под давлением созданные формующие зоны матрицы могут быть формованы в подложке с длительным сохранением.

Индивидуализированная маркировка состоит преимущественно из формовании участков реплицирующей поверхности, отобранных посредством описанного выше управления температурой для формования. Индивидуализация маркировки, т.е. изменение выбора формующих зон, может происходить, тем самым, путем изменения распределения температуры на реплицирующей поверхности. Подобное изменение можно осуществлять посредством управления излучателем, например лазерной установкой, или управления соответствующим ведением луча или соответствующими устройствами формирования луча.

У предпочтительных вариантов осуществления способа в реплицирующем устройстве, по меньшей мере, на участках реплицирующей поверхности осуществляют поддержание температурного режима с использованием дополнительного источника энергии, который выполнен преимущественно отдельно от излучателя.

Согласно указанному варианту осуществления способа на одном этапе реплицирующее устройство нагревают дополнительным источником энергии, так что зоны или, по меньшей мере, участки структурированной реплицирующей поверхности матрицы имеют первую температуру. Ввод энергии рассчитан при этом, в частности, так, что нагретые зоны или участки реплицирующей поверхности, не получившие никакого дополнительного ввода энергии за счет излучения, имеют в процессе формования первую температуру.

На следующем этапе способа реплицирующее устройство засвечивают излучением.

За счет взаимодействия нагрева реплицирующего устройства дополнительным источником энергии и выборочного нагрева излучением на реплицирующей поверхности матрицы возникают зоны с разной температурой, в частности, по меньшей мере, две зоны с разными температурными режимами. Одна часть зон имеет преимущественно первую температуру, а другая часть - преимущественно вторую температуру, достигаемую за счет дополнительного ввода энергии излучением. Зоны со второй температурой можно назвать на основе из возникновения тепловыми комбинированными зонами.

Процесс можно вести так, что либо первая, либо вторая температура соответствует рабочей температуре процесса формования, так что на следующем этапе способа на износостойкой подложке могут быть формованы либо участки с первой температурой, либо участки со второй температурой.

Между вводом энергии дополнительным источником энергии или излучателем и процессом формования может возникнуть временной промежуток вследствие продолжительности движения участка из положения ввода энергии в положение процесса формования. Если между нагревом участка реплицирующей поверхности и формованием этого участка имеется временной промежуток, то созданное сначала распределение теплового поля на реплицирующей поверхности может измениться за счет эффектов теплопроводности. В частности, установленные температуры могут уменьшиться в зонах поддержания температурного режима, поскольку тепло может распространяться, например, в реплицирующее устройство. Для возможной компенсации этого эффекта зоны или участки реплицирующей поверхности могут быть сначала установлены на более высокую температуру, чем, в частности, соответственно первая или вторая температура, с тем чтобы эти зоны или участки после тепловых потерь за счет теплопроводности имели в последующем процессе формования соответственно первую или вторую температуру.

Предпочтительно, если этот временной промежуток как можно меньше или если этот временной промежуток для всех участков реплицирующей поверхности, по меньшей мере, одинаков, поскольку на всех участках эффекты теплопроводности выражены тогда аналогично.

Способ может осуществляться также непрерывно, причем этапы способа осуществляют одновременно.

Способ можно осуществлять так, что первая температура лежит в диапазоне температур пластичности соответствующей подложки, а вторая температура - в диапазоне температур течения.

Кроме того, в качестве диапазона температур пластичности используют диапазон в пределах ±2% от специфичной для подложки температуры пластичности.

А также в качестве диапазона температур пластичности используют диапазон 180°С±2,5°С.

При контактировании реплицирующего устройства с подложкой под давлением, в то время как один участок имеет температуру, лежащую в диапазоне температур пластичности, структурированная реплицирующая поверхность на этом участке пластически деформируется с длительным сохранением.

Если температура лежит в пределах диапазона температур течения, которая выше диапазона температур пластичности, то после отделения матрицы от подложки деформированный материал подложки начинает течь. В результате формованное поверхностное структурирование материала подложки разглаживается, так что они не сохраняются на подложке в качестве структур оптического действия.

У этого варианта осуществления способа на подложку могут быть перенесены, следовательно, участки, нагреваемые до температуры пластичности и не получившие дополнительного ввода тепла излучением. За счет излучения можно осуществлять негативный отбор участков.

Согласно другому варианту осуществления способа, первую температуру устанавливают в диапазоне температур эластичности, а вторую - в диапазоне температур пластичности, причем диапазон температур эластичности лежит ниже диапазона температур пластичности.

При осуществлении процесса формования участки, температура которых лежит в диапазоне температур эластичности, вызывают только упругую деформацию подложки. После отделения матрицы от подложки выполненные поверхностные структуры упруго спружинивают обратно, и подложка снова принимает приблизительно свою первоначальную поверхностную форму.

У этого варианта осуществления способа выборочно переносят, следовательно, тепловые комбинированные зоны. Дополнительный ввод тепла излучением представляет собой, следовательно, позитивный отбор участков.

Подложка может быть выполнена из нескольких слоев. У указанных температур или температурных диапазонов подложки речь идет, в частности, о температурах или температурных диапазонах термопластичного слоя, являющегося составной частью подложки. Другие слои подложки, например ее несущий слой, могут иметь другую температуру. В целом, у температуры или температурного диапазона подложки речь идет, в частности, о температуре или температурном диапазоне термопластичного слоя.

Способ может быть предпочтительно усовершенствован за счет того, что реплицирующую поверхность перед взаимодействием с излучением однородно нагревают полностью или только на отдельных участках. За счет нагрева участков поверхности уже предварительно можно осуществить грубый отбор переносимых участков, поскольку, возможным образом, участки без этого нагрева не достигнут необходимой для процесса формования рабочей температуры.

Кроме того, согласно изобретению осуществляют поддержание температурного режима реплицирующей поверхности, по меньшей мере, до 100°С, преимущественно, по меньшей мере, до 170°С.

В другом предпочтительном варианте осуществления изобретения реплицирующую поверхность по окончании процесса формования и перед последующим вводом энергии излучателем, формирующим излучение, охлаждают полностью или на отдельных участках. Охлаждение может происходить за счет теплоотвода посредством теплового контакта и/или воздушного или газового охлаждения. В результате нагрева, в частности при длительной эксплуатации устройства, температурное поле реплицирующей поверхности контролируемым образом понижается до температур, лежащих преимущественно ниже необходимой для процесса формования температуры. К то