Система для загрузки и транспортировки мелкодисперсных материалов

Иллюстрации

Показать всеПредлагаемая система предназначена для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов, например золы. Система содержит транспортное средство для перевозки контейнера, средство перемещения контейнера в процессе его загрузки, устройство для гравитационной загрузки, средство для укрытия груза, например, во время погрузки на транспортное средство и транспортировки. Средство перемещения контейнера включает тяговый привод, например мотор-редуктор, направляющие, например рельсовые, конечные выключатели, установленные вдоль наплавляющих, по крайней мере две рабочие тележки и тяговую тележку, связанную сцепкой с ближайшей рабочей тележкой, установленные на направляющих, систему блоков с тяговым тросом, расположенных попарно с каждой из торцевых сторон тяговой тележки, и по крайней мере один блок, расположенный напротив тягового привода с противоположной стороны тяговой тележки. Оси вращения указанных блоков проходят вертикально, а концы тягового троса закреплены на опоре с противоположных сторон тяговой тележки. Тяговый трос с одной стороны тяговой тележки огибает одну пару блоков и механически связан с тяговым приводом, а с противоположной стороны проходит через блок на опоре и огибает вторую пару блоков. Тяговая тележка оснащена кронштейном, расположенным в нижней части тележки для воздействия на конечные выключатели, которые установлены на расстоянии 0,5-1,0 м один от другого и электрически связаны с тяговым приводом. В конечных точках направляющих установлены упоры. Изобретение обеспечивает равномерную и наиболее полную загрузку в автономном режиме крупнотоннажного контейнера мелкодисперсным материалом и последующую его транспортировку при условиях исключения пыления и простоя автомашины. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к системам для загрузки и транспортировки мелкодисперсных материалов, например золы, цемента, минеральных удобрений и др., и может найти применение на промышленных предприятиях в строительстве, коммунальном и сельском хозяйстве. Загрузка и перевозка мелкодисперсных грузов в различных областях народного хозяйства выполняется с учетом цикла их промышленного производства и связана с необходимостью обеспечения требований высокой производительности, надежности системы загрузки и перевозки, а также экологической безопасности.

Часто возникают трудности при организации погрузки золы, когда автомобиль с контейнером не может въехать под загрузочное устройство из-за небольших размеров загрузочного узла, что требует его дорогостоящей реконструкции. Даже после реконструкции оператор в процессе загрузки контейнера золой должен находиться в опасной зоне запыления, что опасно для здоровья.

В составе систем для погрузки и транспортировки известны устройства, которые обеспечивают решение конкретных задач, связанных с загрузкой контейнеров различными материалами и их перевозкой.

Известен контейнер, описанный в патенте РФ №2125532 (дата публикации: 27.01.1999), снабженный опорными роликами, установленными под углами контейнера и облегчающими его перемещение при снятии с автомобиля и установке на автомобиль.

Для того чтобы контейнер можно было поднять по направляющим роликам или на подъемном устройстве автотранспортного средства для перевозки контейнеров на колесах, под днищем контейнера предусмотрены направляющие рельсы. Кроме того, контейнер снабжен пазами для вил вилочных погрузчиков и скобой, используемой в случае погрузки с помощью крана.

Основным достоинством описанного контейнера является возможность его штабелирования, поскольку ролики являются выдвижными и при установке в штабель не мешают плотной установке соседних контейнеров.

Этот контейнер может перемещаться в процессе загрузки его сыпучим материалом на опорных роликах, но при этом невозможно использовать рельсовый путь, необходимо каким-либо иным способом обеспечивать точное перемещение контейнера в процессе его загрузки под загрузочным органом.

Известна система перемещения вагонеток по а.с. СССР №1696381 (дата публикации: 07.12.1991), содержащая установленную на рельсовых путях каретку, связанный с ней толкатель вагонеток, приводной барабан и неподвижные блоки с запасованными на них тяговыми органами, связанными с кареткой. Механизм снабжен уравнительным приспособлением, включающим в себя установленный на каретке корпус, подвижные блоки, смонтированные в корпусе с возможностью возвратно-поступательного перемещения параллельно друг другу, и запасованный на эти блоки канат, концы которого закреплены на указанном корпусе, причем каждый подвижный блок своей осью связан с концом одного из тяговых органов, а толкатель выполнен в виде двуплечего рычага.

Механизм передвижения включает мотор-редуктор, приводящий во вращение приводной барабан, на котором закреплены одни концы тяговых тросов, огибающих неподвижные блоки натяжной станции. Другие концы тяговых тросов закреплены на подвижных блоках уравнительного приспособления, установленного на каретке, снабженной толкателем в виде двуплечего рычага, взаимодействующего с вагонеткой.

Уравнительные приспособления включают в себя подвижные блоки, охватываемые дополнительным тросом, концы которого закреплены на корпусе каретки. Ползуны подвижных блоков перемещаются по направляющим, закрепленным на упорах-кронштейнах.

Система работает следующим образом.

При работе мотор-редуктора происходит вращение приводного барабана, при котором одна ветвь тяговых тросов разматывается, а другая наматывается. При этом каретка перемещается. Возвратно-поступательное движение осуществляется путем реверса лебедки. При натяжении тяговых тросов происходит перемещение подвижных блоков с одной стороны уравнительного приспособления механизма, при котором их ползуны упираются в упор-кронштейн. При этом натяжение тросов, закрепленных с другой стороны уравнительного приспособления, выравнивается.

Эта система может успешно использоваться при перемещении вагонеток с помощью толкателя, однако относительно сложна. Кроме того, конструкция предполагает размещение механизма под рельсовым путем, что требует достаточно больших трудозатрат, обуславливает удорожание конструкции, быстрое загрязнение механизма, расположенного в нише, и вследствие этого повышение эксплуатационных расходов в связи с затруднением доступа к механизму.

Описанная выше система предполагает использование в качестве емкости для перевозимого материала вагонетки, которые не приспособлены для последующего транспортирования на автотранспорте. Установка же контейнера на описанной выше каретке достаточно сложна, поскольку на этапе перемещения контейнера с автомобиля на каретку необходима довольно точная взаимная ориентация каретки и контейнера, что вручную из-за большого веса и размера контейнера практически невозможно.

В системах для погрузки и транспортировки мелкодисперсных материалов для защиты последних от внешних воздействий, в т.ч. от воздействия ветра и от атмосферных осадков, используют специальные контейнеры.

Известен контейнер для сыпучих грузов, описанный в патенте РФ №2243140 (дата публикации: 27.12.2004), который содержит прямоугольный корпус, состоящий из днища, боковых стенок, и крышки. Крышка в свою очередь состоит из двух закрывающихся внахлест половин, одна из которых имеет выступ, а другая впадину, герметизирующие стык. Половинки крышки установлены шарнирно на оси и снабжены пружиной, открывающей половинки крышки на угол 90-110°. Половинка крышки с выступом в торцевой части снабжена пластиной, на которой перпендикулярно установлен палец с кольцом вращения. На боковой стенке на оси шарнирно установлен рычаг, имеющий с одной стороны крюк, взаимодействующий с пальцем крышки. А на другой стороне рычага в верхней части выполнен полукруглый вырез, сопрягаемый с прямоугольным стопорным кольцом. Диаметр полукруглого выреза равен диаметру прямоугольного стопорного кольца. Стопорное кольцо выполнено заодно с осью, установленной шарнирно на боковой стенке. Кроме того, рычаг в нижней части соединен с осью стопорного кольца пружиной, работающей на растяжение.

Контейнер для перевозки, хранения и выгрузки опрокидыванием сыпучего материала работает следующим образом.

Для погрузки материала в контейнер или его выгрузки из контейнера необходимо открыть двухстворчатую крышку, состоящую из двух половин. Вначале поворачивают стопорное кольцо, установленное на оси на боковой стенке. При этом стопорное кольцо выходит из зацепления с полукруглым вырезом на верхней части рычага. Затем, преодолевая сопротивление пружины, работающей на растяжение, поворачивают рычаг на оси и выводят крюк из зацепления с пальцем, установленным перпендикулярно на пластине половины крышки с выступом. При этом половина крышки с выступом освобождает половину крышки с впадиной. Обе половины посредством пружины кручения, установленной на осях, открываются на угол 90-110°. Внутренний объем контейнера открыт к приему или выгрузки опрокидыванием груза, а половины крышки служат направляющими, предотвращая возможные просыпи.

После загрузки контейнера нажимным устройством одновременно закрывают половины крышки контейнера. При этом половина крышки с впадиной оказывается ниже половины крышки с выступом. При дальнейшем нажатии на крышки палец с кольцом входит в соприкосновение с внешней стороной крюка. Кольцо, установленное с возможностью вращения, прокатываясь по внешней стороне крюка, преодолевая сопротивление пружины, отклоняет рычаг на оси до тех пор, пока сам палец не попадет в крюк с внутренней стороны. Пружина, сжимаясь, надежно фиксирует закрытие крышки контейнера крюком. Для предотвращения неосторожного воздействия на рычаг его дополнительно фиксируют прямоугольным стопорным кольцом, поворачивая на оси и заводя в полукруглый вырез на рычаге. При необходимости прямоугольное стопорное кольцо на рычаге пломбируется. Закрытый контейнер готов к транспортированию и хранению материала.

При разгрузке контейнера опрокидыванием операции открытия крышки контейнера повторяют.

Этот контейнер обеспечивает хорошую защиту перевозимого материала от внешних воздействий и предотвращает пыление.

Как известно, при загрузке контейнера сыпучим материалом с помощью наиболее распространенных гравитационных загрузочных устройств образуется конус. Загрузка описанного выше контейнера может осуществляться либо не полностью, чтобы конус материала не препятствовал закрыванию крышки, либо требует дополнительных операций по разравниванию поверхности загруженного материала в контейнере.

Кроме того, задача позиционирования контейнера под загрузочным органом при загрузке представляет собой достаточно сложную задачу, которая еще более затрудняется поднятыми половинками крыши, ухудшающими видимость для водителя.

Наиболее близким к заявленному изобретению является устройство для сбора и погрузки сыпучих материалов, описанное в а.с. 2048400 (дата публикации: 20.11.1995), которое используется в системе для загрузки и транспортировки в сочетании с транспортным средством, например автосамосвалом.

Прототип содержит бункер с разгрузочными створками и средство перемещения, представляющее собой соединенный с бункером телескопический подъемник и трособлочную систему. Днище бункера соединено с его стенками жестко и снабжено укрепленными симметрично вдоль его продольной оси ребрами жесткости, опорными площадками и размещенными на них элементами для регулирования наклона бункера. Эти элементы выполнены в виде секторов с отверстиями для размещения съемного стопора. Телескопический подъемник снабжен защитным кожухом и расположенными в верхней части направляющими роликами. В одном из роликов выполнена канавка для размещения троса трособлочной системы, а другой служит для взаимодействия с крюком транспортного средства. Телескопический подъемник размещен в кожухе свободно, соединен с бункером шарнирно посредством установленной на его верхнем конце оси и втулки, а нижнем концом соединен с тросом трособлочной системы. Разгрузочная створка смонтирована в торцевой стенке бункера. Мусор или другие сыпучие загружается в бункер через люки. По наполнении бункера он разгружается. Водитель транспортного средства, например автосамосвала, подъезжает к устройству, набрасывает конец троса (оконцованный петлей) на буксирный крюк и начинает подавать транспорт к бункеру. Во время движения транспорта телескопическая стойка при помощи трособлочной системы выдвигается из защитного кожуха (трубы) и поднимает прикрепленный к ней бункер. Когда бункер достигнет заданной высоты, гибкая тяга воздействует на защелку и освобождает торцовую стенку. Так как бункер во время подъема наклоняется на необходимый угол, то содержимое бункера высыпается в кузов транспортного средства. Закончив выгрузку, автомобиль отъезжает, бункер опускается, занимая исходное положение. Упоры прижимают дверку (стенку) к бункеру, благодаря чему защелка запирает дверку. Водитель отцепляет трос с буксирного крюка, укладывает его в приямок и закрывает крышкой.

Устройство для сбора и погрузки сыпучих материалов по а.с. 2048400 механизирует и автоматизирует трудоемкий процесс погрузки мусора или других сыпучих в транспортные средства (автосамосвалы, бортовые машины, транспортные прицепы и др.).

Однако недостатками описанного выше устройства является невозможность обеспечения полной и равномерной загрузки бункера, а также использования в условиях малогабаритного погрузочного цеха. К недостаткам относится также необходимость пребывания оператора при погрузке в зоне загазованности и мелкодисперсной пыли, содержащей тяжелые металлы. Использование данного устройства не обеспечивает экологически чистую перевозку содержимого бункера, т.к. кузов автомашины не имеет укрытия, что приводит к тому, что при транспортировке золы она пылит и загрязняет окружающую среду.

Указанные недостатки устранены в предлагаемом техническом решении.

Задача, на решение которой направлено изобретение, заключается в том, чтобы обеспечить равномерную и наиболее полную загрузку в автономном режиме крупнотоннажного контейнера мелкодисперсным материалом и последующую его транспортировку при условиях исключения пыления и простоя автомашины.

Техническим результатом является повышение вместимости путем более равномерного распределения мелкодисперсного материала в контейнере, автоматизация процесса загрузки, уменьшение габаритов системы, повышение надежности и улучшение санитарно-гигиеничесих качеств при загрузке и транспортировке.

Поставленная задача решается тем, что система для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов содержит транспортное средство для перевозки контейнера, средство перемещения контейнера в процессе загрузки и погрузки на транспортное средство и контейнер, устройство для гравитационной загрузки, средство для укрытия груза, например во время погрузки на транспортное средство и транспортировки. Средство перемещения контейнера включает тяговый привод, например мотор-редуктор, направляющие, например рельсовые, конечные выключатели, установленные вдоль направляющих, по крайней мере две рабочие тележки и тяговую тележку, связанную сцепкой с ближайшей рабочей тележкой, установленные на направляющих, систему блоков с тяговым тросом, расположенных попарно с каждой из торцевых сторон тяговой тележки, и по крайней мере один блок, расположенный напротив тягового привода с противоположной стороны тяговой тележки, причем оси вращения указанных блоков проходят вертикально, а концы тягового троса закреплены на опоре с противоположных сторон тяговой тележки, при этом тяговый трос с одной стороны тяговой тележки огибает одну пару блоков и механически связан с тяговым приводом, а с противоположной стороны проходит через блок на опоре и огибает вторую пару блоков, при этом тяговая тележка оснащена кронштейном, расположенным в нижней части тележки, причем кронштейн и конечные выключатели расположены друг относительно друга с возможностью воздействия кронштейна на каждый конечный выключатель при перемещении тяговой тележки по направляющим, а конечные выключатели установлены на расстоянии 0,5-1,0 м один от другого и электрически связаны с тяговым приводом, а в конечных точках направляющих установлены упоры.

В соответствии с предлагаемым решением контейнер передвигается относительно загрузочного устройства автономно на двух рабочих тележках с помощью средства перемещения контейнера. Применение в системе по меньшей мере двух рабочих тележек обеспечивает устойчивое положение контейнера при выгрузке его с автомобиля, установке под загрузку и загрузке золой. Применение автономной тяговой тележки обусловлено тем, что на ней располагаются блоки трособлочного механизма с целью исключения повреждения их при погрузке-разгрузке контейнера. При этом в процессе загрузки контейнер передвигается под загрузочным органом на расстояние 2,5-3,5 м в прямом направлении дискретно, что обеспечивает его наиболее полную загрузку, а в обратном направлении после окончания загрузки - непрерывно. Дискретность перемещения контейнера обеспечивается конечными выключателями, расположенными на расстоянии 0,5-1,0 м один от другого, на которые воздействует в процессе перемещения кронштейн, установленный на тяговой тележке. При взаимодействии кронштейна и конечных выключателей тяговый привод прекращает вращение, контейнер останавливается для заполнения очередной загрузочной партии золы. Окончательная остановка обеспечивается упорами, расположенными в конечных точках пути на полу цеха. При увеличении заданного расстояния между конечными выключателями не будет обеспечиваться высокая степень заполнения контейнера золой. При уменьшении заданного расстояния между конечными выключателями будет неоправданно часто срабатывать автоматика, останавливая контейнер под загрузку. При этом увеличивается время загрузки, а также потребление электроэнергии и расход ресурса тягового агрегата, например электродвигателя привода.

Совместное применение указанных признаков позволяет получить эффект более полной загрузки контейнера перевозимым материалом и в то же время предотвратить загрузку избыточного материала, что случается в случае загрузки сыпучим материалом неподвижного контейнера.

Повышение надежности системы для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов обуславливается выбором системы перемещения контейнера, это обусловлено тем, что устройство работает в условиях пылевой среды и периодического воздействия влаги. В этих условиях варианты цепных, реечных, винтовых и других видов механизмов перемещения контейнера снижает надежность работы устройства в целом.

В частном случае в системе для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов применено средство для укрытия груза, содержащее вал, ось вращения которого расположена вдоль торцевой стенки в верхней части контейнера, направляющие, расположенные вдоль бортов контейнера, подвижную каретку, выполненную с возможностью перемещения вдоль бортов контейнера по направляющим, причем на торцевых частях подвижной каретки установлены подшипниковые узлы с подшипниками, оси которых расположены во взаимно перпендикулярных плоскостях, трособлочное устройство, включающее две лебедки, установленные в нижней торцевой и верхней боковой частях стенок контейнера, трос, один конец которого закреплен на первой лебедке, а второй конец проходит через блоки и закреплен на верхней части контейнера, а вторая лебедка соединена с валом.

Благодаря использованию подобного средства для укрытия предотвращается пыление материала при транспортировке, при этом за счет перемещения подвижной каретки достигается дополнительный эффект - выравнивается поверхность загруженного в контейнер сыпучего материала (убираются конусы золы), что позволяет дополнительно улучшить равномерность распределения мелкодисперсного материала в контейнере и более полно загрузить контейнер.

В частном случае на контейнере системы для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов имеется, по крайней мере, пара ограничителей, установленных с противоположных бортов контейнера, выполненных с возможностью откидывания перпендикулярно бортам контейнера, в виде гибких пластин, размер которых по ширине и длине не превышает 0,4-0,5 высоты бортов контейнера, снабженных с одного конца средствами для поворота, а с другого - фиксаторами.

Данный признак обеспечивает исключение повреждения оборудования цеха и ускорение операции по размещению контейнера под загрузочным органом.

Совместное применение отличительных признаков в заявленном устройстве позволяет получить требуемый положительный технический результат, а именно улучшить наполняемость контейнера, повысить надежность и уменьшить габариты системы, улучшить санитарно-гигиенические качества при загрузке и транспортировке.

Совокупность заявляемых признаков заявителю неизвестна из области техники и поэтому заявляемое техническое решение отвечает критерию новизна, заявителем также не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, и не установлена известность влияния совокупности отличительных признаков на указанный заявителем технический результат, что отвечает критерию изобретательский уровень.

Изобретение иллюстрируется чертежами:

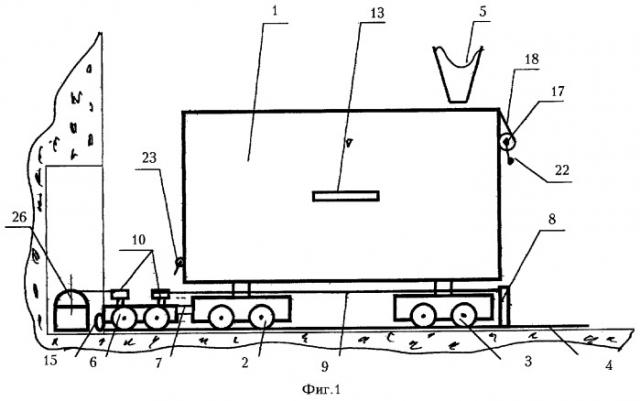

на Фиг.1 изображена система для загрузки мелкодисперсных материалов, выполненная в соответствии с изобретением (вид сбоку);

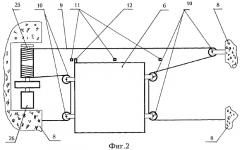

на Фиг.2 показано средство перемещения контейнера в плане;

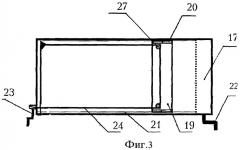

на Фиг.3 показано средство для укрытия груза;

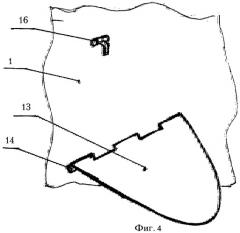

на Фиг.4 показана конструкция ограничителя в рабочем положении;

на Фиг.5 показана конструкция ограничителя в сложенном положении.

Как показано на Фиг.1, система включает контейнер 1 для мелкодисперсного материала, установленный на рабочие тележки 2 и 3, находящиеся на направляющих, в вариантном исполнении рельсы 4, например в загрузочном цехе с загрузочным устройством 5. Тяговая тележка 6 соединена сцепкой 7 с ближайшей рабочей тележкой 2. На тяговой тележке 6 и на одной из опор 8 (например, расположенных на полу загрузочного цеха) для крепления троса 9 установлены блоки 10, через которые пропущен трос 9. Вдоль направляющих 4 (на полу) также расположены концевые выключатели 11 (Фиг.2), а в нижней части тяговой тележки 6 кронштейн 12, расположенный таким образом, что при перемещении тележки 6 кронштейн 12 воздействует на концевые выключатели 11. В вариантном исполнении на боковой стенке контейнера установлены ограничители 13, прикрепленные к боковой стенке контейнера 1 с помощью поворотной петли 14 (Фиг.4). В конце направляющих установлен упор 15 (Фиг.1). Как видно из Фиг.5, ограничители 13 в транспортном положении фиксируются на стенке контейнера 1 с помощью фиксатора 16.

В верхней части контейнера 1 размещен вал 17, на который намотано укрытие 18 (Фиг.1), подвижная каретка 19 с закрепленной стороной укрытия 18 и подшипниковые узлы 20 (Фиг.3) с подшипниками (не показаны), оси которых расположены во взаимно перпендикулярных плоскостях. Подшипники могут перемещаться по направляющим 21, расположенным вдоль боковых стенок контейнера 1, в прямом и обратном направлениях с помощью ручных лебедок 22, 23 и троса 24.

На Фиг.2 представлена тросовая запасовка, включающая трос 9, соединенный через блоки 10 с барабаном 25 реверсивного мотор-редуктора 16, которые обеспечивают прямую и обратную намотку троса 9.

На Фиг.3 представлена тросовая запасовка, включающая трос 24, соединенный через блоки 27 с ручной лебедкой 23.

На Фиг.4 показан ограничитель 13 в рабочем положении. Ограничитель 13 прикреплен одним своим концом к боковой стенке контейнера 1 с помощью поворотной петли 14. На Фиг.5 показан ограничитель 13 в транспортном положении. В этом положении ограничитель 13 фиксируется с помощью фиксатора 16, закрепленного на боковой стенке контейнера 1 с помощью петли 14.

Система работает следующим образом.

Перед установкой контейнера 1 в загрузочный цех с автомобиля под загрузку оператор с помощью трособлочного механизма перемещения укрытия 18, вращая рукоятку лебедки 22, наматывает укрытие 18, на вал 17, открывая верхнюю часть контейнера под погрузку. В варианте с ограничителями - откидывает в горизонтальное положение ограничители 13. При установке контейнера 1 на тележке оператор следит за тем, чтобы ограничители 13 не коснулись стенок загрузочного цеха, которые могут быть снабжены специальными пластинами.

Таким образом обеспечивается позиционирование контейнера 1 при его установке на тележках 2 и 3.

Затем оператор с помощью штатного гидравлического подъемника и тросов автомобиля (не показано) устанавливает контейнер 1 на рабочие тележки 2, 3, перемещающиеся по рельсам 4 в исходное положение под загрузку, и соединяет тяговую тележку 6 с рабочей тележкой 2 с помощью сцепки 7 и затем включает шнек загрузочного устройства 5. Начинается загрузка контейнера 1 золой. В процессе загрузки под загрузочным устройством 5 образуется конус золы. Когда вершина конуса достигает установленной высоты, срабатывает датчик, отключается шнек подачи золы и включается мотор-редуктор 26 средства перемещения контейнера 1 (Фиг.1, 2). Контейнер 1 перемещается на 0,5-1,0 м и при этом кронштейн 12 воздействует на концевой выключатель 11. Барабан 25 мотор-редуктора 26 прекращает вращение и контейнер 1 останавливается. Одновременно включается шнек подачи золы загрузочного устройства 5. Вновь начинается заполнение контейнера золой.

Указанный цикл загрузки повторяется до тех пор, пока контейнер 1 не дойдет до упора 15. При этом последний концевой выключатель 11 изменяет направление вращения барабана 25 мотор-редуктора 26 на противоположное. Контейнер 1 начинает перемещаться в противоположном направлении и приходит в исходное положение. При этом срабатывает концевой выключатель 11 и отключает мотор-редуктор 26.

Затем оператор с помощью штатного оборудования устанавливает контейнер 1 на автомобиль и, вращая рукоятку лебедки 23, воздействует на каретку 19, которая перемещается по направляющим 21, приводя в движение укрытие 18. В том случае, если верхушка конуса золы превышает высоту стенок контейнера, укрытие в процессе своего перемещения выравнивает поверхность загруженного материала. В варианте с ограничителями оператор переводит ограничители 13 в вертикальное положение и закрепляет на боковой стенке контейнера 1 с помощью фиксатора 16. После этого контейнер 1 готов к дальнейшей транспортировке.

К загрузочному цеху подходит очередная автомашина с пустым контейнером и описанный выше цикл загрузки контейнера золой повторяется.

Таким образом, заявленное решение позволяет обеспечить полную загрузку крупнотоннажного контейнера мелкодисперсным материалом в автономном режиме без необходимости пребывания оператора в опасной для здоровья запыленной и загазованной зоне, а также последующую безопасную для окружающей среды транспортировку.

1. Система для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов, содержащая транспортное средство для перевозки контейнера, средство перемещения контейнера в процессе его загрузки и контейнер, отличающаяся тем, что система дополнительно содержит устройство для гравитационной загрузки, средство для укрытия груза, а средство перемещения контейнера включает тяговый привод, направляющие, конечные выключатели, установленные вдоль наплавляющих, по крайней мере две рабочие тележки и тяговую тележку, связанную сцепкой с ближайшей рабочей тележкой, установленные на направляющих, систему блоков с тяговым тросом, расположенных попарно с каждой из торцевых сторон тяговой тележки, и по крайней мере один блок, расположенный напротив тягового привода с противоположной стороны тяговой тележки, причем оси вращения указанных блоков проходят вертикально, а концы тягового троса закреплены на опоре с противоположных сторон тяговой тележки, при этом тяговый трос с одной стороны тяговой тележки огибает одну пару блоков и механически связан с тяговым приводом, а с противоположной стороны проходит через блок на опоре и огибает вторую пару блоков, при этом тяговая тележка оснащена кронштейном, расположенным в нижней части тележки, причем кронштейн и конечные выключатели расположены относительно друг друга с возможностью воздействия кронштейна на каждый конечный выключатель при перемещении тяговой тележки по направляющим, конечные выключатели установлены на расстоянии 0,5-1,0 м один от другого и электрически связаны с тяговым приводом, а в конечных точках направляющих установлены упоры.

2. Система для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов по п.1, отличающася тем, что средство для укрытия груза содержит вал, ось вращения которого расположена вдоль торцевой стенки в верхней части контейнера, направляющие каретки, расположенные вдоль бортов контейнера, подвижную каретку, выполненную с возможностью перемещения вдоль бортов контейнера по направляющим, причем на торцевых частях подвижной каретки установлены подшипниковые узлы с подшипниками, оси которых расположены во взаимно перпендикулярных плоскостях, трособлочное устройство, включающее две лебедки, установленные в нижней торцевой и верхней боковой частях стенок контейнера, трос, один конец которого закреплен на первой лебедке, а второй конец проходит через блоки и закреплен на верхней части контейнера, а вторая лебедка соединена с валом.

3. Система для загрузки в загрузочном узле и транспортировки мелкодисперсных материалов по п.1, отличающаяся тем, что на контейнере имеется, по крайней мере, пара ограничителей, установленных на противоположных бортах контейнера, выполненных с возможностью откидывания перпендикулярно бортам контейнера, в виде гибких пластин, размер которых по ширине и длине не превышает 0,4-0,5 высоты бортов контейнера, снабженных с одного конца средствами для поворота, а с другого - фиксаторами.