Способ, реактор и установка для термообработки порошкообразного материала

Иллюстрации

Показать всеИзобретение относится к технологии переработки порошкообразных материалов, преимущественно гидроксида алюминия. Способ включает сушку гидроксида алюминия восходящими газами, его циклонную сепарацию, предварительный нагрев в потоке отходящих газов, подачу в реакционную камеру, отдельное приготовление смеси продуктов сгорания топлива и воздуха, обжиг гидроксида алюминия во взвешенном состоянии смесью продуктов сгорания топлива и кислородсодержащей газовой фазы, циклонную сепарацию глинозема, его многоступенчатое охлаждение воздухом с получением товарного глинозема. Обжиг гидроксида алюминия и охлаждение глинозема осуществляют в две стадии, причем обжиг на начальной стадии проводят отдельно приготавливаемой смесью продуктов сгорания части расходуемого на обжиг топлива и воздуха, используемого на заключительной стации охлаждения глинозема, а обжиг на заключительной стадии осуществляют приготавливаемой непосредственно в реакционной камере смесью продуктов сгорания оставшейся части топлива и газопорошковой фазы, обогащенной воздухом, используемым на начальной стадии охлаждения глинозема. Установка содержит устройство для сушки гидроксида алюминия, циклонный сепаратор, устройство для предварительного прямоточного нагревания гидроксида алюминия, реактор для его обжига, снабженный нагнетателем для подачи воздуха в горелки, содержащий цилиндрическую реакционную камеру с коническим днищем, с нижними боковыми отверстиями для материала, нижним центральным отверстием для газообразного теплоносителя, верхним выходным отверстием для газопорошковой смеси и горелочное устройство, расположенное в нижней части реакционной камеры, выполненное в виде цилиндрической форкамеры, снабженной равномерно расположенными по ее поверхности горелками, и имеющее верхнее центральное выходное отверстие для смеси продуктов сгорания и воздуха, состыкованное с нижним центральным входным отверстием реакционной камеры, при этом форкамера соосно соединена с нижней частью реакционной камеры, циклонный сепаратор глинозема, многоступенчатое циклонное устройство для охлаждения глинозема, снабженное нагнетателем для подачи воздуха к реактору, дымосос для отвода отходящих газов и связывающие трубопроводы, согласно изобретению реакционная камера содержит боковые радиально установленные патрубки для воздуха, расположенные под нижними боковыми входными отверстиями для материала, радиально установленные по цилиндрической поверхности средней части реакционной камеры горелки, горелочное устройство имеет нижние тангенциальные входные патрубки для воздуха, а горелки форкамеры установлены радиально, установка дополнительно снабжена устройством охлаждения глинозема и нагнетателем для подачи воздуха к реактору, соединенным с циклонным сепаратором глинозема и входным патрубком циклона дополнительного устройства охлаждения, выходной патрубок которого соединен с боковыми радиально установленными в реакционной камере патрубками для воздуха, при этом многоступенчатое устройство охлаждения глинозема выходным патрубком соединено с нижними тангенциальными патрубками для воздуха и входной патрубок циклона первой ступени многоступенчатого устройства соединен с трубопроводом для подачи глинозема из дополнительного устройства охлаждения. Изобретение позволяет повысить качество глинозема и экономичность процесса. 3 н.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к технологии переработки порошкообразных материалов и непосредственно касается способа, реактора и установки для термообработки преимущественно гидроксида алюминия. Область применения изобретения охватывает производство строительных материалов, черную и цветную металлургию и, прежде всего, подготовку металлургического сырья для производства алюминия.

Известен способ получения порошкообразных материалов, включающий тангенциальную подачу сырья, воздуха и топлива в нижнюю часть обжиговой печи, обжиг сырья в восходящем потоке газов, отвод готового продукта и отходящих газов из верхней части обжиговой печи и сепарацию готового продукта без предварительного охлаждения, при этом предварительный нагрев сырья производят в прямотоке фаз теплом отходящих газов, а воздух нагревают теплом охлаждаемого готового продукта (заявка RU 98117484, публ. 20.06.2000).

Известный способ не обеспечивает оптимального режима обжига гидроксида алюминия вследствие локального перегрева материала из-за существенной неоднородности температурного поля в поперечном сечении нижней части обжиговой печи с образованием нежелательной модификации альфа-глинозема и перерасхода топлива на процесс. Кроме того, высокий уровень температур продуктов сгорания и тангенциальный ввод сырья и топлива способствуют разрушению и истиранию поверхностного слоя огнеупорной футеровки в нижней части обжиговой печи, в результате чего происходит загрязнение глинозема частицами материала футеровки. Способ также не обеспечивает оптимальный с точки зрения экономии топлива режим термообработки порошкообразного материала, вследствие недостаточной степени использования тепла готового продукта.

Из предшествующего уровня техники (патент RU 2213697, публ. 10.10.2003 - ближайший аналог) известен также способ термообработки порошкообразного материала, преимущественно гидроксида алюминия, включающий предварительную прямоточную сушку влажного гидроксида алюминия в восходящем потоке отходящих газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих газов и подачу в реакционную камеру, отдельное приготовление смеси продуктов сгорания всего количества топлива, расходуемого на обжиг, и всего количества предварительно нагретого воздуха, ее подачу в нижнюю часть реакционной камеры, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии смесью продуктов сгорания топлива и предварительно нагретого потока воздуха, циклонную сепарацию полученного глинозема, его многоступенчатое прямоточное охлаждение потоком воздуха, подаваемого к реакционной камере, и окончательное охлаждение с получением товарного глинозема.

В этом способе приготовление смеси продуктов сгорания топлива и предварительно нагретого воздуха осуществляют отдельно (например, в форкамере или выносном горелочном устройстве) путем сжигания всего количества топлива, расходуемого на обжиг гидроксида алюминия, в потоке всего количества предварительно нагретого воздуха, используемого для охлаждения глинозема. Затем подготовленную смесь подают в нижнюю часть реакционной камеры и туда же подают для обжига высушенный гидроксид алюминия. Далее в восходящем потоке смеси продуктов сгорания топлива и предварительно нагретого воздуха осуществляют одностадийный обжиг порошкообразного материала и отводят поток газопорошковой смеси из верхней части реакционной камеры. Способ не обеспечивает оптимального режима обжига гидроксида алюминия вследствие перегрева частиц обжигаемого материала из-за высоких температур смеси продуктов сгорания топлива и нагретого воздуха с образованием нежелательной модификации альфа-глинозема и перерасхода топлива на процесс. Подача высокотемпературной (до 1800°С и более) газообразной смеси также приводит к перегреву поверхностного слоя огнеупорной футеровки в нижней части реакционной камеры, снижению его стойкости и загрязнению глинозема частицами разрушаемой футеровки. В известном способе осажденный в циклонном сепараторе глинозем подают в циклонный многоступенчатый охладитель и в нем осуществляют одностадийное прямоточное охлаждение глинозема потоком атмосферного воздуха, который теплом готового продукта нагревается до 900-950°C и направляется на приготовление смеси продуктов сгорания топлива и предварительно нагретого воздуха. Однако, несмотря на нагрев воздуха теплом глинозема до высоких значений температур, конечная температура охлаждаемого материала остается достаточно высокой (200-300°С), что приводит к необходимости окончательного охлаждения глинозема, например, в охладителе водяного типа. Таким образом, способ также не обеспечивает оптимальный с точки зрения экономии топлива режим термообработки порошкообразного гидроксида алюминия, вследствие недостаточной степени охлаждения и использования тепла готового продукта в процессе термообработки порошкообразного гидроксида алюминия.

Из предшествующего уровня техники (патент RU 2213697) известен также реактор для обжига порошкообразного материала, содержащий вертикальную цилиндрическую камеру с коническим днищем, по крайней мере, с одним нижним боковым входным отверстием для порошкообразного сырьевого материала, нижним центральным входным отверстием для газовой фазы и верхним выходным отверстием для газово-суспензионной фазы и горелочное устройство, расположенное в нижней части реакционной камеры, выполненное в виде цилиндрической форкамеры, снабженной несколькими тангенциально расположенными горелками, равномерно распределенными по цилиндрической поверхности, имеющее нижнее центральное входное отверстие для воздуха и верхнее центральное выходное отверстие для смеси продуктов сгорания топлива и воздуха, состыкованное с нижним центральным входным отверстием реакционной камеры, при этом форкамера соосно соединена с нижней частью реакционной камеры.

При таком конструктивном выполнении реактора в процессе его работы реализуется одностадийный обжиг порошкообразного материала, сопровождающийся перегревом гидроксида алюминия, из-за высоких температур смеси продуктов сгорания всего количества топлива, расходуемого на обжиг, и предварительно нагретого воздуха с образованием нежелательной модификации альфа-глинозема и перерасхода топлива на процесс. Кроме того, тангенциальная подача топлива в форкамеру приводит к перегреву огнеупорной футеровки в нижней части реакционной камеры, вследствие развития высокотемпературного горения топлива в объеме воздуха, непосредственно примыкающего к поверхности футеровки, что снижает ее стойкость к истиранию и способствует загрязнению глинозема частицами разрушаемой футеровки.

Из предшествующего уровня техники (патент RU 2213697) известна также установка для термообработки порошкообразного материала, преимущественно гидроксида алюминия, содержащая устройство для предварительной сушки влажного гидроксида алюминия в восходящем потоке отходящих газов, циклонный сепаратор высушенного порошкообразного гидроксида алюминия, устройство для предварительного прямоточного нагревания порошкообразного гидроксида алюминия в потоке отходящих газов, реактор для обжига порошкообразного материала во взвешенном состоянии смесью продуктов сгорания топлива и предварительно нагретого потока воздуха, содержащий вертикальную цилиндрическую реакционную камеру с коническим днищем, по крайней мере, с одним нижним боковым входным отверстием для порошкообразного сырьевого материала, нижним центральным входным отверстием для газовой фазы, верхним выходным отверстием для газово-суспензионной фазы и горелочное устройство, расположенное в нижней части реакционной камеры, выполненное в виде цилиндрической форкамеры, снабженной несколькими тангенциально расположенными горелками, равномерно распределенными по цилиндрической поверхности, имеющее нижнее центральное входное отверстие для воздуха, верхнее центральное выходное отверстие для смеси продуктов сгорания и воздуха, состыкованное с нижним центральным входным отверстием реакционной камеры, при этом форкамера соосно соединена с нижней частью реакционной камеры, нагнетатель для подачи первичного воздуха к горелочному устройству, циклонный сепаратор полученного глинозема, многоступенчатое циклонное устройство для охлаждения глинозема и нагревания воздуха с входным и выходным патрубками, выходной патрубок которого соединен трубопроводом с нижним центральным входным отверстием горелочного устройства для воздуха, а связывающий трубопровод для подачи воздуха на вход циклона первой ступени охладителя соединен с трубопроводом для подачи порошкообразного материала из циклонного сепаратора полученного глинозема, нагнетатель для подачи воздуха к реактору, охладитель товарного глинозема и дымосос для отвода отходящих газов в атмосферу. Установка реализует способ термообработки порошкообразного материала с применением реактора для обжига согласно патенту RU 2213697, описанного выше, поэтому ей присущи все вышеуказанные недостатки.

Задача настоящего изобретения состоит в создании таких способа, реактора и установки для термообработки порошкообразного материала, преимущественно гидроксида алюминия, которые предусматривают повышение качества товарного глинозема и экономичности процесса термообработки в целом за счет уменьшения локального перегрева частиц гидроксида алюминия и поверхностного слоя огнеупорной футеровки, повышения полноты обжига гидроксида алюминия и увеличения степени использования тепла охлаждаемого воздухом глинозема.

Указанный технический результат достигается предлагаемым способом термообработки порошкообразного материала, преимущественно гидроксида алюминия, включающим, как и известный способ, предварительную прямоточную сушку влажного гидроксида алюминия в восходящем потоке отходящих газов, циклонную сепарацию высушенного гидроксида алюминия, его предварительный прямоточный нагрев в потоке отходящих газов и подачу в реакционную камеру, отдельное приготовление смеси продуктов сгорания топлива и предварительно нагретого воздуха, обжиг порошкообразного гидроксида алюминия во взвешенном состоянии в потоке смеси продуктов сгорания топлива и предварительно нагретой кислородсодержащей газовой фазы, циклонную сепарацию полученного глинозема, его многоступенчатое прямоточное охлаждение потоком подаваемого к реакционной камере воздуха с получением товарного глинозема, согласно предлагаемому изобретению обжиг гидроксида алюминия и охлаждение глинозема осуществляют последовательно на начальной и заключительной стадиях, причем обжиг на начальной стадии проводят в потоке отдельно приготавливаемой смеси продуктов сгорания части расходуемого на обжиг топлива и предварительно нагретого воздуха, используемого на заключительной стадии охлаждения глинозема, а обжиг на заключительной стадии осуществляют в потоке приготавливаемой непосредственно в реакционной камере смеси продуктов сгорания оставшейся части расходуемого на обжиг топлива и газопорошковой фазы, предварительно обогащенной дополнительным потоком нагретого воздуха, используемым на начальной стадии охлаждения глинозема.

Осуществление обжига гидроксида алюминия и охлаждения глинозема в две стадии с подачей общего количества топлива и воздуха двумя независимыми потоками на начальную и заключительную стадии обжига позволяет обеспечить плавный режим нагрева частиц гидроксида алюминия путем уменьшения тепловой нагрузки, а значит и температуры теплоносителя (до 1450-1100°С), на начальной стации обжига, исключить локальный перегрев частиц материала и уменьшить образование нежелательной модификации альфа-глинозема до 1-3%. Снижение тепловой нагрузки и температуры газообразного теплоносителя на начальной стадии обжига также позволяет уменьшить локальный перегрев поверхностного слоя огнеупорной футеровки в нижней части реакционной камеры, повысить его стойкость и уменьшить загрязнение глинозема частицами разрушаемой футеровки. Вместе с тем, заявляемое изобретение позволяет интенсифицировать нагрев материала путем увеличения тепловой нагрузки и поддержания оптимальной температуры газообразного теплоносителя (1400-1100°С) на заключительной стадии обжига. Кроме того, способ обеспечивает более полное использование тепла глинозема путем подачи на начальную (высокотемпературную) и заключительную (низкотемпературную) стадии его охлаждения двух независимых потоков атмосферного воздуха, что позволяет интенсифицировать процесс теплообмена как вследствие повышения средней разности температур между охлаждаемым материалом и нагреваемыми потоками воздуха на обеих стадиях, так и вследствие увеличения общего расхода воздуха на охлаждение глинозема. За счет повышения эффективности охлаждения глинозема его конечная температура составляет 90-110°С, что позволяет отказаться от окончательного охлаждения товарного глинозема, например, в охладителе водяного типа. Увеличение теплосодержания и общего количества нагретого атмосферного воздуха, подаваемого для приготовления теплоносителя на начальной и заключительной стадиях обжига гидроксида алюминия, способствует не только экономии топлива, но и ускорению дегидратации частиц материала в реакционной камере и процесса сушки влажного гидроксида алюминия отходящими газами за счет снижения в них содержания водяного пара. Подача низкотемпературного (300-400°С) потока атмосферного воздуха, используемого на заключительной стадии охлаждения глинозема, для предварительного приготовления смеси продуктов сгорания части расходуемого на обжиг топлива и нагретого воздуха способствует снижению ее температуры на начальной стадии обжига, а значит - обеспечению плавного режима нагрева частиц гидроксида алюминия в нижней части реакционной камеры. Высокотемпературный (600-700°С) дополнительный поток атмосферного воздуха, используемый на начальной стадии охлаждения глинозема, предпочтительнее подавать в реакционную камеру на предварительное обогащение кислородом газопорошковой фазы. Это способствует меньшей степени ее охлаждения и стабилизации температурного поля в реакционной камере в процессе приготовления смеси продуктов сгорания оставшейся части расходуемого на обжиг топлива и кислородсодержащей газопорошковой фазы, и обжига гидроксида алюминия на заключительной стадии.

Осуществление обжига гидроксида алюминия и охлаждения глинозема в две стадии с подачей общего количества топлива и воздуха двумя потоками на начальную и заключительную стадии обжига позволяет (в зависимости от свойств исходного материала, производительности установки, параметров аппаратурно-технологической схемы процесса термообработки порошкообразного гидроксида алюминия) реализовать возможность гибкого варьирования значениями температур обжига на начальной и заключительной стадиях. В частности, корректировка значений температур газообразного теплоносителя в процессе обжига обеспечивается изменением отношения расходов потоков топлива, подаваемого на начальную (часть расходуемого на обжиг топлива) и заключительную (оставшаяся часть расходуемого на обжиг топлива) стадии обжига, а при необходимости - изменением расходов соответствующих потоков нагретого атмосферного воздуха. Благодаря этому обеспечиваются полнота обжига и заданное качество товарного глинозема, повышение степени использования тепла охлаждаемого глинозема и экономичности процесса термообработки гидроксида алюминия в целом при различных значениях конструктивных параметров реакционной камеры и охладителей глинозема, а значит, обеспечивается использование предлагаемого способа в установках различных размеров и производительности.

Технических решений, совпадающих с существенными признаками заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Поскольку заявляемое изобретение обеспечивает технический результат, выражающийся в повышении степени использования тепла глинозема, качества товарного глинозема (уменьшение содержания альфа-глинозема и частиц разрушаемой футеровки в готовом продукте), экономичности процесса термообработки в целом и обеспечении возможности использования способа в установках различных размеров и производительности и может быть использовало для осуществления процесса термообработки порошкообразных материалов, преимущественно гидроксида алюминия, то можно сделать вывод, что изобретение соответствует критерию "промышленная применимость".

Поставленная задача решается также предлагаемым реактором для обжига порошкообразного материала, позволяющим реализовать предлагаемый способ, описанный выше, и представляющим неотъемлемую составную часть общего изобретательского замысла. Заявляемый реактор, как и вышеописанный известный, содержит вертикальную цилиндрическую реакционную камеру с коническим днищем, по крайней мере, с одним нижним боковым входным отверстием для порошкообразного сырьевого материала, нижним центральным входным отверстием для газообразного теплоносителя, верхним выходным отверстием для газопорошковой смеси и горелочное устройство, расположенное в нижней части реакционной камеры, выполненное в виде цилиндрической форкамеры, снабженной несколькими горелками, равномерно расположенными по цилиндрической поверхности, имеющее верхнее центральное выходное отверстие для смеси продуктов сгорания топлива и воздуха, состыкованное с нижним центральным входным отверстием реакционной камеры, при атом форкамера соосно соединена с нижней частью реакционной камеры, согласно предлагаемому изобретению реакционная камера содержит, по крайней мере, один боковой радиально установленный входной патрубок для воздуха, расположенный под нижним боковым входным отверстием для порошкообразного материала, несколько радиально установленных горелок, равномерно расположенных по цилиндрической поверхности средней части реакционной камеры, горелочное устройство имеет, по крайней мере, один нижний боковой тангенциально установленный входной патрубок для воздуха, а горелки форкамеры установлены радиально.

Предлагаемый реактор позволяет реализовать двухстадийный обжиг порошкообразного материала и обеспечить плавный режим обжига частиц гидроксида алюминия путем подачи общего количества топлива и воздуха двумя независимыми потоками на приготовление теплоносителя как в горелочное устройство, выполненное в виде форкамеры, так и непосредственно в реакционную камеру. Радиальное расположение в форкамере горелок, например эжекционного типа, совместно с тангенциальным вводом нагретого воздуха в горелочное устройство обеспечивает воспламенение топлива в горелочных тоннелях, эжектирование воздуха горелками из периферийных объемов и завершение горения топлива при температуре 1100-1450°С практически по всему сечению форкамеры, при этом за счет интенсивного перемешивания продуктов сгорания и воздуха формируется равномерное температурное поле в теплоносителе без перегрева огнеупорной футеровки. Применение радиально установленных боковых входных патрубков для нагретого воздуха, расположенных непосредственно под нижними боковыми входными отверстиями для порошкообразного материала, способствует за счет использования энергии воздушного потока равномерному распределению потока частиц, загружаемых в реакционную камеру, по всему сечению потока теплоносителя, поступающего из горелочного устройства. В связи с этим происходит интенсивное перемешивание потоков воздуха и теплоносителя, интенсифицируется теплообмен между нагреваемым материалом и теплоносителем, а также обеспечивается равномерное распределение температур газа и обжигаемых частиц в поперечном сечении реактора на начальной стадии обжига. Радиальное расположение горелок, например эжекционного типа, равномерно размещенных по цилиндрической поверхности средней части реакционной камеры, обеспечивает воспламенение топлива в горелочных тоннелях, эжектирование горелками кислородсодержащей газопорошковой смеси из периферийных объемов и завершение горения топлива во всем объеме поперечного сечения реакционной камеры с формированием равномерного температурного поля. Кроме того, вследствие пониженного содержания кислорода в газопорошковой смеси (примерно 10-14%) горение топлива при температуре 1100-1400°С полностью завершается в объеме реакционной камеры, расположенном выше уровня горелок, что гарантирует на заключительной стадии полноту обжига гидроксида алюминия практически без его перегрева и образования нежелательной модификации альфа-глинозема. В предлагаемом реакторе изменение величины отношения длительностей начальной и заключительной стадий обжига (в зависимости от свойств исходного материала, производительности процесса и параметров аппаратурно-технологической схемы термообработки порошкообразного гидроксида алюминия) обеспечивается изменением расстояния от нижних боковых входных отверстий для порошкообразного материала до уровня расположения горелок в средней части реакционной камеры. Величину удаления горелок, расположенных в средней части реакционной камеры, от нижних боковых входных отверстий для материала предпочтительнее выбирать в пределах 10-25% от общей высоты реакционной камеры.

Технических решений, совпадающих с существенными признаками заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение вышеописанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Поскольку заявляемое изобретение обеспечивает технический результат, выражающийся в повышении качества товарного глинозема (уменьшение содержания альфа-глинозема и частиц разрушаемой футеровки в готовом продукте), экономичности процесса термообработки в целом и обеспечении возможности его использования при различных условиях, и может быть использовано для осуществления процесса термообработки порошкообразных материалов, преимущественно гидроксида алюминия, то можно сделать вывод, что изобретение соответствует критерию "промышленная применимость".

Поставленная задача решается также предлагаемой установкой для термообработки порошкообразного материала, преимущественно гидроксида алюминия, позволяющей реализовать предлагаемый способ, описанный выше, и представляющей неотъемлемую составную часть общего изобретательского замысла. Заявляемая установка, как и вышеописанная известная, содержит устройство для предварительной сушки влажного гидроксида алюминия в восходящем потоке отходящих газов, циклонный сепаратор высушенного гидроксида алюминия, устройство для предварительного прямоточного нагревания порошкообразного гидроксида алюминия в потоке отходящих газов, реактор для обжига порошкообразного материала во взвешенном состоянии в потоке смеси продуктов сгорания топлива и предварительно нагретой кислородсодержащей газовой фазы, снабженный нагнетателем для подачи воздуха в горелки реактора, содержащий вертикальную цилиндрическую реакционную камеру с коническим днищем, по крайней мере, с одним нижним боковым входным отверстием для порошкообразного сырьевого материала, нижним центральным входным отверстием для газообразного теплоносителя, верхним выходным отверстием для газопорошковой смеси и горелочное устройство, расположенное в нижней части реакционной камеры, выполненное в виде цилиндрической форкамеры, снабженной несколькими горелками, равномерно расположенными по цилиндрической поверхности, имеющее верхнее центральное выходное отверстие для смеси продуктов сгорания и воздуха, состыкованное с нижним центральным входным отверстием реакционной камеры, при этом форкамера соосно соединена с нижней частью реакционной камеры, циклонный сепаратор полученного глинозема, многоступенчатое циклонное устройство для охлаждения глинозема и нагревания воздуха с входным и выходным патрубками, снабженное нагнетателем для подачи воздуха к реактору, дымосос для отвода отходящих газов в атмосферу и связывающие трубопроводы, согласно предлагаемому изобретению реакционная камера содержит, по крайней мере, один боковой радиально установленный входной патрубок для воздуха, расположенный под нижним боковым входным отверстием для порошкообразного материала, несколько радиально установленных горелок, равномерно расположенных по цилиндрической поверхности средней части реакционной камеры, горелочное устройство имеет, по крайней мере, один нижний боковой тангенциально установленный входной патрубок для воздуха, а горелки форкамеры установлены радиально, установка также снабжена дополнительным циклонным устройством охлаждения глинозема и нагревания воздуха с входным и выходным патрубками, дополнительным нагнетателем для подачи воздуха к реактору, соединенным связывающим трубопроводом с трубопроводом для подачи глинозема из циклонного сепаратора и входным патрубком циклона дополнительного устройства охлаждения глинозема и нагревания воздуха, выходной патрубок которого соединен трубопроводом с боковым радиально установленным в реакционной камере входным патрубком для воздуха, при этом многоступенчатое циклонное устройство охлаждения глинозема и нагревания воздуха выходным патрубком соединено трубопроводом с нижним боковым тангенциально установленным в горелочном устройстве входным патрубком для воздуха, а связывающий трубопровод входного патрубка циклона первой ступени многоступенчатого циклонного устройства соединен с трубопроводом для подачи глинозема из дополнительного циклонного устройства охлаждения глинозема и нагревания воздуха.

Предлагаемая установка позволяет реализовать обжиг порошкообразного гидроксида алюминия и охлаждение глинозема в две стадии путем подачи на начальную (высокотемпературную) и заключительную (низкотемпературную) стадии охлаждения глинозема независимых потоков воздуха с последующей подачей нагретых потоков воздуха, а также двух потоков топлива, на приготовление смеси продуктов сгорания топлива и предварительно нагретой кислородсодержащей газовой фазы как в горелочном устройстве реактора (на начальную стадию обжига), так и непосредственно в реакционной камере (на заключительную стадию обжига гидроксида алюминия). Радиальное расположение в форкамере горелок, например эжекционного типа, совместно с тангенциальным вводом нагретого воздуха в горелочное устройство обеспечивает воспламенение топлива в горелочных тоннелях, эжектирование воздуха горелками из периферийных объемов и завершение горения топлива при температуре 1100-1450°С практически по всему сечению форкамеры, при атом за счет интенсивного перемешивания продуктов сгорания и воздуха формируется равномерное температурное поле в теплоносителе без перегрева огнеупорной футеровки. Применение радиально установленных боковых входных патрубков для нагретого воздуха, расположенных непосредственно под нижними боковыми входными отверстиями для порошкообразного материала, способствует за счет использования энергии воздушного потока равномерному распределению потока частиц, загружаемых в реакционную камеру, по всему сечению потока смеси продуктов сгорания и воздуха, поступающего из горелочного устройства. В связи с этим происходит интенсивное перемешивание потоков дополнительного воздуха и теплоносителя, интенсифицируется теплообмен между нагреваемым материалом и смеси продуктов сгорания и воздуха, а также обеспечивается равномерное распределение температур газовой фазы и обжигаемых частиц в поперечном сечении реактора на начальной стадии обжига. Радиальное расположение горелок, например эжекционного типа, равномерно размещенных по цилиндрической поверхности средней части реакционной камеры, обеспечивает воспламенение топлива в горелочных тоннелях, эжектирование горелками кислородсодержащей газопорошковой смеси из периферийных объемов и завершение горения топлива во всем объеме поперечного сечения реакционной камеры с формированием равномерного температурного поля. Кроме того, вследствие пониженного содержания кислорода в газопорошковой смеси горение топлива при температуре 1100-1400°С полностью завершается в объеме реакционной камеры, расположенном выше уровня горелок, что гарантирует на заключительной стации полноту обжига гидроксида алюминия практически без его перегрева и образования нежелательной модификации альфа-глинозема. В предлагаемой установке изменение величины отношения длительностей начальной и заключительной стадий обжига глинозема (в зависимости от свойств исходного материала, производительности установки и высоты реактора) обеспечивается изменением расстояния от нижних боковых входных отверстий для порошкообразного материала до уровня расположения горелок в средней части реакционной камеры. Величину удаления горелок, расположенных в средней части реакционной камеры, от нижних боковых входных отверстий для материала предпочтительнее выбирать в пределах 10-25% от общей высоты реакционной камеры. Применение в установке дополнительного циклонного устройства охлаждения глинозема и нагревания воздуха, оснащенного дополнительным дутьевым нагнетателем, соединенным связывающим трубопроводом с трубопроводом для подачи глинозема из циклонного сепаратора и входным патрубком циклона дополнительного устройства охлаждения глинозема и нагревания воздуха, выходной патрубок которого соединен трубопроводом с боковым радиально установленным в реакционной камере входным патрубком для воздуха, обеспечивает на начальной (высокотемпературной) стадии эффективное охлаждение глинозема примерно от 950 до 600-650°С атмосферным воздухом и нагрев воздуха до 600-700°С, подача которого в боковые входные патрубки, расположенные непосредственно под нижними боковыми входными отверстиями для порошкообразного материала способствует подогреву частиц материала, их равномерному распределению и нагреву в потоке смеси продуктов сгорания и воздуха, поступающего из горелочного устройства, а также обогащению восходящей газопорошковой смеси кислородом перед сжиганием в ней топлива на заключительной стадии обжига глинозема. Предварительное охлаждение глинозема на начальной стадии позволяет на заключительной (низкотемпературной) стадии его охлаждения в многоступенчатом циклонном устройстве, в котором связывающий трубопровод входного патрубка циклона первой ступени многоступенчатого циклонного устройства соединен с трубопроводом для подачи глинозема из дополнительного циклонного устройства охлаждения глинозема и нагревания воздуха, а выходной патрубок соединен трубопроводом с нижним боковым тангенциально установленным в горелочном устройстве входным патрубком для воздуха, обеспечить охлаждение глинозема до температуры, равной 90-110°С, и нагрев атмосферного воздуха до 300-400°С. Подача низкотемпературного (300-400°С) потока атмосферного воздуха, используемого на заключительной стадии охлаждения глинозема, на отдельное приготовление в форкамере реактора смеси продуктов сгорания части расходуемого на обжиг топлива и предварительно нагретого воздуха способствует снижению температуры смеси, подаваемой на начальную стадию обжига, а значит - обеспечению плавного режима нагрева частиц гидроксида алюминия в нижней части реакционной камеры. Последовательное охлаждение глинозема в дополнительном и многоступенчатом циклонных устройствах независимыми потоками атмосферного воздуха позволяет интенсифицировать процесс теплообмена как за счет повышения средней разности температур между охлаждаемым материалом и нагреваемыми потоками воздуха на обеих стадиях, так и за счет увеличения общего расхода воздуха на охлаждение глинозема, что позволяет отказаться от окончательного охлаждения товарного глинозема в охладителе водяного типа. Кроме того, увеличение теплосодержания и общего количества нагретого атмосферного воздуха, подаваемого для приготовления теплоносителя на начальной и заключительной стадиях обжига гидроксида алюминия, способствует экономии топлива, ускорению дегидратации частиц материала в реакционной камере и процесса сушки влажного материала отходящими газами за счет снижения содержания водяного пара в потоке газообразного теплоносителя.

Таким образом, при использовании совокупности существенных признаков предлагаемая установка позволяет осуществить обжиг гидроксида алюминия и охлаждение глинозема в две стадии и обеспечивает повышение полноты обжига и качества готового продукта, степени использования тепла охлаждаемого глинозема и экономичности процесса термообработки гидроксида алюминия в целом.

Технических решений, совпадающих с существенными признаками заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение вышеописанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Поскольку заявляемая установка обеспечивает технический результат, выражающийся в повышении степени использования тепла глинозема, качества товарного глинозема (уменьшение содержания альфа-глинозема и частиц разрушаемой футеровки в готовой продукте), экономичности процесса термообработки в целом и обеспечении возможности его использования при различных условиях, и может быть использована для осуществления процесса термообработки порошкообразных материалов преимущественно гидроксида алюминия, то можно сделать вывод, что изобретение соответствует критерию "промышленная применимость".

Подтверждение возможности применения изобретения изложены в нижеследующем подробной описании примеров его осуществления со ссылками на схематические чертежи, на которых представлены:

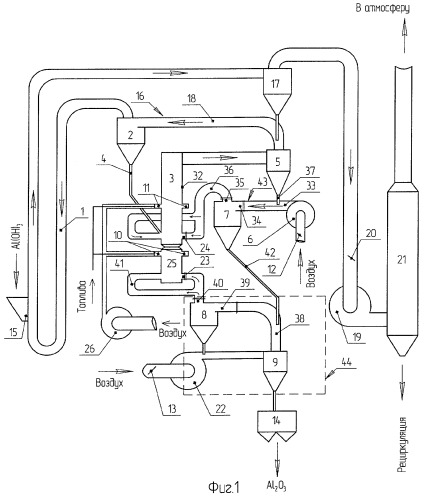

Фиг.1 - упрощенная технологическая схема установки согласно изобретению;

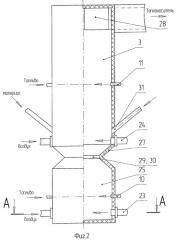

Фиг.2 - конструкция реактора согласно изобретению, общий вид с частичным разрезом;

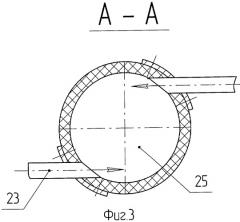

Фиг.3 - поперечное сечение А-А (фиг.2).

На фиг.1, 2 приведена аппаратурно-технологическая схема, реализующая процесс термообработки порошкообразного гидроксида алюминия согласно изобретению и включающая сушильное устройство 1 (например, U-образный газоход), загрузочное устройство 15 (например, шнековый питатель) влажного гидроксида алюминия, циклонный сепаратор 17 высушенного гидроксида алюминия, циклонный сепаратор 2 подогретого гидроксида алюминия, циклонный сепаратор 5 глинозема, связывающие трубопроводы 18, 33, 36, 38 и 41, устройство 16 прямоточного нагревания высушенного гидроксида алюминия, состоящее из трубопровода 18 и циклонного сепаратора 2, реактор 32 для обжига порошкообразного материала, содержащий вертикальную цилиндрическую реакционную камеру 3 с коническим днищем 27, боковыми нижними входными отверстиями 31 для порошкообразного материала, нижним центральным входным отверстием 29 для газообразного теплоносителя, боковыми радиально установленными входными патрубками 24 для воздуха, расположенными под входными отверстиями 31, несколькими радиально установленными эжекционными горелками 11, равномерно расположенными по цилиндрической поверхности средней части реакционной камеры, верхним выходным отверстием 28 для газопорошковой смеси и горелочное устройство 25, расположенное в нижней части реакционной камеры 3, выполне