Способ конверсии углеводородной загрузки

Иллюстрации

Показать всеСущность: подвергают конверсии углеводородную загрузку, содержащую основную относительно тяжелую загрузку с температурой кипения приблизительно более 350°С, и вторичную относительно легкую загрузку с температурой кипения приблизительно менее 320°С. Основную загрузку, составляющую, по крайней мере, 50 мас.% углеводородной загрузки, подвергают крекингу в реакторе с псевдоожиженным слоем в присутствии катализатора крекинга. Вторичную загрузку с псевдоожиженным слоем подвергают крекингу с тем же катализатором крекинга, отдельно или в смеси с основной загрузкой, при этом указанная вторичная загрузка содержит олигомеры, по крайней мере, с 8 атомами углерода легких олефинов с 4 и/или 5 атомами углерода. Продукты крекинга фракционируют с получением бензина и пропилена. Технический результат: повышение выхода пропилена. 19 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Объектом настоящего изобретения является способ конверсии углеводородной загрузки, содержащей в основном тяжелую дистилляционную фракцию, в частности дистилляционную фракцию вакуумного дистиллята, с целью совместного получения лигроина и пропилена.

За последние несколько лет спрос на пропилен ежегодно увеличивался значительно быстрее, чем спрос на этилен. По этой причине необходимо увеличивать получение пропилена. В настоящее время основным источником получения пропилена является крекинг с водяным паром нафты с выходами приблизительно от 13 до 17% в зависимости от жесткости условий. Другая основная загрузка для проведения крекинга с водяным паром, этан, обеспечивает очень небольшое количество пропилена. Тем не менее, необходимо отметить, что возможности регулирования процесса крекинга с водяным паром с целью максимизации выхода пропилена являются относительно ограниченными.

Другим важным источником получения пропилена является каталитический крекинг (обычно известный под аббревиатурой ККЖ, сокращенное от "Fluid Catalytic Cracking" в английской терминологии, что обозначает каталитический крекинг в жидком слое).

Указанным способом, который осуществляют в каталитическом псевдоожиженном слое, получают в основном лигроин из загрузки типа вакуумного дистиллята, но также обычно получают от 3 до 4% пропилена.

Реактор каталитического крекинга (ККЖ) обычно работает с восходящим потоком и содержит главным образом riser (по английской терминологии термин "riser" означает вертикальный трубчатый подъемник катализатора с восходящей циркуляцией загрузки совместно с катализатором, в котором протекает химическая реакция).

Иногда реактор может также работать с нисходящим потоком и содержать dropper (по английской терминологии термин "dropper" означает вертикальный трубчатый реактор с нисходящей циркуляцией загрузки совместно с катализатором). Можно использовать не только трубчатый реактор с нанесенным слоем, но и реактор с псевдоожиженным слоем.

Существует способ осуществления каталитического крекинга, ориентированный на получение олефинов и, в частности, пропилена. Указанный способ основан либо на жестких рабочих условиях, в частности на высокой температуре при крекинге, либо на использовании относительно жестких условий в сочетании с применением специальных добавок к катализатору крекинга. Указанные каталитические добавки (например, на основе цеолита типа ZSM-5), которые могут быть включены в исходный катализатор или введены в виде дополнительного катализатора, обладают избирательностью формы и имеют тенденцию одновременно превращать мало разветвленные менее реакционноспособные молекулы и ограничивать реакции переноса водорода, которые приводят, в частности, к образованию менее реакционноспособных парафинов. Ограничение образования парафинов способствует продолжению крекинга, в том числе молекул среднего размера.

Все указанные условия, термические и/или каталитические, приводят к значительному крекингу соединений, кипящих в интервале температур, используемых для дистилляции лигроина, который можно также рециркулировать, при этом указанный крекинг дает более высокие количества пропилена.

Указанное известное направление каталитического крекинга на получение пропилена меняет структуру выходов с падением выхода лигроина, который может, например, снизиться приблизительно с 50% до приблизительно 25% в пользу дистилляционных фракций С3-С4 (при этом символ Cn означает дистилляционную фракцию углеводородов, имеющую n атомов углерода), содержание которых может увеличиться с 15% до практически 40%. Указанное уменьшение количества образующегося лигроина обычно нежелательно, так как на рынке спрос на лигроин остается высоким. Указанная известная ориентация обычного каталитического крекинга на нефтехимический крекинг не является полностью удовлетворительным решением проблемы развития рынка, который характеризуется одновременно увеличением спроса на пропилен и сохраняющимся спросом на лигроин.

Задачей способа по настоящему изобретению является совместное получение лигроина и пропилена с применением в основном обычной тяжелой загрузки, но с улучшенными выходами пропилена по сравнению с обычным ККЖ без уменьшения или с менее значительным выходом лигроина.

Область техники:

Областью техники, сходной со способом по настоящему изобретению, является каталитический крекинг (ККЖ) загрузок типа вакуумного дистиллята в более жестких условиях, с целью увеличения выхода пропилена, при этом указанные жесткие условия, как уже отмечалось, создаются за счет жестких термических условий и/или обычно путем введения определенных каталитических добавок к основному катализатору, например цеолита ZSM-5.

Помимо каталитического крекинга тяжелых загрузок другие патенты являются технологической частью настоящего изобретения:

В патенте США 6049017 описывается способ получения пропилена и этилена из углеводородной дистилляционной фракции, содержащей олефины С4, и с более высоким количеством атомов углерода путем использования катализатора с небольшим диаметром пор (обычно порядка 5 ангстрем). Примеры, приведенные в указанном патенте, показывают, что с катализатором, содержащим 40 мас.% цеолита SAPO-34, конверсия бутенов в этилен и пропилен не превышает изначально 55% и со временем уменьшается до значения, в лучшем случае, 45% по прошествии 4,5 час. В европейской заявке ЕР-А-1061116 описывается способ конверсии олефиновых дистилляционных фракций С4+ соединений, содержащих в основном пропилен, путем добавления к загрузке определенного количества этилена и водорода над катализатором типа силикалита. В международной заявке WO-0104237 описывается способ конверсии углеводородных дистилляционных фракций от С4 до С7, при этом указанные дистилляционные фракции могут быть олефиновыми и парафиновыми, с помощью катализатора, содержащего цеолит типа ZSM-5 или ZSM-11, и фосфора. Рабочие условия каталитического крекинга используют более высокие температуры реакции, чем температуры обычного каталитического крекинга, составляющие от 510 до 704°С, что указано в заявке. Приведенные выходы пропилена + этилена находятся в интервале от 20 до 30 по отношению к массе загрузки.

Настоящее изобретение представляет интерес тем, что не меняет процесс каталитического крекинга, сохраняя практически во всех случаях выход лигроина, который остается на уровне порядка от 35 до 55%, часто от 40 до 50 мас.%, значительно увеличивая выход пропилена, который может составлять в интервале от 4% до 20 мас.%, часто от 5 до 15 и предпочтительно от 7 до 12 мас.% по отношению к полной исходной загрузке (подвергнутой крекингу).

С этой целью в настоящем изобретении описывается способ конверсии углеводородной загрузки, при этом указанная загрузка содержит, по меньшей мере, одну основную относительно тяжелую загрузку, т.е. включающую углеводороды с температурой кипения более 350°С, и, по меньшей мере, одну вторичную относительно легкую загрузку, углеводороды которой имеют температуру кипения приблизительно менее 320°С, где:

- основную загрузку, составляющую, по меньшей мере, 50 мас.% углеводородной загрузки, подвергают крекингу в, по меньшей мере, одном реакторе с псевдоожиженным слоем в присутствии катализатора крекинга,

- вторичную загрузку с псевдоожиженным слоем подвергают крекингу с тем же катализатором крекинга, отдельно или в смеси с основной загрузкой, при этом указанная вторичная загрузка содержит олефины, по меньшей мере, с 8 атомами углерода, которые получают олигомеризацией легких олефинов с 4 и/или 5 атомами углерода,

- потоки продуктов после крекинга основной загрузки и вторичной загрузки фракционируют в совпадающей зоне фракционирования и регенерируют катализатор, используемый для крекинга основной загрузки, и катализатор, используемый для крекинга вторичной загрузки в общей зоне регенерирования.

Относительно легкая вторичная загрузка помимо олигомеров олефинов С4 и/или С5 может также содержать другие легкие фракции с температурой кипения менее 320°С, такие как рециркулированный лигроин (лигроин ККЖ), и/или другой олефиновый лигроин (т.е. содержащий олефины), например лигроин, при уменьшении вязкости или коксовании или лигроин синтеза, полученный по методу Фишера-Тропша. Указанная фракция может также содержать олигомеры, образованные из других соединений, таких как олефины С4 и/или С5, например олефины, образованные из других олефинов группы олефинов С2 и от С6 до С10 и даже больше, или олигомеры, образованные совместной олигомеризацией олефинов.

Вторичная загрузка может также содержать легкие соединения (такие как парафины и/или легкие олефины от С2 до С10) и/или ароматические соединения (например, от С6 до С10), которые могут возможно присутствовать в потоке олигомеризации легких олефинов. Она может также содержать другие соединения или фракции, например легкую фракцию дизельного топлива после рециркуляции.

Углеводородная загрузка (совокупная загрузка, подаваемая на стадию каталитического крекинга) помимо основной загрузки и вторичной загрузки не обязательно может содержать другие соединения, такие как более тяжелые олигомеры с температурой кипения более 320°С, или фракции дизельного топлива после прямой дистилляции, или продукты рециркуляции каталитического крекинга, или продукты других установок конверсии, например, фракции с температурой кипения от 320 до 350°С.

Олефины С4/С5 и обычно от С2 до С10, которые являются источником олигомеров, могут быть получены разными способами, а именно: каталитическим крекингом в псевдоожиженном слое (ККЖ) помимо лигроина и более тяжелых продуктов получают также углеводородную дистилляционную фракцию С4, которая в основном содержит изобутан, изобутен, н-бутены и бутаны, сопровождаемые небольшими количествами бутадиена-1,3 и ацетиленовых углеводородов, и лигроиновую фракцию дистилляционной фракции углеводородов С5, которая в основном содержит пентаны, метилбутены и н-пентены, сопровождаемые небольшими количествами диолефинов С5 и ацетиленовых углеводородов.

Кроме того, крекингом с водяным паром загрузок, включающих легкие дистилляционные фракции, в основном парафиновые, например нафту, получают этилен и пропилен, необходимые в нефтехимическом производстве. Также крекингом получают определенное количество других более тяжелых продуктов и, в частности, дистилляционную фракцию углеводородов С4/С5 (с 4 и/или 5 атомами углерода), которая в основном содержит в дистилляционной фракции С4 бутадиен-1,3, изобутен, н-бутены и бутаны, а в дистилляцинной фракции С5 - метилбутены, н-пентен, пентан и диолефины С5. Дистилляционной фракцией, которая имеется в значительном количестве, является, кроме того, рафинат 1, т.е. дистилляционная фракция С4 после экстракции бутадиена.

Легкие дистилляционные фракции С4 и С5 крекинга с водяным паром и ККЖ, имеющиеся в избыточном количестве, содержат, таким образом, значительные количества легких олефинов - часто более 30% и иногда приблизительно до 80 мас.% и более - после селективного гидрирования определенных дистилляционных фракций, обогащенных бутадиеном.

Однако указанные дистилляционные фракции не могут быть рециркулированы по методу ККЖ с целью увеличения выхода пропилена, т.к. они являются малореакционноспособными в условиях ККЖ, которые пригодны для загрузки вакуумного дистиллята.

В изобретении заявляется способ, позволяющий использовать указанные легкие дистилляционные фракции после их превращения, по крайней мере частично, в олефины с более длинной цепочкой, при этом указанное превращение можно осуществить с помощью способа по настоящему изобретению или независимо от указанного способа. Указанные олефины с более длинной цепочкой (олигомеры), намного более реакционноспособные, являются хорошими предшественниками пропилена и используются в указанном способе по настоящему изобретению в виде добавки к основной загрузке с целью увеличения выхода пропилена без уменьшения выхода лигроина или, в меньшей мере, для получения требуемого пропилена, если используют, тем не менее, жесткие условия крекинга и/или специальную добавку или загрузку катализатора крекинга, как уже было указано.

В соответствии с настоящим изобретением углеводородная загрузка или совокупная загрузка после крекинга: основная загрузка + вторичная загрузка + не обязательно другая дополнительная загрузка, содержит более 50 мас.% углеводородов с температурой кипения выше 350°С остатка после дистилляции в вакууме или, возможно, при атмосферном давлении. Часто углеводородная загрузка содержит более 60 мас.% углеводородов, кипящих при температуре более 350°С, или наиболее часто 70%, например, от 70 до 95 мас.%.

Вторичная загрузка обычно содержит, по меньшей мере, 1 мас.%, обычно, по меньшей мере, 2 мас.%, в частности от 2 до 40 мас.% по отношению к углеводородной загрузке (совокупная загрузка, которая поступает на каталитический крекинг) олефинов, по меньшей мере, с 8 атомами углерода, полученных олигомеризацией легких олефинов с 4 и/или 5 атомами углерода, часто от 3 до 35 и наиболее часто от 4 до 30 мас.%, в частности от 6 до 25 мас.%.

Загрузка может также содержать другие олигомеры, образованные в основном из группы, состоящей из олефинов от С2 до С10. Таким образом, вторичная загрузка обычно содержит от 2 до 45 мас.%, часто от 3 до 38 и наиболее часто от 4 до 33 мас.%, в частности, от 6 до 28 мас.% по отношению к углеводородной загрузке (совокупная загрузка, которая поступает на каталитический крекинг) олефинов, по меньшей мере, с 6 атомами углерода, полученных олигомеризацией легких олефинов из группы, состоящей из олефинов от С2 до С10. Олигомеры С6, образованные, в частности, путем добавления бутена совместно с этиленом, или более тяжелые олигомеры, образованные, по меньшей мере частично, из олефинов С6 и более (С6+), на самом деле являются хорошими предшественниками пропилена, которые предпочтительно подавать также при каталитическом крекинге.

В соответствии с настоящим изобретением используют один и тот же катализатор крекинга для основной загрузки и вторичной загрузки, при этом указанные две загрузки либо после поступления в реактор подвергают крекингу совместно в одной и той же части или в раздельных частях реактора, либо их подвергают крекингу раздельно.

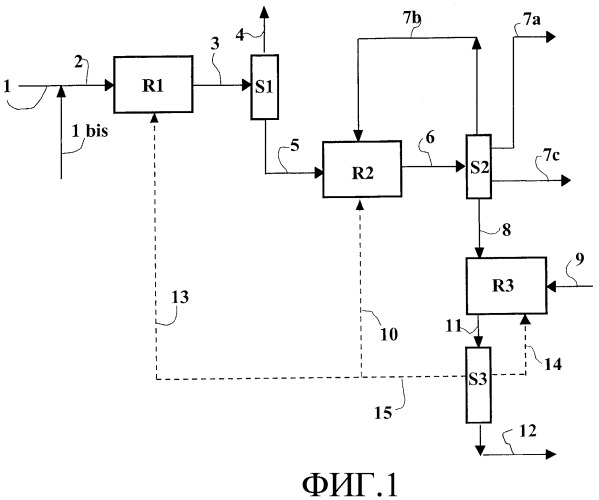

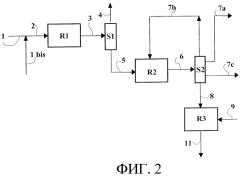

В первом случае две загрузки: относительно тяжелая основная загрузка и относительно легкая вторичная загрузка, могут быть подвергнуты крекингу в смеси в одной и той же установке крекинга ККЖ, обычно в одном и том же почти вертикальном трубчатом подъемнике. Их можно вводить в виде смеси, обычно на один уровень подъемника, или раздельно, например, на два различных уровня. В частности, можно подавать вторичную загрузку, содержащую в основном олефины С8, полученные олигомеризацией, на нижнюю часть подъемника, и вводить относительно тяжелую основную загрузку на более высокий уровень. Это позволяет подвергнуть крекингу вторичную загрузку при более жестких условиях, чем основную загрузку, в частности, при температуре выхода крекинга (сразу после смешивания с катализатором), например приблизительно от 10 до 200°С более высокой, чем температура выхода крекинга основной загрузки.

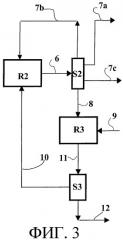

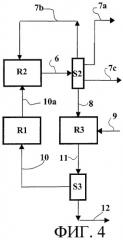

Во втором случае основную и вторичную загрузки подвергают крекингу раздельно: относительно тяжелую основную загрузку подвергают крекингу в первом практически вертикальном трубчатом подъемнике, а относительно легкую вторичную загрузку подвергают крекингу отдельно во втором практически вертикальном трубчатом подъемнике.

Катализатор, регенерированный в совместной зоне регенерации, после регенерирования делят на две части, которые подают параллельно в два раздельных трубчатых подъемника. Таким образом, используют один и тот же катализатор, т.е. такого же типа, даже если в каждый реактор подают поток соответствующего катализатора. Потоки используемого катализатора, выходящие из двух реакторов, кроме того, отделены от потоков продуктов после крекинга и регенерированы в смеси, что означает, что указанные два потока катализатора лишь временно различаются.

В указанном втором случае температура крекинга (температура на выходе из зоны крекинга) относительно легкой вторичной загрузки предпочтительно может находится в интервале приблизительно от 10 до 120°С, предпочтительно приблизительно от 20 до 80°С и еще более предпочтительно от 20 до 50°С и является более высокой, чем температура крекинга относительно тяжелой основной загрузки. Тем не менее, можно также использовать сходную температуру для двух загрузок.

Если совокупная углеводородная загрузка содержит дополнительную фракцию, кипящую при температуре в интервале от 320-350°С, то указанную дополнительную фракцию можно подвергнуть крекингу с основной загрузкой или со вторичной загрузкой или распределить в смеси с указанными двумя загрузками.

Температура дистилляционной фракции между двумя раздельными подачами загрузки может отличаться от температуры в указанной зоне и составляет 320-350°С: можно, например, при более жестких условиях подвергнуть крекингу дистилляционную фракцию, кипящую при температуре менее 220°С, при этом при температуре приблизительно 220°С выделяют 90% дистиллята, и в менее жестких условиях подвергнуть крекингу более тяжелые фракции, например вакуумный дистиллят, не обязательно с добавлением легкого или тяжелого дизельного топлива рециркуляции.

В соответствии с одним из предпочтительных вариантов осуществления способа по настоящему изобретению способ включает получение олигомеров: подвергают конверсии загрузку, содержащую олефины с 4 и/или 5 атомами углерода путем олигомеризации, по крайней мере, в одну стадию, по крайней мере, в одном реакторе олигомеризации и используют, в качестве вторичной загрузки каталитического крекинга, загрузку, содержащую, по крайней мере, часть, обычно большую часть, олефинов, по крайней мере, с 8 атомами углерода, содержащимися в потоках олигомеризации.

Кроме того, было обнаружено, что предварительная олигомеризация загрузки, содержащей одновременно олефины С4 и, по крайней мере, значительное количество других олефинов из группы, образованной олефинами С2, С5 и С6, в частности, олефинами С5 и/или С6, приводит к более высоким выходам и лучшей селективности по отношению к пропилену.

Загрузка олигомеризации может, в частности, содержать от 0,5 до 15 мас.% этилена и, в частности, от 0,5 до 15 мас.% этилена по отношению к сумме олефинов С4, С5 и С6. Это позволяет использовать небольшие количества этилена, имеющиеся в установке ККЖ.

В частности, олигомеризация (вероятно, с частичной соолигомеризацией) смеси, содержащей олефины С4 и С5, или С4 и С5 и С6, или С4 и С2 и С5, или С4 и С2 и С5 и С6 приводит к более высоким выходам пропилена (после крекинга), с более высокой конверсией и более легкими для осуществления рабочими условиями, чем олигомеризация только дистилляционной фракции С4, при этом олефины С5, в частности, подвергают крекингу без предварительной олигомеризации. Преимущество указанной соолигомеризации значительно, если количество олигомеризованной дистилляционной фракции С5 достаточно.

Среди предпочтительных загрузок способа по изобретению, которые подают на стадию олигомеризации, можно привести загрузки, содержащие, по крайней мере, 50 мас.%, часто, по крайней мере, 70 мас.% и больше, фракций С4 + С5 + С6, и которые содержат олефины, по крайней мере, двух фракций С4, С5 и С6 и, в частности, на одну загрузку:

- содержащую олефиновую дистилляционную фракцию С4 (то есть включающую олефины, возможно, с другими соединениями, например, парафинами), загрузку, содержащую, например, по крайней мере, 10 мас.% олефинов С4, и содержащую также олефины С5 и/или С6, например, по крайней мере, 10 мас.% с массовым отношением:

R1 = олефины С5 + олефины С6/олефины С4, которое составляет более 0,15 и, например, 0,2 < R1 <5, в частности, 0,3 < R1 <3, предпочтительно 0,5 < R1 <2 и еще более предпочтительно 0,7 < R1 < 1,5.

- или содержащую олефиновую дистилляционную фракцию С4, при этом загрузка содержит, например, по крайней мере, 10 мас.% олефинов С4, а также содержит олефины С5, например, по крайней мере, 10 мас.% с массовым отношением:

R2 = олефины С5/олефины С4, которое составляет более 0,15 и, например, 0,2 < R2 <5, в частности, 0,3 < R2 <3, предпочтительно 0,5 <R2 <2 и еще более предпочтительно 0,7 < R2 <1,5.

Указанные загрузки, содержащие олефины С4 и С5, могут также включать олефины С6; они могут также быть в значительной степени свободны от олефинов С6 с массовым отношением, например:

R3 = олефины С4 + олефины С5/олефины С6, которое составляет более 10, при этом олефины С6 возможно направляют, например, на стадию крекинга, в смеси с олигомерами без предварительной олигомеризации.

Указанные загрузки дают хорошие выходы пропилена после олигомеризации и крекинга в соответствии со способом по настоящему изобретению. Считают, что олигомеры олефинов С4 и С5, в частности, фракции со-димеров С9, полученные димеризацией бутена и пентена, дают лучшие выходы пропилена и более высокое соотношение пропилен/этилен, чем при прямом крекинге олефинов С4 и С5, в частности, в связи с тем, что значительная фракция димера С9 может подвергаться крекингу с получением 3 молекул пропилена.

Фракции, полученные каталитическим крекингом (ККЖ), обычно содержат рециркулируемые олефиновые дистилляционные фракции С4 и С5. Тем не менее, возможно в соответствии с настоящим изобретением подавать на стадии олигомеризации добавляемые извне свежие олефиновые фракции, т.е. фракции, не поступающие из потоков со стадии крекинга в псевдоожиженном слое (ККЖ), например, загрузок, поступающих из другого ККЖ и/или нескольких крекингов с водяным паром (при крекинге, например, нафты).

В соответствии со способом по настоящему изобретению реактор олигомеризации и реактор каталитического крекинга с псевдоожиженным слоем являются разными, и в них используются разные рабочие условия, что позволяет подобрать оптимальные условия для каждого типа химических реакций.

Фракционируют предпочтительно потоки продуктов каталитического крекинга, в частности, для получения дистилляционной фракции, обычно легкой фракции, содержащей олефины с 4 и/или 5 атомами углерода и, по крайней мере, часть указанной дистилляционной фракции рециркулируют на стадию олигомеризации.

В соответствии с другим предпочтительным вариантом осуществления способа по настоящему изобретению загрузку олигомеров не получают данным способом (в частности, в качестве промежуточного продукта), но добавляют извне.

Загрузку, направляемую на олигомеризацию, можно подвергнуть, если необходимо, селективному гидрированию, чтобы почти полностью удалить возможно присутствующие диолефиновые и/или ацетиленовые соединения. Исходные дистилляционные фракции С4/С5, полученные из установки для крекинга с водяным паром, содержат такое количество диолефинов, которое требуется при селективном гидрировании. Но в случае исходной дистилляционной фракции С4/С5, полученной по методу ККЖ, обычно предпочтительно осуществить указанное селективное гидрирование, в частности, с целью увеличения продолжительности цикла олигомеризации.

Селективное гидрирование позволяет также увеличить количество олефинов путем превращения диолефинов и ацетиленовых соединений в моноолефины.

Если при ККЖ подают также дистилляционную фракцию бензина, то указанную дистилляционную фракцию можно также подвергнуть селективному гидрированию, общему или раздельному от дистилляционной фракции С4 и/или С5.

Если указанное селективное гидрирование является общим, то можно не обязательно отделять бензин дистилляционной фракции С4 и/или С5 в начале олигомеризации.

Можно направить на ККЖ совокупность олигомеров, полученных олигомеризацией (фракция С8+потоки продуктов олигомеризации).

Также можно не направлять на ККЖ совокупность полученных продуктов и сохранить часть олигомеров, например от 10 до 50 мас.%, для других применений в нефтехимии (например, можно отделить и удалить фракцию, содержащую в основном олефины, имеющие от 10 до 14 атомов углерода, которую используют в качестве основного исходного реагента в реакции алкилирования бензола при получении алкилбензолов или в качестве основы для других химических и нефтехимических применений). Можно также отделить от потоков продуктов олигомеризации или, по крайней мере, стадии олигомеризации, если их несколько, и непосредственно извлечь (т.е. не подвергая ее крекингу) одну или несколько фракций или смесь указанных фракций, кипящих в интервале температур, используемых для дистилляции лигроина, керосина, дизельного топлива или топлива для бытовых нужд, применяемых в качестве исходного сырья для получения указанных продуктов. Можно также, в частности, отделить фракцию, включающую ди-изобутен и/или три-изобутен, например фракцию С8 или С8+, при этом указанную фракцию отделяют и извлекают без подачи на ККЖ с тем, чтобы избежать ее значительного повторного крекинга в изобутен. Отделенную фракцию олигомеров для извлечения можно получить фракционированием потоков продуктов, по крайней мере, стадии олигомеризации, в частности, путем одной или нескольких дистилляций. Можно также просто отобрать и извлечь часть потоков продуктов олигомеризации без дистилляции. Отбор фракции потоков продуктов олигомеризации, включающей олигомеры, или фракции олигомеров с целью ее непосредственного извлечения в соответствии с настоящим изобретением применим для операции проведения отделения или фракционирования потока продуктов олигомеризации или олигомеров.

Выход пропилена по отношению к количеству углеводородов, кипящих при температуре более 350°С, составляет обычно, по крайней мере, 4 мас.%, например, находится в интервале от 4 до 20 мас.%, часто от 5 до 15 мас.% и, например, в интервале от 7 до 12 мас.%. Выход лигроина по отношению к количеству углеводородов, кипящих при температуре более 350°С, составляет обычно от 35 до 55 мас.% и, например, от 40 до 50 мас.%.

В обычном варианте его осуществления способ по настоящему изобретению отличается последовательностью стадий реакций: селективное гидрирование, олигомеризация и каталитический крекинг (ККЖ со смешанной загрузкой или двумя отдельными загрузками), при этом каждую стадию можно оптимизировать с точки зрения рабочих условий и используемого катализатора. Различные установки селективного гидрирования, олигомеризации и каталитического крекинга, применяемые по настоящему изобретению, размещают на одном и том же нефтеперерабатывающем заводе. В качестве альтернативы селективное гидрирование или селективное гидрирование и олигомеризацию можно провести, например, на установке крекинга с водяным паром.

Условия осуществления каталитического крекинга чаще всего не сильно изменены по сравнению с условиями обычного каталитического крекинга, и установка для каталитического крекинга может продолжать работать одновременно с обычной основной загрузкой типа вакуумного дистиллята или атмосферного остатка, а также с дополнительной загрузкой олигомеров, предшественников пропилена.

С помощью установки для каталитического крекинга можно также продолжать получать значительные количества лигроина, при этом увеличение выхода пропилена является в основном следствием крекинга олигомеров, а не вторичного крекинга лигроина.

Тем не менее, можно использовать жесткие условия крекинга (термические или с добавлением добавок к катализатору, например, типа ZSM-5) для максимального получения пропилена.

Можно также дополнительно подать в установку для каталитического крекинга фракции лигроина, содержащие значительное количество фракции олефинов, в частности лигроина с относительно низким октановым числом, например, такой как лигроин после установки для уменьшения вязкости или коксования, или рециркулированного лигроина при ККЖ. Может оказаться более желательным получить высокий выход пропилена по отношению к выходу лигроина. В определенных конъюнктурных условиях спрос на лигроин может быть также низким. Тем не менее, в любом случае наличие загрузки олигомеров позволяет увеличить выход пропилена или позволяет при постоянном получении пропилена уменьшить выход пропилена в меньшей степени, чем в способе, известном из области техники, или сохранить указанный выход.

Далее более подробно описаны особые условия для различных стадий способа по настоящему изобретению в наиболее сложном варианте осуществления изобретения (селективное гидрирование + олигомеризация + ККЖ на одном и том же производстве) с применением основной загрузки вакуумного дистиллята или легкой дистилляционной фракции углеводородов С4 и С5, содержащей бутены, пентены, бутаны, пентаны, а также бутадиен и пентадиен в переменном количестве.

1) Селективное гидрирование (стадия а)):

Легкую дистилляционную фракцию получают обычно из установки для крекинга с водяным паром и/или из потоков продуктов при ККЖ (отделением потоков продуктов стадии каталитического крекинга тяжелой или легкой загрузки). Содержание диенов (диолефинов) и ацетиленов является значительным, когда указанную дистилляционную фракцию получают крекингом с водяным паром; поэтому стадия селективного гидрирования а) диенов и ацетиленов в моноолефины является в этом случае необходимой. Она также предпочтительна в большинстве случаев, так как снижает коксование катализатора олигомеризации на стадии b) и увеличивает продолжительность цикла работы реактора олигомеризации. Тем не менее, если подобная стадия селективного гидрирования не включена в способ осуществления по настоящему изобретению, то такой способ также находится в рамках настоящего изобретения.

Основным объектом указанной первой стадии является превращение диолефинов (или диенов) в моноолефины. Действительно, моноолефины являются источником олигомеров, полученных на стадии 2. Поэтому желательно превращать диолефины в моноолефины. Вторым объектом указанной стадии является удаление следовых количеств ацетиленовых углеводородов, все еще присутствующих в указанных дистилляционных фракциях, которые нежелательны для олигомеризации, при этом указанные соединения также превращают в моноолефины. Остаточное содержание ацетиленов может составлять менее 10 млн.д., или 5 млн.д., или даже менее 1 млн.д. по массе.

Если содержание диолефинов в дистилляционной фракции является значительным, то можно предпочтительно осуществить превращение в двух или трех реакторах одновременно, чтобы лучше контролировать селективность гидрирования. Часто разбавляют обработанную дистилляционную фракцию рециркуляцией некоторого количества потока продуктов после указанного селективного гидрирования.

Остаточное содержание диолефинов + ацетиленов в потоке продуктов селективного гидрирования обычно составляет приблизительно менее 1000 млн.д. по массе, предпочтительно приблизительно менее 100 млн.д. по массе и еще более предпочтительно менее 20 млн.д. по массе.

Количество водорода, необходимое для совокупности осуществляемых на указанной стадии реакций, обычно подбирают в зависимости от состава дистилляционной фракции с тем, чтобы предпочтительно иметь лишь небольшой избыток водорода относительно стехиометрического количества.

Обычно указанную стадию селективного гидрирования осуществляют, применяя катализатор, содержащий, по крайней мере, один металл, выбираемый из группы, включающей никель, палладий и платину, нанесенный на основу, включающую гидроксид алюминия, диоксид кремния или алюмосиликат. Применяют предпочтительно катализатор, который содержит, по крайней мере, палладий или соединение палладия, закрепленное на неорганическом огнеупорном носителе, например, на гидроксиде алюминия или алюмосиликате. Содержание палладия на носителе может составлять обычно от 0,01 до 5 мас.%, предпочтительно от 0,05 до 1 мас.%. Указанные катализаторы могут подвергаться различным способам предварительной обработки, известным специалистам в данной области техники, с тем чтобы улучшить их селективность гидрирования по отношению к моноолефинам.

Рабочая температура селективного гидрирования обычно находится в интервале от 0 до 200°С, давление обычно составляет от 0,1 до 5 МПа, часто от 0,5 до 5 МПа, а максимальная объемная скорость процесса обычно находится в интервале от 0,5 до 20 м3/час на один куб. м катализатора, часто от 0,5 до 5 м3/час на один куб. м катализатора, и молярное отношение Н2/(ацетиленовые соединения + диолефиновые соединения) обычно составляет от 0,5 до 5 и предпочтительно от 1 до 3.

Если для каталитического крекинга также подают дистилляционную фракцию бензина, то указанную дистилляционную фракцию также можно подвергнуть предварительно селективному гидрированию, вместе или отдельно от гидрирования дистилляционной фракции С4 и/или С5. Если указанное селективное гидрирование проводится совместно, то возможно отделить бензин дистилляционной фракции С4 и/или С5 в начале олигомеризации.

Обычно для осуществления селективного гидрирования используют реактор с неподвижным слоем, через который сверху вниз проходит поток загрузки, подвергаемой гидрированию, и водорода (или газа, содержащего значительную молярную фракцию водорода, например, по крайней мере, 50%), или через который сверху вниз проходит поток загрузки, подвергаемой гидрированию, а снизу вверх поступает поток водорода.

Способ по изобретению может также включать одну или несколько возможных стадий очищения загрузки (отличающихся или совпадающих с селективным гидрированием) в начале олигомеризации, которые могут быть использованы или необходимы, по крайней мере, на одной из следующих стадий: олигомеризации и крекинга. Использование указанных необязательных стадий очищения зависит непосредственно от применяемых катализаторов, а также от рабочих условий и станет понятно специалисту после рассмотрения каждого случая отдельно. Авторы также не выходят за рамки изобретения, если в начале олигомеризации осуществляют одну или несколько стадий десульфирования, и/или сушки, и/или деазотирования, и/или обескислороживания, с целью удаления одной или нескольких следующих примесей: серы, воды, азота, кислорода, до значения ниже 100 млн.д., или 10 млн.д., или даже 1 млн.д. по массе с использованием обычных методов.

2) Олигомеризация (стадия b), или b1), b3)):

Целью указанной (или указанных) стадии(ий) является олигомеризация линейных олефинов, и, возможно, разветвленных олефинов С4 и С5, а также других возможно присутствующих олефинов, что не ограничивает настоящее изобретение, например олефинов С2 (этилен) и/или С6 (гексены) или более тяжелых, полученных на предыдущей стадии, с целью получения смеси углеводородов, содержащих моноолефины с числом атомов углерода, преимущественно более или равным восьми. Обычно из загрузки С4 получают олигомеры, число атомов углерода в которых в основном меньше или равно 30 и, как правило, находится в интервале от 8 до 20.

В соответствии с настоящим изобретением далее в данном описании, а также в формуле изобретения, термин олигомеры (и термины олигомеризовать, олигомеризация) используется в широком смысле применительно к высшим олефинам, образованным присоединением n-ого количества одинаковых и/или разных олефинов (термин также применяют для дистилляционной фракции, содержащей соолигомеры).

Олигомеризация отличается от полимеризации добавлением молекул в ограниченном количестве, и значение числа n, определенного ранее, в соответствии с настоящим изобретением, по крайней мере, для самой большой весовой части олигомеров находится в интервале от 2 до 10, включая границы, обычно от 2 до 5 и, в частности, от 2 до 4. Тем не менее, олигомеры могут содержать следовые количества олефинов, степень олигомеризации составляет n > 10. Обычно указанные следовые количества составляют менее 5 мас.% по отношению к общей массе олигомеров.

Олигомеризацию можно осуществить в одну или несколько стадий, в одном или нескольких реакторах и с одним или несколькими катализаторами. Методику, которая зависит от катализатора и рабочих условий, можно применять на любой стадии и/или в любом реакторе.

На стадии олигомеризации можно использовать катализатор, содержащий