Исходные огнеупорные материалы, способ их производства и огнеупоры с их использованием

Иллюстрации

Показать всеИзобретение может быть использовано в производстве огнеупоров. Огнеупоры получены путем формования композиции, которая содержит огнеупорный наполнитель и исходный огнеупорный материал с графитовыми зернами, имеющими средний размер 500 нм или менее, или с графитовыми зернами, полученными путем графитизации углеродной сажи. Графитовые зерна содержат по меньшей мере один элемент, выбранный из группы, состоящей из металлов, бора и кремния. Огнеупоры наряду с огнеупорным наполнителем могут содержать также углеродистые зерна (А), выбранные из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи, и имеющие поглощение DBP (х) 80 мл/100 г или более, углеродистые зерна (В), выбранные из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи, и имеющие поглощение DBP (х) менее 80 мл/100 г. Изобретение позволяет повысить стойкость огнеупоров к термическому удару, коррозионную стойкость и стойкость к окислению. 8 н. и 11 з.п. ф-лы, 2 ил., 6 табл.

Реферат

Область изобретения

Настоящее изобретение относится к исходному огнеупорному материалу, содержащему графитовые зерна, и к способу получения графитовых зерен, которые могут быть использованы в нем. Кроме того, оно относится к композиции исходного огнеупорного материала, содержащей такой материал. В дополнение к этому оно относится к композиции исходного огнеупорного материала, содержащей множество типов конкретных углеродистых зерен, выбранных из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи. В дополнение к этому оно относится к огнеупорам, полученным путем формования композиции исходного огнеупорного материала, в частности к огнеупорам, превосходным по коррозионной стойкости, стойкости к окислению и стойкости к термическому удару и имеющим преимущества в качестве футеровки контейнеров для рафинирования.

Уровень техники

Поскольку углерод имеет то свойство, что он плохо смачивается расплавом, таким как шлак, углеродсодержащие огнеупоры имеют превосходную долговечность. Соответственно в последние годы они широко используются в качестве футеровочных огнеупоров различных контейнеров, предназначенных для расплавленных металлов. Например, когда в качестве огнеупорного наполнителя используется оксид магния, демонстрируется превосходная долговечность в качестве футеровочных огнеупоров контейнеров, предназначенных для расплавленных металлов благодаря указанному свойству, обеспечиваемому углеродом, и коррозионной стойкости по отношению к расплаву, обеспечиваемой оксидом магния.

Однако по мере того как возрастает использование углеродсодержащих огнеупоров, вымывание углерода из огнеупоров в расплавленную сталь, которое представляет собой так называемый захват углерода, начинает доставлять проблемы. В частности, в последние годы требуется все более высококачественная сталь, и огнеупоры, имеющие более низкое содержание углерода, пользуются большим спросом. Между тем, с точки зрения уменьшения диссипации (т.е. рассеяния) тепла из контейнеров или защиты окружающей среды, например сбережения энергии, требуется использование огнеупоров, имеющих низкую теплопроводность. И с этой точки зрения также имеется спрос на огнеупоры, имеющие низкое содержание углерода.

В качестве углеродистых исходных материалов, используемых в углеродсодержащих огнеупорах, используются чешуйчатый графит, пек, кокс, мезоуглерод и подобные материалы. Для получения огнеупоров, имеющих низкое содержание углерода, только понижение используемого количества этих углеродистых исходных материалов вызывает проблему понижения стойкости к термическому удару. Для решения этой проблемы в официальной публикации JP-A-5-301772 предложены огнеупоры, в которых вспененный (расширенный) графит используется в качестве углеродистого исходного материала. Его примеры описывают кирпич на основе оксида магния и углерода, полученный путем перемешивания композиции исходного огнеупорного материала, содержащей 95 массовых частей спеченного оксида магния, 5 массовых частей вспененного графита и 3 массовые части фенольной смолы, прессования композиции в пресс-форме, а затем термической обработки формованного продукта при 300°С в течение 10 часов. Описывается, что термостойкость (устойчивость к растрескиванию) улучшается по сравнению с использованием такого же количества чешуйчатого графита.

Официальная публикация JP-A-11-322405 описывает углеродсодержащие огнеупоры, имеющие низкое содержание углерода, отличающиеся тем, что в смеси исходных материалов, содержащей исходный огнеупорный материал и исходный углеродистый материал, содержащий углерод, фиксированное содержание углерода в углеродистом исходном материале составляет от 0,2 до 5 мас.% на 100 мас.% горячего остатка смеси исходных материалов, и углеродная сажа используется по меньшей мере в части углеродистого исходного материала (пункт 5 формулы изобретения). В данной официальной публикации объясняется, что, поскольку углеродная сажа имеет малый размер зерен в приблизительно 0,1 мкм, ее диспергируемость в текстуре огнеупора является очень высокой, поверхности зерен наполнителя могут быть покрыты мелкодисперсными зернами углерода, и контакт зерен наполнителя может быть блокирован даже при высокой температуре в течение длительного периода времени с целью ингибирования избыточного спекания. Примеры описывают огнеупоры, сформированные путем формования смеси исходных материалов, полученной путем смешивания огнеупорного наполнителя, содержащего 50 массовых частей оксида магния и 50 массовых частей оксида алюминия, с 2,5 массовыми частями фенольной смолы, 1 массовой частью пека и 1 массовой частью углеродной сажи (термической) и спекания формованного продукта при температуре от 120 до 400°C, указывая на то, что огнеупоры являются превосходными по термостойкости (устойчивости к растрескиванию) и по стойкости к окислительному повреждению.

Официальная публикация JP-A-2000-86334 описывает кирпич для клинового выпускного устройства, полученный путем добавления от 0,1 до 10 мас.% (по отношению к процентному содержанию других компонентов) углеродной сажи, имеющей удельную площадь поверхности 24 м2/г или менее, к смеси, содержащей огнеупорный наполнитель и металл, дополнительного добавления органического связующего, перемешивания смеси, формования полученной смеси, а затем термической обработки формованного продукта при температуре от 150 до 1000°C. Указывается, что включение в состав конкретной углеродной сажи (термического класса или класса термической сажи) сферической формы, имеющей большой размер зерен, от 80 до 500 нм, обеспечивает хорошие свойства в отношении уплотнения и плотную текстуру кирпича при уменьшении пористости, и сама по себе используемая углеродная сажа также является превосходной по стойкости к окислению, и по этой причине получаются огнеупоры, превосходные по стойкости к окислению. Примеры описывают огнеупоры, полученные путем формования смеси, содержащей 97 массовых частей оксида алюминия, 3 массовых частей алюминия, 3 массовых частей фенольной смолы, 3 массовых частей силиконового полимера и 3 массовых частей углеродной сажи, и нагревания формованного продукта при температуре 500°C или менее, указывая на то, что огнеупоры являются превосходными по стойкости к окислению.

Официальная публикация JP-A-7-17773 описывает монолитные огнеупоры, в которых от 0,1 до 3 мас.% сферической углеродной сажи, имеющей большой размер зерен от 0,02 до 0,50 мкм и несовершенной по своей структуре, добавляют к огнеупорному наполнителю. В дополнение к этому официальная публикация JP-A-10-36177 описывает массу для заделывания летки доменной печи, содержащую от 2 до 15 мас.% углеродной сажи, имеющей поглощение дибутилфталата (DBP) в 100 мл/100 г или менее, и фиксированные количества углеродистого исходного материала, карбида кремния, нитрида кремния, исходного огнеупорного материала и углеродсодержащего связующего. В дополнение к этому официальная публикация JP-A-2000-192120 описывает массу для заделывания летки, содержащую огнеупорный наполнитель, углеродную сажу, имеющую поглощение DBP от 15 до 80 мл/100 г, пек и связующее.

С другой стороны, официальная публикация JP-A-2000-273351 описывает способ производства графитизированной углеродной сажи, который включает в себя термическую обработку смеси, содержащей углеродную сажу и способствующее графитизации вещество, при температуре от 2000 до 2500°C. Температура приблизительно 2800°C, обычно требующаяся для графитизации углеродной сажи, может быть понижена до температуры от 2000 до 2500°C путем нагрева вместе со способствующим графитизации веществом, изготовленным из элемента, такого как бор, кремний, алюминий или железо, или его соединения.

Однако, как описывается в JP-A-5-301772, использование вспененного графита в качестве углеродистого исходного материала может обеспечить хорошую стойкость к термическому удару даже у огнеупоров с низким содержанием углерода, в которых используемое количества углерода составляет приблизительно 5 мас.%, по сравнению с использованием чешуйчатого графита в том же количестве. Тем не менее, вспененный графит представляет собой очень объемный исходный материал. Соответственно даже когда его используемое количество составляет только приблизительно 5 мас.%, свойства огнеупоров по отношению к уплотнению ухудшаются и коррозионная стойкость к расплаву является плохой. Более того, связанные с окислением потери углеродистого исходного материала во время использования огнеупоров также представляет собой серьезную проблему.

Официальные публикации JP-A-11-322405, JP-A-2000-86334, JP-A-7-17773, JP-A-10-36177 и JP-A-2000-192120 все вместе описывают примеры использования углеродной сажи в качестве углеродистого исходного материала. Хотя использование углеродной сажи рассматривалось с целью повышения термостойкости, коррозионная стойкость и стойкость к окислению по-прежнему являлись недостаточными. Кроме того, используемая углеродная сажа включает в себя углеродную сажу, имеющую удельную площадь поверхности менее 24 м2/г, сферическую углеродную сажу, имеющую большой размер зерен и являющуюся несовершенной по своей структуре, и углеродную сажу, имеющую поглощение DBP менее 100 мл/100 г или от 15 до 80 мл/100 г. Таким образом, углеродная сажа, имеющая большой размер зерен при малом поглощении DBP (дибутилфталата), считается в целом предпочтительной. Использование такой углеродной сажи, однако, все еще является недостаточным для улучшения стойкости к термическому удару.

Кроме того, для формирования плотной текстуры или улучшения стойкости к окислению использовался в основном способ, в котором применяется один порошок простого вещества в виде алюминия, кремния, магния или чего-либо подобного, или порошок соединения за исключением оксида, такое как карбид бора или карбид кремния. Однако в этом способе для получения достаточных эффектов эти добавки должны быть использованы в больших количествах, которые впоследствии во многих случаях отрицательно влияют на другие характеристики. По этой причине не существует другого выбора, кроме достижения компромисса на некотором уровне.

Официальная публикация JP-A-2000-273351 описывает способ, в котором углеродная сажа и способствующее графитизации вещество, такое как бор, подвергаются термической обработке для графитизации. Однако все это используется в качестве носителя для катализатора топливного элемента с использованием фосфорной кислоты (как электролита), и ничего не пишется или не предполагается, что такая графитизированная углеродная сажа является пригодной для исходного материала в огнеупорах.

Настоящее изобретение было создано для решения упомянутых выше проблем. Целью настоящего изобретения является создание огнеупоров, превосходных по коррозионной стойкости, стойкости к окислению и стойкости к термическому удару, в частности углеродсодержащих огнеупоров, имеющих низкое содержание углерода. Такие углеродсодержащие огнеупоры, имеющие низкое содержание углерода, являются пригодными для использования, поскольку захват углерода в расплавленную сталь уменьшается, а диссипация (рассеяние) тепла из контейнеров понижается. Другой целью настоящего изобретения является создание исходного огнеупорного материала и композиции исходного огнеупорного материала для получения таких огнеупоров. Еще одной целью настоящего изобретения является создание способа получения графитовых зерен, которые могут использоваться в таких огнеупорах. Дополнительной целью настоящего изобретения является создание способа получения композиции исходного огнеупорного материала.

Раскрытие изобретения

Огнеупоры содержат зерна, имеющие большой разброс размеров зерен, находящийся в пределах от крупных зерен, имеющих размер приблизительно 5 мм, до мелких зерен, имеющих размер менее 1 мкм, и агрегаты мелкодисперсных зерен, которые заполняют пространства между относительно большими зернами, причем агрегаты называются матрицей, которая сильно влияет на долговечность. В матричной части матрицы присутствует большое количество пор или пустот, и они влияют на прочность огнеупоров, на проницаемость для расплава, такого как шлак, на релаксацию термического удара и тому подобное.

Обычно считается, что размер зерен матрицы в огнеупорах должен быть менее 44 мкм. Между тем, авторы настоящего изобретения сконцентрировались на том факте, что поведение сверхмелкодисперсных зерен, имеющих размер менее 10 мкм и даже менее 1 мкм, а именно размер порядка нанометров, имеет большое значение. В углеродсодержащих огнеупорах углеродистый исходный материал в большинстве случаев используется в матричной части. Были проведены исследования по управлению свойствами огнеупоров в целом путем управления углеродистым исходным материалом в нанометровом диапазоне.

Авторы осуществили исследования, концентрируясь на управлении структурой пор, при регулировании углеродистого исходного материала в нанометровом диапазоне. Уменьшение количества пор приводит к улучшению коррозионной стойкости, а управление формой (удельной площадью поверхности) пор или их мелкодисперсным разделением может вносить вклад в обеспечение соответствующего динамического модуля упругости или в повышение стойкости к термическому удару. Таким образом, авторы намеревались улучшить путем управления структурой пор стойкость к термическому удару, а также коррозионную стойкость и стойкость к окислению.

В качестве углеродистого исходного материала, который имеет мелкодисперсные зерна в нанометровом диапазоне (с размерами порядка нанометров), известна углеродная сажа, называемая также техническим углеродом. Структура пор может регулироваться в некоторой степени путем управления размером зерен. Несмотря на это, когда углеродная сажа используется в качестве материала матрицы, коррозионная стойкость и стойкость к окислению во многих случаях необязательно являются достаточными. Как следствие были выполнены тщательные исследования относительно способа улучшения коррозионной стойкости и стойкости к окислению самой углеродной сажи без изменения размера зерен.

Таким образом, первый аспект настоящего изобретения представляет собой огнеупорный исходный материал, содержащий графитовые зерна, имеющие средний размер зерен 500 нм или менее. Поскольку графит имеет по сравнению с углеродной сажей кристаллическую структуру, он представляет собой материал, который имеет высокую температуру инициирования окисления, является превосходным по стойкости к окислению, а также по коррозионной стойкости, и имеет высокую теплопроводность. Использование мелкодисперсных графитовых зерен с размерами порядка нанометров помогает разделить (заполнить) поры с тем, чтобы контролировать структуру пор, и дополнительно улучшить коррозионную стойкость и стойкость к окислению зерен самих по себе, в результате чего получаются огнеупоры, превосходные по стойкости к термическому удару, коррозионной стойкости и стойкости к окислению.

В дополнение к этому первый аспект изобретения представляет собой исходный огнеупорный материал, содержащий графитовые зерна, полученные путем графитизации углеродной сажи. Это связано с тем, что углеродная сажа представляет собой углеродистый мелкодисперсный материал с размером зерен порядка нанометров, которые в настоящее время легко могут быть получены, причем могут легко быть получены продукты с различными торговыми наименованиями для различных целей, различающиеся с точки зрения размера зерен, состояния агрегации, состояния поверхности и других параметров.

Является предпочтительным, чтобы графитовые зерна содержали по меньшей мере один элемент, выбранный из металлов, бора и кремния. Это связано с тем, что формирование, так сказать, «композитных графитовых зерен», в которых графитовые зерна содержат какой-либо элемент кроме углерода, дополнительно увеличивает температуру инициирования окисления графитовых зерен самих по себе, повышает стойкость к окислению и коррозионную стойкость, а также повышает стойкость к окислению и коррозионную стойкость огнеупоров, полученных путем использования композитных графитовых зерен в качестве исходного материала.

Является предпочтительным, чтобы графитовые зерна, содержащие по меньшей мере один элемент, выбранный из металлов, бора и кремния, получались путем нагрева углеродной сажи и простого вещества по меньшей мере одного элемента, выбранного из металлов, бора и кремния, или соединения, содержащего этот элемент. Более предпочтительным является, чтобы графитовые зерна получались путем нагрева углеродной сажи и простого вещества по меньшей мере одного элемента, выбранного из металлов, бора и кремния.

В дополнение к этому один из аспектов настоящего изобретения представляет собой композицию исходного огнеупорного материала, содержащую огнеупорный наполнитель и графитовые зерна. На этот раз предпочтительной является композиция исходного огнеупорного материала, содержащая 100 массовых частей огнеупорного наполнителя и от 0,1 до 10 массовых частей графитовых зерен.

Кроме того, аспектом настоящего изобретения является способ получения графитовых зерен, содержащих по меньшей мере один элемент, выбранный из металлов, бора и кремния, отличающийся тем, что включает в себя нагрев углеродной сажи и алкоголята по меньшей мере одного элемента, выбранного из металлов, бора и кремния. Это связано с тем, что элемент, который является опасным в виде простого вещества из-за возможности взрыва, при преобразовании в алкоголят становится более простым в обращении и риск взрыва порошка или чего-либо подобного уменьшается. В данном случае, когда графитовые зерна, полученные с помощью способа настоящего изобретения, используются в качестве исходного огнеупорного материала, как рассмотрено выше, не приходится даже говорить о том, что проблемы, стоящие перед изобретением, разрешаются. Кроме того, способ по настоящему изобретению является полезным, поскольку он также может быть использован для других целей. Это свойство является таким же и для двух процессов, следующих далее.

Кроме того, аспектом настоящего изобретения является способ получения графитовых зерен, содержащих по меньшей мере один элемент, выбранный из металлов, бора и кремния, отличающийся тем, что включает в себя нагрев углеродной сажи, оксида по меньшей мере одного элемента, выбранного из металлов, бора и кремния, и металла, восстанавливающего оксид. При таком сочетании элемент, составляющий оксид, может быть легко восстановлен и переведен в графит.

В дополнение к этому аспектом изобретения является способ получения графитовых зерен, который включает в себя нагрев углеродной сажи и простого вещества по меньшей мере одного элемента, выбранного из металлов, бора и кремния, или соединения, содержащего этот элемент, и дополнительное окисление полученных графитовых зерен. Как следствие, обеспечивается повышенная стойкость к окислению.

Между тем, структура пор может контролироваться в некоторой степени путем управления размером зерен углеродной сажи. Как утверждается выше, однако при использовании только углеродной сажи, имеющей низкое поглощение или абсорбцию дибутилфталата (DBP), стойкость к термическому удару является по-прежнему недостаточной. С другой стороны, при использовании только углеродной сажи, имеющей высокое поглощение DBP, стойкость к окислению и коррозионная стойкость являются недостаточными, как будет описано далее в сравнительных примерах. Второй аспект изобретения был получен в результате тщательных исследований с целью решения этих проблем.

Таким образом, второй аспект настоящего изобретения представляет собой композицию исходного огнеупорного материала, содержащую углеродистые зерна (A), выбранные из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи, и имеющие поглощение DBP (x) 80 мл/100 г или более, углеродистые зерна (B), выбранные из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи, и имеющие поглощение DBP (x) менее 80 мл/100 г, и огнеупорный наполнитель. Поглощение DBP (x), упоминаемое здесь, представляет собой значение (мл/100 г), измеренное с помощью способа, определенного в «DBP Absorption», item 9, Japan Industrial Standart (JIS) K6217.

Использование углеродистых зерен (A), выбранных из углеродной сажи и графитовых зерен, полученных путем графитизации углеродной сажи, и имеющих высокое поглощение DBP, может привести к формированию в матрице огнеупоров структуры с очень мелкими порами, обеспечить соответствующий динамический модуль упругости и увеличить стойкость к термическому удару. Динамический модуль упругости является показателем стойкости к термическому удару. Чем ниже динамический модуль упругости, тем лучше стойкость к термическому удару. Огнеупоры, превосходные по стойкости к термическому удару, могут замедлить повреждение в результате растрескивания при реальном использовании. Однако использование только углеродистых зерен (A) является недостаточным для получения стойкости к окислению и коррозионной стойкости. Использование в сочетании с ними углеродистых зерен (B), имеющих низкое поглощение DBP, может улучшить эту ситуацию, в результате чего были получены огнеупоры, превосходные по стойкости к термическому удару, коррозионной стойкости и стойкости к окислению.

В этом случае является предпочтительным, чтобы общая масса углеродистых зерен (A) и углеродистых зерен (B) составляла от 0,1 до 10 массовых частей на 100 массовых частей огнеупорного наполнителя, и массовое отношение (A/B) углеродистых зерен (A) к углеродистым зернам (B) составляло от 1/99 до 99/1. Является также предпочтительным, чтобы средний размер первичных зерен для углеродистых зерен (A) составлял от 10 до 50 нм, а средний размер первичных зерен для углеродистых зерен (B) составлял от 50 до 500 нм.

Является предпочтительным, чтобы отношение (x/y) поглощения DBP (x) углеродистых зерен (A) к поглощению DBP (y) прессованного образца углеродистых зерен (A) составляло 1,15 или более. Поглощение DBP (y) прессованного образца, упоминаемое здесь, представляет собой значение (мл/100 г), измеренное с помощью способа, определенного в «DBP Absorption of Compressed Sample», item 10, JIS K6217. Углеродистые зерна, у которых поглощение DBP после сжатия понижается, указывают на то, что структура углеродистых зерен изменяется под действием процедуры сжатия. Конкретно, это говорит об образовании агрегатов, в которые агрегируются первичные зерна. Использование таких углеродистых зерен (A) может обеспечить превосходную стойкость к термическому удару.

С точки зрения повышения стойкости к окислению и коррозионной стойкости является предпочтительным, чтобы по меньшей мере углеродистые зерна (A) или углеродистые зерна (B) представляли собой графитовые зерна, полученные путем графитизации углеродной сажи, и еще более предпочтительным является, чтобы как углеродистые зерна (A), так и углеродистые зерна (B) представляли собой графитовые зерна, полученные путем графитизации углеродной сажи. Использование графитовых зерен повышает коррозионную стойкость и стойкость к окислению зерен самих по себе, в результате чего могут быть получены огнеупорные материалы, превосходные по стойкости к термическому удару, коррозионной стойкости и стойкости к окислению.

С точки зрения улучшения стойкости к окислению и коррозионной стойкости является более предпочтительным, чтобы по меньшей мере углеродистые зерна (A) или углеродистые зерна (B) представляли собой графитовые зерна, полученные путем графитизации углеродной сажи, и чтобы графитовые зерна содержали по меньшей мере один элемент, выбранный из металлов, бора и кремния, а наиболее предпочтительным является, чтобы как углеродистые зерна (A), так и углеродистые зерна (B) представляли собой графитовые зерна, полученные путем графитизации углеродной сажи, и чтобы графитовые зерна содержали по меньшей мере один элемент, выбранный из металлов, бора и кремния. Это связано с тем, что образование, так сказать, «композитных графитовых зерен», в которых графитовые зерна содержат какой-либо элемент за исключением углерода, дополнительно увеличивает температуру инициирования окисления графитовых зерен самих по себе, повышает стойкость к окислению и коррозионную стойкость, а также повышает стойкость к окислению и коррозионную стойкость огнеупоров, полученных путем использования композитных графитовых зерен в качестве исходного материала.

При получении композиции исходного огнеупорного материала предпочтительным является предварительное диспергирование углеродистых зерен (A) в органическом связующем, а затем перемешивание дисперсии вместе с другими исходными материалами, поскольку за счет этого может быть улучшена диспергируемость углеродистых зерен (A) в матрице, и как следствие, могут быть получены огнеупоры с повышенной стойкостью к термическому удару, стойкостью к окислению и коррозионной стойкостью.

В случае композиции исходного огнеупорного материала согласно первому и второму аспектам изобретения является предпочтительной композиция исходного огнеупорного материала, в которой огнеупорный наполнитель содержит оксид магния, ввиду полезных применений огнеупоров, имеющих низкое содержание углерода. В дополнение к этому один из аспектов настоящего изобретения представляет собой огнеупор, который получен путем формования композиции исходного огнеупорного материала.

Подробное описание изобретения

Первый аспект изобретения представляет собой исходный огнеупорный материал, содержащий графитовые зерна, имеющие средний размер зерен 500 нм или менее. Важным здесь является то, что средний размер зерен составляет 500 нм или менее и что использование графитовых зерен, имеющих такой малый размер зерен, может обеспечить структуру с мелкими порами в матрице огнеупоров. Как чешуйчатый графит, так и вспененный (расширенный) графит, используемые в настоящее время в качестве исходного огнеупорного материала, имеют размер зерен, значительно превышающий 1 мкм, и не могут развить мелкопористую структуру в матрице. Такая пористая структура может быть реализована при использовании мелкодисперсных графитовых зерен по настоящему изобретению.

Средний размер зерен предпочтительно составляет 200 нм или менее, более предпочтительно - 100 нм или менее. В дополнение к этому средний размер зерен обычно составляет 5 нм или более, предпочтительно - 10 нм или более. Когда средний размер зерен превосходит 500 нм, мелкопористая структура не может быть обеспечена. Когда он является меньшим, чем 5 нм, зернами трудно манипулировать. Средний размер зерен упоминается здесь как показатель среднечисленного размера первичных зерен в графитовых зернах. Соответственно в случае зерен, имеющих такую структуру, где множество первичных зерен агрегируются, среднечисленный размер зерен вычисляется при том условии, что существует множество первичных зерен, составляющих агрегаты. Такой размер зерен может быть измерен путем наблюдения с помощью электронного микроскопа.

Способ получения графитовых зерен не является ограниченным каким-либо образом, и графит, имеющий больший размер зерен, может быть измельчен до указанного выше размера зерен механически или электрически. Однако поскольку измельчение зерен до очень мелкодисперсного состояния с размером зерен 500 нм или менее является сложным, то является предпочтительным способ, в котором графитизируются углеродистые зерна, изначально имеющие размер зерен 500 нм или менее.

Кроме того, аспектом настоящего изобретения является исходный огнеупорный материал, содержащий графитовые зерна, полученные путем графитизации углеродной сажи. Углеродная сажа представляет собой мелкодисперсные углеродистые зерна с размером зерна порядка нанометров, которые легко могут быть получены, причем зерна с различными торговыми наименованиями легко могут быть получены в соответствии с целями, различающимися с точки зрения размера зерен, состояния агрегирования, состояния поверхности и тому подобного. Уже известно, что углеродная сажа сама по себе используется в качестве исходного огнеупорного материала, как описывается в разделе «Уровень техники». Однако углеродная сажа сама по себе является недостаточной для коррозионной стойкости и стойкости к окислению. Путем ее графитизации развивается кристаллическая структура, а следовательно, может быть сформирован материал, который обладает высокой температурой инициирования окисления, который является превосходным по стойкости к окислению, а также по коррозионной стойкости и который имеет высокую теплопроводность.

Углеродная сажа в качестве исходного материала не ограничивается каким-либо конкретным образом. Предпочтительно используется углеродная сажа, содержащая первичные зерна, имеющие размер 500 нм или менее. Конкретно может быть использована любая сажа из печной сажи, газовой канальной сажи, ацетиленовой сажи, термической сажи, ламповой сажи, сажи Кетьена и тому подобного.

Их предпочтительные примеры включают в себя различные углеродные сажи, такие как шприцуемая первой печная сажа (FEF), суперизносостойкая печная сажа (SAF), высокоизносостойкая печная сажа (HAF), тонкодисперсная термическая сажа (FT), среднедисперсная термическая сажа (MT), полуактивная печная сажа (SRF) и печная сажа общего назначения (GPF). На этом случае множество типов углеродных саж могут смешиваться и использоваться в качестве исходного материала.

Хотя способ графитизации углеродной сажи не является как-либо конкретно ограниченным, она может графитизироваться путем нагрева при высокой температуре в инертной атмосфере. Обычно углеродная сажа может быть графитизирована путем нагрева при температуре более 2000°C.

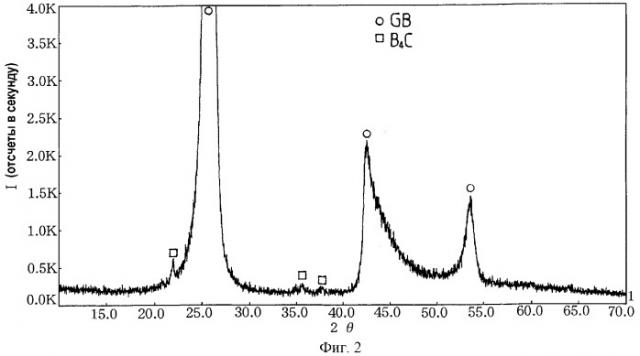

В результате графитизации при измерениях дифракции рентгеновских лучей наблюдается пик, приписываемый кристаллической структуре. Когда происходит графитизация, постоянная решетки уменьшается. Когда происходит графитизация, дифракционная линия 002 графита смещается в область больших углов, причем дифракционный угол 2θ этой дифракционной линии соответствует постоянной решетки (усредненной постоянной решетки). В настоящем изобретении является предпочтительным использование графита, в котором постоянная решетки d равна 3,47 Å или менее. Когда постоянная решетки превосходит 3,47 Å, графитизация является недостаточной и стойкость к термическому удару, стойкость к окислению и коррозионная стойкость могут быть недостаточными.

По отношению к графитовым зернам является предпочтительным, чтобы графитовые зерна содержали по меньшей мере один элемент, выбранный из металлов, бора и кремния. Это связано с тем, что формирование, так сказать, «композитных графитовых зерен», в которых графитовые зерна содержат какой-либо элемент, исключая углерод, увеличивает температуру инициирования окисления графитовых зерен самих по себе, повышает их стойкость к окислению и коррозионную стойкость, а также повышает стойкость к окислению и коррозионную стойкость огнеупоров, полученных путем использования композитных графитовых зерен в качестве исходного материала.

Конкретные примеры по меньшей мере одного элемента, который содержится в графитовых зернах и выбирается из металлов, бора и кремния, здесь включает в себя такие элементы, как магний, алюминий, кальций, титан, хром, кобальт, никель, иттрий, цирконий, ниобий, тантал, молибден, вольфрам, бор и кремний. Среди них для повышения стойкости к окислению и коррозионной стойкости огнеупоров являются предпочтительными бор, титан, кремний, цирконий и никель, а бор и титан являются наиболее предпочтительными.

Вид, в котором каждый элемент присутствует в графитовых зернах, не является как-либо конкретно ограниченным, и он может содержаться внутри зерен или размещаться так, чтобы покрывать поверхности зерен. В дополнение к этому каждый элемент может содержаться в виде его оксида, нитрида, бората или карбида. Предпочтительно он содержится в виде такого соединения, как оксид, нитрид, борат или карбид. Более предпочтительно он содержится как карбид или оксид. B4C или TiC являются примерами карбида, Al2O3 является примером оксида.

Карбид соответствующим образом содержится в графитовых зернах в форме, связанной с атомом углерода, составляющим графит. Является, однако, нежелательным, чтобы все количество графитовых зерен находилось в виде карбида, поскольку в этом случае свойства графита не могут быть продемонстрированы. Таким образом, является необходимым, чтобы графитовые зерна имели кристаллическую структуру графита. Состояние таких графитовых зерен может анализироваться с помощью дифракции рентгеновских лучей. Например, наряду с пиком, соответствующим кристаллической структуре графита, наблюдается пик, соответствующий кристаллической структуре такого соединения, как TiC или B4C.

Способ, с помощью которого по меньшей мере один элемент, выбранный из металлов, бора и кремния, вводится в графитовые зерна, не ограничивается каким-либо конкретным образом. Является предпочтительным, чтобы графитовые зерна были получены путем нагрева углеродной сажи и простого вещества по меньшей мере одного элемента, выбранного из металлов, углерода и кремния, или соединения, содержащего этот элемент. При нагреве осуществляется графитизация, и в то же самое время элемент включается в структуру графита.

В этом случае является более предпочтительным, чтобы графитовые зерна получались путем нагрева углеродной сажи и простого вещества по меньшей мере одного элемента, выбранного из металлов, бора и кремния. Это связано с тем, что благодаря нагреву вместе с простым веществом элемента реакция может осуществляться с генерацией тепла во время образования карбида путем синтеза горения. Конкретно является предпочтительным осуществление нагрева вместе с алюминием, кальцием, титаном, цирконием, бором или кремнием. Это связано с тем, что синтез становится возможным благодаря самоподдерживающемуся синтезу горения с использованием тепла этой реакции. Поскольку теплота реакции может быть использована в ней самой, температура внутри печи может быть понижена по сравнению со случаем графитизации одной только углеродной сажи. Поддержание температуры печи выше 2000°C является очень проблематичным с точки зрения устройства и стоимости. Таким образом, это обстоятельство является очень важным.

Например, уравнение реакции синтеза горения бора и углерода и уравнение реакции синтеза горения титана и углерода представляют собой следующее:

4B+xC→B4C+(x-1)C

Ti+xC→TiC+(x-1)C

Обе эти реакции являются экзотермическими реакциями, которые делают возможным самоподдерживающийся синтез горения.

В качестве способа, с помощью которого по меньшей мере один элемент, выбранный из металлов, бора и кремния, оказывается в графитовых зернах, также является предпочтительным нагрев углеродной сажи и алкоголята по меньшей мере одного элемента, выбранного из металлов, бора и кремния, в связи с использованием тепла, генерируемого при синтезе горения. Это связано с тем, что элемент, который является опасным в виде простого вещества из-за возможности взрыва, при преобразовании в алкоголят делается простым в обращении, и риск взрыва порошка или чего-либо подобного уменьшается.

Алкоголят, упоминаемый здесь, представляет собой соединение, в котором водород гидроксильной группы спирта замещается по меньшей мере одним элементом, выбранным из металлов, бора и кремния, что представляется как M(OR)n. Здесь в качестве M используется элемент с валентностью от одного до четырех, предпочтительно элемент с валентностью от двух до четырех. Предпочтительные примеры этого элемента включают в себя магний, алюминий, титан, цирконий, бор и кремний. n соответствует значению валентности элемента M и представляет собой целое число от 1 до 4, предпочтительно целое число от 2 до 4. В дополнение к этому R не ограничивается каким-либо конкретным образом до тех пор, пока он представляет собой органическую группу. Предпочтительно он представляет собой алкильную группу, имеющую от 1 до 10 атомов углерода, и примеры его включают в себя метил