Устройство для очистки продувочных фурм в сталеразливочных ковшах

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к подготовке к работе продувочных фурм, установленных в сталеразливочном ковше. Устройство содержит трубу для подачи кислорода на горячую поверхность продувочной фурмы, расположенное перед трубой акустическое устройство, выполненное по меньшей мере из трех акустических излучателей в виде газопроводных трубок с коническими соплами, трубок резонаторов, акустического и кислородного коллекторов. Оси газопроводных трубок и трубок резонаторов совпадают и расположены перпендикулярно оси акустического коллектора. Предложенное устройство создает акустическое поле в зоне обработки поверхности продувочных фурм, что позволяет снизить экологически вредные выбросы во время очистки фурм, уменьшить разрушения огнеупорной массы продувочных фурм, уменьшить время очистки фурм. 2 ил.

Реферат

Изобретение относится к металлургии, в частности к подготовке к работе продувочных фурм, установленных в сталеразливочном ковше.

Продувочные фурмы предназначены для подачи через них инертного газа с целью перемешивания жидкого металла в сталеразливочном ковше, например, во время выпуска плавки из печи в ковш или во время доводки металла до требуемого химического состава на установке внепечной обработки стали. После окончания разливки металла футеровку ковша и установленные в нем продувочные фурмы начинают готовить к следующей плавке. Продувочная фурма представляет собой огнеупорный блок формы усеченного конуса с множеством каналов, через которые в жидкий металл поступает инертный газ, приводя его в движение. По окончании разливки в каналах продувочных фурм остается остывший металл, который будет препятствовать прохождению через фурмы продувочного газа. Поэтому к следующей плавке эти фурмы нужно очистить от застывшего металла и других материалов.

Известный способ очистки и известное устройство для осуществления этого способа состоит в том, что вовнутрь ковша на горячую огнеупорную поверхность продувочной фурмы при помощи трубы диаметром 15-20 мм, длиной 4-5 м подают струю кислорода. Давление кислорода в магистрали 1,5 МПа. С наружной поверхности ковша к подводящей трубке продувочной фурмы подсоединяется трубопровод природного газа с давлением газа 0,5 МПа. Расплавляя и выжигая металл, который находится в каналах продувочной фурмы, по форме факела природного газа, выходящего из продувочной фурмы, определяется степень очистки фурмы. Если газ горит по всей площади поперечного сечения продувочной фурмы, значит, фурма очищена и она пригодна для следующей плавки и разливки [1, 2].

Недостатки этих способов и устройств заключаются в том, что высокое давление кислорода 1,5 МПа при выжигании застывшего в каналах металла разрушает огнеупорную массу фурмы и сокращает ее срок службы. Кроме того, горение металла с интенсивным выделением из ковша дыма, насыщенного окислами металла, создает неблагоприятную экологическую обстановку на рабочем месте технологического персонала.

Наиболее близким к предлагаемому изобретению является известный способ очистки и устройство для осуществления этого способа, в котором струя кислорода подается на горячую огнеупорную поверхность продувочной фурмы, а с другой стороны фурмы в нее подается не природный газ, а инертный газ высокого давления 0,5-1,5 МПа или компрессорный воздух. Использование инертного газа или компрессорного воздуха вместо природного газа улучшает экологическую обстановку в момент очистки продувочных фурм на рабочем месте технологического персонала. Степень очистки фурмы определяется не по факелу, а по потемнению раскаленной поверхности огнеупорной массы продувочной фурмы и звуку, который возникает при прохождении инертного газа по каналам продувочной фурмы [3].

Недостатками этого способа и устройства являются прежде всего высокое пылеобразование; разрушение огнеупорной массы продувочной фурмы, возникающие во время очистки продувочных фурм.

Технической задачей предлагаемого изобретения является снижение экологически вредных выбросов во время очистки фурм, уменьшение разрушения огнеупорной массы продувочных фурм, снижение расхода трубы, подающей кислород, снижение расхода кислорода и природного газа и уменьшение времени очистки фурм.

Технический результат достигается за счет устройства по очистке продувочных фурм, которое снабжено акустическим устройством.

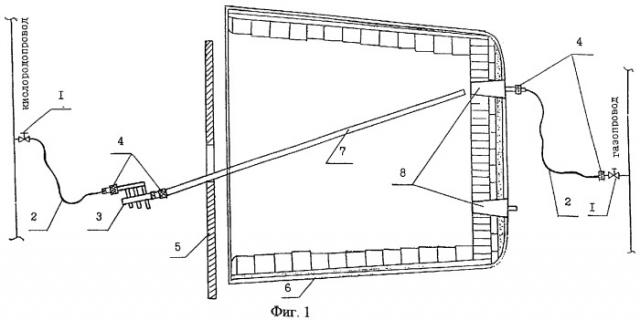

На фиг.1 представлен общий вид установки с акустическим устройством.

Установка содержит:

1 - запорную арматуру;

2 - гибкий рукав;

3 - акустическое устройство;

4 - быстросъемное соединение;

5 - защитный экран;

6 - сталеразливочный ковш;

7 - трубу для подачи кислорода;

8 - продувочные фурмы.

Сталеразливочный ковш 6 после разливки плавки установлен в горизонтальное положение. К кислородопроводу с помощью гибкого рукава 2 и быстросъемных соединений 4 подсоединено акустическое устройство 3, расположенное перед трубой для подачи кислорода 7. Труба 7 направлена в сторону горячей огнеупорной поверхности продувочной фурмы 8. С внешней стороны ковша продувочные фурмы 8 с помощью гибкого рукава 2 и быстросъемных соединений 4 подсоединены с газопроводом.

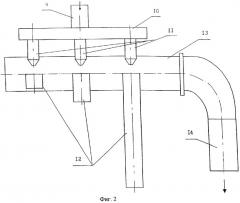

На фиг.2 изображено акустическое устройство.

Акустическое устройство состоит из:

9 - патрубка подвода кислорода,

10 - кислородного коллектора,

11 - газопроводных трубок с коническими соплами,

12 - трубок резонаторов,

13 - акустического коллектора излучателей,

14 - трубы отвода кислорода после акустического коллектора.

Акустическое устройство 3 состоит не менее из трех акустических излучателей в виде газопроводных трубок с коническими соплами 11, трубок резонаторов 12, акустического 13 и кислородного коллекторов 10. Оси газопроводных трубок 11 и трубок резонаторов 12 совпадают и расположены перпендикулярно оси коллектора акустических излучателей 13.

Количество акустических излучателей определяется по созданию нужного диапазона частот упругих колебаний, эффективно воздействующих на процессы пылеосаждения и очистки поверхности продувочных фурм. Менее трех - не эффективно, т.к. не создается основной диапазон частот упругих колебаний. При более трех акустических излучателях устройство конструктивно получается громоздким, тяжелым и неудобным в эксплуатации.

Установка работает следующим образом.

При открытой запорной арматуре 1 на кислород и газ кислород, проходя через акустическое устройство 3, подается на горячую огнеупорную поверхность продувочной фурмы 8. В этот момент происходит резкий подъем температуры у поверхности фурмы 8. Попавший в каналы фурмы металл начинает расплавляться и выгорать, очищая проходные сечения каналов продувочной фурмы 8. Через очищенные каналы начинает проходить газ, обозначая, что фурма готова к следующей плавке.

Использование предлагаемого устройства для очистки огнеупорной поверхности продувочных фурм, установленных в сталеразливочном ковше, позволит обеспечить эффективное акустическое воздействие на тепломассообменные процессы и процессы пылеосаждения, возникающие при очистке продувочных фурм, что в конечном итоге улучшит экологическую обстановку на рабочем месте технологического персонала, снизит расход металлической трубы, подающей кислород к поверхности продувочной фурмы, уменьшит разрушение огнеупорной массы продувочной фурмы и снизит время очистки фурм.

Источники информации

1. В.Г.Овсянников, Ю.А.Бодяев, В.П.Андреев. Освоение донной продувки металла аргоном в сталеразливочных ковшах ОАО ММК. // Журнал "Новые огнеупоры", №4, 2004 г., с.103.

2. И.Д.Кащеев. Свойства и применение огнеупоров. Теплотехник, М., 2004 г., стр.249.

3. С.Н.Назаров, А.В.Грибов, С.А.Мартыненко, С.Е.Гринберг. Опыт совершенствования технологии внепечной обработки стали. ОАО Тагмет, ОАО завод универсальное оборудование. Сталь, №12, 2001 г., стр.20-22.

Устройство для очистки продувочной фурмы, установленной в сталеразливочном ковше, содержащее трубу для подачи кислорода на горячую огнеупорную поверхность продувочной фурмы, отличающееся тем, что оно снабжено акустическим устройством, расположенным перед трубой для подачи кислорода и выполненным по меньшей мере из трех акустических излучателей в виде газопроводных трубок с коническими соплами, трубок резонаторов, акустического и кислородного коллекторов, при этом оси газопроводных трубок и трубок резонаторов совпадают и расположены перпендикулярно оси акустического коллектора.