Железнодорожный переезд и способ изготовления резиножелезобетонных плит для него

Иллюстрации

Показать всеЖелезнодорожный переезд и способ изготовления резиножелезобетонных плит предназначен для изготовления дорожных покрытий через рельсовый путь и может быть использован при строительстве автомобильных дорог и городских улиц. Техническим результатом изобретения является повышение долговечности и улучшение характеристик сцепления покрытия с шинами транспортных средств. Резиножелезобетонная плита состоит из несущей конструкции на основе железобетона, на поверхности которого надежно закреплено покрытие из эластичного упругого материала. С внешней стороны наружной плиты своей плоской стороной вплотную и на одном уровне с рабочей поверхностью покрытия вмонтирован в бетонное основание металлический швеллер, жестко связанный с армированной решеткой, с целью защиты торцов покрытия от деформации при многократном наезде тяжелого автомобильного транспорта. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к транспортному строительству и предназначено для строительства железнодорожных переездов в местах пересечения автомобильной и железной дорог.

Известен железнодорожный переезд, содержащий рельсовый путь, уложенный на поперечины (которые имеют расширяющиеся концы с наклоненными боковыми поверхностями и возвышенной площадкой для укладки рельсов), а также настил для проезда нерельсового транспорта. Плита настила проемами в нижней части сопряжена с верхней поверхностью балок, в основании которых имеются впадины (проемы) с наклонными в горизонтальной и вертикальной плоскостях поверхностями в виде клиньев, которыми балки опираются на концы поперечин с образованием клинового зацепления. Кроме этого, проемы в нижней части плит выполнены замкнутыми по периметру, а балки в верхней части содержат концевые уступы. Проемы между плитами и рельсовым путем содержат упругие брусья на жестких L-образных профилях, прикрепленных к плитам в пространстве между поперечинами (патент РФ №2001985, кл. Е 01 С 9/04, 1993).

Недостатком известного железнодорожного переезда является ограниченная возможность его применения, а именно использование только на рельсовых путях с железобетонными шпалами. Кроме этого, предлагаемый железнодорожный переезд имеет сложную конструкцию и технологию производства опорных балок и плит, т.к. они требуют относительно высокую точность изготовления, иначе существенно снижается качество зоны контакта верхней поверхности балок с плитами настила. В процессе укладки рельсового пути на основе железобетонных шпал трудно получить высокую равномерность расположения шпал относительно друг друга (несоблюдение размеров между ними и по высоте), что также существенно отражается на качестве установки железнодорожного переезда.

Известны железнодорожные переезды и способы изготовления формованных блоков, выполненные из резиносодержащих настилов и состоящие из формированных блоков плит на основе резины, определенным образом соединенных между собой и расположенных на прирельсовой решетке (патент РФ №2095513, кл. Е 01 С 9/04, 1997; патент РФ №2109873, кл. Е 01 С 9/04, 1998).

Недостатками известных конструкций является недостаточная прочность материала, что приводит к медленному нарастанию массой пластической деформации материала под давлением большого количества повторяющихся нагрузок. При движении поезда по рельсам возникают колебания рельсошпальной решетки и толчки на резиновые плиты снизу. При возникновении сильных толчков конец плиты может выскользнуть из-под головки рельса, что может привести к аварийной ситуации. Недостатком этих конструкций также является отсутствие сплошного эластомерного покрытия и, как следствие, низкая комфортабельность и недостаточная долговечность покрытия. Главным недостатком указанных переездов является слабое место в прирельсовой зоне настила, недостаточные его жесткость и прочность.

Известны также железнодорожные переезды, имеющие конструкцию дорожного покрытия, включающую монолитные, на основе резины внутренние и наружные плиты, содержащие в центральной части армоэлементы из хаотически расположенных отходов обрезиненного металлокорда без предварительной обработки и измельчения (патент РФ №2100514, кл. Е 01 С 9/04, 1997; патент РФ №2177522, кл. Е 01 С 9/04, 2001; патент РФ №2190057, кл. Е 01 С 9/04, 2002).

Недостатками указанных конструкций являются их приспособленность только к укладке на деревянные шпалы и полная непригодность к укладке на железобетонные шпалы. В случае укладки на железобетонные шпалы усложняется конструкция покрытия и, как следствие, повышается трудоемкость, существенно возрастает стоимость работ, а значит и удорожание настилов.

Известны составные резинобетонные системы для железнодорожных переездов, состоящие из эластомерных плит в сочетании с неэластомерными элементами (патент US №5181657, кл. 238/8, 1993; патент GB №1469784, кл. Е 01 С 9/04, 1977).

Недостатком этих конструкций является отсутствие сплошного эластомерного покрытия и, как следствие, недостаточная комфортабельность, монолитность и долговечность предлагаемого покрытия переезда. Кроме того, предложенные технические решения могут быть использованы только на деревянных шпалах.

Известен также железнодорожный переезд, включающий основание, балласт, шпалы, уложенные на них рельсы и железобетонное покрытие, размещенное между рельсами. Железобетонное покрытие выполнено составным из отдельных блоков, в нижней части каждого из которых выполнен проем под соответствующую шпалу, причем переезд снабжен дополнительным слоем балласта, размещенным под основным, блоки уложены на дополнительный слой балласта, а шпалы - на основной. При этом верхняя поверхность каждого блока может быть снабжена футеровкой из эластичного упругого материала, а дополнительный слой балласта может быть выполнен из щебня мелких фракций (а.с. СССР №983164, кл. Е 01 С 9/04, 1981).

Недостатком данной конструкции является отсутствие взаимной фиксации блоков, что позволяет им перемещаться в продольном и поперечном направлениях. Это приводит к недостаточно прочной установке настила и не обеспечивает безопасность движения поездов, так как с внутренней стороны рельсов необходимо иметь наличие желоба с фиксированными размерами для прохода гребня колеса, что не может быть осуществлено при данной конструкции. Кроме этого, серьезные трудности возникают при монтаже данной конструкции. В процессе эксплуатации неизбежны перекосы блоков и неравномерные их осадки и смещения относительно друг друга, в особенности это касается крайних блоков. Наличие большого количества малых блоков увеличивает суммарное время закрытия переезда для движения автотранспорта при организации ремонта настила за период его службы. В этом случае повышается вероятность выхода из строя отдельных блоков (по сравнению с настилом, состоящим из малого количества крупноразмерных элементов), что приведет к закрытию переезда даже при необходимости замены одного блока.

Известна конструкция дорожного покрытия железнодорожного или трамвайного переезда, состоящая из литых плит, выполненная из резинового или резинокордного материала (патент WO №091/15631, 17.10.91).

Недостатком известной конструкции, состоящей из резинового монолита, является недостаточная прочность материала под воздействием большого количества повторяющихся нагрузок, а также низкая технологичность при изготовлении. Кроме этого, при проезде тяжелого автотранспорта нагрузка на переезд распределяется по колее движения автотранспорта, что приводит к быстрому износу покрытия и частому контролю и ремонту крепления рельс к шпалам.

Известна также конструкция плиты дорожной, включающей несущую конструкцию из железобетона и закрепленные на ней упругие элементы, например, из резины, имеющие по основанию армировку в виде хаотически расположенной латунированной проволоки (патент РФ №1717687 А1, 07.03.92).

Однако при возникновении нагрузки и ее снятии, например при многократном наезде тяжелого автотранспорта, верхний слой плиты дорожной подвергается деформациям, что приводит к возникновению расслоений в пограничном слое между железобетоном и упругим материалом, например резиной. Особенно быстро начинается расслоение в период оттепелей, так как вода, попадая и вновь замерзая, активно расслаивает пограничный слой.

Известна конструкция плиты дорожной из железобетона и закрепленных на ней упругих элементов, например из резины, причем крепление железобетонного основания и резиновых элементов осуществляется с помощью крепежных штырей, основание которых приварено к арматуре бетонной плиты, кроме этого, в центральной части и на периферии основания резиновых элементов расположены глухие отверстия, а верхняя сторона резиновых элементов имеет фасонный профиль (патент РФ №2129631, кл. Е 01 С 5/00, 1999).

Данный переезд принят за прототип.

Недостатком известной конструкции является слабая основа относительно узкого железобетонного основания настила, что приводит к преждевременному разрушению плиты. Кроме этого, при наезде тяжелого автотранспорта на внешнюю сторону наружной плиты со стороны асфальтового дорожного покрытия резиновое покрытие подвергается сильной деформации, что приводит к отслоению резинового покрытия от бетонной плиты.

Известен также переезд, имеющий настил для проезда нерельсового транспорта, который расположен внутри и снаружи рельсового пути, имеющий плиты дорожные из железобетона и закрепленные на них упругие элементы из резины, причем крепление железобетонного основания и резиновых элементов осуществляется с помощью крепежных штырей, основание которых приварено к арматуре бетонной плиты (патент РФ №2213833, кл. Е 04 С 2/26, 2003).

Известный переезд для проезда нерельсового транспорта имеет низкую прочность соединения металлических штырей с резиновыми элементами, а также трудоемкость соединения резиновых элементов с бетоном, где, в частности, используются обрезки металлической трубы, соединенные с железной арматурой бетонного основания путем сварки. Кроме этого, установка с боков в прирельсовой зоне внутренней плиты под резиновым покрытием опорных уголков со скобами для монолитности всей системы сужает и ослабляет бетонное основание плиты. При многократном проезде тяжелого автотранспорта приводит к загибу уголка на крепление рельс к шпалам и образованию межрельсового замыкания, а также образованию в плите трещин и разрушений.

Известен также способ изготовления резиножелезобетонных плит для настила рельсового переезда, заключающийся в изготовлении путем вулканизации резиновых элементов с рисунком и металлическими крепежными штырями, в закладке резиновых элементов в форму-опоку рисунком вниз, а выступающими участками крепежных штырей вверх, в заполнении формы-опоки арматурными сетками и бетонным раствором (патент РФ №2213833, кл. Е 04 С 2/26, 2003).

Данный способ принят за прототип.

Известный способ изготовления резиножелезобетонных плит для настила рельсового переезда не имеет достаточной прочности соединения металлических крепежных штырей с профилированными элементами из эластичного упругого материала, а также связи покрытия с бетонным основанием плиты. Прогиб прирельсовой зоны внутренней плиты приводит к большой вероятности межрельсового замыкания через опорные металлические уголки. Кроме того, при наезде тяжелого автотранспорта на внешнюю сторону наружной плиты со стороны асфальтового дорожного покрытия резиновое покрытие подвергается сильной деформации, что приводит к отслоению резинового покрытия от бетонной плиты.

Задачей предлагаемого изобретения является создание покрытия железнодорожного переезда рельсового пути, выполненного как на деревянных, так и на железобетонных шпалах с повышенными качеством, надежностью и долговечностью, с улучшенной монолитностью покрытия настила и комфортабельностью переезда.

Поставленная задача решается предлагаемым железнодорожным переездом, включающим основной балласт, шпалы, уложенные на них рельсовый путь и настил для проезда нерельсового транспорта, который расположен внутри и снаружи рельсового пути, имеющий плиты дорожные из железобетона и закрепленные на них упругие элементы из резины, причем крепление железобетонного основания и резиновых элементов осуществляют с помощью крепежных штырей, основание которых приварено к арматуре бетонной плиты, а верхняя сторона резиновых элементов имеет фасонный профиль, при этом на всю ширину переезда между шпалами над основным балластом дополнительно размещен плотно утрамбованный слой балласта, на который уложены нижними основаниями железобетонные плиты с покрытием из эластичного материала, а прирельсовые внутренние зоны покрытия настила из эластичного упругого материала выполнены плотно прилегающими к подголовному профилю рельса по всей длине настила, причем на внутренних прирельсовых зонах покрытия выполнен желоб для прохода гребня вагонного колеса. Дополнительный плотно утрамбованный слой балласта состоит из мелкого щебня фракции 5-20 мм, а его рабочая поверхность выполнена плоской и на 30-40 мм превышающей уровень верхней поверхности шпал. Эластичный упругий материал покрытия выполнен, например, из резины толщиной 25-30% от общей толщины настила и технологически жестко связан с верхним основанием железобетонных плит, а основа железобетонного основания настила выполнена усиленной из двух параллельно размещенных и жестко связанных между собой решеток из арматурной стали диаметром, например, 12 и 10 мм соответственно и размером ячейки 100-200 мм, предпочтительно 100 мм. С внешней стороны наружной плиты настила по всей ее длине, сбоку и вплотную к покрытию из эластичного материала, вмонтирован в бетонное основание металлический швеллер, жестко связанный с армированной решеткой основы бетонного основания, причем швеллер уложен своей плоской стороной на одном уровне с рабочей поверхностью покрытия настила из эластичного упругого материала. В прирельсовых зонах бетонные основания внутренних и наружных плит настила по ширине выполнены вплотную к нижнему основанию рельс, а в нижних бетонных основаниях плит прирельсовых зон под крепежные узлы соединения рельс со шпалами выполнены выемки-карманы, причем с внешней стороны наружных плит настила нижнее армированное бетонное основание выполнено до уровня нижнего основания шпал и вплотную к их торцам. В основаниях профилированных элементов покрытия по центру и между крепежными элементами выполнены глухие выемки, например, в виде цилиндрических отверстий или усеченного конуса, направленного основанием внутрь профилированного элемента покрытия на глубину 30-40 мм, с наклоном образующей 5-7° и диаметром в плоскости сечения 100-150 мм.

Поставленная задача решается также способом изготовления резиножелезобетонных плит для настила рельсового переезда, заключающимся в изготовлении путем вулканизации резиновых элементов с рисунком и металлическими крепежными штырями, в закладке резиновых элементов в форму-опоку рисунком вниз, а выступающими участками крепежных штырей - вверх, в заполнении формы-опоки арматурными сетками и бетонным раствором, при этом на дно форм-опок внутренней и наружных плит рабочей поверхностью вниз плотно к друг другу укладывают покрытие из эластичного упругого материала в виде профилированных элементов прямоугольной формы с внедренными в них насквозь крепежными штырями, одновременно на дно форм-опок наружных плит с внешней стороны и вплотную к уложенному покрытию на всю длину формы-опоки укладывают металлический швеллер своей плоской стороной вниз, затем на образованные поверхности покрытия настила внутренней и наружных плит укладывают основу из арматурной стали и жестко связывают ее с крепежными штырями покрытия и металлическим швеллером, причем в местах расположения узлов крепления рельс к шпалам на величину объема узлов крепления устанавливают вкладыши под выемки-карманы и образовавшуюся полость внутри форм-опок внутренней и наружных плит равномерно заполняют тяжелым бетоном, где вводят тяжелый бетон на основе цемента марки М500Д и наполнителя в виде щебня из природного камня или гравия, а рабочую поверхность покрытия настила формируют фасонным профилем круглой или любой другой формы. Кроме того, крепежные штыри под давлением внедряют в сквозные отверстия покрытия, профиль которых соответствует профилю крепежных штырей, причем внедрение в покрытие из эластичного материала обеспечивают с заглублением и последующим заполнением места заглубления до уровня рабочей поверхности покрытия эластичным материалом в виде быстротвердеющей пасты, а профиль крепежных штырей имеет вид, например, гвоздя со шляпкой из арматурной стали.

Таким образом, введенные в устройство переезда и способ изготовления резиножелезобетонной плиты новые отличительные признаки в совокупности с известными признаками позволяют решить поставленную задачу.

Изобретение поясняется на примерах, схематически иллюстрируемых чертежами. В частности, показаны:

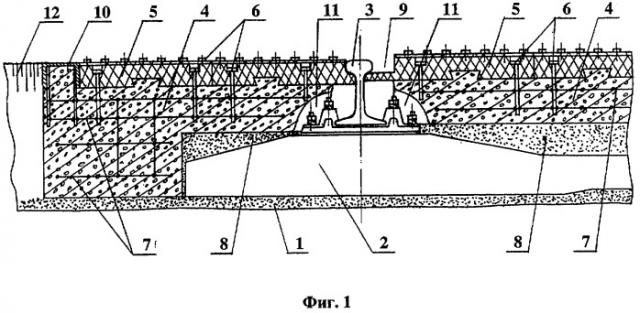

на фиг.1 - конструкция настила переезда на железобетонных шпалах, выполненного согласно изобретению, разрез прирельсовой части переезда через крепежный узел соединения рельса со шпалой;

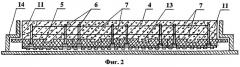

на фиг.2 - конструкция внутренней плиты при изготовлении ее в форме-опоке, разрез;

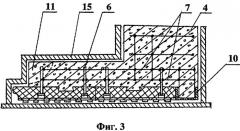

на фиг.3 - конструкция внешней плиты при изготовлении ее в форме-опоке, разрез.

Предлагаемый согласно изобретению железнодорожный переезд содержит: основной балласт 1, шпалы 2, рельсы 3, железобетонное основание плиты 4, покрытие из эластичного упругого материала 5, крепежные штыри из арматурной стали 6, основа из арматурной стали железобетонного основания плиты 7, дополнительный плотно утрамбованный слой балласта 8, желоб для прохода гребня вагонного колеса 9, металлический швеллер 10, выемки-карманы под крепежные узлы соединения рельс со шпалами 11, дорожное покрытие (асфальт) 12, глухие выемки покрытия из эластичного упругого материала 13, форма-опока внутренней плиты 14, форма-опока наружной плиты 15 (фиг.1, 2, 3).

В комплект поставки резиножелезобетонных плит железнодорожного переезда входят два вида плит: одна внутренняя плита, которая монтируется между рельсами, а вторая - наружная плита, которая размещается с внешних сторон рельсового пути по одной с каждой стороны. В соответствии с разработанным способом резиножелезобетонная плита состоит из армированной железобетонной основы 7 и покрытия из эластичного упругого материала 5, жестко связанного с железобетонной основой 4. Железобетонная основа 4 плиты обеспечивает восприятие нагрузки, особенно при наезде тяжелого автотранспорта, и равномерное распределение давления колесной пары автотранспорта на всю ширину плиты, что существенно снижает появление колейности на настиле переезда. Покрытие из эластичного упругого материала 5 защищает железобетонную основу плиты 4 от разрушения и создает комфортные условия для проезда автотранспорта, пересекающего железнодорожные пути.

Технология изготовления резиножелезобетонной плиты заключается в следующем. На первом этапе изготавливается покрытие из эластичного упругого материала 5, например из резины, в специальных стационарных кассетных пресс-формах на вулканизационных прессах, в виде резиновых элементов прямоугольной формы с несколькими сквозными отверстиями, профиль которых соответствует профилю крепежных штырей 6 и предназначенными для установки в них металлических крепежных штырей 6. Крепежные штыри 6 имеют вид гвоздя со шляпкой, изготовленные из арматурной стали. Крепежные штыри 6 с усилием запрессовываются в сквозные отверстия резиновых элементов 5 с заглублением и последующим заполнением места заглубления эластичным материалом в виде быстротвердеющей пасты.

Затем на дно форм-опок 14 и 15 (фиг.2 и 3), имеющих металлические оснастки, размерами и формой соответствующие внутренней и наружным плитам, рабочей поверхностью вниз и плотно друг к другу укладывают покрытие из эластичного упругого материала 5 в виде профилированных элементов прямоугольной формы с внедренными в них крепежными штырями 6. Рабочая поверхность профилированных элементов 5 имеет вид фасонного профиля круглой или любой другой формы. Причем с прирельсовой стороны настила резиновые элементы выкладываются с наличием подготовленной фигурной кромки под головку рельса 3: для наружной плиты - по форме и вплотную к головке и шейке рельса 3, для внутренней плиты - вплотную к шейке рельса 3 и с желобом для прохода гребня вагонного колеса 9. При установке настила таким образом уложенные резиновые элементы 5 обеспечивают плотный контакт с рельсами 3 по всей длине и создают монолитность покрытия всего настила.

Кроме этого, в основаниях прямоугольных профилированных резиновых элементов покрытия 5 по центру и между крепежными элементами выполнены глухие выемки 13, например, в виде цилиндрических отверстий или усеченного конуса, направленного основанием внутрь профилированного элемента покрытия 5 на глубину 30-40 мм с наклоном образующей 5-7° и диаметром в плоскости сечения 100-150 мм. При заполнении бетоном отверстий 13 в основаниях резиновых элементов 5 обеспечивается фиксирование эластичного покрытия на бетонном основании от продольных и поперечных смещений. С целью осуществления деформационных изгибов упругих элементов 5 для предотвращения образования ледяной корки в зимнее время на поверхности настила необходимо часть отверстий 13, например центральные, при изготовлении оставить глухими, т.е. без заполнения бетоном.

Одновременно на дно форм-опок 15 наружных плит (фиг.3) с внешней стороны и вплотную к уложенному покрытию на всю длину формы-опоки 15 укладывают металлический швеллер 10 своей плоской стороной вниз. После этого на образованные поверхности покрытия настила 5 внутренней и наружных плит в формы-опоки 14 и 15 укладывают основу из арматурной стали 7 в виде двух и более параллельно расположенных решеток размерами ячейки 100-200 мм. Первая решетка изготавливается из арматурной стали ⊘=12 мм, вторая - из арматурной стали ⊘=10 мм. Арматурные решетки жестко связывают, например, с помощью сварки с крепежными штырями 6 резиновых элементов 5 и металлическим швеллером 10. После этого в нижних бетонных основаниях 4 плит прирельсовой зоны, в местах расположения узлов крепления рельс 3 к шпалам и на величину их объема, устанавливают вкладыши под выемки-карманы 11, которые при укладке плит на рельсовый путь обеспечивают свободное размещение узлов крепления, не подвергая их нагрузкам автомобильного транспорта.

С внешней стороны наружных плит настила форма-опока 15 (фиг.3) наращивается по высоте, достаточной для установки армированного бетонного основания 4 плиты на основной балласт 1 на уровне нижнего основания шпал 2 и шириной вплотную к торцам шпал 2. Образовавшуюся полость внутри форм-опок внутренней 14 и наружных 15 плит равномерно заполняют тяжелым бетоном на основе цемента марки М500Д и наполнителя в виде щебня из природного камня или гравия. Затем бетон уплотняют и выдерживают, подвергая его термообработке. После необходимой выдержки резиножелезобетонные внутренняя и наружные плиты готовы для установки их на железнодорожном переезде.

Предлагаемый железнодорожный настил монтируются на рельсовых путях, содержащих как железобетонные, так и деревянные шпалы. Монтаж железнодорожного переезда начинают с расчистки рельсового пути под настил, ревизии шпал и их крепления с рельсами. Проводят расчистку, выравнивание и уплотнение основного балласта 1, на котором лежит рельсовая решетка (фиг.1). Затем на основной балласт 1 железнодорожного полотна на одном уровне с нижним основанием шпал 2 устанавливают наружную плиту. Прирельсовую зону наружной плиты подводят вплотную к головке рельса 3, при этом рабочая поверхность покрытия наружной плиты 5 устанавливается на одном уровне с верхом головки рельса 3. Аналогичным образом устанавливают вторую наружную плиту к другому рельсу. После установки наружные плиты жестко связывают с дорожным покрытием 12. После засыпки щебнем и трамбовки стыка наружной плиты с дорожным покрытием 12 выполняют заливку стыка, например, асфальтобитумной смесью до уровня рабочей поверхности настила. В края настила наружных плит забетонирован металлический швеллер 10 своей плоской стороной вверх, который предохраняет края резинового покрытия 5 настила по всей длине от деформации при многократном наезде тяжелого автотранспорта со стороны асфальтового покрытия 12 автодороги.

Перед укладкой внутренних плит настила в междушпальное пространство железнодорожного переезда по всей длине шпал 2 укладывают тщательно спланированный уплотненный щебеночный дополнительный балласт 8, в том числе и под прирельсовую зону наружных плит. Верхний рабочий уровень дополнительного балласта 8 в межрельсовом пространстве выполняется на 30-40 мм выше уровня верхней поверхности шпал 2 с целью обеспечения превышения покрытия настила 5 над головками рельс 3 при укладке внутренней плиты. Укладка резиножелезобетонной внутренней плиты на уплотненный дополнительный балласт 8 должна быть обеспечена всей нижней поверхностью бетонного основания плиты 4.

Монтаж внутренней плиты переезда начинают с подводки под головку рельса 3 кромки прирельсовой зоны резинового покрытия 5 одного края плиты по всей ее длине. Затем плавно опускают другой край плиты к смежному рельсу 3, одновременно заправляя кромку прирельсовой зоны резинового покрытия 5 другого края плиты под головку этого рельса 3 с помощью простых монтажных приспособлений. Если переезд по ширине проезжей части состоит из двух и более плит, то их монтируют вплотную друг к другу аналогичным образом. Для устранения смещения внутренних плит вдоль рельсового пути при проезде железнодорожного транспорта после монтажа переезда внутренние плиты с обеих сторон жестко фиксируют упорами относительно железнодорожного полотна. При монтаже переезда поверхность резинового покрытия 5 внутренних плит должна превышать уровень головок рельс 3 на 30-40 мм с целью устранения повреждения рельс 3 при проходе тяжелой техники на гусеничном ходу, например тракторов, а также катков и т.д.

Технико-экономическим результатом предложенного технического решения является увеличение долговечности настила путем: повышения качества связи железобетонного основания плиты с покрытием из эластичного упругого материала, увеличения прочности конструкции железобетонного основания введением новых технических решений, защиты торцов покрытия из эластичного упругого материала с внешней стороны наружных плит от наезда тяжелого автомобильного транспорта.

Способ изготовления резиножелезобетонной плиты не представляет особых трудностей и может быть реализован имеющимся на предприятии техническим оборудованием. Укладка и монтаж настила на железнодорожном переезде могут быть обеспечены с помощью обычной грузоподъемной техники.

1. Железнодорожный переезд, включающий основной балласт, шпалы, уложенные на них рельсовый путь и настил для проезда нерельсового транспорта, который расположен внутри и снаружи рельсового пути, имеющий плиты дорожные из железобетона и закрепленные на них упругие элементы из резины, причем крепление железобетонного основания и резиновых элементов осуществляются с помощью крепежных штырей, основание которых приварено к арматуре бетонной плиты, а верхняя сторона резиновых элементов имеет фасонный профиль, отличающийся тем, что на всю ширину переезда между шпалами над основным балластом дополнительно размещен плотно утрамбованный слой балласта, на который уложены нижними основаниями железобетонные плиты с покрытием из эластичного материала, а прирельсовые внутренние зоны покрытия настила из эластичного упругого материала выполнены плотно прилегающими к подголовному профилю рельса по всей длине настила, причем на внутренних прирельсовых зонах покрытия выполнен желоб для прохода гребня вагонного колеса.

2. Переезд по п.1, отличающийся тем, что дополнительный плотно утрамбованный слой балласта состоит из мелкого щебня фракции 5-20 мм, а его рабочая поверхность выполнена плоской и на 30-40 мм превышающей уровень верхней поверхности шпал.

3. Переезд по п.1, отличающийся тем, что эластичный упругий материал покрытия выполнен, например, из резины толщиной 25-30% от общей толщины настила и технологически жестко связан с верхним основанием железобетонных плит.

4. Переезд по п.1, отличающийся тем, что основа железобетонного основания настила выполнена усиленной из двух параллельно размещенных и жестко связанных между собой решеток из арматурной стали диаметром, например, 12 и 10 мм соответственно и размером ячейки 100-200 мм, предпочтительно 100 мм.

5. Переезд по п.1, отличающийся тем, что с внешней стороны наружной плиты настила по всей ее длине, сбоку и вплотную к покрытию из эластичного материала вмонтирован в бетонное основание металлический швеллер, жестко связанный с армированной решеткой железобетонного основания, причем швеллер уложен своей плоской стороной на одном уровне с рабочей поверхностью покрытия настила из эластичного упругого материала.

6. Переезд по п.1, отличающийся тем, что в прирельсовых зонах бетонные основания внутренних и наружных плит настила по ширине выполнены вплотную к нижнему основанию рельс, а в нижних бетонных основаниях плит прирельсовых зон под крепежные узлы соединения рельс со шпалами выполнены выемки-карманы, причем с внешней стороны наружных плит настила нижнее армированное бетонное основание выполнено до уровня нижнего основания шпал и вплотную к их торцам.

7. Переезд по п.1, отличающийся тем, что в основаниях профилированных элементов покрытия по центру и между крепежными элементами выполнены глухие выемки, например, в виде цилиндрических отверстий или усеченного конуса, направленного основанием внутрь профилированного элемента покрытия на глубину 30-40 мм, с наклоном образующей 5-7° и диаметром в плоскости сечения 100-150 мм.

8. Способ изготовления резиножелезобетонных плит для настила рельсового переезда, заключающийся в изготовлении путем вулканизации резиновых элементов с рисунком и металлическими крепежными штырями, в закладке резиновых элементов в форму-опоку рисунком вниз, а выступающими участками крепежных штырей - вверх, в заполнении формы-опоки арматурными сетками и бетонным раствором, отличающийся тем, что на дно форм-опок внутренней и наружных плит рабочей поверхностью вниз плотно к друг другу укладывают покрытие из эластичного упругого материала в виде профилированных элементов прямоугольной формы с внедренными в них насквозь крепежными штырями, одновременно на дно форм-опок наружных плит с внешней стороны и вплотную к уложенному покрытию на всю длину формы-опоки укладывают металлический швеллер своей плоской стороной вниз, затем на образованные поверхности покрытия настила внутренней и наружных плит укладывают основу из арматурной стали и жестко связывают ее с крепежными штырями покрытия и металлическим швеллером, причем в местах расположения узлов крепления рельс к шпалам на величину объема узлов крепления устанавливают вкладыши под выемки-карманы и образовавшуюся полость внутри форм-опок внутренней и наружных плит равномерно заполняют тяжелым бетоном.

9. Способ по п.8, отличающийся тем, что вводят тяжелый бетон на основе цемента марки М500Д и наполнителя в виде щебня из природного камня или гравия.

10. Способ по п.8, отличающийся тем, что рабочую поверхность покрытия настила формируют фасонным профилем круглой или любой другой формы.

11. Способ по п.8, отличающийся тем, что крепежные штыри под давлением внедряют в сквозные отверстия покрытия, профиль которых соответствует профилю крепежных штырей, причем внедрение в покрытие из эластичного материала обеспечивают с заглублением и последующим заполнением места заглубления до уровня рабочей поверхности покрытия эластичным материалом в виде быстротвердеющей пасты, а профиль крепежных штырей имеет вид, например, гвоздя со шляпкой из арматурной стали.