Турбовинтовой забойный двигатель

Иллюстрации

Показать всеИзобретение относится к забойным двигателям, предназначенным для бурения скважин. Техническим результатом является повышение эффективности процесса бурения, надежности и долговечности. Достигается тем, что турбовинтовой забойный двигатель включает героторный механизм объемного действия, турбобур, связанную с корпусом турбобура обойму, имеющую на внутренней поверхности эластичную обкладку, в которой размещен героторный механизм. Статор герототрного механизма посредством конусно-шлицевого соединения, состоящего из муфты и полумуфты, связан с валом турбинной секции турбобура, а взаимодействующий со статором ротор соединен гибким элементом с верхним переводником двигателя. 4 ил.

Реферат

Изобретение относится к забойным двигателям, предназначенным для бурения скважин.

Известны забойные двигатели гидродинамического и объемного принципа действия, например турбобуры и винтовые забойные двигатели, а также турбовинтовые двигатели, выполненные на основе агрегатирования турбинных и героторных (винтовых) рабочих органов.

Одно из первых технических решений турбовинтового двигателя предложено в 1975 году по АС №557172, Е 21 В 3/12, в котором винтовая пара выполняет роль тормозного устройства, снижая на величину гидромеханических потерь в зубчатом зацеплении «ротор-статор» момент силы, развиваемой турбинной секцией и, следовательно, частоту вращения выходного вала двигателя. В таком двигателе поперечные колебания и осевая сила с ротора винтовой пары через гибкий элемент передается на вал турбинной секции, снижая надежность работы турбины и осевой опоры шпинделя.

Другой модификацией турбовинтового двигателя является техническое решение по АС №1601307 А1, Е 21 В 4/02.

Данный турбовинтовой двигатель имеет модульное исполнение и состоит из шпинделя, турбинной секции и винтовой рабочей пары, в которой лопасти ротора турбины и зубья винтового ротора имеют наклон одного направления к оси вращения.

При подаче рабочей жидкости от насосов двигатель вначале при малых нагрузках на долото работает на разгонном режиме. Винтовая пара при этом работает в насосном режиме, оказывая сопротивление силовой турбине. Это объясняется тем, что ротор винтовой пары вращается турбиной с частотой, большей, чем бы он вращался на холостом ходу при данном расходе рабочей жидкости без турбины, а винтовая пара перестает функционировать как объемная гидромашина (двигатель). По мере повышения нагрузки на долото винтовая пара переходит на двигательный режим работы, создавая дополнительный момент силы на выходном валу двигателя при соответствующем перепаде давления.

Существенным недостатком этого двигателя является то, что при его работе основным силовым элементом становится винтовая пара, которая по этой причине имеет меньшую наработку, чем турбинная секция. При отказе двигателя прекращается процесс бурения, в то время как породоразрушающий инструмент в большинстве случаев не бывает отработан до износа вооружения. Кроме того, винтовая пара, генерируя поперечные вибрации, отрицательно воздействует на работоспособность турбинной секции и породоразрушающего инструмента.

Известно техническое решение винтового героторного двигателя с турбинным активатором по АС №2203380 С1, Е 21 В 4/02, F 03 В 13/01, сущность которого заключается в создании многозаходного винтового двигателя, содержащего винтовую героторную пару в сочетании с набором статорных и роторных ступеней давления турбины-активатора, выполненных со специальным профилем лопаток. Зазоры между ободами роторов и статоров в каждой ступени турбины перекрыты кольцевыми резинометаллическими уплотнениями.

Роторы турбины-активатора неподвижно закреплены на валу рабочей секции совместно с ротором винтовой героторной пары, а статоры турбины-активатора зафиксированы в корпусе рабочей секции совместно со статором винтовой героторной пары.

Винтовая героторная пара за счет выбора большого угла подъема винтовой линии от 30° до 60° имеет многошаговую конструкцию на ограниченной длине и плохо запускается. Многозаходные винтовые пары с углом подъема винтовой линии более 30° при работе запускаются только с проворотом ротора дополнительным (внешним) моментом силы из-за больших сил трения в зубчатом зацеплении.

Основным недостатком винтового героторного двигателя с турбинным активатором является то, что в начальный момент через заторможенную винтовую героторную пару должна быть прокачена рабочая жидкость под давлением в достаточном количестве, чтобы создать на валу турбины-активатора требуемый момент силы для запуска винтовой пары. Прокачивание рабочей жидкости, насыщенной шламом и песком через заторможенную винтовую героторную пару может происходить только при деформации зубьев статора с образованием щелевых каналов между зубьями статора и ротора, что приведет к катастрофическому гидроабразивному износу винтовых зубьев ротора и, особенно, статора.

При выходе двигателя на рабочий режим система роторов, собранная и закрепленная на валу, будет совершать колебательно-вращательное движение с амплитудой колебаний верхнего конца вала двигателя, равного двум межосевым расстояниям (эксцентриситетам) внутреннего зубчатого зацепления винтовой героторной пары. При вращательно-колебательном движении верхней части вала, имеющей большую массу, возникнет неуравновешенная сила инерции, которая при одновременном действии на вал осевой силы, крутящего и изгибающего моментов приведет к сложному внецентренному нагружению вала, возникновению знакопеременных напряжений в валу и недостаточной его циклической выносливости. Поперечные колебания вала двигателя окажут отрицательное воздействие на породоразрушающий инструмент, существенным образом снизив надежность двигателя.

Технической задачей предлагаемого изобретения является повышение эффективности процесса бурения, надежности и долговечности за счет повышения момента силы на выходном валу для привода породоразрушающего инструмента при постоянстве частоты вращения в диапазоне применяемых осевых нагрузок на породоразрушающий инструмент, снижения поперечных колебаний и сохранения на более длительный период работоспособного состояния турбовинтового забойного двигателя.

Поставленная задача в турбовинтовом забойном двигателе, включающем героторный механизм объемного действия и турбобур, решается тем, что согласно изобретению двигатель оснащен связанной с корпусом турбобура обоймой, имеющей на внутренней поверхности эластичную обкладку, в которой размещен героторный механизм, причем статор герототрного механизма посредством конусно-шлицевого соединения, состоящего из муфты и полумуфты, связан с валом турбинной секции турбобура, а взаимодействующий со статором ротор соединен гибким элементом с верхним переводником двигателя.

Таким образом, совместная работа турбобура и винтового героторного механизма с вращающимся статором, который связан посредством конусно-шлицевого соединения, состоящего из муфты и полумуфты, с валом турбинной секции турбобура приведет к снижению уровня поперечных колебаний в зоне винтовой пары «ротор-статор» и обеспечит устойчивую работу породоразрушающего инструмента в оптимальном режиме при высоком моменте силы на выходном валу двигателя.

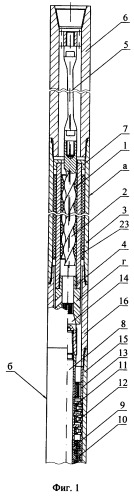

На фиг.1 показан разрез рабочей секции, включая соединение обоймы и статора винтового героторного механизма с турбинной секцией.

На фиг.2 изображено соединение турбинной и шпиндельной секций турбовинтового двигателя.

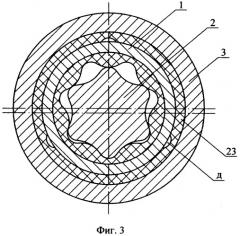

На фиг.3 показан поперечный разрез рабочей секции.

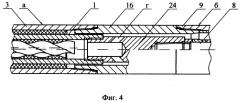

На фиг.4 показан вариант соединения рабочей секции с турбинной секцией.

Рабочая секция «а» двигателя, разрез которой показан на фиг.1 включает статор 1 и ротор 2 героторного механизма, обойму 3, муфту 4, гибкий элемент 5, выполненный в виде торсиона, верхний переводник 6 и плунжер 7.

Турбинная секция «б», показанная на фиг.1 и 2, состоит из установленных на валу 8 роторов 9 и статоров 10 многоступенчатой турбины, дисков пяты 11, подпятников 12, радиальных опор 13 и навинченной на вал 8 полумуфты 14. Детали, собранные на валу 8, устанавливаются в корпус 15 до упора в соединительный переводник 16.

На фиг.2 показан узел соединения валов 8 и 17 и корпусов 15 и 18 турбинной «б» и шпиндельной «в» секций с использованием муфты 19, полумуфты 20, переводников 21 и 22.

На фиг.1 показан, плунжер 7, установленный в обойме 3, который при взаимодействии с корпусом статора 1 ограничивает переток рабочей жидкости через кольцевую щель между обкладкой 23 обоймы 3 и корпусом статора 1, а также перемещение статора 1 вверх.

Турбовинтовой забойный двигатель, показанный на фиг.1 и фиг.2, представляет собой универсальный двигатель, сочетающий в себе турбобур повышенной надежности и высокомоментный героторный винтовой механизм с вращающимся статором, установленным в обойме, что позволило стабилизировать выходную характеристику двигателя по частоте вращения выходного вала от холостого хода до выхода на режим максимальной мощности, тем самым повысить эффективность процесса бурения и долговечность работы.

Героторная винтовая пара «ротор-статор» в турбовинтовом двигателе выполняет функцию редукторного механизма и соединенная в один агрегат с турбинной и шпиндельной секциями обеспечивает оптимальный режим бурения при необходимом моменте силы на валу двигателя.

Наибольшая эффективность процесса бурения, а также более высокая надежность и долговечность турбовинтового забойного двигателя достигается исполнением, когда параметры характеристики героторного механизма по частоте вращения на холостом ходу в 1,1-1,3 раза больше, чем у турбинной секции в режиме максимальной мощности.

В рабочей секции «а», показанной на фиг.1, героторный механизм со статором 1 и расположенным в нем ротором 2 представляет собой винтовую зубчатую пару с внутренним зацеплением с правым направлением винтовой линии зубьев как на статоре 1, так и на роторе 2.

Поперечный разрез секции рабочих органов «а» показан на фиг.3. Статор установлен с гарантированным зазором в обойме 3, на внутренней поверхности которой имеется обкладка 23 из эластичного материала, например резины. Для смазки рабочей жидкостью корпуса статора 1 при вращении его в обкладке обоймы 3 в обкладке 23 выполнены каналы «д». Кольцевая щель, образованная между трущимися поверхностями корпуса статора 1 и эластичной обкладкой 23 обоймы 3, имеет большое гидравлическое сопротивление, что создает препятствие для протока рабочей жидкости. В обойме 3 установлен плунжер 7, который взаимодействуя с верхним торцом статора 1, ограничивает перемещение статора 1 вверх и, одновременно, перекрывает поток рабочей жидкости по каналам «д» обкладки 23 обоймы 3.

Обойма 3 связана с корпусом 15 турбинной секции соединительным переводником 16. На другом конце обоймы 3 установлен верхний переводник 6, имеющий внутри перемычку, в которой выполнены отверстия для протока рабочей жидкости. В центральной части перемычки переводника 6 имеется резьба, в которую ввернут гибкий элемент 5. К нижнему концу гибкого элемента 5 присоединен ротор 2.

Статор 1 связан с валом 8 турбинной секции «б» муфтой 4 и полумуфтой 14 с применением резьбовых соединений. В муфте 4 выполнены каналы «г» для протока рабочей жидкости.

В турбинной секции «б», показанной на фиг.1 и фиг.2, на вал 8 устанавливается набор роторов 9 и статоров 10 многоступенчатой турбины, радиальные опоры 13 и вспомогательная осевая опора, состоящая из дисков пяты 11, подпятников 12 и проставочных колец. Установленные на вал 8 детали неподвижно фиксируются осевой силой за счет сжатия пакета деталей на валу при навинчивании полумуфты 14 на резьбу вала 8.

Пакет деталей, собранных на валу 8, устанавливается в корпус 15 турбинной секции «б» и закрепляется от проворота сжатием подпятников 12 и статоров 10 по торцам осевой силой при завинчивании переводников 16 и 22 в корпус 15.

При сборке двигателя на буровой вначале к турбинной секции «б» присоединяется шпиндельная секция «в» путем свинчивания резьбового соединения между переводниками 21 и 22, а также состыковкой при этом муфты 19 и полумуфты 20 по шлицам и конусам. Рабочая секция «а» с героторным винтовым механизмом последовательно присоединяется к турбинной секции «б» при навинчивании обоймы 3 на соединительный переводник 16, обеспечивая при этом состыковку муфты 4 и полумуфты 14 по конусно-шлицевому соединению.

Соединение рабочей секции «а» и турбинной секции «б» может быть выполнено по схеме, приведенной на фиг.4. На вал 8 турбинной секции «б» навинчивается переходник 24 вместо полумуфты 14. Статор 1 присоединяется на резьбе к переходнику 24. При сборке двигателя обойма 3 рабочей секции «а» на резьбе присоединяется к соединительному переводнику 16. Соединение турбинной секции «б» с героторным механизмом производится поэтапно. На переходник 24 навинчивается статор 1, на который устанавливается обойма 3. Обойма 3 навинчивается на соединительный переводник 16. В обойму 3 устанавливается плунжер 7. В ротор 2 ввинчивается гибкий элемент 5, который вторым концом ввинчивается в перемычку верхнего переводника 6. Ротор 2 устанавливается в статор 1, а при завершении сборки рабочей секции «а» верхний переводник 6 завинчивается в обойму 3.

Турбовинтовой двигатель спускается в скважину на колонне бурильных труб и при подаче насосной установкой по трубам рабочей жидкости вал двигателя приводится во вращение.

Рабочая жидкость, прокаченная через винтовую пару «ротор-статор», создает на статоре момент силы, который передается на валы турбинной и шпиндельной секций. Далее поток рабочей жидкости поступает в турбинную секцию и создает в многоступенчатой турбине дополнительный момент силы. Так как поток промывочной жидкости последовательно поступает в рабочую и турбинную секции, их характеристики по развиваемым моментам сил и перепадам давлений при тормозных нагрузках на вал двигателя суммируются.

Предлагаемый турбовинтовой забойный двигатель позволяет эффективно его применять при бурении скважин в связи с возможностью реализации на валу двигателя большого момента силы для привода породоразрушающего инструмента при незначительном изменении частоты вращения выходного вала в диапазоне применяемых осевых нагрузок на долото.

В двигателе, у которого ротор героторного механизма закреплен на нижнем конце гибкого элемента, а статор в абсолютном движении вращается соосно и одновременно с валом турбинной секции, генератором поперечных колебаний в работающем двигателе будет только ротор. Подвешенный на гибком элементе ротор, имея небольшую массу по сравнению с массой роторной системы винтового героторного двигателя с турбинным активатором, не создает при движении значительных центробежных сил инерции, вызывающих поперечные колебания двигателя.

При жесткой связи статора героторного механизма с валом турбинной секции и шпинделем посредством конусно-шлицевых соединений, крутильные колебания этой системы при работе двигателя сглажены и не оказывают отрицательного воздействия на работу долота. Эффективность процесса бурения и стойкость породоразрушающего инструмента в значительной степени зависит от равномерности вращения выходного вала двигателя.

Стабилизация угловой скорости вала турбовинтового двигателя приводит к повышению механической скорости бурения, улучшению качества проводки ствола скважины, а также увеличению долговечности двигателя.

В предлагаемом турбовинтовом забойном двигателе, состоящем из шпиндельной и турбинной секций, а также рабочей секции с обоймой, в которой расположен статор героторного механизма, рабочий момент силы передается с вращающегося статора непосредственно на вал турбинной секции и на вал шпиндельной секции без динамических перегрузок. В существующих турбовинтовых двигателях, где в составе рабочей секции имеется героторный механизм и передача момента силы на вал турбинной секции от движущегося ротора осуществляется с применением связующего элемента, а также в двигателе, где на валу рабочей секции, одновременно со ступенями давления турбины-активатора неподвижно закреплен ротор, обкаточное движение ротора по зубьям статора вызывает в этих системах поперечные колебания значительной амплитуды, приводящие к снижению долговечности двигателей и отрицательно воздействующие на породоразрушающий инструмент.

Турбовинтовой забойный двигатель, включающий героторный механизм объемного действия и турбобур, отличающийся тем, что двигатель оснащен связанной с корпусом турбобура обоймой, имеющей на внутренней поверхности эластичную обкладку, в которой размещен героторный механизм, причем статор героторного механизма посредством конусно-шлицевого соединения, состоящего из муфты и полумуфты, связан с валом турбинной секции турбобура, а взаимодействующий со статором ротор соединен гибким элементом с верхним переводником двигателя.