Способ изготовления зарядов твердого ракетного топлива (варианты)

Иллюстрации

Показать всеСпособ изготовления зарядов твердого ракетного топлива баллиститного типа, в том числе высокопластифицированного, включает формование заготовки зарядов диаметром 30...200 мм. При формовании заготовок зарядов осуществляют смешение компонентов топлива в нейтральной среде, отжим, вальцевание топливной таблетки, сушку и прессование проходным способом на шнек-прессе через раструбный пресс-инструмент. После формования заготовок прессуют из них проходным способом тонкосводные заряды малого, до 3 мм, наружного диаметра на вертикальных гидравлических прессах общепромышленного назначения. Согласно второму варианту способ изготовления включает смешение компонентов топлива в нейтральной среде, отжим, вальцевание топливной таблетки, сушку и прессование глухим способом. Из отформованных глухим способом заготовок, разогретых до температуры термопластического деформирования, прессуют проходным способом тонкосводные заряды малого диаметра. Прессование проходным способом осуществляют на вертикальных гидравлических прессах общепромышленного назначения. Согласно третьему варианту способ изготовления включает прессование компонентов топлива глухим способом. В качестве материала для прессования глухим способом используют ранее изготовленные топливные шашки, измельченные до размеров вальцованной таблетки. Из отформованных глухим способом заготовок, разогретых до температуры термопластического деформирования, прессуют проходным способом тонкосводные заряды малого диаметра. Прессование проходным способом осуществляют на вертикальных гидравлических прессах общепромышленного назначения. Изобретение позволяет обеспечить технологичность, качество и высокую производительность при изготовлении тонкосводных зарядов твердого топлива. 3 н. и 2 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение относится к области изготовления зарядов твердого ракетного топлива и может быть использовано как непосредственно в ракетной технике, так и в других отраслях промышленности (для газогенераторов наддува нефтяных скважин, в сейсморазведке, в средствах аварийного спасения: наддув подушек безопасности в автомобильном транспорте, экстренное торможение транспортных средств, в средствах пожаротушения и др.), преимущественно при изготовлении тонкосводных зарядов малого диаметра из твердых ракетных топлив баллиститного типа, в том числе высокопластифицированных.

Существующие способы изготовления зарядов твердого ракетного топлива на основе нитроцеллюлозы (баллиститного топлива), как известно, включают смешение компонентов топлива в нейтральной среде, отжим полученной топливной массы, гомогенизацию топливной массы с переработкой ее в топливную таблетку, сушку последней и формование топливных блоков на шнек-прессах через формообразующий раструбный пресс-инструмент. (Указанные способы в различных источниках характеризуются терминами: "способ проходного прессования", "способ шнекового прессования", "способ проходного шнекового прессования").

Известным способом такого типа является способ по пат. RU 2220934, принятый авторами за прототип (Фиг.1).

Недостатком способа-прототипа являются технологические трудности при формовании тонкосводных топливных зарядов (шашек) малого диаметра.

При существующем способе переработки топлив в заряды шнековым прессованием (прототип) не удается экономично, при необходимой производительности, изготавливать тонкосводные канальные заряды малого наружного (до 3 мм) диаметра (далее по тексту - малого диаметра), особенно в случаях переработки высокопластифицированных баллиститных топлив.

Технической задачей патентуемого изобретения является разработка способа изготовления зарядов твердого ракетного топлива в виде тонкосводных шашек малого диаметра из твердого ракетного топлива баллиститного типа, обеспечивающего технологичность, качество и высокую производительность при изготовлении тонкосводных топливных зарядов.

Указанная техническая задача решается в рамках патентуемого изобретения за счет реализации в патентуемом способе дополнительных, по отношению к прототипу, технологических операций и оснастки.

Сущность изобретения поясняется графическими материалами.

Фиг.1. Технологическая схема изготовления зарядов твердого ракетного топлива по способу-прототипу.

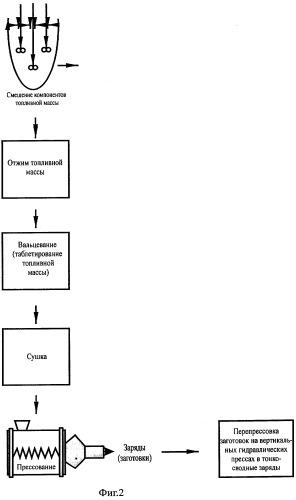

Фиг.2. Технологическая схема изготовления зарядов твердого ракетного топлива по патентуемому способу с использованием способа проходного прессования заготовок.

Фиг.3. Технологическая схема изготовления (вариант) зарядов твердого ракетного топлива по патентуемому способу с использованием способа глухого прессования заготовок.

Фиг.4. Технологическая схема изготовления (вариант) зарядов твердого ракетного топлива по патентуемому способу с использованием измельченного, ранее приготовленного, топлива.

Технический результат изобретения заключается в способе изготовления зарядов твердого ракетного топлива баллиститного типа (в том числе высокопластифицированного) путем смешения компонентов топлива в нейтральной среде, отжима, вальцевания топливной таблетки, сушки и прессования проходным способом на шнек-прессе через раструбный пресс-инструмент цилиндрических (⊘30...⊘200 мм) топливных заготовок с последующим перепрессованием их в обогреваемой пресс-оснастке в тонкосводные заряды (малого, до 3 мм, наружного диаметра) на вертикальных гидравлических прессах общепромышленного назначения (Фиг.2).

В определенных случаях более удобным для прессования тонкосводных зарядов является использование заготовок, отпрессованных из отвальцованной топливной таблетки глухим способом на гидропрессе (Фиг.3). Кроме того, такой способ позволяет экономично утилизировать ранее изготовленные заряды различных типоразмеров. При этом изготовленные ранее заряды твердого топлива измельчают до размеров вальцованной таблетки и прессуют глухим способом топливную заготовку, после чего подвергают ее разогреву до температуры термопластического деформирования и перепрессовке проходным способом в твердотопливные заряды на вертикальных гидравлических прессах общепромышленного назначения (Фиг.4).

Сущность изобретения заключается в расширении технологических возможностей изготовления зарядов твердого ракетного топлива баллиститного типа, в том числе тонкосводных, малого диаметра (до 3 мм), за счет "перевода" фазы окончательного формования зарядов по шнековой технологии в фазу их перепрессовки на автономных вертикальных гидравлических прессах (в том числе лабораторных) общепромышленного назначения типа разрывных машин Р-5, Р-10, Р-50, Р-100 и пресса Круппа. Выпрессовываемые из матрицы гидропресса (при давлениях прессования 100...150 кгс/см2 и температуре 60...90°С) через многоручьевой пресс-инструмент топливные шнуры (трубки) под действием силы тяжести вертикально (не пересекаясь друг с другом, раздельно) опускаются в подпрессовое пространство (или в приемную кабину для пресса Круппа) и нарезаются на заданную длину.

Пределы по температуре прессования топливной массы 60...90°С обусловлены реологическими характеристиками баллиститных твердых ракетных топлив (ТРТ). При температуре менее 60°С существенно снижается "текучесть" топливной массы, процесс прессования становится небезопасен с точки зрения высокого как внешнего, так и внутреннего трения. При температуре более 90°С, как правило, начинаются процессы терморазложения баллиститных ТРТ.

Пределы по давлению прессования обусловлены:

- в части нижнего предела (100 кгс/см2) - необходимостью обеспечения монолитности и механической прочности тонкосводных топливных зарядов;

- в части верхнего предела (150 кг/см2) - соображениями безопасности технологического процесса.

Пределы по диаметру заготовок определяются экономическими параметрами: переработка в тонкосводные заряды заготовок диаметром менее 30 мм низкопроизводительна, а более 200 мм - весьма энергозатратна.

Для обеспечения безопасности прессования пресс-инструмент вертикальных прессов оснащают обтюрирующими и срезными кольцами. Посредством обтюрирующих колец обеспечивается удаление воздуха из зоны прессования, срезные кольца уменьшают степень разрушения оборудования при аварийных ситуациях (в случае загорании топлива в процессе прессования).

Изготовление тонкосводных, с малым наружным диаметром (до 3 мм), зарядов известным способом проходного прессования на шнек-прессах с использованием одноручьевого пресс-инструмента крайне нетехнологично и низкопроизводительно, а использование многоручьевого пресс-инструмента на базе способа-прототипа связано со значительным усложнением и удорожанием процесса изготовления. В этом случае требуется разработка и последующая эксплуатация сложных приемных (от шнек-пресса) устройств зарядов, обеспечивающих как безопасность, так и качество изготовления.

С учетом указанных в техническом результате существенными отличительными признаками патентуемого изобретения от прототипа являются:

1) наличие фазы прессования тонкосводных зарядов малого диаметра из ранее изготовленных топливных блоков, разогретых до температуры термопластического деформирования, способом проходного прессования на вертикальных гидропрессах;

2) прессование проходным способом тонкосводных зарядов малого диаметра из ранее изготовленных способом глухого прессования топливных блоков, разогретых до температуры термопластического деформирования;

3) прессование тонкосводных зарядов малого диаметра из ранее изготовленных топливных шашек, измельченных до размеров вальцованной таблетки, разогретой до температуры термопластического деформирования методом проходного прессования;

4) предварительное формование заготовок заряда ⊘ 30...200 мм;

5) осуществление процесса прессования тонкосводных зарядов малого диаметра при давлении 100...150 кгс/см2 и температуре 60...90°С;

6) оснащение пресс-инструмента обтюрирующими и срезными кольцами.

Патентуемый способ практически реализован при изготовлении из баллиститных высокопластифицированных топлив тонкосводных зарядов малого диаметра.

Размеры зарядов и режимы прессования приведены в таблицах 1, 2.

| Таблица 1 | ||||

| № вар. | Геометрические размеры топливных трубок | |||

| наружный диаметр, мм | диаметр канала, мм | длина, мм | ||

| I | 3,1 | 2,0 | 150...300 | |

| II | 5,6 | 4,2 | 150...300 | |

| III | 5...20,0 | 2...10,0 | 150...500 | |

| Таблица 2 | ||||

| № вар. | Режимы прессования зарядов (заготовок) | |||

| по шнековой технологии | на гидропрессе | |||

| давление, кг/см2 | температура, °С | давление, кг/см2 | температура, °С | |

| I | 150...200 | 75...85 | 120...140 | 60...75 |

| II | 150...200 | 75...85 | 120...140 | 75...85 |

| III | 130...220 | 70...90 | 100...150 | 75...90 |

Положительный эффект изобретения - повышение технологичности и качества изготовления тонкосводных зарядов малого диаметра, снижение затрат на изготовление.

1. Способ изготовления зарядов твердого ракетного топлива баллиститного типа, в том числе высокопластифицированного, включающий смешение компонентов топлива в нейтральной среде, отжим, вальцевание топливной таблетки, сушку и прессование проходным способом на шнек-прессе через раструбный пресс-инструмент, отличающийся тем, что предварительно формуют заготовки зарядов диаметром 30...200 мм, после чего прессуют из них проходным способом тонкосводные заряды малого, до 3 мм, наружного диаметра на вертикальных гидравлических прессах общепромышленного назначения.

2. Способ изготовления зарядов твердого ракетного топлива по п.1, отличающийся тем, что прессование тонкосводных зарядов малого диаметра осуществляют при давлении 100...150 кгс/см2 и температуре 60...90°С.

3. Способ изготовления зарядов твердого ракетного топлива по п. 1, отличающийся тем, что прессование проходным способом тонкосводных зарядов малого диаметра на вертикальных гидравлических прессах общепромышленного назначения осуществляют пресс-инструментом с обтюрирующими и срезными кольцами.

4. Способ изготовления зарядов твердого ракетного топлива баллиститного типа, в том числе высокопластифицированного, включающий смешение компонентов топлива в нейтральной среде, отжим, вальцевание топливной таблетки, сушку и прессование глухим способом, отличающийся тем, что из отформованных глухим способом заготовок, разогретых до температуры термопластического деформирования, прессуют проходным способом тонкосводные заряды малого диаметра на вертикальных гидравлических прессах общепромышленного назначения.

5. Способ изготовления зарядов твердого ракетного топлива баллиститного типа, в том числе высокопластифицированного, включающий прессование компонентов топлива глухим способом, отличающийся тем, что в качестве материала для прессования глухим способом используют ранее изготовленные топливные шашки, измельченные до размеров вальцованной таблетки, а из отформованных глухим способом заготовок, разогретых до температуры термопластического деформирования, прессуют проходным способом тонкосводные заряды малого диаметра на вертикальных гидравлических прессах общепромышленного назначения.