Способ ультразвукового контроля

Иллюстрации

Показать всеИспользование: для контроля крупногабаритных объектов. Сущность изобретения заключается в том, что при ультразвуковом контроле изделий с каналами малого диаметра осуществляют ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия и прием ультразвуковых колебаний приемным преобразователем в воздушной среде, при этом прошедшие свод изделия и введенные в воздушное пространство канала изделия ультразвуковые колебания направляют на прямолинейную плоскость расположенного внутри канала изделия предмета, например, пластины, установленной под углом к оси изделия, с помощью которой ультразвуковые колебания направляют вдоль канала изделия, вводят в установленную внутри изделия трубу, установленную соосно с каналом изделия, и принимают их приемным преобразователем на выходе из трубы и, кроме того, соблюдают определенную сумму расстояний, включающих расстояние от поверхности канала изделия до пластины и от пластины до приемного преобразователя. Технический результат: обеспечение возможности неразрушающего контроля изделий с каналами малого диаметра и повышение качества и надежности контроля за счет обеспечения достаточно стабильных уровня и формы сигнала. 2 ил.

Реферат

Предлагаемое изобретение относится к области неразрушающего ультразвукового контроля изделий, например, цилиндрической формы, в том числе зарядов твердого ракетного топлива и ракетных двигателей на твердом топливе.

Известны способы ультразвукового контроля изделий, основанные на теневом прозвучивании изделий ультразвуковыми колебаниями:

- Матаушек И. Ультразвуковая техника, М.: Металлургиздат, 1962.

- Бергман Л. Ультразвук. М.: ПИЛ, 1957.

- Шрейбер Д. Ультразвуковая дефектоскопия, М.: Металлургия, 1965.

По данным способам излучающий и приемный ультразвуковые преобразователи, в качестве которых могут быть использованы преобразователи на основе пьезоэлектрических или магнитострикционных материалов, устанавливают взаимно противоположно по разные стороны изделия и путем перемещения преобразователей или изделия относительно друг друга сканируют поверхность изделия в процессе его контроля.

При контроле изделий цилиндрической или конической формы с каналами внутри изделия один из ультразвуковых преобразователей вводят в канал изделия. При этом для обеспечения акустических контактов ультразвуковых преобразователей с поверхностью контролируемого изделия используют различные жидкости, например, воду, глицерин, трансформаторное масло и т.д. и т.п., которые используются или в виде тонкой прослойки между преобразователем и поверхностью контролируемого изделия или в виде иммерсионной жидкости, в которую погружают и преобразователи и контролируемое изделие.

Существенный недостаток описанных способов заключается в трудности обеспечения стабильного акустического контакта ультразвуковых преобразователей с контролируемым изделием, как со стороны корпуса изделия, так и еще в большей степени в канале изделия. Обеспечение контакта преобразователя с изделиями, имеющими в своей конструкции элементы из твердого топлива, связано с опасностью его возгорания. Погружение ультразвуковых преобразователей и контролируемых изделий в жидкость с одной стороны существенно усложняет и удорожает процесс контроля в связи с необходимостью разработки, изготовления и установки специального дорогостоящего оборудования, а с другой стороны возможность погружения изделий в жидкость зависит от степени воздействия ее на физико-механические характеристики материалов изделия.

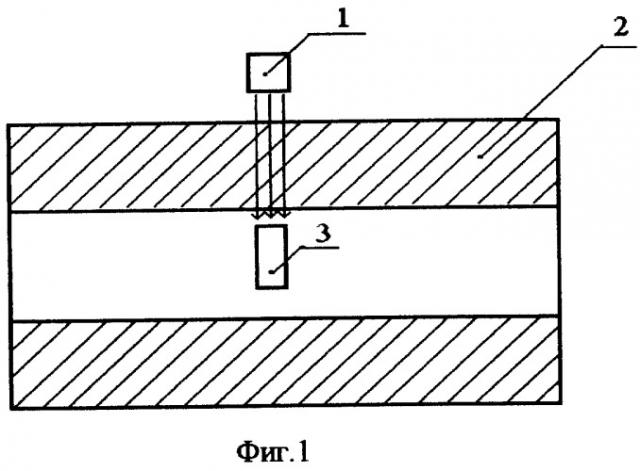

Известен способ ультразвукового контроля (Заклюковский В.И., Карцев Г.Т. Применение пьезоэлектрических преобразователей для бесконтактного ультразвукового контроля изделий / Дефектоскопия, 1978, №3, стр.28-33), позволяющий избежать указанных выше недостатков. Данный способ выбран авторами за прототип. Сущность данного способа (фиг.1) заключается в том, что ввод ультразвуковых колебаний в контролируемый заряд излучающим преобразователем 1 и прием ультразвуковых колебаний, прошедших свод заряда 2, приемным преобразователем 3 осуществляют в воздушной среде.

Данный способ позволяет контролировать изделия цилиндрической и конической формы с внутренними каналами, в том числе и зарядов твердого ракетного топлива. Одним из условий реализации данного способа является то, что диаметр канала изделия должен быть достаточно большим. Это необходимо, во-первых, для обеспечения возможности ввода одного из ультразвуковых преобразователей в канал изделия и установки преобразователя перпендикулярно поверхности канала изделия, а во-вторых, для удаления ультразвукового преобразователя от поверхности канала изделия на достаточное для исключения интерференции ультразвуковых колебаний в воздушном промежутке между поверхностью канала изделия и ультразвуковым преобразователем расстояние. Данное расстояние должно удовлетворять условию

а>с*t/2,

где а - расстояние между ультразвуковым преобразователем и поверхностью канала изделия;

с - скорость распространения ультразвуковых колебаний в воздушной среде;

t - длительность импульса ультразвуковых колебаний.

Недостатком данного способа, как это видно из условий его реализации, является то, что контроль изделий с каналами малых диаметров практически невозможен. А если и возможен, то резко падает надежность контроля и соответственно разбраковки изделий, т.к. вследствие интерференции ультразвуковых колебаний в воздушном промежутке между поверхностью канала изделия и рабочей плоскостью ультразвукового преобразователя уровень и форма сигнала будут претерпевать в процессе контроля значительные и независимые от качества изделия изменения.

Технической задачей предлагаемого изобретения является, во-первых, обеспечение возможности неразрушающего контроля изделий с каналами малого диаметра, т.е. изделий, контроль которых известным способом невозможен, а во-вторых, повышение качества и надежности контроля за счет обеспечения достаточно стабильных уровня и формы сигнала.

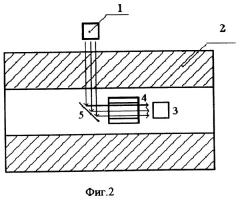

Технический результат достигается тем, что ультразвуковые колебания вводят в изделие с каналом малого диаметра, прозвучивают ультразвуковыми колебаниями свод изделия, вводят ультразвуковые колебания в воздушное пространство канала изделия и направляют на прямолинейную плоскость расположенного внутри изделия предмета 5, например, пластины, установленной под углом к оси изделия, с помощью которой ультразвуковые колебания направляют вдоль канала изделия, вводят в устанавливаемую внутри изделия трубу 4, установленную соосно с каналом изделия, и принимают их приемным преобразователем на выходе из трубы, при этом соблюдают соотношение

a+b>c*t/2,

где а - расстояние от поверхности канала изделия до пластины;

b - расстояние от пластины до приемного преобразователя;

с - скорость распространения ультразвуковых колебаний в воздухе;

t - длительность импульса (пакета) ультразвуковых колебаний.

Как видно из приведенного выше соотношения, уменьшение составляющей а достаточно просто можно скомпенсировать увеличением второй составляющей b этого же соотношения, а именно путем отодвигания преобразователя от пластины, т.е. условие реализации предложенного способа сохраняется независимо от расстояния от пластины до поверхности канала изделия, поскольку величина b не ограничивается ни конструктивными, ни какими то другими факторами, что позволяет исключить интерференцию ультразвуковых колебания между поверхностью изделия и приемным преобразователем и обеспечить качественный и надежный контроль.

Сущность способа поясняется на фиг.2,

где 1 - излучающий преобразователь;

2 - изделие;

3 - приемный преобразователь;

4 - труба;

5 - пластина.

Таким образом, предлагаемый способ реализуется следующим образом:

1. Устанавливают излучающий ультразвуковой преобразователь с внешней стороны изделия.

2. Внутрь канала вводят пластину и ориентируют ее под углом к оси канала изделия.

3. Соосно с каналом изделия устанавливают в канале трубу и приемный ультразвуковой преобразователь.

4. Вводят ультразвуковые колебания в контролируемое изделие.

5. Прошедшие свод изделия колебания направляют на пластину, с помощью которой ультразвуковые колебания вводят в трубу, на выходном торце которой их принимают приемным ультразвуковым преобразователем, преобразуют в электрические колебания и обрабатывают в электронном блоке дефектоскопа.

Предлагаемый способ апробирован в условиях лаборатории на макетных образцах и в условиях производства на натурных изделиях различных типоразмеров. В качестве аппаратуры использовались ультразвуковые дефектоскопы типа ДУК-8, ЗТА-1П, УД22КБ и другие. Рабочие частоты выбирались в диапазоне 40-70 кГц, частоты следования импульсов ультразвуковых колебаний выбирались в диапазоне 25-50 Гц. Длительность развертки электронного луча выбиралась в диапазоне 1500-7500 мкс. С целью увеличения отношения сигнал/шум аппаратуры к дефектоскопу подключался дополнительный предварительный полосовой усилитель с коэффициентом усиления порядка 100.

В результате проведенных работ подтверждена эффективность применения предложенного способа ультразвукового контроля изделий по сравнению с прототипом в отношении диапазона применения, качества и надежности неразрушающего ультразвукового контроля. Как на образцах, так и на натурных изделиях постоянно имели место четкая регистрация ультразвуковых колебаний, стабильные форма и уровень сигнала, адекватность реакции на искусственные дефекты типа расслоений, хорошая чувствительность к выявлению нарушений сплошности изделий.

Таким образом, предложенный способ обеспечивает надежный, качественный ультразвуковой контроль большой номенклатуры изделий различных конструкций и типоразмеров с диаметрами каналов от 20 мм и выше.

Способ ультразвукового контроля изделий с каналами малого диаметра, включающий ввод ультразвуковых колебаний в изделие, прозвучивание свода изделия и прием ультразвуковых колебаний приемным преобразователем в воздушной среде, отличающийся тем, что прошедшие свод изделия и введенные в воздушное пространство канала изделия ультразвуковые колебания направляют на прямолинейную плоскость расположенного внутри канала изделия предмета, например пластины, установленной под углом к оси изделия, с помощью которой ультразвуковые колебания направляют вдоль канала изделия, вводят в установленную внутри изделия трубу, установленную соосно с каналом изделия, и принимают их приемным преобразователем на выходе из трубы, при этом соблюдают соотношение

а+b>с·t/2,

где а - расстояние от поверхности канала изделия до пластины;

b - расстояние от пластины до приемного преобразователя;

с - скорость распространения ультразвуковых колебаний в воздухе;

t - длительность импульса ультразвуковых колебаний.