Осевой вентилятор очистки зерноуборочного комбайна

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и направлено на усовершенствование вентилятора очистки зерноуборочного комбайна. Осевой вентилятор содержит корпус с двумя рабочими колесами осевого типа правого и левого вращения одинакового диаметра, расположенными по краям корпуса. Рабочие колеса установлены на валу вентилятора со смещением внутрь корпуса относительно его боковин. Лопатки рабочих колес выполнены на матрице-конусе, установленной вверх основанием и повернутой таким образом, что лобовая грань лопатки расположена вертикально во фронтальной и профильной плоскостях. Верхняя кромка лопатки установлена в зоне пересечения основания матрицы-конуса с его образующей, а ось лопатки смещена от лобовой грани. Конструктивные параметры вентилятора обеспечивают повышение его производительности и лучшее воздухораспределение в рабочей зоне очистки. 4 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению и направлено на усовершенствование вентилятора очистки зерноуборочного комбайна.

Известен осевой вентилятор очистки зерноуборочного комбайна (см. а.с. СССР № 536786 «ФЕБ Комбинат Фортшритт Ландмашинен», ГДР, М. кл. А 01 F 12/44, 1976), содержащий корпус с закрепленными по его концам рабочими колесами осевого типа.

Недостатком этого осевого вентилятора очистки зерноуборочного комбайна является то, что в его конструкции не указана совокупность оптимальных значений конструкционных параметров лопатки рабочего колеса и установки рабочих колес в корпусе, обеспечивающих лучшее воздухораспределение в рабочей зоне очистки. Технической задачей, решаемой данным изобретением, является лучшее воздухораспределение в рабочей зоне очистки и повышение производительности вентилятора, а также упрощение конструкции.

Для достижения поставленной задачи осевой вентилятор очистки зерноуборочного комбайна содержит корпус с двумя рабочими колесами осевого типа правого и левого вращения одинакового диаметра D, расположенными по краям корпуса, причем рабочие колеса установлены на валу вентилятора со смещением внутрь корпуса относительно его боковин тыльной кромки лопаток на величину, не превышающую ширину профильной проекции лопаток, а лопатки выполнены на матрице-конусе высотой не менее половины D, установленном вверх основанием диаметром более 0,4D, при этом матрица-конус повернута по часовой стрелке во фронтальной плоскости на угол не более 20° и в профильной плоскости до проектирования лобовой грани лопатки на виде в плане практически в точку с отклонением преимущественно менее 0,02D, причем лобовая грань лопатки расположена вертикально во фронтальной плоскости и ее верхняя кромка установлена в зоне пересечения основания с образующей матрицы-конуса, проходящей между первым и четвертым октантами, при этом смещение оси лопатки от лобовой грани по горизонтали составляет не более одной четвертой D, а ширина фронтальной проекции лопатки на диаметре втулки не превышает одной трети D.

Такое конструктивное исполнение позволяет наиболее полно обеспечить воздухораспределение в рабочей зоне очистки, повысить производительность в соответствии с поставленной технической задачей и упростить конструкцию.

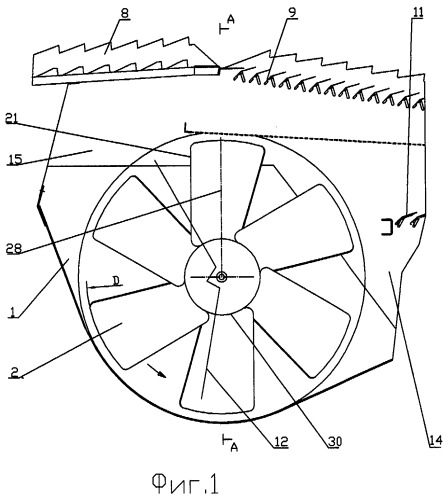

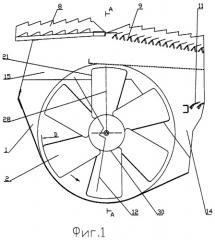

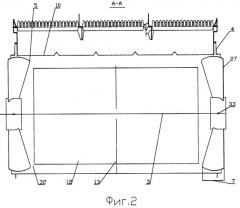

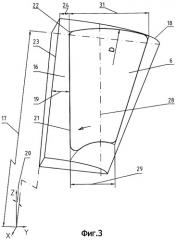

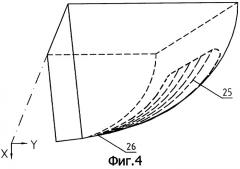

Описанные выше особенности и преимущества настоящего изобретения станут более понятными из следующего конкретного описания выполнения осевого вентилятора очистки зерноуборочного комбайна и прилагаемых чертежей, на которых показано устройство осевого вентилятора очистки зерноуборочного комбайна согласно изобретению. На фиг.1 изображен описываемый вентилятор, вид сбоку; на фиг.2 - то же, сечение вертикальной плоскостью, проходящей через вал вентилятора; на фиг.3 - фронтальная проекция размещения лопатки рабочего колеса на матрице-конусе (условно показан усеченный конус, первый октант); на фиг.4 - вид сверху на лопатку рабочего колеса, размещенную на матрице-конусе.

Вентилятор очистки зерноуборочного комбайна содержит корпус 1 с двумя рабочими колесами 2 осевого типа правого и левого вращения одинакового диаметра D, установленными по краям корпуса и закрепленными на валу 3 со смещением с каждой стороны внутрь корпуса относительно его боковин 4 тыльной кромки 5, выполненных из листового материала лопаток 6 на величину, не превышающую ширину профильной проекции 7 лопаток. Над корпусом 1 вентилятора установлена стрясная доска 8 с закрепленным в конце нее решетом 9 очистки зерноуборочного комбайна с расположенным под ним воздухопроницаемым скатным листом 10, под которым установлено нижнее решето 11 очистки. В корпусе 1 вентилятора установлена радиальная перегородка 12, опирающаяся на корпус с помощью закрепленного посредине корпуса плоского щита 13, разделяющего корпус 1 на основной 14 и дополнительный 15 патрубки. Лопатки 6 вентилятора приобретают окончательную форму после листовой штамповки на матрице-конусе 16 высотой 17 не менее половины D, установленной в общепринятой правой координатной системе вверх основанием 18 диаметром более 0,4D и повернутой по часовой стрелке во фронтальной плоскости на угол 19, не превышающий 20° и в профильной плоскости на угол 20. Лобовая грань 21 лопатки 6 расположена преимущественно вертикально и ее верхняя кромка 22 установлена в зоне пересечения большого основания 18 с образующей 23 матрицы-конуса 16, проходящей между первым и четвертым октантами, со смещением 24 по горизонтали более (-0,05)D, предпочтительно с положительными значениями смещения. Сечения 25 лопатки 6 горизонтальными плоскостями представляют собой дуги эллипсов. Вертикальное расположение лобовой грани 21 лопатки 6 во фронтальной проекции и установка ее верхней кромки 22 в зоне пересечения большего основания 18 с образующей 23 матрицы-конуса 16 обеспечивают проектирование лобовой грани на виде в плане практически в точку 26 с отклонением преимущественно менее 0,02D, следовательно, и почти вертикальное (с прогибом менее 0,02D) положение лобовой грани и на профильной проекции 27, а смещение оси 28 лопатки от лобовой грани 21 по горизонтали составляет не более одной четвертой D.

Лопатки 6 имеют ширину фронтальной проекции 29 на диаметре втулки 30 рабочего колеса и ширину фронтальной проекции 31 на диаметре рабочего колеса D. Торцы радиальной перегородки 12 установлены с зазором 32 относительно рабочих колес 2. Лопатки 6 жестко закреплены на втулках 30, а втулки жестким соединением 33 - на валу 3 вентилятора.

Отработка конструктивных параметров вентилятора очистки выполнена непосредственно в системе очистки зерноуборочного комбайна, что позволило с высокой точностью оценить влияние каждого из параметров на воздухораспределение в рабочей зоне очистки и повышение производительности вентилятора. Проведены аэродинамические испытания в системе очистки четырнадцати пар (левые и правые) рабочих колес вентилятора. Опыты проведены при наиболее рациональных регулировках вентилятора и решет. Для оптимизации параметров лопатки 6 по результатам аэродинамических испытаний построены математические модели распределения воздушных потоков над решетами очистки.

При экспериментальной отработке размещения верхней кромки 22 лопатки в зоне пересечения основания 18 с образующей 23 матрицы-конуса, проходящей между первым и четвертым октантами, изучен интервал от -0,07D до +0,08D смещения верхней кромки по горизонтали относительно точки пересечения основания и образующей конуса. Полученные по экспериментальным данным математические модели подтвердили нецелесообразность использования больших отрицательных значений смещения верхней кромки. Оптимальным является установка верхней кромки 22 лобовой грани лопатки в зоне пересечения основания 18 с образующей матрицы-конуса 23 со смещением по горизонтали более (-0,05)D, предпочтительно с положительными значениями смещения. Вертикальное расположение лобовой грани лопатки во фронтальной проекции и установка ее верхней кромки в зоне пересечения основания с образующей матрицы-конуса, проходящей между первым и четвертым октантами, обеспечивают минимальный (не более 0,02D) прогиб лобовой грани лопатки на профильной проекции, что позволяет обеспечить минимальные габариты рабочего колеса вентилятора по ширине очистки комбайна и упростить конструкцию.

Для диаметра основания 18 матрицы-конуса 16 экспериментально получен оптимальный диапазон (0,58÷0,75)D. С учетом ошибки эксперимента оптимальны значения диаметра основания 18 матрицы-конуса 16 более 0,4 диаметра рабочего колеса, предпочтительно в интервале (0,54÷0,73)D.

Экспериментальный диапазон для высоты 17 матрицы-конуса 16 равен (0,4÷19,2)D, а с учетом ошибки оптимальными являются значения высоты 17 матрицы-конуса больше половины диаметра рабочего колеса D. При высоте матрицы-конуса более 10D конус практически эквивалентен цилиндру.

Угол поворота 19 матрицы-конуса во фронтальной плоскости по часовой стрелке при проведении оптимизации без учета ошибок соответствовал интервалу от 0 до 20°. В результате уточненной оптимизации, с учетом ошибки опыта, которая составляла 2,1°, все значения, большие 12°, были отсеяны. Поэтому оптимальными являются значения угла поворота 19 конуса во фронтальной плоскости, не превышающие 20°, предпочтительно не более 12°.

Для обеспечения вертикальности лобовой грани 21 лопатки одновременно как во фронтальной, так и профильной проекциях при проектировании лопатки матрица-конус 16 дополнительно поворачивается по часовой стрелке и в профильной плоскости на угол 20. Поворот осуществляется до тех пор, пока не произойдет проектирования лобовой грани 21 на виде в плане практически в точку 26 с отклонением преимущественно менее 0,02D.

При проведении эксперимента общий интервал значений смещения по горизонтали оси 28 лопатки от лобовой грани 21 изменялся в пределах (0,1÷0,28) D, ошибка в определении указанного значения составляла 0,01D. Оптимальным по математическим моделям для четырех из пяти равномерно распределенных по длине сечений нижнего решета является смещение оси 28 лопатки от ее лобовой грани 21 по горизонтали на величину не более одной четвертой D. В то же время в одном сечении, в начале решета очистки, происходит некоторое снижение аэродинамических показателей при значениях смещения оси лопатки относительно ее лобовой грани, больших 0,15D. Поэтому предпочтительно использовать смещение оси 28 лопатки от ее лобовой грани 21 по горизонтали в интервале (0,1÷0,15)D.

Для фронтальной проекции ширины 29 лопатки 6 на диаметре втулки 30 оптимальным является интервал (0,15÷0,21)D, который с учетом ошибки опытов следует расширить до (0,12÷0,27)D, то есть оптимальная ширина фронтальной проекции лопатки на диаметре втулки не должна превышать одной трети D.

Ширина фронтальной проекции 31 лопатки на диаметре рабочего колеса D при проведении аэродинамических испытаний изменялась в интервале (0,24÷0,38)D. С учетом ошибки опыта, которая составляет 0,011D, оптимальными значениями ширины фронтальной проекции 31 лопатки на диаметре рабочего колеса следует считать значения, также не превышающие одной трети D, предпочтительно в интервале (0,25÷0,31)D.

Для определения оптимального диаметра втулки 30 рабочего колеса 2 выполнена специальная серия опытов с рабочими колесами, в которых диапазон изменения диаметра втулки составлял (0,2÷0,67) диаметра рабочего колеса D. Для получения максимальной производительности вентилятора оптимальный диаметр втулки должен быть равным 0,248D. При этом минимальное значение потребляемой мощности соответствует диаметру втулки, равному 0,34D. С увеличением диаметра втулки до указанного значения несколько повышается скорость воздушного потока в начале решета очистки. Дальнейшее увеличение диаметра втулки приводит к снижению производительности вентилятора и ухудшению распределения потоков в рабочей зоне очистки. Ошибка в определении диаметра втулки 30 составляет 0,013D. С учетом ошибки эксперимента для вентиляторов систем сепарации зернокомбайнов следует считать оптимальным диаметр втулки рабочего колеса не более половины D, предпочтительно в интервале (0,2÷0,34)D в связи с нерациональным распределением воздушных потоков над решетами очистки при диаметре втулки более указанного верхнего предела. Одновременно получено оптимальное значение зазоров 32 между торцами радиальной перегородки 12 и тыльной кромкой 5 лопаток 6 рабочих колес, равное 0,019D.

Установка рабочих колес 2 на валу 3 вентилятора со смещением с каждой стороны внутрь корпуса 1 относительно его боковин 4 тыльной кромки 5 лопаток на величину не более ширины профильной проекции лопаток особенно важно для распределения потоков по нижнему решету 11 очистки комбайна, которое в основном и определяет чистоту бункерного зерна. Экспериментально установлено, что при смещении рабочих колес внутрь корпуса вентилятора на половину ширины профильной проекции 7 лопаток достигается наиболее эффективное распределение воздушных потоков как в продольном, так и поперечном сечениях решет. При этом в продольном направлении профиль скорости воздушного потока соответствует конечному участку затухающей волны с изменением абсолютного значения скорости от 8-ми до 3-х м/с. В поперечном сечении профиль скорости имеет U-образную форму, что позволяет исключить «теневые» участки у боковин решет и повысить эффективность сепарации. При увеличении смещения внутрь корпуса дополнительно на треть ширины профильной проекции происходит существенное (до 16%) падение скорости на самом ответственном начальном участке верхнего решета длиной ˜500 мм и заметное (до 7÷12%) почти эквидистантное снижение профиля скорости вдоль всего нижнего решета. При установке лобовой грани на профильной проекции 27 на уровне боковины 4, то есть при смещении внутрь на всю ширину профильной проекции 7 лопаток происходит падение осевой и повышение радиальной составляющей потока, так как осевой вентилятор фактически начинает работать без корпуса. Одновременно снижается производительность вентилятора. Поэтому оптимальной является установка рабочих колес 2 на валу с симметричным смещением внутрь корпуса 1 относительно боковин 4 тыльной кромки 5 лопаток на величину, не превышающую ширину профильной проекции, предпочтительно на половину ширины профильной проекции 7 лопаток.

Осевой вентилятор очистки зерноуборочного комбайна работает следующим образом. Воздух, засасываемый рабочими колесами 2, подается в осевом направлении в корпус вентилятора 1 и с помощью радиальной перегородки 12, плоского щита 13, а также под действием статического напора направляется по основному 14 и дополнительному 15 патрубкам к решету 9 очистки, воздухопроницаемому скатному листу 10 и к нижнему решету 11.

В сравнении с серийными оптимизированные вентиляторы обеспечивают улучшение аэродинамических характеристик по меньшей мере на 20%. Новые осевые вентиляторы системы очистки обеспечивают не имеющую аналогов аэродинамику потоков в рабочем тракте. Новые вентиляторы можно использовать в системе очистки на рабочем режиме 1100...1400 мин-1 при диаметре рабочего колеса 520 мм и числе лопаток z=6. Рабочим режимом осевого вентилятора систем очистки аналога является диапазон 1800...2200 мин-1 при диаметре рабочих колес 590...610 мм и z=10. Следовательно, разработанный осевой вентилятор системы очистки зернокомбайна по аэродинамическим показателям по меньшей мере в 2,1 раза превосходит лучшие известные образцы. Указанные преимущества позволяют увеличить клиренс зерноуборочного комбайна, снизить требования к балансировке рабочих колес, упростить конструкцию и повысить надежность работы.

Осевой вентилятор очистки зерноуборочного комбайна, содержащий корпус с двумя рабочими колесами осевого типа правого и левого вращения одинакового диаметра D, расположенными по краям корпуса, отличающийся тем, что рабочие колеса установлены на валу вентилятора со смещением внутрь корпуса относительно его боковин тыльной кромки лопаток на величину, не превышающую ширину профильной проекции лопаток, которые выполнены на матрице-конусе высотой не менее половины D, установленной вверх основанием диаметром более 0,4 D, при этом матрица-конус повернута по часовой стрелке во фронтальной плоскости на угол не более 20° и в профильной плоскости до проектирования лобовой грани лопатки на виде в плане практически в точку с отклонением преимущественно менее 0,02 D, причем лобовая грань лопатки расположена вертикально во фронтальной плоскости и ее верхняя кромка установлена в зоне пересечения основания с образующей матрицы-конуса, проходящей между первым и четвертым октантами, при этом смещение оси лопатки от лобовой грани по горизонтали составляет не более одной четвертой D, а ширина фронтальной проекции лопатки на диаметре втулки не превышает одной трети D.