Способ получения стального слитка

Иллюстрации

Показать всеИзобретение относится к области металлургии. Изложницу наполняют металлом и выдерживают в течение времени τ=(0,05-0,06)τк, где τк - время кристаллизации слитка в естественных условиях. Затем, в течение времени, равного (0,03-0,04)τк, подогревают головную часть слитка углеводородсодержащей плазменной струей с массовым соотношением кислорода к восстановителю, равным 0,8-0,9. Металл выдерживают в течение (0,05-0,06)τк и ведут повторный подогрев головной части слитка плазмой в течение (0,06-0,08)τк. Осевую плотность теплового потока устанавливают с учетом зависимости от средней плотности теплового потока на срезе сопла плазмотрона и приведенной длины плазменной струи. Среднюю плотность теплового потока на срезе сопла определяют с учетом расхода плазмообразующего газа, среднемассовой энтальпии плазменной струи и площади выходного сопла плазмотрона. Обеспечивается повышение скорости обработки и качества слитка, улучшение условий труда и снижение потребления электроэнергии. 2 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано при отливке слитков, получаемых разливкой металла в изложницу.

Известен способ получения слитков, включающий сифонную разливку жидкого металла в стационарную изложницу, его дополнительный подогрев, перемешивание и последующее затвердевание, отличающийся тем, что дополнительный нагрев ведут струей низкотемпературной плазмы при постоянном удельном тепловом потоке и динамическом напоре на зеркало жидкого металла, начиная с момента заполнения жидким металлом половины объема изложницы (А.с. СССР №1387269, заявка №4064030/23-02 от 29.04.86, кл. 4 В 22 D 7/00, 7/10).

Однако данный способ не обеспечивает эффективного комплексного воздействия на окисленность металла при нарастании его уровня в изложнице и достижения оптимальных значений по окисленности для формирования благоприятной структуры поверхностного слоя слитка.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ получения стальных слитков, включающий разливку металла в изложницу и его последующий подогрев струей низкотемпературной плазмы, который начинают по истечении промежутка времени, равного 0,3-0,35 длительности затвердевания слитка, начиная с момента окончания процесса разливки, при этом подогрев ведут импульсами, паузы между которыми равны продолжительности снятия перегрева расплавленных объемов металла до температуры ликвидуса, а длительность τ каждого импульса определяют по формуле:

где m - масса металла, находящегося в двухфазной зоне, кг;

L - удельная теплота плавления, кДж/кг;

ϕ - доля затвердевшего металла в двухфазной зоне;

N - полезная мощность, кВт;

К - коэффициент, учитывающий конвективное перемешивание и тепломассообмен (А.с. СССР №1611555, кл. В 22 D 7/00, заявл. 06.06.88. Опубл. Бюл. №45, 1990).

Недостатком известного способа является его низкая эффективность и технологическая сложность, обусловленная увеличенным временем обработки головной части слитка, повышенным содержанием кислорода и оксидных включений в металле, а также нарушением его структурной однородности.

В основу изобретения поставлена задача создания способа получения стального слитка, в котором за счет рациональной продолжительности плазменного обогрева восстановительным газом головной его части снижается скорость образования усадочной раковины, уменьшается ее глубина и за счет этого повышается структурная однородность металла, снижается головная обрезь и отбраковка металла по поверхностным дефектам.

Поставленная задача решается тем, что в способе получения стального слитка, который включает разливку металла в изложницу, периодический подогрев головной части слитка струей низкотемпературной плазмы через заданный интервал времени с момента наполнения изложницы, согласно изобретению подогрев начинают углеводородсодержащей плазменной струей с массовым соотношением α кислорода к восстановителю α=0,8-0,9 по истечении времени составляющим τ=0,05-0,06τк длительности времени τк кристаллизации слитка в естественных условиях, а продолжительность времени действия плазменного подогрева составляет τ=0,03-0,04τк, затем подогрев прекращают, выдерживают паузу с временным интервалом τ=0,05-0,06τк и повторно ведут подогрев головной части слитка плазмой в течение τ=0,06-0,08τк, при этом осевую плотность теплового потока qO устанавливают по зависимости

где 0,375 - эмпирический коэффициент, учитывающий тепломассоперенос при воздействии плазменной струи;

qs - средняя плотность теплового потока на срезе сопла плазмотрона, Вт/м2;

- приведенная длина плазменной струи,

а среднюю плотность теплового потока qs на срезе сопла плазмотрона определяют по формуле

qs=Ghs/FCA (Вт/м2),

где G - расход плазмообразующего газа, кг/с;

hs - среднемассовая энтальпия плазменной струи, Дж/кг;

FCA - площадь выходного сопла плазмотрона, м2.

Приведенные отличительные признаки обеспечивают получение равнозначного эффекта воздействия плазменной струи на головную часть слитков при отливке их с разной массой. При этом время от конца разливки металла до включения плазмотрона должно быть τ=0,05-0,06τк длительности времени кристаллизации. Более раннее начало процесса подогрева энергетически и технически нецелесообразно, так как, во-первых, металл еще находится в расплавленном состоянии, во-вторых, выведение плазмотрона на рабочий режим требует определенных затрат времени. Более позднее начало включения плазмотрона не оказывает значительного влияния на уменьшение глубины усадочной раковины. Указанные диапазоны времени подогрева оптимальны с точки зрения повышения скорости обработки, а воздействие на металл углеводородсодержащими струями в указанных выше соотношениях интенсифицирует реакцию углеродного раскисления, стабилизирует химический состав верхней части слитка, уменьшает скорость образования усадочной раковины.

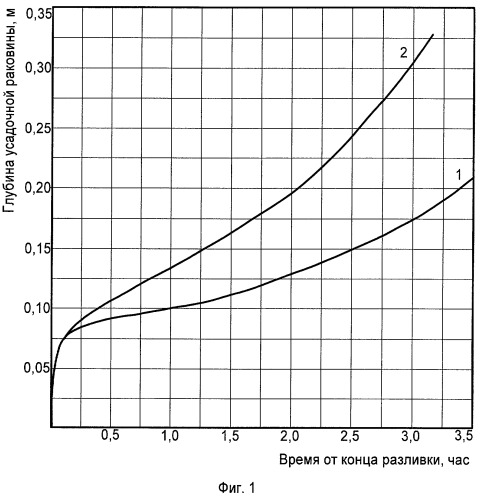

Сущность изобретения поясняется чертежами,

где на фиг.1 представлен график для двух режимов обработки головной части слитка с помощью плазменной струи и без воздействия плазмы;

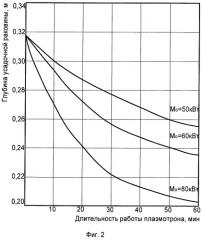

на фиг.2 - график зависимости глубины усадочной раковины от продолжительности плазменной обработки головной части слитка при различных значениях тепловой мощности плазмотрона.

Способ осуществляется следующим образом.

Изложницу устанавливают на поддон, к которому подведена сифонная проводка, соединяющая полость изложницы с центровой. Сверху на изложницу устанавливают теплостойкую крышку с плазмотроном, к которому подсоединяют систему электро- и водогазоснабжения. Заливают жидкий металл из разливочного ковша в центровую, откуда он через сифонную проводку поступает в полость изложницы. После полного заполнения рабочего объема полости изложницы на плазмотрон подают плазмообразующий газ, электропитание и через время, равное τ=0,05-0,06τк длительности времени τк кристаллизации слитка (в естественных условиях), возбуждают дуговой разряд и воздействуют плазменной струей на головную часть слитка. В качестве плазмообразующего газа используют смесь природного газа и воздуха с массовым соотношением α=0,8-0,9, при давлении Р=3-5 атм. Продолжительность воздействия плазменного теплового потока составляет τ=0,03-0,04τк. По истечении заданного интервала времени подогрева выключают плазмотрон, выдерживают паузу с интервалом времени τ=0,05-0,06τк и повторно ведут подогрев металла плазменным восстановительным потоком в течение τ=0,06-0,08τк. Затем плазмотрон отключают и происходит естественная кристаллизация слитка.

Постоянный тепловой поток, передаваемый на головную часть слитка, принят нормально распределенным вдоль радиуса, а контроль величин удельного теплового потока и поддержание его постоянным при работе в заданном режиме обеспечивались с помощью многопараметрического измерительного комплекса для диагностики высокотемпературных газовых потоков. Статистическая обработка экспериментальных материалов показала, что осевая плотность теплового потока qO обобщается следующей зависимостью

где 0,375 - эмпирический коэффициент, учитывающий тепломассоперенос при воздействии плазменной струи;

qs - средняя плотность теплового потока на срезе сопла плазмотрона, Вт/м2;

- приведенная длина плазменной струи.

Средняя плотность теплового потока на срезе сопла плазмотрона, вычисленная из энергетического баланса режима работы плазмотрона, представлена зависимостью

qs=Ghs/FCA (Вт/м2),

где G - расход плазмообразующего газа, кг/с;

hs - среднемассовая энтальпия плазменной струи, Дж/кг;

FCA - площадь выходного сопла плазмотрона, м2.

Пример конкретного выполнения.

Отливали слитки массой 7,5 т из стали 30. Заливку металла осуществляли в квадратную чугунную изложницу сифонным способом. Предварительно подготовленную крышку с закрепленным на ней плазмотроном устанавливали на изложнице с помощью подъемно-транспортного устройства. В качестве плазмообразующего газа использовали смесь природного газа и воздуха при давлении Р=3÷5 атм. Температура заливки стали 1600°С. После полного окончания заливки металла в изложницу и перемещения сталеразливочного ковша для заливки последующих изложниц через 10 мин в плазмотроне возбуждали дуговой разряд мощностью 80 кВт и струя плазмы направлялась на головную часть слитка. Время воздействия плазмы на слиток составило 5 мин при массовом соотношении α кислорода к восстановителю α=0,8. Спустя 10 мин после первого подогрева в течение 10 мин проводили повторный подогрев. Средняя плотность теплового потока на срезе сопла плазмотрона (qs) вычислялась из энергетического баланса режима работы плазмотрона qs=Ghs/FCA,

где - расход плазмообразующего газа, G=0,005 кг/с;

- среднемассовая энтальпия плазменной струи, hs=5000 кДж/кг;

- площадь выходного сопла плазмотрона, FCA=0,000314 м2.

Осевая плотность теплового потока qo обобщалась по зависимости

где - средняя плотность теплового потока на срезе сопла плазмотрона составила qs=79617 кВт/м2;

- приведенная длина плазменной струи принята 1,0, тогда

qO=29856 кВт/м2.

Значительный рост усадочной раковины наблюдался в начале процесса охлаждения в течение 10 мин, что обусловлено динамикой образования затвердевшего объема металла. После включения плазмотрона происходит постепенное снижение скорости образования усадочной раковины, продолжающееся до завершения затвердевания основной части слитка. Наблюдалось увеличение длительности затвердевания металла на 15 мин при плазменном подогреве за счет повышенного теплосодержания прибыльной части слитка. Однако продолжительность затвердевания головной части при традиционной технологии утепления прибыльной части и при плазменной подогреве практически одинакова. Смесь природного газа и окислителя с α=0,8 обеспечивает создание восстановительной атмосферы, предотвращение образования окислов и стабильность химического состава верхней части слитка.

Экспериментально определены зависимости, характеризующие изменение максимальной глубины усадочной раковины при обычной технологии утепления прибыльной части слитка и с использованием заявляемого способа плазменного подогрева головной части слитка. На фиг.1 представлены кривые для двух режимов обработки головной части слитка с помощью плазменной струи 1 и без воздействия плазмы - 2. Как видно из графика, применение плазменного утепления головной части слитка в процессе его затвердевания в изложнице при первом режиме работы позволяет уменьшить глубину усадочной раковины по сравнению с обычной технологией с 0,325 до 0,175 м.

Одновременно разливали контрольный слиток в соответствии с формулой изобретения прототипа. Результаты испытаний показали, что расход металла на обрезь по известному способу составил 6%, по предлагаемому - 4%, а, приняв энергозатраты способа-прототипа за 100%, по предлагаемому способу они составили 80%.

С целью выбора рационального режима плазменного подогрева головной части слитков массой 7,4 т была проведена серия расчетов процессов затвердевания металла при различных значениях тепловой мощности плазмотрона и длительности его работы.

На фиг.2 представлены графики зависимости глубины усадочной раковины от продолжительности плазменной обработки головной части слитка при различных значениях тепловой мощности плазмотрона. Графики дают возможность выбора рационального режима плазменной обработки слитка с целью уменьшения усадочной раковины.

Применение предлагаемого техпроцесса позволит повысить скорость обработки и качество слитка, улучшить условия труда и снизить потребление энергии.

В настоящее время разработано техническое задание на проектирование опытно-промышленной установки с использованием предлагаемого способа.

Способ получения стального слитка, включающий разливку металла в изложницу, периодический подогрев головной части слитка струей низкотемпературной плазмы через заданный интервал времени с момента наполнения изложницы, отличающийся тем, что подогрев начинают углеводородсодержащей плазменной струей с массовым соотношением кислорода к восстановителю α=0,8-0,9 по истечении времени τ, составляющего (0,05-0,06)τк, где τк - длительность времени кристаллизации слитка в естественных условиях, а продолжительность времени действия плазменного подогрева составляет τ=(0,03-0,04)τк, затем подогрев прекращают, выдерживают паузу с временным интервалом τ=(0,05-0,06)τк и повторно ведут подогрев головной части слитка плазмой в течение τ=(0,06-0,08)τк, при этом осевую плотность теплового потока qo устанавливают с учетом зависимости

где 0,375 - эмпирический коэффициент, учитывающий тепломассоперенос при воздействии плазменной струи;

qs - средняя плотность теплового потока на срезе сопла плазмотрона, Вт/м2;

- приведенная длина плазменной струи, а среднюю плотность теплового потока qs на срезе сопла плазмотрона определяют по формуле

qs=Ghs/FCA (Вт/м2),

где G - расход плазмообразующего газа, кг/с;

hs - среднемассовая энтальпия плазменной струи, Дж/кг;

FCA - площадь выходного сопла плазмотрона, м2.