Способ получения антифрикционного слоя подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано при изготовлении и восстановительном ремонте подшипников скольжения. Вкладыш подшипника устанавливают в оснастку и нагревают. Заливают баббит в полость, образованную поверхностью вкладыша и боковыми частями оснастки. Пуансоном, имеющим температуру не более 100°С, осуществляют перераспределение баббита с одновременным охлаждением его. Полученный полуфабрикат подвергают пластической деформации в условиях сверхпластичности до получения антифрикционного слоя необходимой толщины. В качестве матрицы при деформации используют вкладыш или основание подшипника. Заливку баббита можно производить в основание подшипника или приспособление, по форме соответствующее вкладышу. Полученный антифрикционный слой обладает повышенной износостойкостью и эксплуатационной надежностью. 8 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение относится к области литейного производства, а более конкретно к получению антифрикционного слоя подшипника скольжения путем заливки вкладыша или основания подшипника баббитом, и может быть использовано при изготовлении и восстановительном ремонте подшипников скольжения.

Преимуществами баббита, обуславливающими его широкое применение в качестве материала антифрикционного слоя подшипников скольжения, используемых в качестве опор валов агрегатов, предназначенных для работы в условиях высоких нагрузок, типа паровых турбин, турбогенераторов, мощных скоростных зубчатых передач, крупных центробежных насосов, гребных винтов, являются высокие антифрикционные свойства и способность к приработке со стальным валом.

Наиболее простой и экономичный способ получения антифрикционного слоя подшипника скольжения [1] предусматривает стационарную заливку нагретого вкладыша или основания подшипника расплавом баббита с последующим охлаждением залитого слоя и в целом подшипника на воздухе. Предварительно вкладыш или основание подвергают очистке, обезжириванию, травлению, промывке, лужению. Такой способ не позволяет избежать в слое баббита образования усадочных пор, литейных раковин, достаточно крупных шлаковых включений, укрупнения зерен β-фазы (соединения SnSb), а также структурной неоднородности. Каждый из этих недостатков, возникающих при заливке и охлаждении, являясь концентратором напряжений, приводит в процессе эксплуатации подшипника к зарождению усталостных трещин и резкому снижению усталостной прочности баббита. Особо опасными с точки зрения зарождения и распространения усталостных трещин являются усадочные поры и литейные раковины в прилегающем к основанию или вкладышу слое баббита. Кроме того, поры и литейные раковины в прилегающем слое приводят к нарушению стабильности адгезионной связи между баббитом и материалом вкладыша или основания.

Для увеличения срока эксплуатации подшипников скольжения, снижения количества необходимых ремонтных работ, связанных с остановкой перечисленных выше агрегатов, актуальным является повышение качества антифрикционного слоя и улучшение его связи с вкладышем или основанием.

Известен способ получения антифрикционного слоя подшипника скольжения [2], включающий такую же, как в способе [1] подготовку поверхности вкладыша к заливке, нагрев вкладыша до температуры (240...280)°С, стационарную заливку вкладыша баббитом, принудительное охлаждение воздушно-водяной струей с наружной стороны вкладыша до температуры (220...230)°С и последующее охлаждение в сухом песке или асбесте.

Кристаллизация баббита при таком охлаждении происходит со стороны вкладыша, что способствует снижению усадочной пористости слоя, прилегающего к вкладышу.

Недостатком способа [2], также как и [1], является наличие в слое баббита газовых пор, литейных раковин и шлаковых включений.

Известен способ получения антифрикционного слоя подшипника скольжения [3], включающий лужение углубления в основании подшипника, в которое закладывают дозированный брикет баббита, соответствующий форме углубления. Производят нагрев брикета до его плавления в защитно-восстановительной среде водорода и принудительно охлаждают, причем охлаждение осуществляют путем перемещения подшипника в холодильник на охлаждаемую через водяную рубашку плиту, без изменения защитно-восстановительной среды. Данный способ позволяет избежать образования литейных раковин за счет восстановления в среде водорода поверхностно-окисной пленки, появляющейся при плавлении баббита. Кроме того, кристаллизация баббита, как и в способе [2], происходит со стороны основания или вкладыша, что способствует снижению усадочной пористости слоя, прилегающего к основанию или вкладышу.

Общими недостатками способов [2] и [3] является то, что происходит укрупнение зерен β-фазы и не обеспечивается структурная однородность по толщине антифрикционного слоя.

Известен способ получения антифрикционного слоя подшипника скольжения [4], заключающийся в подготовке поверхности вкладыша к заливке, то есть очистке, обезжиривании, травлении, мойке, лужении, нагреве вкладыша, заливке вкладыша баббитом, принудительном охлаждении со стороны залитого слоя воздушно-водяной смесью, а затем на воздухе. При этом жидкий металл подают в металлоприемник, исключая контакт с атмосферой. Жидкий металл из металлоприемника способом выжимания наносят на поверхность вкладыша снизу вверх. Гидродинамические особенности процесса заливки выжиманием способствуют удалению из сплава газов и твердых включений, в результате чего наносимый слой получается прочным, не содержащим газовые поры и шлаковые включения. Охлаждение залитого слоя осуществляют снизу вверх. При этом технологический прилив, в котором находятся излишки расплавленного баббита, играет роль питателя при усадке баббита.

Способ позволяет получить мелкозернистую структуру в залитом слое баббита, а также повысить структурную однородность антифрикционного слоя за счет применения более быстрого охлаждения со стороны залитого слоя. Однако охлаждение со стороны залитого слоя способствует увеличению количества усадочных пор в прилегающем слое вследствие существенно большего коэффициента теплового расширения материала заливаемого слоя по сравнению с коэффициентом теплового расширения материала вкладыша. Кроме того, возникает градиент по усадочной пористости в различных сечениях залитого слоя из-за неэффективности воздействия технологического прилива, как питателя, на удаленные от него зоны залитого слоя, что в дальнейшем может привести к неравномерному износу антифрикционного слоя. Неравномерное охлаждение залитого слоя, а именно снизу вверх, способствует возникновению зональных напряжений в залитом слое, что также снижает устойчивость к образованию трещин в антифрикционном слое в процессе эксплуатации подшипника.

Также в способе [4] увеличивается расход баббита из-за наличия протяженных литниковых каналов, затрудняется извлечение залитого вкладыша из-за необходимости отделения последнего от оставшейся литниковой части отливки.

Таким образом, известные способы получения антифрикционного слоя подшипника скольжения при наличии определенных преимуществ обладают рядом недостатков, присущих литью, и не обеспечивают решения задачи повышения качества антифрикционного слоя.

Основной и дополнительными задачами изобретения является повышение качества антифрикционного слоя подшипника скольжения.

Поставленная задача решается в том случае, если способ получения антифрикционного слоя подшипника скольжения, включающий заливку баббита во вкладыш или основание и последующее принудительное охлаждение баббита со скоростью, обеспечивающей структурную однородность антифрикционного слоя, отличается от известного тем, что путем заливки баббита во вкладыш или основание, или приспособление по форме, соответствующее вкладышу, и последующего охлаждения баббита вышеупомянутым образом получают полуфабрикат антифрикционного слоя, который подвергают пластическому деформированию пуансоном в условиях сверхпластичности до получения антифрикционного слоя, при этом в качестве матрицы используют вкладыш или основание подшипника.

Поставленная задача решается, также если:

- деформацию полуфабриката антифрикционного слоя осуществляют со степенью 25-45%.

- температуру деформации полуфабриката антифрикционного слоя выбирают не ниже tп, где tп - минимальная температура, при которой, с учетом полученного, при охлаждении баббита, размера зерна β-фазы, сохраняется технологическая пластичность слоя баббита.

- температуру деформации полуфабриката антифрикционного слоя выбирают близкой или равной tп, при этом после деформации осуществляют рекристаллизационный отжиг, для чего подшипник нагревают до температуры (100...150)°С и выдерживают при этой температуре в течение 0,5...1,0 часов.

- скорость деформации полуфабриката антифрикционного слоя выбирают в интервале 10-5...10-2 с-1, при этом, чем выше температура деформации, тем большей может быть выбрана скорость в указанном интервале.

- в случае заливки баббита во вкладыш или приспособление, по форме соответствующее вкладышу, осуществляют перераспределение баббита пуансоном до получения полуфабриката антифрикционного слоя.

- заливку баббита осуществляют в нагретый вкладыш или приспособление, по форме соответствующее вкладышу, при этом перераспределение баббита осуществляют посредством пуансона, имеющего температуру не более 100°С.

- перераспределение баббита осуществляют посредством пуансона, имеющего комнатную температуру.

- заливку баббита осуществляют в приспособление, по форме соответствующее вкладышу, имеющее комнатную температуру, а перераспределение баббита осуществляют нагретым пуансоном.

Сущность изобретения заключается в использовании в процессе получения антифрикционного слоя подшипника скольжения сверхпластической деформации. Баббит, традиционно, является литейным недеформируемым материалом, однако субмикрокристаллическая структура матрицы (α-фазы) [5], представляющей собой твердый раствор сурьмы и меди в олове, в сочетании со структурной однородностью β-фазы, которая достигается при регламентированном охлаждении баббита, является одним из необходимых условий, обеспечивающих возможность деформации слоя баббита с заданной степенью без риска образования микротрещин. Осуществление сверхпластической деформации также предполагает наличие соответствующей скорости и температуры деформации, а также изотермических условий деформации.

Основным механизмом сверхпластической деформации является зернограничное проскальзывание (ЗГП). Именно ЗГП обеспечивает практически полное устранение пор в деформируемом слое и заполнение баббитом микронеровностей на поверхности вкладыша или основания. Кроме того, за счет сверхпластической деформации в прилегающем к вкладышу или основанию слое баббита обнажаются ювенильные поверхности, благодаря которым усиливается адгезионная связь между баббитом и материалом вкладыша или основания. Возможность улучшения адгезионной связи за счет пластической деформации является особенно актуальной для сплавов на основе олова, к которым относится баббит, имеющих высокое отношение твердости окисной пленки к твердости металла, которое, в частности, для олова составляет 330 [6].

Поскольку для осуществления деформации слой баббита должен иметь толщину, отличную от заданной толщины антифрикционного слоя подшипника скольжения, вводится понятие полуфабриката антифрикционного слоя.

Таким образом, стабильная связь между антифрикционным слоем и вкладышем или основанием в сочетании с отсутствием пор в слое приводит к повышению качества антифрикционного слоя подшипника скольжения, уменьшению в эксплуатации трещинообразования, и как следствие, увеличению срока службы подшипника и уменьшению количества ремонтных работ.

Рекомендуется деформацию полуфабриката антифрикционного слоя осуществлять со степенью, выбираемой в пределах 25-45%. Конкретная величина степени деформации зависит, прежде всего, от размера зерен β-фазы в полуфабрикате антифрикционного слоя, то есть от его технологической пластичности. Чем меньше размер зерен, тем более пластичным является сплав. Величина степени деформации зависит также от формы «матрицы». Хотя понятия вкладыша и основания, как элементов подшипника скольжения идентичны, использование их в качестве матрицы, при деформации полуфабриката антифрикционного слоя, предполагает различия в методах деформирования. Использование в качестве матрицы основания предполагает обычную осадку со степенями порядка 40-45%. Использование в качестве матрицы вкладыша предполагает присутствие обратного выдавливания, то есть более энергоемкого метода деформирования, соответственно деформацию целесообразно осуществлять с меньшими степенями, не более 40%.

Температуру деформации полуфабриката антифрикционного слоя выбирают не ниже tп, где tп - минимальная температура, при которой с учетом полученного, при охлаждении баббита размера зерна β-фазы сохраняется технологическая пластичность слоя баббита. В частности, для полуфабриката с размером зерна β-фазы порядка 40 мкм tп=210°С. Выбор более высокой температуры деформациии позволяет снизить энергосиловые параметры процесса. Верхний предел температуры деформации ограничен температурой затвердевания баббита.

Рекомендуемый интервал скоростей деформации полуфабриката антифрикционного слоя выбирают, соответствующим режиму сверхпластичности, 10-5...10-2 с-1, при этом, чем выше температура деформации, тем большей может быть выбрана скорость в указанном интервале.

При осуществлении деформации при достаточно низких температурах, но близких или равных tп, несмотря на то, что условия сверхпластичности соблюдаются, возможна релаксация не всей поступающей при деформации энергии за счет изменения формы полуфабриката антифрикционного слоя. Для снятия внутренних напряжений, которые могут возникнуть при деформации, рекомендуется проводить рекристаллизационный отжиг. После отжига размер зерен β-фазы несколько увеличивается, но при этом меняется форма зерен, а именно, зерно приобретает округлую форму. Скругление зерен β-фазы приводит к повышению сопротивления материала антифрикционного слоя развитию усталостных трещин по границам данной фазы, характерных для баббитов [7]. Кроме того, процесс рекристаллизации сопровождается снижением твердости зерен, что приводит к повышению антифрикционных свойств баббита.

Таким образом, антифрикционный слой подшипника скольжения с глобулярной структурой обладает повышенной износостойкостью и хорошо противостоит в процессе эксплуатации подшипника развитию усталостных трещин.

При изготовлении или ремонте подшипников, у которых поверхность вкладыша или основания имеет достаточно простой профиль без поднутрений, типа «ласточкиного хвоста», заливку баббита можно производить в приспособление, по форме соответствующее вкладышу с последующим изъятием полуфабриката из приспособления и его деформацией с использованием в качестве матрицы вкладыша.

Гидродинамические особенности процесса перераспределения баббита по поверхности вкладыша посредством пуансона, достаточно близкого к процессу заливки выжиманием так же, как в способе [4], способствуют удалению из баббита газов и твердых включений.

Охлаждение баббита со стороны залитого слоя позволяет получить структурную однородность по всему сечению слоя баббита, уменьшает количество усадочных пор. Эффективность этого приема возрастает, если охлаждение осуществлять посредством пуансона, то есть путем теплопередачи. Для получения мелкозернистой структуры целесообразно охлаждение производить со стороны залитого слоя посредством пуансона, имеющего температуру не более 100°С. В частности, возможно использование для охлаждения баббита пуансона, имеющего комнатную температуру, что приводит также к снижению энергозатрат при осуществлении способа. Необходимо отметить с учетом [5], что для баббита актуально измельчение зерен β-фазы.

Традиционно, заливку баббита осуществляют в нагретый вкладыш или основание, что как и в способе [4] способствует образованию предварительной связи баббита с основанием или вкладышем подшипника.

При использовании приспособления целесообразно для ослабления связи баббита с приспособлением заливать баббит в приспособление, имеющее комнатную температуру, а перераспределение расплава осуществлять нагретым пуансоном. При этом можно получить наиболее мелкозернистую структуру в полуфабрикате антифрикционного слоя, и как следствие, выбрать более низкую температуру деформации полуфабриката антифрикционного слоя. Преимуществами низкой температуры деформации являются меньшее окисление баббита и сохранение в готовом антифрикционном слое подшипника скольжения мелкозернистой структуры, которая обеспечивает повышенную прочность антифрикционного слоя при комнатной температуре, включая прочность в прилегающем к основанию или вкладышу слое, что особенно актуально при воздействии кратковременных перегрузок.

Основные приемы способа, заключающиеся в получении полуфабриката антифрикционного слоя, характеризующегося структурной однородностью, и в последующей пластической деформации полуфабриката, осуществляемой в условиях сверхпластичности, направленные на повышение качества антифрикционного слоя подшипника скольжения, являются новыми и неочевидными.

Неоспоримую новизну основных приемов способа в сочетании с дополнительными приемами подтверждает возможность варьирования режимами кристаллизации баббита, последующей деформации и термообработки для дальнейшего повышения качества антифрикционного слоя подшипника скольжения, а также получения структуры антифрикционного слоя подшипника скольжения, приспособленной к тем или иным условиям эксплуатации. А именно, структуры, обеспечивающей прочность антифрикционного слоя подшипника скольжения при воздействии кратковременных перегрузок, возникающих, в частности, при остановке агрегата, либо повышенную длительную прочность, снижающую риск возникновения усталостных трещин.

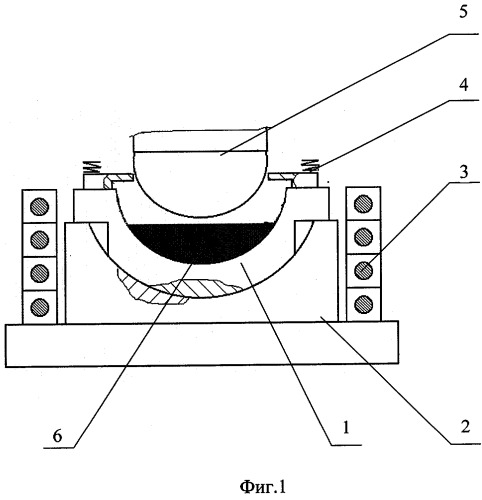

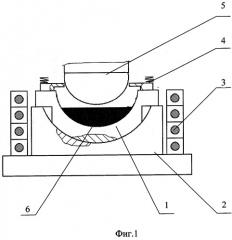

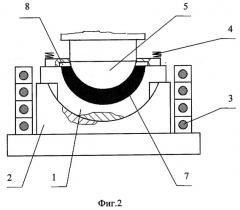

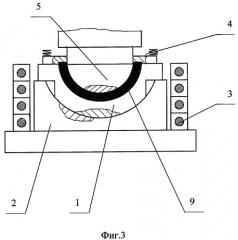

Изобретение поясняется графическими материалами, где:

на фиг.1-3 представлена последовательно схема осуществления способа;

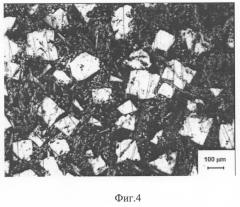

на фиг.4 представлена микроструктура слоя баббита, полученная при стационарной заливке и охлаждении подшипника на воздухе;

на фиг.5 представлена микроструктура слоя баббита, полученная при охлаждении пуансоном, имеющим температуру 100° С;

на фиг.6 представлена микроструктура слоя баббита, полученная при охлаждении пуансоном, имеющим комнатную температуру;

на фиг.7 представлена микроструктура слоя баббита, полученная при заливке баббита в приспособление, имеющее комнатную температуру;

на фиг.8 представлена микроструктура слоя баббита после деформации и рекристаллизационного отжига;

на фиг.9 представлена фотография модельных образцов подшипников скольжения, в которых антифрикционный слой получен по предлагаемому способу - слева и по способу [1] - справа;

на фиг.10 представлена фотография подшипника скольжения, в котором антифрикционный слой получен по предлагаемому способу;

Вкладыш подшипника 1 (фиг.1) установлен в оснастке, имеющей нижнюю часть 2 и две боковые части (на фиг. не показаны), снабженной электронагревателем 3 и механизмом противодавления 4. Поз.5 обозначен пуансон. Поз.6 обозначен баббит.

Собранную оснастку устанавливают в рабочую зону электронагревателя 3. Оснастка и нагреватель, в свою очередь, установлены на основании гидропресса (на фиг. не показаны). Заливку баббита 6 осуществляют в полость, образованную поверхностью вкладыша 1 и боковыми частями оснастки. Охлаждение и перераспределение баббита 6 осуществляют пуансоном 5 до получения полуфабриката антифрикционного слоя 7 (фиг.2). При этом между частями оснастки образуется полость 8, которая при пластическом деформировании полуфабриката антифрикционного слоя выполняет функцию компенсатора.

Осуществляют пластическую деформацию полуфабриката антифрикционного слоя до получения антифрикционного слоя 9 с удалением при этом избытка металла в компенсатор 8 (фиг.3).

Примеры конкретного выполнения способа.

В примерах в качестве материала антифрикционного слоя использован баббит состава Sn-Sb11-Сu6 (Б83), температура затвердевания которого составляет 237°С.

При этом не исключено использование баббитов других марок.

Кроме того, примеры приведены на способ получения антифрикционного слоя подшипника скольжения, включающего вкладыш. Способ получения антифрикционного слоя подшипника скольжения, включающего основание, является более простым в силу использования более простого метода деформирования, и в остальном не имеет принципиальных отличий от вышеупомянутого способа, поэтому соответствующий пример не приведен.

При осуществлении способа не исключено использование различных приемов формирования антифрикционного слоя, например, литьем выжиманием [4], а также его охлаждения для получения структурной однородности, например, воздушно-водяной струей. Примеры на способы с использованием этих приемов из-за известности последних не приводятся.

Таким образом, приведенные примеры не исчерпывают всех возможных случаев реализации изобретения.

Для заливки использовали вкладыш подшипника скольжения паровой турбины, бывшего в эксплуатации на ТЭЦ, а также специально изготовленные модельные образцы вкладышей. Модельные образцы позволили исследовать влияние режимов кристаллизации, деформации, термообработки на свойства антифрикционного слоя. Для этого из них вырезали образцы, которые непосредственно подвергали исследованиям полученной структуры, а также испытаниям прилегающего слоя на прочность.

Пример 1. Изготавливали модельный образец вкладыша с габаритными размерами 90×70 мм и средним диаметром заливаемой поверхности 55 мм. Поверхность вкладыша подготавливали к заливке: подвергали пескоструйной обработке, травлению, лужению. Устанавливали вкладыш в оснастку, уплотняли стыки между вкладышем и частями оснастки термостойкой массой, представляющей собой асбестовую пудру, размоченную в воде. Собранную оснастку с вкладышем устанавливали в рабочую зону электронагревателя. Осуществляли нагрев оснастки с вкладышем посредством электронагревателя до температуры 240°С. Производили заливку баббита с температурой 450°С в полость, образованную поверхностью вкладыша и боковыми частями оснастки. Одновременно с этим нагревали пуансон до температуры 100°С. Перераспределяли пуансоном баббит до получения полуфабриката антифрикционного слоя, имеющего толщину в максимальном сечении 10 мм. Данная толщина была выбрана с учетом обеспечения на этапе деформации полуфабриката антифрикционного слоя степени деформации 40%. Расчет степени деформации производили по методике [8]. Микроструктура полуфабриката антифрикционного слоя после охлаждения представлена на фиг.5. Средний размер зерен β-фазы составляет 40 мкм, в то время как в баббите, подвергнутом стационарной заливке и охлаждению на воздухе, согласно способу [1], средний размер зерен составляет 200 мкм (см. фиг.4). Экспериментально определена температура tп, соответствующая размеру зерен 40 мкм, равная 210°С. Деформацию полуфабриката антифрикционного слоя производили при температуре 220°С. Поскольку эта температура достаточно высокая, деформацию осуществляли со скоростью 8×10-3 с-1. Деформацию осуществляли в изотермических условиях. Деформацию осуществляли до достижения заданной толщины антифрикционного слоя 5 мм, с учетом припуска на механическую обработку.

Далее электронагреватели отключали и охлаждали подшипник на воздухе до комнатной температуры, после чего подшипник извлекали из оснастки.

В данном примере распределение баббита, его охлаждение и деформацию провели за одну операцию. Такой прием позволил повысить производительность способа. Модельный образец подшипника с полученным вышеупомянутым образом антифрикционным слоем показан на фиг.9, где для сравнения показан модельный образец подшипника с антифрикционным слоем, полученным по способу [1]. Оба образца показаны до механической обработки. Хорошо заметна разница в качестве антифрикционного слоя. В частности, стрелкой показаны крупные поры в объеме и на поверхности антифрикционного слоя, полученного по способу [1].

Пример 2. Пример аналогичен примеру 1, за исключением того, что осуществляли охлаждение баббита путем подведения к баббиту пуансона, имеющего комнатную температуру. Такое охлаждение позволило сформировать микроструктуру баббита со средним размером зерен β-фазы 30 мкм, приведенную на фиг.6. Уменьшение размера зерна на 10 мкм по сравнению с размером зерна, полученным в предыдущем примере, не привело к изменению температурно-скоростных условий деформации. Но прием, заключающийся в использовании пуансона, имеющего комнатную температуру, позволил снизить энергозатраты при получении антифрикционного слоя подшипника скольжения.

Пример 3. Пример аналогичен примеру 1, за исключением того, что деформацию полуфабриката антифрикционного слоя осуществляли при температуре близкой или равной 210°С. Далее вкладыш с полученным антифрикционным слоем подвергали рекристаллизационному отжигу при температуре 130°С в течение 1,0 часа. Такая обработка позволила сформировать антифрикционный слой с глобулярной формой зерен β-фазы, микроструктура которого приведена на фиг.8. Антифрикционный слой подшипника скольжения с глобулярной структурой обладает повышенной износостойкостью и хорошо противостоит в процессе эксплуатации подшипника развитию усталостных трещин.

Пример 4. Пример аналогичен примеру 1, за исключением того, что температуру деформации полуфабриката антифрикционного слоя выбирали равной 230°С, что позволило выбрать более высокие значения скоростей деформации, до 10-2 с-1. Такой прием направлен на снижение силовых параметров процесса и повышение производительности способа.

Пример 5. Заливали баббит при температуре 450°С в приспособление, по форме соответствующее вкладышу и имеющее комнатную температуру. Такое охлаждение позволило сформировать наиболее мелкозернистую структуру баббита, представленную на фиг.7, со средним размером зерен β-фазы 5 мкм. Для такого размера зерен экспериментально установили tп, равную 180°С. Далее, полуфабрикат антифрикционного слоя извлекали из приспособления. Затем полуфабрикат антифрикционного слоя закладывали во вкладыш, закрепленный в оснастке, производили нагрев системы до температуры 200°С, деформировали полуфабрикат антифрикционного слоя при этой температуре со скоростью деформации 10-3 с-1. Осуществление деформации полуфабриката антифрикционного слоя при такой температуре позволило сохранить мелкозернистую структуру, способствующую повышению усталостной прочности антифрикционного слоя.

Пример 6. Пример аналогичен примеру 1, за исключением того, что подвергали ремонту подшипник скольжения паровой турбины, бывший в эксплуатации на ТЭЦ, вкладыш которого имел габаритные размеры 310×210 мм и средний диаметр заливаемой поверхности 162 мм.

Пример 7 аналогичен примеру 6 за исключением того, что подвергали ремонту подшипник скольжения паровой турбины, бывший в эксплуатации на ТЭЦ, вкладыш которого имел габаритные размеры 150×140 мм и средний диаметр заливаемой поверхности 100 мм.

Подшипники, изготовленные таким образом, показаны на фиг.10, где также показан модельный образец.

Примеры 6 и 7 показывают, что температурно-скоростные условия, выбранные для модельных образцов подшипников, могут быть рекомендованы для использования при восстановительном ремонте и изготовлении подшипников скольжения.

Из модельных образцов, полученных по способам, описанным в примерах 1-5, вырезали образцы для исследования структуры и испытания антифрикционного слоя на сдвиг относительно вкладыша для оценки прочности адгезионной связи. Испытания на сдвиг проводили на универсальной испытательной машине INSTRON 1185. Для сравнения испытали на сдвиг образцы, изготовленные по способам [1, 4]. Результаты испытаний приведены в таблице:

| Способ получения антифрикционного слоя подшипника скольжения | Значения напряжения сдвига τ, МПа |

| Стационарная заливка на воздухе | 20 |

| Литье выжиманием | 22,5 |

| Пластическая деформация в условиях сверхпластичности | 32 |

Из таблицы видно, что максимальная прочность адгезионной связи антифрикционного слоя с вкладышем наблюдается при получении антифрикционного слоя с использованием пластической деформации.

Источники информации

1. Справочник металлиста / Под ред. А.Г.Рахштадта и др. М.: Машиностроение, 1976, т.2.

2. Технология судоремонта. И.М.Гуревич, 1970, с.149-151.

3. Патент RU №2160652, МПК B 22 D 19/08, 2000 г.

4. Патент RU №2167738, МПК B 22 D 19/08, 2001 г.

5. Влияние структурного состояния на механические свойства баббита. Ф.А.Садыков, Н.П.Барыкин, И.Ш.Валеев. Физика и химия обработки материалов, 2001. №2, с.86-90.

6. Основы сварки давлением. Гельман А.С. М.: Машиностроение, 1970, 312 с.

7. Зернин М.В., Кузьменко А.Г., Савоничев П.И. Экспериментальное исследование зарождения трещин в баббитовых слоях, нанесенных на стальную основу // Заводская лаборатория, 1998. №1. С.38-47.

8. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов. М.: Машиностроение, 1977, 423 с.

1. Способ получения антифрикционного слоя подшипника скольжения, включающий заливку баббита во вкладыш или основание подшипника, или приспособление и последующее принудительное охлаждение баббита со скоростью, обеспечивающей структурную однородность антифрикционного слоя, отличающийся тем, что путем заливки баббита во вкладыш или основание, или приспособление, по форме соответствующее вкладышу, и последующего охлаждения баббита упомянутым образом получают полуфабрикат антифрикционного слоя, который подвергают пластической деформации пуансоном в условиях сверхпластичности до получения антифрикционного слоя, при этом в качестве матрицы используют вкладыш или основание подшипника.

2. Способ по п.1, отличающийся тем, что деформацию полуфабриката антифрикционного слоя осуществляют со степенью 25-45%.

3. Способ по п.1, отличающийся тем, что температуру деформации полуфабриката антифрикционного слоя выбирают не ниже tП, где tП - минимальная температура, при которой с учетом полученного при охлаждении баббита размера зерна β-фазы сохраняется технологическая пластичность слоя баббита.

4. Способ по п.1, отличающийся тем, что температуру деформации полуфабриката антифрикционного слоя выбирают близкой или равной tП, при этом после деформации осуществляют рекристаллизационный отжиг, для чего подшипник нагревают до температуры 100...150°С и выдерживают при этой температуре в течение 0,5...1,0 ч.

5. Способ по п.1, отличающийся тем, что скорость деформации полуфабриката антифрикционного слоя выбирают в интервале 10-5...10-2 c-1, при этом чем выше температура деформации, тем большей может быть выбрана скорость в указанном интервале.

6. Способ по п.1, отличающийся тем, что в случае заливки баббита во вкладыш или приспособление, по форме соответствующее вкладышу, осуществляют перераспределение баббита пуансоном до получения полуфабриката антифрикционного слоя.

7. Способ по п.6, отличающийся тем, что заливку баббита осуществляют в нагретый вкладыш или приспособление, по форме соответствующее вкладышу, при этом перераспределение баббита осуществляют посредством пуансона, имеющего температуру не более 100°С.

8. Способ по п.7, отличающийся тем, что перераспределение баббита осуществляют посредством пуансона, имеющего комнатную температуру.

9. Способ по п.6, отличающийся тем, что заливку баббита осуществляют в приспособление, по форме соответствующее вкладышу, имеющее комнатную температуру, а перераспределение баббита осуществляют нагретым пуансоном.