Модифицирование структуры заготовки

Иллюстрации

Показать всеИзобретения относятся к обработке заготовок высокоэнергетическими лучами, в частности к способу модифицирования структуры заготовки, способу подготовки заготовки в виде детали для соединения с одной или несколькими дополнительными заготовками, способу соединения заготовок и заготовке, полученной упомянутыми способами, и может найти применение в различных отраслях машиностроения и приборостроения. Модифицирование структуры заготовки (1) содержит первый этап, при котором осуществляют относительное перемещение между энергетическим лучом и заготовкой (1) так, что область (3) заготовки (1) плавится, и расплавленный материал смещается, образуя выступ (2) на одном участке области (3) и отверстие (4) на другом участке области. Потом расплавленному материалу дают, по меньшей мере частично, застыть. После этого первый этап повторяется один или более раз. Область, соответствующая каждому повторению, пересекает область (3), в которой осуществляют первый этап. Изобретения позволяют получить поверхность с различной структурой и модифицировать структуру в объеме материала. 4 н. и 29 з.п. ф-лы, 30 ил., 2 табл.

Реферат

Настоящее изобретение относится к способу модифицирования структуры заготовки и к заготовкам, модифицированным таким способом.

Применение энергетических лучей, например электронных лучей (ЭЛ) или лазерных лучей, для модифицирования поверхности уже хорошо известно. Существует несколько различных способов для изменения поверхностных свойств материала, в которых применяются энергетические лучи для удаления, химического модифицирования или перемещения материала на поверхности изделия. Несколько из них уже являются объектами заявленных и запатентованных изобретений.

Традиционный процесс сверления посредством электронных лучей для большинства металлов и других материалов, которые могут переходить в жидкую фазу, протекает следующим образом. Во-первых, луч высокой энергетической плотности проделывает глухое "ключевое отверстие" в материале. Это "ключевое отверстие" обычно представляет собой узкое глубокое отверстие. По сторонам этого отверстия находится слой расплавленного материала. Отверстие удерживается открытым преимущественно за счет давления пара материала, который находится в или около своей точки кипения в области наиболее высокой плотности энергии луча. Во-вторых, луч удерживают в течение времени, достаточного для того, чтобы отверстие стало скорее проникающим, чем глухим. В-третьих, луч удерживают немного дольше в одном положении так, чтобы луч достиг материала подложки, который плотно прилегает к задней стороне изделия. Этот материал подложки является летучим и образует выброс газообразного материала, который удаляет почти весь расплавленный материал со сторон отверстия.

Следует отметить, данный тип сверления не может давать чистых "глухих" отверстий, потому что отсутствует сила, обеспечивающая вытеснение всего жидкого материала.

В случае материала, который не может существовать в жидкой фазе или может быть химически превращен непосредственно в газообразную фазу, сверление или резание могут выполняться без материала подложки. В этом случае возможно выполнение глухих отверстий.

Во многих случаях, например при применении лазера, используется также "газовая добавка", при которой к расплавленному материалу подводится струя газа для того, чтобы переместить его с целью резания или сверления.

Существуют различные способы, которые включают в себя применение энергетических лучей для удаления материала с поверхности изделия для того, чтобы оставить бортики по существу неизмененного материала и таким образом сформировать функциональную поверхность.

Существуют также технологии, в которых материал может быть перемещен в жидкой фазе для того, чтобы изменить функциональность поверхности. В одном варианте материал текстурируется энергетическим лучом, который либо остается неподвижным по отношению к поверхности движущейся заготовки, либо движется относительно поверхности в том же направлении, в котором движется заготовка в постоянной системе координат. Таким способом обычно делают неглубокие отверстия круглой или вытянутой формы с приблизительно равномерно повышенным краем. Поверхностные текстуры данного типа используются в изготовлении валков для обработки стали, от которых текстура передается прокатанному стальному продукту.

Во втором процессе "текстурирования поверхности" электронный (или лазерный) луч направляют в различных направлениях на участки каждого отверстия для придания перемещенному материалу специфической формы. Если смежные элементы создаются, пока предыдущие еще остаются расплавленными или, по меньшей мере, очень горячими, перемещенный расплавленный материал из разных отверстий может быть объединен или целая поверхность может быть хорошо сплавлена. Следовательно, эта вторая технология обеспечивает создание широкого набора функциональных поверхностей. Это описано в патенте Великобритании GB-A-2375728.

Обе технологии перемещения материала, упомянутые выше, приводят к получению характерных поверхностей. В первом случае перемещенный материал равномерно распределяется, только если отверстия являются относительно неглубокими по отношению к их диаметру. Во втором случае отверстия могут иметь глубину, сравнимую с их шириной, обеспечивая то, что материал, перемещаемый из них, переносится в правильном направлении от отверстия. Материал, перемещенный из отверстий, сам или в объединении с другим расплавленным перемещенным материалом из соседних отверстий затвердевает в характерные образования. Они подобны друг другу только в том случае, если их форма определяется в определенной степени силами поверхностного натяжения.

Для большинства металлов перемещенный материал стремится, где возможно, принять квази-сферическую форму. Связь между перемещенным материалом и субстратом и, следовательно, форма осажденного перемещенного материала зависят от площади смачивания и температуры как субстрата, так и перемещенного материала. Результатом является то, что для большинства металлов элементы, выступающие над поверхностью исходного субстрата, ограничены отношением высота/ширина. В частности, высота любой выбранной области осажденного материала над поверхностью исходного субстрата не превышает существенно его ширину.

В настоящем изобретении описывается новая обработка энергетическими лучами, в которой предусмотрена новая обработка преимущественно перемещенного материала в жидкой фазе для создания новых типов структур. В настоящем изобретении участок заготовки подвергается воздействию движущегося энергетического луча специфическим образом два или более, предпочтительно множество, раз. В отличие от предыдущих описанных способов материалу, перемещенному с каждого участка, позволяют по существу затвердеть в новом местоположении, прежде чем энергетический луч будет снова применен в том же или непосредственно соседнем месте.

Результатом является то, что перемещенный материал от одного облучения отдельного участка на поверхности заготовки может впоследствии быть покрыт добавочным перемещенным материалом. Это может быть либо добавочный материал с того же участка, либо добавочный материал, перемещенный с альтернативного участка. Также отверстия, сформированные в результате перемещения материала, могут быть перекрыты с целью получения нового типа структуры.

Данная технология не ограничивается получением новых поверхностных структур, так как ее также можно применять для модифицирования структуры глубже внутри заготовки, получая правильную модификацию структуры в объеме материала.

Результатом этого нового процесса является то, что обычные описанные выше ограничения, вызванные геометрией затвердеваемого материала (и также создаваемых отверстий), не являются далее несомненными. Используя данную технологию, можно "вырастить" новые элементы на поверхности, применяя последовательные облучения отдельного участка. Глубокие отверстия также могут быть сформированы внутри материала и они могут сопровождаться либо соответствующими локализованными поверхностными выступами, либо пологими участками, содержащими перемещенный материал. Подобные элементы могут быть во много раз больше по высоте/глубине, чем ширина, в отличие от элементов, произведенных с помощью существующих технологий.

В соответствии с первым аспектом настоящего изобретения в способе модифицирования структуры заготовки

1) обеспечивают относительное движение энергетического луча и заготовки таким образом, что область заготовки плавится и расплавленный материал перемещается, образуя выступ на первом участке упомянутой области и отверстие на другом участке области;

2) позволяют расплавленному материалу, по меньшей мере частично, затвердеть; и после этого

3) повторяют этап 1) один или больше раз, причем область, соответствующая каждому повторению, пересекает область этапа 1).

Изобретение, таким образом, обеспечивает новый способ модифицирования структуры заготовки, причем оно включает в себя модифицирования структуры поверхности и/или объема.

Выступы, образующиеся при использовании данного способа, могут принимать многочисленные различные формы, такие как горбы, шипы, плато и так далее. Отверстия также могут иметь разнообразные формы. Они включают в себя проникающие отверстия, глухие отверстия, впадины, кратеры, каналы, углубления, а также вложенные отверстия, которые обеспечивают пористость. Некоторые особые примеры этих выступов и отверстий обсуждаются далее. Каждый их этих элементов, в целом, определен согласно форме материала, который окружает его в непосредственной близости. Следовательно, выступы могут быть получены в пределах отверстий внутри заготовки так же, как отверстия могут быть выполнены в выступах, которые сами приподняты над общей поверхностью заготовки. Отверстия также могут быть сделаны в пределах внутренних поверхностей, ограничивающих существующие отверстия и, подобным образом, выступы могут быть сформированы поверх других выступов.

Способ обеспечивает средство радикального изменения структуры заготовки либо локально, либо экстенсивно. Это, в свою очередь, можно применять для регулирования различных локальных или экстенсивных свойств. Следующие объемные (изотропные/ анизотропные) и/или поверхностные свойства являются некоторыми примерами тех свойств, которые могут быть модифицированы применением данного способа: электрические, магнитные, механические, химические, нагрузочные, смачивание, фрикционные, эластичные, термические, излучающие, аэродинамические, гидродинамические, деформационные, гистерезис, плотность, текучесть, конформация, кристаллографическая ориентация, коррозия, адгезия.

Сама заготовка, как правило, является заготовкой из одного материала. Однако она может иметь форму двух или более заготовок, как составная заготовка, с областью(ми) поверхности раздела между составляющими заготовками. В этом случае способ можно применять для соединения заготовок вместе, что необходимо, например, для обеспечения электрического соединения между составляющими заготовками.

Область(ти) плавления может иметь некоторое количество форм. Вид каждой области предпочтительно определен лучом, который перемещали относительно заготовки вдоль некоторой траектории от начального положения к конечному положению. Следовательно, могут содержаться формы, включающие в себя вытянутые области, которые могут быть изогнутыми или прямолинейными либо целиком, либо частично и иметь смещенные начальные и конечные точки относительного перемещения луча. Желательно, чтобы длина такой траектории составляла, по меньшей мере, три диаметра луча. Простейшим примером вытянутой области является прямоугольная область. Однако другие формы области плавления включают в себя кривые и петли, как, например, различные части траектории окружности, определяющей круг.

Как правило, луч направляют по определенной траектории так, что положения выступа и отверстия находятся на противоположных концах траектории луча. Однако вследствие физики процесса, выступ, как правило, образуется в начале траектории луча, а отверстие - в конце траектории. Расплавленный материал в каждом случае течет таким образом, что по существу соответствует рассматриваемой области. Однако такое соответствие может не быть полным вследствие большего объема материала в жидкой фазе в сравнении с объемом материала твердой матрицы, из которой он образуется, и вследствие динамики потока процесса.

В некоторых случаях различные траектории, проходимые лучом, по отношению к заготовке в одном или более последующих этапов не идентичны. Это позволяет получить различные формы элементов. Альтернативно, каждая из областей, в которых осуществляется этап 3), может по существу не совпадать с областью этапа 1).

Способ может также предусматривать образование одной или более групп областей, причем каждая группа пересекает область этапа 1). В этом случае отверстия каждой группы могут быть упорядочены так, чтобы быть по существу совмещенными с отверстием на участке области, в которой осуществляется этап 1). Выступы могут быть также упорядочены и совмещены. Группы областей могут быть также упорядочены в правильное множество.

Затвердевание каждой области, по меньшей мере частичное, занимает определенное время и эффективное использование энергетического луча может определяться формированием одной или более областей в другом месте субстрата во время такого затвердевания.

Заготовки, образованные из более чем одного материала, такие как заготовки, снабженные покрытием, могут также быть использованы таким образом, что во время применения данного способа образуется сплав. Один или более дополнительных материалов могут быть добавлены во время осуществления данного способа, чтобы достичь сплавления, например, способ можно также осуществлять в атмосфере газа для обеспечения подходящего сплавления.

Применение данного способа обеспечивает формирование различных морфологий выступов, например, пересекающиеся области могут быть упорядочены так, чтобы формировать выступы, которые нависают над поверхностью заготовки. Они могут действовать как крючки, когда поверхность участвует в связывании, увеличивая таким образом связывающее действие. Такие выступы могут также быть собраны с образованием структур, возвышающихся над поверхностью. Например, ряд нависающих выступов можно использовать для формирования петель над поверхностью заготовки.

В некоторых случаях желательно, чтобы образованные отверстия и выступы имели сглаженные поверхности. Действительно, используя соответствующие параметры, во многих материалах эти структуры, особенно отверстия, можно сформировать со сглаженными поверхностями (как показано на фигурах, описанных ниже). В качестве дополнительной или альтернативной операции сглаживания плотность энергии луча можно понизить во время стадии 3) по отношению к одному или более предыдущих перемещений луча так, чтобы сгладить края образованного выступа(ов) и/или отверстия(ий).

Дополнительное важное применение настоящего изобретения состоит в соединении заготовок, в особенности разных материалов, таких как металлы и композиты. Это также относится, но не исключительно, к соединениям металл-металл, соединениям пластик-пластик, соединениям керамика-керамика и их комбинациям.

Преимущества композитных структур по сравнению с металлическими частями хорошо известны специалистам в данной области техники. Однако есть все еще много отдельных случаев, где предельные ограничения характеристик или промышленный консерватизм и/или неудобства производства препятствуют их применению. Поэтому ищутся компромиссы, которые объединяют композиты и другие материалы наиболее эффективным способом. Наиболее общим примером этого была бы комбинация механического скрепления и адгезионного соединения.

Подобные гибридные соединения широко используются во множестве отраслей промышленности, таких как аэрокосмическая или автомобильная. Однако их ограничения хорошо документированы и наиболее существенным является отсутствие эффективной и сглаженной передачи нагрузки в противоположность применению адгезивов в изоляции. Эти ограничения, относящиеся к конструкции, часто перечеркивают первоначальные цели использования композитного материала.

Патент США А-Н788 раскрывает один пример способа соединения пластика с металлом, при котором формируют отверстия в поверхности металла химическим травлением или фрезерованием. Эти отверстия, по меньшей мере частично, увеличиваются в ширине с глубиной травления так, что когда сверху накладывается слой пластика, он соединяется с металлической поверхностью.

СА-А-2302964 (в целом соответствующий ЕР-А-1048442 и ЕР-А-1197316) описывает другой способ соединения металла с пластиком, в котором выполняются отверстия в металлической части, через которые связываются волокна.

Патент США US-А-5691391 описывает инжекционное литье пластикового полотна на лонжерон. Патент США US-А-5118257 показывает соединение рифленого металлического элемента с композитной лопаткой турбины.

В соответствии со вторым аспектом настоящего изобретения способ приготовления заготовки в форме детали для присоединения к одной или более дополнительным заготовкам включает формирование множества отверстий в поверхности и/или в объеме детали и формирование наружных выступов на поверхности детали, используя способ согласно первому аспекту изобретения.

Деталь может, следовательно, быть особой заготовкой, обработанной согласно способу изобретения, или она может содержать промежуточный элемент, разработанный для того, чтобы находиться между другими заготовками и способствовать их желаемому соединению. Изобретение, следовательно, особенно подходит для соединения разнородных заготовок, таких как металлы и композиты, которые имеют совершенно разные свойства.

Способ модифицирования структуры, следовательно, предоставляет важное преимущество при соединении вместе материалов, то есть детали (заготовки) и одной или более дополнительных заготовок. В частности, этого можно достичь с помощью одного или более размера, формы или относительного распределения отверстий и/или одного или более размера, формы, относительного распределения или химической композиции выступов, которые контролируются заданным образом. Следовательно, рассматриваются многие разные типы выступов и отверстий, так как данный способ применим для соединения большого числа типов материалов.

Предпочтительно, выступы и/или отверстия выполнены с возможностью механического сцепления детали с заготовкой(ами). Выступы и/или отверстия на всем протяжении детали могут быть приспособлены для того, чтобы производить оптимальное механическое взаимосвязывание с материалом(ами) заготовки(вок).

Например, в случае соединения металлической детали с композитной заготовкой из непрерывного волокна металлические выступы могут быть изогнуты так, чтобы захватить волокна и предотвратить перемещение либо во время обработки композита, либо после обработки, когда соединение подвергается напряжению. Отверстия могут иметь размер, который позволяет полимеру и, возможно, концам волокон проходить в отверстия и оставаться захваченными после обработки композита. В случае адгезионного соединения металлической детали с металлической заготовкой адгезив может затекать в отверстия и улучшать механическое связывание после отверждения. Следовательно, в процессах, где желательно использование адгезивов, отверстия могут быть выполнены с размером, подходящим, чтобы вместить адгезив.

Выступы могут быть расположены так, чтобы взаимодействовать с дополняющими структурами внутри заготовки(вок). Следовательно, выступы могут быть сделаны так, чтобы подходить к внутренним элементам (которые могут быть или не быть отверстиями) заготовки. В одном особом применении, когда деталь содержит металлы с памятью формы, форма выступов и отверстий может быть изменена во время или после приготовления соединения.

Дополнительное преимущество может быть обеспечено адаптацией способа так, чтобы образованные выступы и/или отверстия взаимодействовали с заготовкой(ками) так, чтобы распределять любые напряжения внутри соединения между заготовкой(ками) и деталью и таким образом снижать концентрации напряжений внутри соединения. В этом случае, обычно, желательно иметь выступы, глубоко проникающие в соответствующие заготовки.

Дополнительно, выступы и/или отверстия могут быть расположены так, чтобы обеспечить заданные механические, физические или термические свойства. Следовательно, данный способ можно использовать для того, чтобы влиять на согласование свойств между соединяемыми деталью и заготовкой(ками). В этом случае, обычно, выступы и/или отверстия выполняют в части детали так, чтобы создать локальные термические и/или механические свойства в этой части детали, являющиеся по существу такими же, как свойства заготовки(вок), к которой эта часть детали должна быть присоединена. Примером этого является то, что свойства детали могут быть изменены так, чтобы часть, находящаяся в контакте с заготовкой, имела по существу такие же механические, и/или физические, и/или термические свойства, как и свойства заготовки. Эта технология может снизить или предотвратить концентрации напряжений, которые возникают в соединении из-за несоответствия в таких свойствах, как модуль и коэффициент теплового расширения.

Подобно любому термическому процессу данный способ согласно изобретению может вызывать напряжения в заготовке. Путем регулирования характеристик, положения и времени процесса эти напряжения можно использовать для контроля искажения заготовки.

Дополнительное преимущество, следующее из данного способа, заключается в том, что выступы и/или отверстия могут быть выполнены так, чтобы контролировать способ разрушения соединения. Это может обеспечить многие преимущества, такие как увеличенная энергия абсорбции до разрушения, гарантирующая, что частичное разрушение соединения не приведет к снижению допустимой нагрузки соединения, и гарантирующая, что повреждение можно будет заметить до того, как произойдет разрушение. Пример этого имеет место в случае присоединения металлической детали к армированному волокном полимерному композитному материалу. Путем конструирования соединения можно сделать так, что разрушение будет начинаться с пластической деформации в металлической детали, которая может быть обнаружена до разрушения и может поглощать большие количества энергии. Это предпочтительнее хрупкого разрушения в композитном материале, которое может быть внезапным и необнаруживаемым.

Физическую форму детали предпочтительно также выполнять так, чтобы максимизировать механическое функционирование образованного соединения. Изобретение обеспечивает преимущества в широком наборе конфигураций соединений. Примеры возможных конфигураций представлены на Фиг.31. Соединения могут также состоять из множеств или комбинаций этих конфигураций соединений.

Согласно третьему аспекту изобретения предлагается заготовка, которая была обработана, используя способы согласно первому и второму аспектам изобретения. Все подобные заготовки, обработанные, используя данные способы, включая большие структуры, полученные присоединением подобных обработанных заготовок к другим заготовкам, рассматриваются в данном изобретении.

Согласно четвертому аспекту изобретения предлагается способ присоединения первой заготовки, модифицированной согласно второму аспекту изобретения, к одной или более дополнительным заготовкам. Способ включает подготовку первой заготовки для соединения, используя способ согласно второму аспекту изобретения, и затем присоединение первой заготовки, подготовленной таким образом к дополнительной заготовке(кам). Часть или вся поверхность заготовки, которая должна быть соединена с другой заготовкой(ками), может быть обработана указанным образом.

Обработанные заготовки могут быть дополнительно присоединены к другим деталям, используя любую технологию соединения, известную в технике, такую как сварка, адгезивное соединение и соотверждение. В случае присоединения одного армированного волокном полимерного композитного материала к другому или к любому другому материалу процесс соединения может иметь место в то же время, что и обработка композита, и смола может быть или не быть единственным использованным адгезивом.

Может оказаться необходимым предварительно обработать поверхности заготовки (детали) перед соединением таким образом, чтобы улучшить или сохранить адгезионные характеристики. Это может потребовать дополнительных процессов, таких как (но не только) травление, анодирование, смоление и инфузия адгезива, каждый из которых известен в технике.

Предпочтительное применение данного способа заключается в присоединении армированных волокном полимерных композитных структур к металлам. Сначала металлическую деталь обрабатывают, используя данное изобретение. При необходимости подготовку поверхности можно также производить на детали. Металлическую деталь присоединяют к композитной заготовке во время нанесения композитного материала на деталь. Выступы и отверстия разработаны так, что происходит более плавная передача нагрузки и наименьшее внезапное изменение механических, и/или физических, и/или термических свойств в соединении, чем в предшествующих способах соединения. Разработка также обеспечивает, предпочтительно, начало разрушения соединения в виде пластической деформации в металле, а не в виде хрупкого разрушения в композитной заготовке.

Предусмотрено, чтобы деталь заготовки могла быть изготовлена третьей стороной такой длины, чтобы пользователь мог, когда потребуется, обрезать ее по размеру, и внедрение детали могло быть интегрировано в процесс производства композита. Например, данный способ мог бы быть использован для того, чтобы обеспечить композитный компонент металлическим концом, чтобы позволить последующее присоединение данного компонента к металлической структуре через сварку металла к металлу.

Это применение особенно подходит для аэрокосмического использования, где обычные используемые материалы включают в себя алюминий и его сплавы, титан и его сплавы и армированный углеродным волокном полимерный композит (но не только эти). Другие материалы, которые могут быть использованы в других отраслях промышленности, включают в себя нержавеющую сталь, армированные стеклянным и арамидным волокном полимерные композитные материалы или их смеси, термопластические полимеры и армированные волокном термопластические композитные материалы.

Таким образом, предложен новый тип способа соединения. Он уменьшает ограничения, свойственные современным гибридным структурам посредством объединения общих концепций механического соединения на макро/микроуровне, как правило, в сопряжении с адгезионным соединением на микро/молекулярном уровне.

Важный аспект данного изобретения имеет отношение к тому факту, что отверстия и внешние элементы формируются из родительского (как металл) материала и не являются результатом оксидного модифицирования, такого как анодирование или некоторые другие химические процессы, которые взаимодействуют и химически изменяют поверхность или объем материала. Однако анодирование или некоторые другие химические процессы могли бы быть использованы после обработки в соответствии с изобретением.

Форма и распределение выступов и отверстий важны. Отверстия могут (или нет) быть взаимосвязаны, но для соединительного применения желательно, чтобы они не были изолированы от поверхности металла, то есть смола или адгезив должны иметь возможность заполнить их до или во время процесса соединения. Данный способ может обеспечить преимущества в некоторых применениях, где желательна внутренняя пористость, путем создания изолированных отверстий внутри структуры материала.

Некоторые примеры реализации способов согласно настоящему изобретению описываются далее со ссылкой на соответствующие чертежи, на которых:

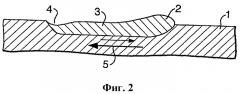

Фиг.1 иллюстрирует один проход луча вдоль субстрата;

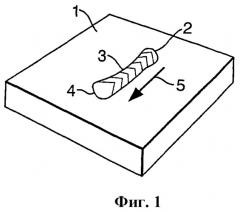

Фиг.2 иллюстрирует проход луча в соответствии с Фиг.1 в поперечном сечении;

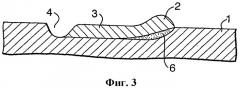

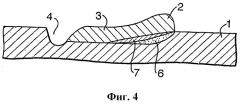

Фиг.3-5 представляют виды, подобные Фиг.2, но иллюстрирующие два, три и n пересекающихся проходов лучей соответственно;

Фиг.6 представляет вид в перспективе примера, изображенного на Фиг.5;

Фиг.7-9 иллюстрируют систему обозначения;

Фиг.10 иллюстрирует образование "супер-выступа";

Фиг.11 иллюстрирует создание "супер-отверстия";

Фиг.12 иллюстрирует образование сети супер-отверстий и супер-выступов;

Фиг.13 является микрофотографией супер-выступа в аустенитной нержавеющей стали;

Фиг.14 является микрофотографией области субстрата, показанной на Фиг.13;

Фиг.15 является микрофотографией, показывающей выступы, образованные частично круговой траекторией луча;

Фиг.16 является микрофотографией, показывающей применение множественных изогнутых траекторий луча;

Фиг.17 является микрофотографией, показывающей гребни;

Фиг.18 является микрофотографией, показывающей нависающие элементы;

Фиг.19 является микрофотографией, показывающей отверстия и треугольные выступы;

Фиг.20 является микрофотографией, показывающей отверстия и выступы в модифицированной поверхностной структуре;

Фиг.21А-21F показывают различные алгоритмы в соответствии с таблицей на Фиг.32;

Фиг.22 представляет вид в перспективе соединения, содержащего заготовку, модифицированную согласно изобретению;

Фиг.23 представляет вид в перспективе детали заготовки;

Фиг.24 показывает отложение слоев композита на заготовке;

Фиг.25 показывает дополнительный вид соединенных заготовки и композита;

Фиг.26 является схематическим видом в разрезе, показывающим взаимодействие между выступами и композитом;

Фиг.27 показывает пример взаимодействия между выступами и слоями волокнистого композита;

Фиг.28 является изображением выступов в заготовке;

Фиг.29 показывает образование "аэролиста";

Фиг.30 показывает проникающие отверстия на обратной стороне обработанной заготовки;

Фиг.31 является таблицей, показывающей примеры типов соединений; и

Фиг.32 является таблицей, показывающей параметры процессов.

Во всех описанных примерах модифицирование структуры производится фокусированным электронным лучем (ЭЛ), генерируемым при помощи обычного источника электронных лучей, причем луч движется относительно субстрата. Конечно, как упомянуто выше, заготовка могла бы перемещаться относительно луча или, в действительности, оба могли бы перемещаться. Альтернативно могли быть использованы другие энергетические лучи, такие как лазеры.

Фиг.1 иллюстрирует результат одного прохода луча в заготовке 1, такой как сталь. Проход луча начинается на участке Фиг.1, обозначенном 2, вызывая образование небольшой выпуклости (выступа). Затем луч движется по, в основном, линейной траектории 5, создавая расплавленную область 3 и заканчиваясь в точке 4, где образуется небольшое отверстие (кратер или полость). Это приведет к перемещению материала субстрата, которому позволяют по существу затвердеть, в основном, пока луч создает проход(ды) в других участках. Затем луч может вернуться к участку этого прохода для того, чтобы повторить проход либо точно, либо другим способом, как будет описано в деталях ниже.

Следует отметить, что в данном примере расплавленный материал течет в направлении (обозначенном маленькой стрелкой, как показано на Фиг.2), обратном траектории луча (обозначенном стрелкой 5). Перемещение материала в описанных примерах происходит путем объединения двух отдельных механизмов. Первый механизм использует давление внутри сдвигаемой полости, заполненной паром (СПЗП), подобно тому, как происходит во время электронно-лучевого плавления. Это воздействие давления, объединенное со сдвигом "ключевого отверстия" луча, приводит к результирующему перемещению материала в направлении, обратном этому сдвигу. В этих условиях, если расстояние сдвига вдоль траектории ("длина прохода луча") превышает расстояние примерно трех диаметров луча и затвердевание материала происходит приблизительно равномерно по движению луча, то количество перемещенного материала фиксировано безотносительно к длине прохода луча. Однако видимое расстояние результирующего перемещения материала зависит в этом случае только от длины прохода луча. Следовательно, можно видеть, что эти два параметра можно независимо контролировать для создания желаемого эффекта.

Второй механизм зависит от изменения поверхностного натяжения в зависимости от температуры жидкого металла. Этот поток, направляемый температурным градиентом поверхностного натяжения (ПНТГ), не зависит от направления "прохода луча" исключительно в случае, когда он оказывает влияние на температурное распределение в жидком металле. ПНТГ перемещение материала происходит следующим образом. Предположим, что вытянутая (по меньшей мере, в два раза длиннее ширины) неглубокая область материала быстро расплавлена в большую, по существу, плоскую поверхность, но не охлаждается с равномерной скоростью. Отметим, что эта лужица будет иметь слегка выпуклую поверхность (так как горячий жидкий металл имеет, обычно, больший объем, чем более холодный окружающий твердый металл). В отсутствие любых других сил, таких как гравитация, давление пара от случайного луча и так далее, эта выпуклая поверхность будет однородна по форме. Однако, если один конец лужицы остывает раньше других и поверхностное натяжение сильно зависит от температуры, то выпуклая верхняя поверхность лужицы будет нестабильной по форме. Если поверхностное натяжение больше при высоких температурах, то горячий конец лужицы будет становиться плоским и соответствующий объем материала образует выпуклость на более холодном конце лужицы. Если поверхностное натяжение меньше при высокой температуре, произойдет обратное.

Можно видеть, что для того, чтобы происходил ПНТГ поток материала, все, что требуется, это - наличие контролируемого температурного градиента вдоль лужицы жидкости при ее остывании. Обычно имеется температурный градиент в направлении "прохода луча" и наилучший для модифицирования поверхности "лепящий" результат получается, когда складываются ПНТГ и СПЗП воздействия. Однако лучи с низкой плотностью энергии можно использовать для того, чтобы перемещать материал в направлении, обратном проходу луча, если присутствуют другие факторы, которые вызывают реверсию температурного градиента в лужице.

Для прохода луча, содержащего в себе преимущественно прямоугольное движение относительно заготовки 1, длина прохода обычно в несколько раз больше, чем диаметр луча. Если траектория 3 прохода луча кривая, типичный минимальный радиус кривизны сравним (но не ограничен) с диаметром луча.

Как объяснено выше, каждый проход луча способен рождать небольшую лужицу расплавленного материала, который сдвигается по поверхности заготовки 1. В этой лужице есть, обычно, заметная сила, формирующая поверхность, вызванная давлением пара, возникающим от взаимодействия луча с поверхностью металла. При каждом проходе луча перемещается небольшое количество материала. Как показано на Фиг.2, обычно небольшое количество излишнего материала заметно в виде выпуклости 2 в начале прохода луча. Небольшое отверстие 4 соответствующего размера видно в конце прохода луча.

Если второй проход луча точно накладывается на первый, то как конечное отверстие 4, так и начальная выпуклость 2 будут в первом приближении вдвое больше по размеру (Фиг.3). Здесь материал, расплавленный один раз, обозначен как 6, а область над ним была расплавлена дважды.

Если третий перекрывающий проход луча накладывается на два первых, то конечное отверстие 4 и начальная выпуклость 2 будут приблизительно в три раза больше, чем после первого прохода (Фиг.4). Области единожды и дважды расплавленного материала обозначены 6 и 7 соответственно.

После ряда перекрывающих проходов луча материал в начальной выпуклости 2 может не охладиться в достаточной мере объемом вследствие удаленности выпуклости 2 от объема. Это может привести к отсутствию дополнительного увеличения высоты начальной выпуклости при дополнительных последующих проходах луча той же природы, так как каждый проход луча теперь переплавляет почти весь материал от предыдущего прохода. После ряда n перекрывающих проходов луча (Фиг.5 и 6) конечное отверстие 4 в заготовке 1 и начальная выпуклость 2 могут иметь значительное соотношение высоты/глубины к ширине. Когда это случается, падающий луч не может далее расплавлять то же количество материала в конечном кратере из-за эффективного падения плотности энергии луча на единицу площади в точке падения.

Фиг.7-9 показывают систему обозначения для описания некоторых примеров, упомянутых выше. На Фиг.7 система из 1000 проходов луча использована для получения 250 выступов, применяя систему проходов луча типа В. Начальный выступ обозначен 8, а конечный кратер (отверстие) - 9. Линия между этими двумя позициями пока