Способ изготовления термоизоляционных цилиндрических вакуумных панелей и панель, полученная этим способом

Иллюстрации

Показать всеИзобретение относится к области изготовления термоизоляционных цилиндрических вакуумных панелей, которые могут быть использованы при изготовлении бытовых и промышленных холодильников, торговых автоматов, в области строительства или автомобильной промышленности. В способе изготовления цилиндрических вакуумных панелей осуществляют этапы по изготовлению плоской вакуумной панели согласно любому известному технологическому процессу и изгибанию панели с помощью вальцевания. При вальцевании пропускают плоскую вакуумную панель между двумя валиками и третьим элементом с длиной, равной длине этих валиков, и размещенным параллельно упомянутым двум валикам. Вакуумная панель может иметь наполнитель в виде жесткого пенополиуретана или в виде кремнезема и может иметь толщину менее 20 мм. Изобретение предусматривает выполнение цилиндрической вакуумной в соответствии с указанным способом и выполнение цилиндрической вакуумной панели со слоем клейкой полимерной пены, приклеенной к одной поверхности панели, а также выполнение цилиндрической вакуумной панели с некруглым изогнутым основанием, которое может быть образовано при непрерывном изменении положения третьего элемента во время операции вальцевания. Изобретение устраняет возможность образования трещин в оболочке по линиям ее изгиба и панель, согнутая согласно способу, имеет однородные свойства термоизоляции. 4 н. и 7 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение касается способа изготовления термоизоляционных цилиндрических вакуумных панелей и панелей, полученных таким образом.

Вакуумные панели, в частности панели, сделанные из пластмассовых материалов, все шире используют во всех областях, в которых требуется термоизоляция при температуре ниже приблизительно 100°C. В качестве примеров их применений можно упомянуть стенки бытовых и промышленных холодильников, торговых автоматов с напитками (в которых термоизоляция требуется, главным образом, для отделения участка горячих напитков с температурой, равной в общем приблизительно 70°C, от холодных напитков) или контейнеров для изотермического транспортирования, например, медикаментов или охлажденных или замороженных пищевых продуктов. Также исследуется возможность применения таких панелей в области строительства или для автомобильной промышленности.

Как известно, вакуумную панель выполняют из оболочки, внутри которой присутствует наполнитель.

Оболочка имеет функцию предотвращения (или уменьшения в максимально возможной степени) впуска атмосферных газов внутрь панели, чтобы поддерживать уровень вакуума на уровне, совместимом с уровнем термоизоляции, который требуется для данного применения. Для этого оболочку выполняют с так называемыми «защитными» листами, толщиной в общем не более 100 мкм, отличающимися настолько низкой газопроницаемостью, насколько это возможно. Такие листы могут быть образованы из отдельного компонента, но наиболее часто - из множества слоев различных компонентов; в случае многослойных листов барьерный эффект обеспечивается одним из составляющих слоев (в общем металлическим, и обычно алюминиевым), тогда как другие слои главным образом имеют функции механического поддержания и защиты барьерного слоя.

Наполнитель имеет функцию разнесения на расстояние двух противоположных лицевых поверхностей оболочки, когда в панели создают вакуум. Этот наполнитель может быть неорганическим, типа порошка кремнезема, стекловолокна, аэрогелей, диатомовой земли и т.д., или органическим, типа жесткого пенопласта из полиуретана или полистирола как в виде досок, так и порошков. Наиболее часто используемыми материалами являются пенополиуретаны с открытыми порами (открытые поры необходимы для обеспечения возможности их вакуумирования с помощью механической откачки) и, в случае панелей, которые должны противостоять температурам свыше приблизительно 150°C, порошок кремнезема (в общем субмикронных размеров). Наполнитель должен быть так или иначе пористым или прерывистым, чтобы поры или промежутки можно было откачивать. Поскольку проникание следов атмосферных газов в панель фактически неизбежно, эти панели содержат в большинстве случаев также один или более материалов (в общем называемых материалами газопоглотителя), способных сорбировать эти газы для поддержания давления внутри панели на требуемых уровнях. Вакуумные панели в общем имеют плоскую конфигурацию и, следовательно, могут быть использованы для изолирования тел по существу в форме параллелепипеда, имеющих плоские поверхности, но они не подходят для тел, имеющих по существу цилиндрические стенки, например, таких как нагреватели ванн или трубопроводы, используемые для транспортировки нефти в Арктике.

Один из способов, используемых до настоящего времени для получения термоизоляции тел, имеющих неплоские поверхности, состоит в соединении друг с другом нескольких плоских панелей в виде полос, например, склеивая вместе их края, получая таким образом сложную структуру, которую можно сгибать по соединительным линиям так, чтобы приспособить ее к форме тела, подлежащего изолированию. Однако в этом виде структур в соединениях имеет место теплообмен, и поэтому качество теплоизоляции в этих зонах недостаточно; кроме того, структура, составленная из плоских частей, может только приблизительно соответствовать изогнутой поверхности, следовательно, имеются области недостаточного контакта между панелью и телом, подлежащем изолированию, с образованием воздушных камер, и в этом случае снижается эффективность изоляции.

В международной заявке на патент WO 96/32605, поданной от имени британской компании ICI (Имперский химический трест), описаны жесткие вакуумные панели, имеющие неплоскую форму, и способ их изготовления, который состоит в образовании в наполнителе углублений, расположенных в заданном направлении и имеющих подходящую ширину и глубину. Впоследствии, наполнитель размещают в оболочках, и сборку подвергают этапу откачивания. Наконец, откачанную панель герметизируют. Изготовленная таким образом панель, при первом воздействии атмосферы, спонтанно сгибается вдоль углублений, образованных в наполнителе.

Однако этот способ производства имеет некоторые недостатки. Во-первых, в ходе упомянутого откачивания оболочка прилипает к наполнителю и по меньшей мере частично вводится в углубления так, что когда откачивание завершено, толщина панели не однородна во всех ее частях, а меньше на линиях изгиба относительно плоских участков одной и той же панели. Следовательно, свойства термоизоляции также не однородны, а снижаются по этим линиям изгиба. Другой недостаток заключается в риске образования трещин в оболочке, которая сдавливается внутри углублений, таким образом позволяя проходить атмосферным газам внутрь панели, что ставит под угрозу непосредственно свойства термоизоляции панели. Наконец, поскольку изгиб этих панелей происходит спонтанно в течение первого подвергания воздействию воздуха, вскоре после изготовления панели занимают значительный объем, что делает очень трудным с экономической точки зрения их хранение и транспортирование. Еще один недостаток способа по вышеупомянутой международной заявке состоит в том, что его можно использовать только тогда, когда наполнителем является доска, например, из полимерного пенопласта, но не в случае прерывистых материалов, типа порошков или волокон.

Задача настоящего изобретения заключается в создании способа изготовления термоизоляционных цилиндрических вакуумных панелей, а также получении панелей, которые свободны от недостатков известных панелей. Эти задачи достигаются согласно настоящему изобретению, которое в первом своем аспекте касается способа изготовления термоизоляционных цилиндрических вакуумных панелей, включающего этапы:

- изготовления плоской вакуумной панели согласно любому известному технологическому процессу; и

- изгибания панели посредством вальцевания.

Операция вальцевания известна и применяется в области механики для изгибания металлических пластин, то есть пластин из материалов, обладающих свойствами пластической деформации. Однако было обнаружено, что эту операцию также можно успешно применять в случае вакуумных панелей. Эта возможность не предполагалась ранее из-за неоднородности наполнителей панелей, характеристики которых не позволяют предварительно оценить механические свойства (особенно характеристику деформации под действием механического напряжения); кроме того, в случае панелей, заполненных полимерной пеной, они в общем являются хрупкими, и можно ожидать поломки доски из пенопласта.

Термин цилиндр и производные термины, используемые в настоящем изобретении, имеют широкое значение, то есть, они могут касаться цилиндрических поверхностей, имеющих основание с постоянным радиусом изгиба (то есть, с круглым основанием, согласно более общему использованию термина), но также и с переменным радиусом изгиба (например, эллипсоидальной или несимметричной формы).

Изобретение ниже описано со ссылкой на чертежи, на которых:

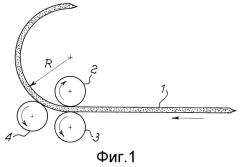

на фиг.1 изображен вид в разрезе операции вальцевания первоначально плоской панели;

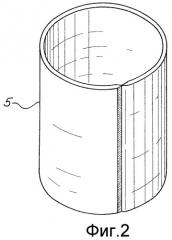

на фиг.2 изображена готовая цилиндрическая панель.

Панели, которые будут подвергнуты вальцеванию, могут быть любого известного типа, полученного с помощью любой комбинации видов оболочки и наполнителя, с материалом газопоглотителя или без него. Изготовление плоских вакуумных панелей известно; для описания этих панелей и способов их изготовления следует сослаться на широко доступную литературу, среди которой, например, патенты США № 4726974 и № 5943876 и заявки на патенты WO 96/32605, EP-A-437930 и JP-A-7-195385.

Поперечные размеры подлежащих использованию плоских панелей могут быть любыми, в то время как толщина имеет в общем максимальное значение, зависящее от наполнителя; очевидно, что нет нижнего предела толщины, требуемого возможностью выполнения операции вальцевания, но толщина панели должна быть такой, чтобы гарантировать хорошие свойства термоизоляции, которые требуют использования относительно больших значений толщины. Действительно, используемые значения толщины устанавливают на основании компромисса между этими двумя противоположными требованиями; например, в случае доски из пенополиуретана, ее толщина в общем меньше 20 мм, предпочтительно составляет значение между 8 и 15 мм; в случае панелей с наполнением из порошка кремнезема толщина может изменяться приблизительно между 5 и 20 мм.

Операцию вальцевания выполняют согласно технологическим процессам, известным в области механики, пропуская плоскую вакуумную панель по меньшей мере между двумя валиками и третьим элементом, с длиной, равной по меньшей мере длине этих валиков, и расположенным параллельно «захвату» между первыми двумя валиками; этот третий элемент, в общем, является третьим валиком. Как уже известно, регулируя должным образом положение третьего элемента, и в частности, его расстояние относительно захвата между этими двумя валиками и его высоту от геометрической плоскости, содержащей все еще плоскую часть корпуса, которая будет изогнута, можно определить радиус изгиба готового изделия.

Операция схематично показана в разрезе на фиг.1: вакуумную панель 1 перемещают вперед справа налево с помощью скоординированного движения валиков 2 и 3 (направление вращения которых обозначено стрелками) и вынуждают скользить на третий валик 4, который изгибает ее вверх, создавая изгиб с радиусом R. Радиус изгиба уменьшается, когда валик 4 перемещают вправо (ставя его ближе к зажиму между валиками 2 и 3) или вверх на чертеже, и наоборот, он увеличивается с противоположными перемещениями. Таким образом, можно получать цилиндрические панели, имеющие некруглое основание, непрерывно изменяя во время операции вальцевания положение валика 4, как описано выше.

Операцию вальцевания можно даже выполнять одновременно на плоской панели и на другом элементе, например, таком как слой клейкой полимерной пены, помещенной на одной лицевой поверхности панели (или на обеих поверхностях). В этом случае получают цилиндрическую панель, которая уже имеет, на одной из своих внешней или внутренней поверхностей (или на обеих), слой клейкого материала, полезного для прикрепления этой панели к стенке промежутка, предназначенного для нее. Этим промежутком может быть, например, промежуток двойной концентрической трубы системы трубопровода для изотермического транспортирования нефти для предотвращения ее конденсирования в холодных областях, засоряющего трубопровод; или промежутки котлов, например, водоподогревателей для внутреннего использования, для уменьшения термического рассеяния для экономии энергетических ресурсов. Для облегчения прикрепления панели к стенке промежутка, предпочтительно, чтобы она имела радиус изгиба, немного отличающийся от радиуса изгиба упомянутой стенки, и в частности, немного меньше, если поверхность цилиндрической панели, которая будет помещена в соприкосновение со стенкой, является внутренней стенкой, и наоборот.

Способ согласно изобретению имеет, в частности, преимущество, заключающееся в том, что панели могут быть согнуты с помощью простого и дешевого оборудования непосредственно перед тем, как они будут прикреплены в заключительном месте использования; следовательно, транспортирование или хранение изделий большого объема на складе изготовителя или заключительного пользователя не требуется.

На фиг.2 изображена вакуумная панель 5, согнутая согласно способу, описанному выше. Она отличается от панелей по международной заявке на патент WО96/32605 главным образом тем, что в ней нет углублений на внутренней поверхности, и таким образом, она имеет более однородные свойства термоизоляции.

1. Способ изготовления цилиндрических вакуумных панелей, при котором осуществляют этапы: изготавливают плоскую вакуумную панель согласно любому известному технологическому процессу и изгибают панель с помощью вальцевания.

2. Способ по п.1, в котором операцию вальцевания выполняют, пропуская плоскую вакуумную панель по меньшей мере между двумя валиками (2, 3) и третьим элементом длиной, равной по меньшей длине этих валиков, размещенным параллельно упомянутым двум валикам.

3. Способ по п.2, в котором третий элемент является третьим валиком (4).

4. Способ по п.1, в котором плоская вакуумная панель содержит в качестве наполнителя жесткий пенополиуретан и имеет толщину менее 20 мм.

5. Способ по п.4, в котором панель имеет толщину между 8 и 15 мм.

6. Способ по п.1, в котором плоская вакуумная панель содержит в качестве наполнителя порошок кремнезема и имеет толщину между приблизительно 5 и 20 мм.

7. Способ по п.2, в котором положение третьего элемента непрерывно изменяют во время операции вальцевания.

8. Способ по п.1, в котором операцию вальцевания выполняют одновременно на плоской панели и по меньшей мере на слое клейкой полимерной пены, нанесенной по меньшей мере на одну поверхность панели.

9. Цилиндрическая вакуумная панель (5), полученная способом по п.1.

10. Цилиндрическая вакуумная панель по меньшей мере со слоем клейкой полимерной пены, приклеенной по меньшей мере к одной поверхности панели, полученная способом по п.8.

11. Цилиндрическая вакуумная панель с некруглым изогнутым основанием, полученная способом по п.7.