Способ получения оксида магния

Иллюстрации

Показать всеИзобретение относится к химической промышленности, а именно к способам получения оксида магния. Способ получения оксида магния включает осаждение магнийсодержащего соединения путем обработки хлормагниевого водного раствора с содержанием в нем хлорида магния 100-300 г/л бикарбонатом аммония или натрия, взятых в количестве 0,8-1,0 от массы хлорида магния. Полученную пульпу перемешивают, фильтруют, осадок промывают и прокаливают при температуре 600-850°С. Для приготовления хлормагниевого водного раствора используют твердые отходы магнийтермического производства циркония. Для повторного приготовления хлормагниевого водного раствора используют воду после промывки осадка. Оставшийся после фильтрации раствор упаривают с получением хлористого натрия. Изобретение позволяет снизить себестоимость оксида магния при обеспечении его высокой чистоты, экологической безопасности производства и заданных свойств (насыпная плотность не более 0,3 г/см3 и содержание частиц крупностью менее 1 мкм не менее 20%). 6 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к химической промышленности, а именно к способам получения оксида магния.

Известен способ получения оксида магния из природного сырья, включающий растворение его в серной кислоте с концентрацией не менее 20 масс.%, отделение нерастворимого осадка от полученного сульфатного раствора путем охлаждения смеси до состояния кристаллизации с последующей промывкой закристаллизованной смеси водой, очистку раствора от примесных металлов осаждением в виде гидроксидов при pH 5-7, отделение осадка, осаждение гидроксида магния из раствора обработкой его щелочным агентом при pH 10-12, отделение осадка целевого продукта и термообработку его в две стадии: на первой стадии при 200-450°С, а на второй стадии при 450-850°С, после чего продукт промывают водой (патент Российской Федерации №2128626, опубликован 10.04.99).

Недостатком способа является высокая себестоимость оксида магния из-за высокой стоимости природного сырья, большого количества операций и значительных энергозатрат, вызванных двухстадийной термообработкой целевого продукта. Кроме того, известный способ не позволяет получать оксид магния высокой чистоты и при его реализации получаются труднофильтруемые осадки.

Известен способ получения оксида магния из концентрата, включающий растворение его в соляной кислоте, осаждение магния из очищенного раствора фосфатом аммония в аммиачной среде в присутствии винной кислоты при pH 10-12, после чего осадок отделяют, прокаливают в две стадии при 200-450°С и 450-850°С, растворяют в соляной кислоте, из раствора магний сорбируют на катионите, катионит промывают водой для отделения фосфат-ионов и элюируют магний раствором соляной кислоты с получением очищенного раствора, из которого магний осаждают в виде основного карбоната щелочным реагентом раствора аммиака, насыщенным карбонатом аммония (патент Российской Федерации №2183584, опубликован 20.06.2002).

Известный способ не обеспечивает получение оксида магния высокой чистоты, требует значительного количества капитальных и эксплуатационных расходов, вызванных высокой стоимостью используемых реагентов и большим количеством операций. Кроме того, при реализации известного способа образуются жидкие отходы, утилизация которых требует дополнительных решений и затрат.

Известен способ получения оксида магния, включающий обжиг отходов талькового производства, обработку продуктов обжига азотной кислотой концентрацией 48-53% с получением раствора нитрата магния, который отделяют от осадка фильтрованием при 90-100°С, охлаждают с выделением кристаллогидрата нитрата магния, который прокаливают с получением целевого продукта (авторское свидетельство СССР №1570995, опубликовано 15.06.90).

Известный способ не позволяет получить оксид магния высокой чистоты, требует значительных энергозатрат на отжиг отходов талькового производства (или исходных продуктов) и фильтрование нитрата магния, значительных эксплуатационных затрат из-за высокой стоимости азотной кислоты. Недостатком известного способа является также плохая фильтруемость осадка. Кроме того, утилизация образующихся после фильтрации жидких отходов требует дополнительных решений и затрат.

Наиболее близким аналогом является известный способ получения оксида магния из хлормагниевого водного раствора путем осаждения гидроокиси магния моноэтаноламином, фильтрации, промывки и прокаливания осадка (авторское свидетельство СССР №1111994, опубликовано 07.09.84).

Известный способ обеспечивает получение оксида магния высокой чистоты. Но при этом применение дорогостоящих органических реагентов для осаждения магнийсодержащего соединения требует значительных затрат, а следовательно, повышает себестоимость продукта. При получении оксида магния известным способом для обеспечения высокой чистоты требуются дополнительные операции для его очистки, но при этом не обеспечиваются заданные свойства (насыпная плотность не более 0,3 г/см3 и содержание частиц крупностью менее 1 мкм не менее 20%), предъявляемые к оксиду магния электротехнической промышленностью. Кроме того, при его реализации образуются трудноперерабатываемые жидкие отходы, утилизация которых также требует высоких затрат.

Задачей, на решение которой направлено заявляемое изобретение, является снижение себестоимости оксида магния при обеспечении его высокой чистоты, экологической безопасности производства и заданных свойств (насыпная плотность не более 0,3 г/см3 и содержание частиц крупностью менее 1 мкм не менее 20%).

Технический результат достигается тем, что в заявляемом способе получения оксида магния, включающем осаждение магнийсодержащего соединения из хлормагниевого водного раствора, фильтрацию, промывку и прокаливание осадка, в отличие от наиболее близкого аналога осаждение магнийсодержащего соединения проводят путем обработки хлормагниевого водного раствора с содержанием в нем хлорида магния 100-300 г/л бикарбонатом аммония или натрия, взятых в количестве 0,8-1,0 от массы хлорида магния, полученную пульпу перемешивают в течение 0,25-1,0 часа, а прокаливание осадка осуществляют при температуре 600-850°С.

Технический результат может быть достигнут в результате того, что хлормагниевые водные растворы готовят при использовании твердых отходов магнийтермического производства циркония.

Кроме того, технический результат может быть достигнут тогда, когда осаждение магнийсодержащего соединения проводят при температуре 60-75°С.

Технический результат может быть достигнут тем, что промывку магнийсодержащего соединения осуществляют на фильтре водой при Т:Ж=1:(6-9).

Кроме того, технический результат может быть достигнут тогда, когда прокаливание осадка ведут в течение 1-3 часов.

Технический результат может быть достигнут тогда, когда для повторного приготовления хлормагниевого водного раствора используют воду после промывки осадка.

К тому же, технический результат может достигаться тогда, когда оставшийся после фильтрации раствор упаривают с получением хлористого натрия.

Это позволяет уменьшить затраты на используемые реагенты, так как бикарбонаты аммония и натрия являются более дешевыми, но не менее эффективными осадителями, обеспечивающими высокую степень извлечения магния при осаждении из заявляемого раствора при указанных соотношениях реагентов. В результате осаждения образуется карбонат магния в виде легко фильтрующегося, легко отмывающегося осадка, что дает возможность провести последующую переработку до получения целевого продукта без потерь с минимальным количеством операций и энергозатрат. Оставшийся после фильтрации осадка раствор хлорида натрия может быть легко переработан, что обеспечивает экологическую безопасность производства с получением дополнительного товарного продукта - хлорида натрия.

Для приготовления хлормагниевого водного раствора могут быть использованы отходы магнийтермического производства циркония, что позволит получить дополнительный экологический результат и уменьшить расходы на исходный продукт.

Для повторного приготовления хлормагниевого водного раствора используют воду после промывки осадка, что обеспечивает замкнутый цикл процесса и способствует еще более эффективному извлечению целевого продукта.

Пример 1.

100 г твердых отходов магнийтермического производства циркония, содержащих магний - 25,1% масс., хлор - 74,3% масс., остальное - примеси, растворяли в 600 г воды (концентрация 100 г/л) при комнатной температуре. Добавляли в полученный раствор 100 г бикарбоната аммония.

Полученную пульпу перемешивали в течение 0,6 часа. При этом происходило постепенное осаждение карбоната магния в виде хорошо кристаллизующегося, рыхлого, крупнопористого осадка. Взаимодействие компонентов шло по реакции, описываемой уравнением:

Затем проводили фильтрацию пульпы. Отделенный таким образом карбонат магния промывали на фильтре водой, взятой в количестве 600 г (соотношение 1:6). Промытый осадок помещали в печь и прокаливали при температуре 725°С в течение 2 часов:

В результате получали 44 г целевого продукта. По данным химического анализа полученный оксид магния содержал незначительное количество примесей: 0,20% масс., в том числе: CaO - 0,16% масс., Na - 0,01% масс., К - 0,01% масс., Cl - 0,02% масс.

Раствор, оставшийся после фильтрации пульпы, использовали для нейтрализации щелочных отходов основного производства, аммиачную воду, полученную от улавливания аммиака, использовали для приготовления аммиачных растворов основного производства.

Воду, которой промывали карбонат магния, использовали затем для приготовления хлормагниевого водного раствора следующих опытов.

Аналогично опыту, описанному в примере 1, провели опыты (2-18), используя различные параметры и соотношения реагентов в пределах заявляемых. В результате получали оксид магния высокой чистоты: содержание примесей от 0,1% до 0,21% масс.

Для получения сравнительных данных был проведен опыт по получению оксида магния с использованием в качестве осадителя бикарбоната натрия и в соответствии с наиболее близким аналогом.

Раствор, оставшийся после фильтрации пульпы, полученной с использованием бикарбоната натрия, выпаривали до полного удаления воды. Получали 124 г порошка хлорида натрия.

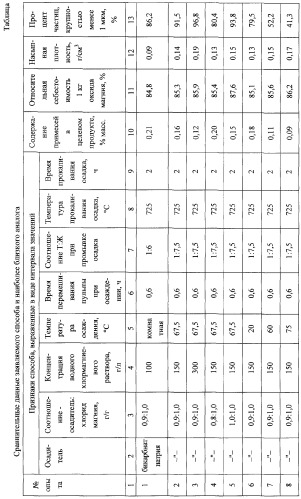

Данные всех опытов показаны в таблице. Они свидетельствуют о снижении себестоимости оксида магния, полученного заявляемым способом. При этом обеспечивается высокая чистота целевого продукта, экологическая безопасность производства и получается продукт с заданными свойствами (насыпная плотность не более 0,3 г/см3 и содержание частиц крупностью менее 1 мкм не менее 20%). Кроме того, заявляемый способ, в свою очередь, позволяет перерабатывать в товарный продукт отходы магнийтермического производства циркония, обеспечивая тем самым дополнительный экологический эффект и расширяя сырьевую базу для получения оксида магния.

1. Способ получения оксида магния, включающий осаждение магнийсодержащего соединения из хлормагниевого водного раствора, фильтрацию, промывку и прокаливание осадка, отличающийся тем, что осаждение магнийсодержащего соединения проводят путем обработки хлормагниевого водного раствора с содержанием в нем хлорида магния 100-300 г/л бикарбонатом аммония или натрия, взятых в количестве 0,8-1,0 массы хлорида магния, полученную пульпу перемешивают в течение 0,25-1 ч, а прокаливание осадка осуществляют при температуре 600-850°С.

2. Способ по п.1, отличающийся тем, что хлормагниевый водный раствор готовят при использовании твердых отходов магнийтермического производства циркония.

3. Способ по п.1, отличающийся тем, что осаждение магнийсодержащего соединения проводят при температуре 60-75°С.

4. Способ по п.1, отличающийся тем, что промывку магнийсодержащего соединения осуществляют на фильтре водой при Т:Ж=1:6÷9.

5. Способ по п.1, отличающийся тем, что прокаливание осадка ведут в течение 1-3 ч.

6. Способ по п.2, отличающийся тем, что для повторного приготовления хлормагниевого водного раствора используют воду после промывки осадка.

7. Способ по п.1, отличающийся тем, что оставшийся после фильтрации раствор упаривают с получением хлористого натрия.