Способ получения бутилкаучука

Иллюстрации

Показать всеИзобретение относится к области получения бутилкаучука, предназначенного для производства резиновых изделий, в частности автомобильных камер, и может быть использовано в нефтехимической промышленности. Получение бутилкаучука осуществляют сополимеризацией изобутилена и изопрена при пониженной температуре в присутствии раствора катализатора Фриделя-Крафтса в среде растворителя с образованием полимера, стабилизацией полимера антиоксидантом, дегазацией полимера и его сушкой, причем раствор катализатора содержит сопряженный диен. Технический результат состоит в равномерном распределении катализатора в реакционной зоне, увеличении продолжительности пробега полимеризатора до останова на промывку, повышении качества каучука по показателям разброса вязкости по Муни полимера и содержания низкомолекулярной фракции в полимере. 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области получения бутилкаучука, предназначенного для производства резиновых изделий, автомобильных камер, галобутилкаучуков, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука низкотемпературной сополимеризацией изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, вводимого в реакционную зону в углеводородном растворителе или разбавителе, включающем также приготовление катализатора, дезактивацию катализатора, стабилизацию полимера антиоксидантом, водную дегазацию каучука, переработку возвратных продуктов и приготовление шихты, и сушку каучука, причем раствор катализатора в реакционную зону подают двумя потоками. В нижнюю часть реакционной зоны направляют 50-85% от общего расхода катализатора и стабилизируют его на заданном уровне, в верхнюю часть реакционной зоны подают 15-50% от общего расхода катализатора в зависимости от вязкости по Муни каучука. [Патент РФ №2155195, опубл. 27.08.2000. Бюл. №24].

Наиболее близким к заявляемому способу получения бутилкаучука является способ, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя в присутствии катализатора Фриделя-Крафтса, например треххлористого алюминия, растворенного в хлорметиле с концентрацией около 0,1 мас.% при температуре минус 90°С, подаваемого в нижнюю часть реактора для полимеризации. В нижнюю часть реактора также вводят углеводородную шихту, содержащую 17-20 мас.% изобутилена, 0,5-0,7 мас.% изопрена и углеводородный растворитель и перемешивают с раствором катализатора [Альбом технологических схем основных производств промышленности синтетического каучука. П.А.Кирпичников, В.В.Берестнев, Л.М.Попова, Л.: Химия, 1986, с.145-151].

Основными недостатками указанных способов получения бутилкаучука являются неоднородное распределение катализатора в углеводородной шихте, местные перегревы реакционной зоны, что способствует образованию низкомолекулярных цепочек полимера, которые налипают на внутреннюю поверхность реактора и внешнюю поверхность пучков этиленового испарителя и приводят к худшему теплообмену в реакционной зоне, разбросу вязкости по Муни в широких пределах, большому расходу катализатора, низкой продолжительности пробегов полимеризаторов.

В первом способе распределение катализатора в реакционной зоне предусматривает позонную подачу катализатора с большой скоростью, однако при больших расходах шихты, когда достигаются высокие динамические скорости, потока шихты в реакционной зоне недостаточны для равномерного распределения. Мгновенная реакция изобутилена в зоне высоких концентраций катализатора и мономера приводит к местному перегреву, образованию низкомолекулярных цепочек сополимера изобутилена и изопрена, конгломераторов полимера, забивкам выводных труб из реактора, резкому росту нагрузки на мешалки, что в свою очередь приводит к их останову. Низкомолекулярные полимеры также налипают на поверхность пучков этиленового испарителя, что приводит к плохому теплообмену и повышению температуры полимеризации. Оба эти фактора снижают продолжительность пробега реактора полимеризации.

Задачей заявляемого способа получения бутилкаучука является равномерное распределение катализатора в реакционной зоне, увеличение продолжительности пробега полимеризатора до останова на промывку, повышение качества каучука по показателям разброс вязкости по Муни полимера и содержание низкомолекулярной фракции в полимере.

Поставленная задача решается путем сополимеризации изобутилена и изопрена при пониженной температуре в присутствии раствора катализатора Фриделя-Крафтса в среде метихлорида с образованием полимера, стабилизации полимера антиоксидантом, дегазации полимера и его сушки, при этом раствор катализатора содержит сопряженный диен. В качестве сопряженного диена возможно использование бутадиена, изопрена, пиперилена или их смесей. Мольное соотношение катализатор : сопряженный диен может быть равным 1:0,2-50.

Возможно проведение сополимеризации изобутилена и изопрена в присутствии углеводородов С3-С4, выбранных из группы: изобутан, бутан, пропан. Содержание углеводородов С3-С4 в шихте может быть в пределах от 2 до 10 мас.%

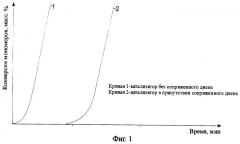

В отличие от известных способов в предлагаемом способе получения бутилкаучука введение раствора катализатора, содержащего сопряженный диен (бутадиен, изопрен, пиперилен или их смеси), в реакционную зону приводит к временному «ингибированию» активных центров полимеризации. Установлено, что полимеризация сопряженных диенов при температурах минус 80 - минус 100°С в присутствии активированного треххлористого алюминия не идет, взаимодействие останавливается на стадии образования донорно-акцепторной связи. При вводе такого раствора катализатора, содержащего сопряженный диен, в реакционную зону появляется индукционный период, который достаточен для равномерного распределения катализатора. Кинетика сополимеризации изобутилена на катализаторе, содержащего сопряженный диен и без него, приведена на фиг.1.

Благодаря равномерному распределению катализатора в реакционной зоне полимеризация идет равномерно, не создаются условия образования низкомолекулярного полимера, суспензия в углеводородном растворителе получается однородная. При этом нагрузка на лопасти мешалок распределяется равномерно. Устранение местных перегревов предлагаемым способом снижает налипание полимера на поверхность реактора и пучков этиленового испарителя, улучшается отвод тепла реакции из зоны сополимеризации. Создаваемые условия предлагаемым способом получения бутилкаучука увеличивают продолжительность пробега реакторов полимеризации.

Осуществление сополимеризации изобутилена и изопрена, при котором происходит равномерное распределение катализатора в зоне реакции, приводит к улучшению молекулярно-массового распределения в каучуке, что отражается в пластоэластических, физико-механических свойствах полимера, низком разбросе вязкости получаемого полимера.

Преимуществом предлагаемого способа получения бутилкаучука является и то, что при продолжительной работе реакторов полимеризации все углеводородные потоки стабилизируются, достигается равномерная подача возвратных продуктов на установки компремирования, осушители, колонны ректификации. Это приводит не только к стабильной работе производства, но и к снижению расходных норм катализатора, углеводородного растворителя.

Дополнительным преимуществом предлагаемого способа получения бутилкаучука является то, что снижается или полностью предотвращается кристаллизация растворителя - метилхлорида - на поверхности пучков этиленового испарителя за счет снижения температуры плавления растворителя - метилхлорида. При этом улучшается отвод выделившейся теплоты реакции полимеризации из реакционной зоны, снижается расход этилена на захолаживание реакционной зоны, т.е. уменьшается потребление холода на тонну каучука.

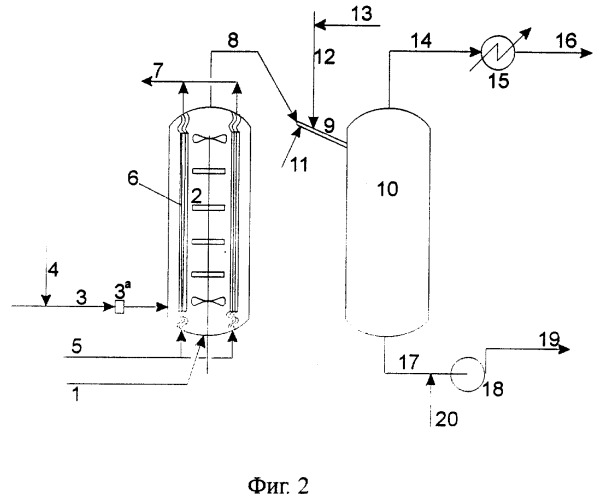

Предлагаемый способ получения бутилкаучука осуществляют, например, по приведенной схеме (фиг.2) следующим образом.

Углеводородную шихту, содержащую изобутилен, изопрен, метилхлорид, направляют по линии 1 в реактор 2 с мешалкой, куда по линии 3 вводят раствор катализатора Фриделя-Крафтса, например треххлористый алюминий в растворе метилхлорида. В линию подачи раствора катализатора 3 по линии 4 или в промежуточную емкость хранения раствора катализатора (на схеме не показан) вводят сопряженный диен и перемешивают в смесителе 3а. Тип смесителя может быть любой известной конструкции, например безобъемный или конфузор-диффузорный или с использованием колец Рашига. В качестве смесителя могут быть использованы любые типы насосов: лопастные, центробежные, плунжерные, ротационные, вихревые, осевые, струйные. Температуру в реакторе 2 выдерживают за счет испарения этилена, подаваемого по линии 5 в пучки испарителя 6. Пары этилена по линии 7 выводят на всас компрессора (на схеме не показан), а полученный продукт - бутилкаучук - в виде суспензии направляют по линии 8 в крошкообразователь 9 дегазатора 10. В крошкообразователь 9 по линии 11 подают острый пар и по линии 12 - циркуляционную воду. В линию циркуляционной воды 12 по линии 13 вводят суспензию антиагломератора.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара выводят из дегазатора 10 по линии 14 в конденсатор 15 и далее по линии 16 на переработку.

Дисперсию каучука в воде из дегазатора 10 выводят по линии 17 насосом 18 и далее по линии 19 в вакуумный дегазатор (на схеме не показан). В линию 17 для стабилизации каучука подают по линии 20 суспензию антиоксиданта.

Способ иллюстрируют следующие примеры.

Пример 1. (по прототипу). Углеводородную шихту, содержащую 28 мас.% изобутилена, 0,9 мас.% изопрена и 71,1 мас.% метилхлорида, подают в реактор с мешалкой в количестве 14 т в час с температурой минус 90 - минус 94°С, туда же вводят раствор хлористого алюминия в хлорметиле с концентрацией 0,12-0,07 мас.% в среднем 750 литров в час с температурой минус 90 - минус 94°С. Температура в верхней части реактора поддерживают на уровне минус 96 - минус 87°С. Крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0,8-1,0 мас.% стеарата кальция на полимер, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс 1010 из расчета 0,05-0,15 мас.% смеси антиоксидантов на полимер. Далее каучук идет на сушку и брикетирование.

Данные по показателям полимеризации и качеству каучука, полученному по примеру 1, приведены в таблице.

Пример 2. Способ осуществляют, как в примере 1, за исключением того, что в раствор хлористого алюминия в хлорметиле до подачи его в полимеризатор дозируют 0,60 л изопрена в час (из расчета 1 моль изопрена на 1 моль хлористого алюминия).

Данные по показателям полимеризации и качеству каучука, полученному по примеру 2, приведены в таблице.

Примеры 3-7. Способ осуществляют, как в примере 2, за исключением того, что количество дозируемого в час изопрена составляет 0,30 л (из расчета 0,5 моля изопрена на 1 моль хлористого алюминия) (пример 3), 0,12 л (из расчета 0,2 моля изопрена на 1 моль хлористого алюминия) (пример 4), 1,2 л (из расчета 2 моля изопрена на 1 моль хлористого алюминия) (пример 5), 30 л (из расчета 50 моль изопрена на 1 моль хлористого алюминия) (пример 6), 9 л (из расчета 15 моля изопрена на 1 моль хлористого алюминия) (пример 7).

Данные по показателям полимеризации и качеству каучука, полученному по указанным примерам, приведены в таблице.

Примеры 8-9. Способ осуществляют, как в примере 2, за исключением того, что в раствор хлористого алюминия до подачи его в полимеризатор дозируют 0,60 л пиперилена в час (из расчета 1 моль пиперилена на 1 моль хлористого алюминия) (пример 8) или 0,5 л бутадиена (из расчета 1 моль бутадиена на 1 моль хлористого алюминия) (пример 9).

Данные по показателям полимеризации и качеству каучука, полученному по указанным примерам, приведены в таблице.

Примеры 10-13. Способ осуществляют, как в примере 2, за исключением того, что в раствор хлористого алюминия до подачи его в полимеризатор дозируют смесь изопрена с пипериленом, при общем мольном соотношении катализатор : сопряженный диен, равном 1:50 (пример 10), смесь изопрена с бутадиеном, при общем мольном соотношении катализатор : сопряженный диен, равном 1:1 (пример 11), смесь пиперилена с бутадиеном, при общем мольном соотношении катализатор : сопряженный диен, равном 1:0,2 (пример 12), смесь изопрена с бутадиеном и пипериленом, при общем мольном соотношении катализатор : сопряженный диен, равном 1:0,5 (пример 13).

Данные по показателям полимеризации и качеству каучука, полученному по указанным примерам, приведены в таблице.

Примеры 14-18. Способ осуществляют, как в примере 2, за исключением того, что используют углеводородную шихту, содержащую 28 мас.% изобутилена, 0,9 мас.% изопрена, 69,1 мас.% метилхлорида и 2 мас.% изобутана (пример 14), 28 мас.% изобутилена, 0,9 мас.% изопрена, 70,1 мас.% метилхлорида, 1 мас.% изобутана (пример 15), 28 мас.% изобутилена, 0,9 мас.% изопрена, 61,1 мас.% метилхлорида, 10 мас.% изобутана (пример 16), 28 мас.% изобутилена, 0,9 мас.% изопрена, 69,1 мас.% метилхлорида и 2 мас.% бутана (пример 17), 28 мас.% изобутилена, 0,9 мас.% изопрена, 69,1 мас.% метилхлорида, 2 мас.% пропана (пример 18).

Данные по показателям полимеризации и качеству каучука, полученному по указанным примерам, приведены в таблице.

Из данных таблицы видно, что введение сопряженных диенов в катализаторный раствор позволяет увеличить пробеги полимеризаторов, снизить скорость повышения температуры в полимеризаторе, снизить разброс вязкости по Муни готового полимера и уменьшить количество низкомолекулярной фракции, повысить физико-механические свойства полимера. Конверсия при этом в заявляемых пределах меняется незначительно.

| Номер примера | Показатели процесса и качества полимера | ||||||

| Конверсия изобутилена, % | Продолжительность работы полимеризатора до останова на промывку, час | Скорость увеличения температуры верха полимеризатора, °С/час | Разброс вязкости по Муни полимера, выходящего из реактора, ед. Муни | Содержание низкомолекулярной фракции в полимере, выходящем из реактора (с М.в. по Штаудингеру ниже 50000,%) | Прочность на разрыв, МПа | Относительное удлинение при разрыве, % | |

| Пример 1 | 86 | 48 | 0,20 | 35-70 | 12,0 | 21 | 620 |

| Пример 2 | 85 | 92 | 0,10 | 48-55 | 2,5 | 23 | 650 |

| Пример 3 | 87 | 84 | 0,12 | 46-58 | 5,3 | 22 | 630 |

| Пример 4 | 87 | 80 | 0,13 | 42-60 | 6,4 | 22 | 630 |

| Пример 5 | 87 | 91 | 0,11 | 45-50 | 3,0 | 22 | 640 |

| Пример 6 | 79 | 90 | 0,08 | 49-53 | 2,2 | 24 | 660 |

| Пример 7 | 80 | 90 | 0,07 | 49-52 | 2,1 | 24 | 650 |

| Пример 8 | 84 | 89 | 0,10 | 47-55 | 2,6 | 23 | 660 |

| Пример 9 | 86 | 90 | 0,10 | 47-54 | 2,5 | 24 | 650 |

| Пример 10 | 80 | 85 | 0,09 | 47-51 | 2,6 | 23 | 650 |

| Пример 11 | 85 | 91 | 0,09 | 45-49 | 2,2 | 23 | 640 |

| Пример 12 | 86 | 93 | 0,10 | 49-55 | 5,7 | 22 | 630 |

| Пример 13 | 85 | 92 | 0,10 | 47-53 | 2,7 | 23 | 640 |

| Пример 14 | 83 | 102 | 0,07 | 48-55 | 2,6 | 24 | 650 |

| Пример 15 | 78 | 110 | 0,05 | 47-56 | 1,9 | 22 | 650 |

| Пример 16 | 85 | 96 | 0,09 | 48-55 | 2,5 | 24 | 660 |

| Пример 17 | 84 | 99 | 0,09 | 48-55 | 2,8 | 22 | 630 |

| Пример 18 | 84 | 105 | 0,08 | 47-56 | 2,6 | 23 | 650 |

1. Способ получения бутилкаучука путем сополимеризации изобутилена и изопрена при пониженной температуре в присутствии раствора катализатора Фриделя-Крафтса в среде метилхлорида с образованием полимера, стабилизации полимера антиоксидантом, дегазации полимера и его сушки, отличающийся тем, что раствор катализатора содержит сопряженный диен.

2. Способ по п.1, отличающийся тем, что в качестве сопряженного диена используют бутадиен, изопрен, пиперилен или их смеси.

3. Способ по п.1, отличающийся тем, что мольное соотношение катализатор: сопряженный диен выдерживают равным 1:0,2-50.

4. Способ по п.1, отличающийся тем, что сополимеризацию изобутилена и изопрена осуществляют в присутствии углеводородов С3-С4, выбранных из группы изобутан, бутан, пропан.

5. Способ по п.4, отличающийся тем, что содержание углеводородов С3-С4 в шихте выдерживают в пределах от 2 до 10 мас.%.