Способ каталитического риформинга углеводородного сырья

Иллюстрации

Показать всеИспользование: нефтеперерабатывающая отрасль промышленности. Сущность: способ каталитического реформинга углеводородного сырья с пределами кипения бензина в присутствии водорода, включает следующие стадии: осуществление реформинга, по меньшей мере, 5% объема и не более 50% объема сырья на первой установке реформинга, включающей неподвижный слой частиц катализатора; направление отходящего потока с первой установки реформинга к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и первого продукта реформинга; проведение реформинга оставшейся части сырья и, по крайней мере, части первого продукта реформинга на второй установке реформинга, включающей одну или более последовательно соединенных зон реакции, в каждой из которых находится подвижный слой катализатора и которые работают в режиме непрерывной регенерации катализатора; направление отходящего потока со второй установки реформинга к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и второго продукта реформинга. Технический результат: повышение производительности процесса получения высокооктанового бензина. 9 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу каталитического реформинга углеводородного сырья с пределами кипения бензина в присутствии водорода.

Хорошо известным способом переработки нефти с целью получения высокооктанового бензина является каталитический реформинг. В процессах каталитического реформинга осуществляется контакт углеводородного сырья, обычно это С6-С11-углеводороды подвергнутого гидроочистке лигроина, с катализатором реформинга в присутствии водорода в условиях реформинга.

Уровень техники

Каталитический реформинг может проводиться в реакторах с неподвижным или подвижным слоем катализатора. Реакторы с неподвижным слоем катализатора обычно эксплуатируют в режиме частичной регенерации. Установка реформинга с частичной регенерацией (SR) включает один или более реакторов с неподвижным слоем катализатора и работает с постепенным повышением температуры с целью компенсации дезактивации катализатора. В конце концов, обычно после определенного периода времени порядка одного года, установку останавливают для регенерации и реактивации катализатора. Альтернативным образом, реакторы с неподвижным слоем катализатора могут работать в циклическом режиме, когда один из реакторов регенерируют, в то время как другие реакторы продолжают работать. Реформинг с подвижным слоем катализатора обычно осуществляют в сочетании с непрерывной регенерацией катализатора. Установка реформинга с непрерывной регенерацией катализатора (CCR) включает один или более последовательно соединенных (обычно от 2 к 4) реакторов с подвижным слоем катализатора. Катализатор непрерывно добавляют и выводят из реакторов. Выведенный катализатор регенерируют в зоне регенерации и затем направляют обратно в зону реформинга.

Установки реформинга с непрерывной регенерацией катализатора характеризуются высоким выходом реформинга, а реформинг при нормальных рабочих условиях обладает более высоким октановым числом по сравнению с продуктом установок реформинга с частичной регенерацией. По этой причине многие нефтеперерабатывающие заводы заменили свои установки реформинга с частичной регенерацией на установки реформинга с непрерывной регенерацией катализатора.

В течение последних лет катализаторы реформинга были усовершенствованы. Это означает, что с помощью катализатора на установке реформинга может быть переработано большее количество сырья, чем то количество, которое первоначально планировалось для установки реформинга. Если же, однако, на этой установке будет подвергнуто реформингу большее количество сырья, то производительность печи этой установки станет узким местом. А в результате этого некоторые современные установки реформинга с непрерывной регенерацией катализатора эксплуатируются при более низкой производительности, чем та, которую мог бы обеспечить катализатор.

С целью повышения количества высокооктанового бензина, производимого на такой установке с непрерывной регенерацией катализатора, необходимо использование другого сырья, т.е. сырья, содержащего меньше соединений, претерпевающих конверсию в результате эндотермических реакций, или увеличение производительности печей.

Раскрытие изобретения

В настоящей работе обнаружено, что имеется возможность значительно увеличить количество высокооктанового бензина, производимого на установке реформинга с непрерывной регенерацией катализатора, подвергая реформингу часть сырья на установке с частичной регенерацией с последующим реформингом этого сырья на установке с непрерывной регенерацией катализатора.

Настоящее изобретение относится также к способу каталитического реформинга углеводородного сырья с пределами кипения бензина в присутствии водорода, включающему следующие стадии:

(a) осуществление реформинга, по меньшей мере, 5% объема и не более 50% объема сырья на первой установке реформинга, включающей неподвижный слой частиц катализатора;

(b) направление отходящего потока с первой установки реформинга к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и первого реформинга;

(c) проведение реформинга оставшейся части сырья и, по крайней мере, части первого реформинга на второй установке реформинга, включающей одну или более последовательно соединенных зон реакции, в каждой из которых находится подвижный слой катализатора и которые работают в режиме непрерывной регенерации катализатора;

(d) направление потока, выходящего со второй установки реформинга, к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и второго реформинга.

Преимуществом способа согласно настоящему изобретению является то, что для производства большего количества высокооктанового бензина не требуется специального сырья и/или дополнительной емкости печи. Способ согласно настоящему изобретению особенно выгоден для нефтеперерабатывающих заводов, которые сохранили свои установки с частичной регенерацией катализатора после того, как были сооружены установки с непрерывной регенерацией катализатора, так как повышенный выход высокооктанового бензина может быть теперь получен с использованием существующих установок.

В US 5354451 раскрывается способ, в котором установка реформинга с частичной регенерацией катализатора и установка реформинга с непрерывной регенерацией катализатора размещены последовательно и все количество сырья вначале подается на установку реформинга с частичной регенерацией. В способе US 5354451 обогащенный водородом газ, отделенный от первого продукта реформинга, подают на установку с непрерывной регенерацией катализатора, а первый продукт реформинга не стабилизируют.

Недостатком способа US 5354451 является то, что все сырье подается на установку реформинга с частичной регенерацией катализатора. Это приводит к более низкому выходу и более низкому октановому числу по сравнению со способом, согласно настоящему изобретению, поскольку на установке реформинга с частичной регенерацией катализатора образуется больше углеводородов С4 - (снижение выхода) и С5-углеводородов (не могут участвовать в повышении октанового числа на CCR-установке).

В способе согласно настоящему изобретению сырьем для первой и второй установок реформинга является углеводородное сырье с пределами кипения бензина, преимущественно подвергнутый гидроочистке лигроин, из которого были удалены углеводороды С5 -.

В первой установке реформинга имеется, по меньшей мере, один неподвижный слой катализатора. Первая установка реформинга может быть установкой циклического реформинга или установкой реформинга с частичной регенерацией катализатора. Такие установки реформинга в технике известны. Установка реформинга с частичной регенерацией катализатора обычно включает от 2 до 4 реакторов или зон реакции, в каждом(ой) из которых находится неподвижный слой катализатора реформинга. В технике известны катализаторы и условия процесса, которые подходят для реформинга с неподвижным слоем катализатора.

Поток с первой установки реформинга направляют в зону разделения для отделения от него водорода и легких углеводородов с целью получения первого продукта реформинга, который содержит, в основном, углеводороды C5 +, преимущественно углеводороды С7 +.

Как правило, поток с первой установки реформинга подают вначале в сепаратор, где от него отделяют обогащенный водородом газообразный поток, и затем в стабилизационную колонну для фракционирования его на топливный газ, содержащий в основном C1- и С2-углеводороды, поток углеводородов С4 - и поток углеводородов C5 +. Этот поток углеводородов C5 + может быть направлен на вторую установку реформинга в качестве первого продукта реформинга.

С5 и С6-углеводороды также предпочтительно отделять от потока углеводородов С5 + в качестве первого продукта реформинга. Поскольку парафиновые С5 и С6-углеводороды имеют относительно низкое октановое число, которое не может быть в значительной степени улучшено при последующем каталитическом реформинге, удаление этих низкооктановых компонентов из первого продукта реформинга приведет к повышению октанового числа второго продукта реформинга. Еще одним преимуществом является то, что сводится к минимуму образование бензола на второй установке реформинга.

Альтернативной возможностью подачи первого продукта реформинга, содержащего в основном углеводороды С7 +, на вторую установку реформинга является объединение углеводородов C5 + первого реформинга с остатком сырья и направление этого объединенного потока на лигроиновую колонну для отделения от него C5-C6-углеводородов. Полученный таким образом поток углеводородов C7 + направляют после этого на вторую установку реформинга.

Полученный в сепараторе обогащенный водородом газовый поток, как правило, содержит 70-90% объема водорода и, преимущественно, частично рециркулирует на первую установку реформинга.

Первый продукт реформинга вместе с, по меньшей мере, 50% всего количества сырья подвергается реформингу на второй установке реформинга. Вторая установка реформинга представляет собой установку реформинга с непрерывной регенерацией катализатора, включающую один или более реакторов или зон реакции, обычно от 2 до 4, в каждом (ой) из которых находится подвижный слой катализатора. В технике известны катализаторы и условия процесса, которые подходят для реформинга с непрерывной регенерацией катализатора.

Если вторая установка с непрерывной регенерацией катализатора включает более одной зон реакции, предпочтительно, чтобы первый продукт реформинга подавался во вторую или следующую за ней зону реакции. Преимуществом подачи первого продукта реформинга во вторую или следующую за ней зону реакции является то, что для первой зоны реакции требуется меньшая производительность печи.

На второй установке реформинга подвергается реформингу, преимущественно, по меньшей мере, 90% объема первого продукта реформинга, но предпочтительно все количество первого продукта реформинга.

Выходящий поток со второй установки реформинга направляют в зону разделения для отделения от потока водорода и легких углеводородов с целью получения второго реформинга, содержащего в основном углеводороды C5 +. Полученный в сепараторе обогащенный водородом газообразный поток обычно содержит 70-90% объема водорода и преимущественно частично рециркулирует на первую установку реформинга.

Было обнаружено, что цель настоящего изобретения, т.е. повышение выхода высокооктанового бензина без увеличения производительности печи CCR-установки реформинга, можно достичь, если, по меньшей мере, 5% объема и не более 50% объема сырья подвергнуть реформингу на SR-установке реформинга с последующим реформированием на CCR-установке реформинга. Преимущественно от 5 до 30% сырья, предпочтительно 10-25%, подвергается реформингу на первой установке реформинга с последующим реформированием на второй установке реформинга.

Подаваемый на вторую установку реформинга первый продукт реформинга обычно имеет, определенное исследовательским методом, октановое число в пределах от 90 до 100. Второй продукт реформинга имеет более высокое октановое число, чем первый продукт реформинга.

Краткое описание чертежей

Фиг.1 схематически демонстрирует способ, который не соответствует изобретению, в котором часть лигроинового сырья подергается реформингу на установке реформинга с частичной регенерацией и часть - на CCR-установке реформинга, а полученные при этом потоки реформинга объединяют.

Фиг.2 схематически демонстрирует способ, который не соответствует изобретению, в котором все количество лигроинового сырья подергается реформингу на CCR-установке реформинга.

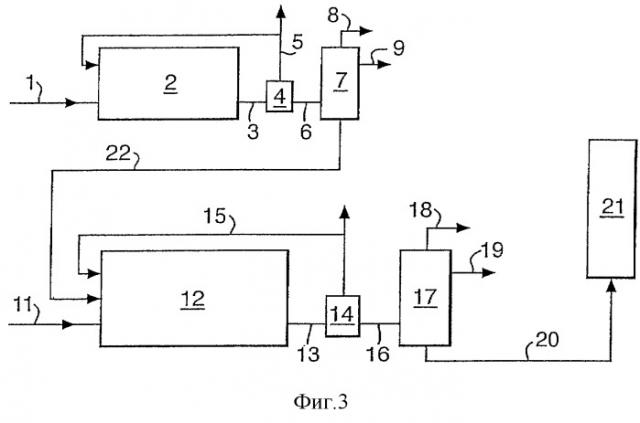

Фиг.3 схематически демонстрирует способ в соответствии с изобретением, в котором продукт SR-реформинга C5 + подергается реформингу на CCR-установке вместе с оставшейся частью сырья.

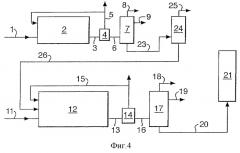

Фиг.4 схематически демонстрирует способ в соответствии с изобретением, в котором продукт SR-реформинга C7 + подергается реформингу на CCR-установке вместе с оставшейся частью сырья.

Фиг.5 схематически демонстрирует способ в соответствии с изобретением, в котором продукт SR-реформинга C5 + вводится во вторую зону реакции с CCR-установки, включающей четыре зоны реакции.

Фиг.6 схематически демонстрирует способ в соответствии с изобретением, в котором продукт SR-реформинга C5 + направляют в лигроиновую колонну с последующей подачей на CCR-установку реформинга.

Осуществление изобретения

На фиг.1 поток углеводородного сырья с пределами кипения бензина подают через линию 1 на установку реформинга 2 с частичной регенерацией. Выходящий поток направляют через линию 3 на сепаратор 4, где обогащенный водородом газообразный поток отделяется через линию 5 и частично рециркулирует на установку реформинга 2. Полученный таким образом углеводородный поток направляют через линию 6 на стабилизационную колонну 7. В стабилизационной колонне 7 углеводородный поток фракционируется на топливный газ, поток углеводородов С4 - и продукт реформинга C5 +. Топливный газ выводится через линию 8, углеводородный поток С4 - - через линию 9, а продукт реформинга направляют в резервуар для бензина 21 через линию 10. Второй поток углеводородного сырья с пределами кипения бензина подают через линию 11 на CCR-установку реформинга 12. Поток, выходящий с установки реформинга 12 - направляют через линию 13 на сепаратор 14, где обогащенный водородом газообразный поток отделяется от выходящего потока и рециркулирует на установку реформинга 12 через линию 15. Полученный таким образом углеводородный поток направляют через линию 16 на стабилизационную колонну 17. В стабилизационной колонне 17 углеводородный поток фракционируется на топливный газ, поток углеводородов С4 - и продукт реформинга C5 +. Топливный газ выводится через линию 18, углеводородный поток С4 - - через линию 19, а продукт реформинга направляют в резервуар для бензина 21 через линию 20.

На технологической схеме фиг.2 все количество сырья подается через линию 11 на CCR-установку реформинга 12. Выходящий поток с установки реформинга 12 направляют через линию 13 на сепаратор 14, где обогащенный водородом газообразный поток отделяется от выходящего потока и частично рециркулирует на установку реформинга 12 через линию 15. Полученный таким образом углеводородный поток направляют через линию 16 на стабилизационную колонну 17. В стабилизационной колонне 17 углеводородный поток фракционируется на топливный газ, поток углеводородов С4 - и продукт реформинга C5 +. Топливный газ выводится через линию 18, углеводородный поток С4 - - через линию 19, а продукт реформинга направляют в резервуар для бензина 21 через линию 20.

В способе согласно изобретению, как показано на фиг.3, полученный в стабилизационной колонне 7 первый углеводородный поток направляют через линию 22 на CCR-установку реформинга 12 и подвергают реформингу на установке 12 вместе с сырьем, подаваемым на установку реформинга 12 через линию 11.

Процесс согласно изобретению, показанный на фиг.4, аналогичен процессу на фиг.3. Разница состоит в том, что полученный в стабилизационной колонне 7 первый поток углеводородов C5 + подают через линию 23 к фракционирующей колонне 24, получая поток углеводородов С5-С6 и первый продукт реформинга С7 +. Поток углеводородов С5-С6 выводится через линию 25, а первый продукт реформинга С4 - направляется через линию 26 на установку реформинга 12. Поток углеводородов С5-С6 может быть направлен в резервуар для бензина 21 (не показан).

В способе согласно изобретению, как показано на фиг.5, установка CCR-реформинга 12 включает четыре зоны реакции 112, 212, 312 и 412. Полученный в стабилизационной колонне 7 реформинга C5 + подают через линию 22 во вторую зону реакции CCR-установки реформинга 12.

В способе согласно изобретению, как показано на фиг.6, подвергнутый гидроочистке дебутанизированный лигроин направляют через линию 27 на лигроиновую колонну 28. Первый продукт реформинга С5 + направляют на лигроиновую колонну 28 через линию 22. В лигроиновой колонне С5-С6-углеводородный поток отделяется от объединенных потоков и выводится через линию 11 на CCR-установку реформинга 12.

Далее способ согласно изобретению иллюстрируется с помощью следующих примеров.

ПРИМЕР 1 (сравнительный)

В процессе, изображенном на фиг.1, поток 350 т/сут подвергнутого гидроочистке лигроина, в основном выкипающего в пределах кипения бензина, подают через линию 1 на установку реформинга 2 с частичной регенерацией. Поток 1500 т/сут того же подвергнутого гидроочистке лигроина, в основном выкипающего в пределах кипения бензина, подают через линию 11 в первую зону реакции CCR-установки реформинга 12, включающей три зоны реакции (не показаны). CCR-установка реформинга 12 работает при избыточном давлении 9,7 бар, часовой объемной скорости жидкости (LHSV) 1,5 ч-1 и мольном отношении водород/масло 2,5. Поток 263 т/сут SR-продукт реформинга, имеющего исследовательское октановое число (RON) 100,0, выводят через линию 10, а поток 1292 т/сут CCR-реформинга, имеющего RON 103,9, через линию 20. Объединение SR- и CCR-реформинга дает поток продукта реформинга 1555 т/сут с исследовательским октановым числом (RON) 103,2.

ПРИМЕР 2 (сравнительный)

В процессе, изображенном на фиг.2, поток 1800 т/сут того же лигроина, который был использован в примере 1, подают через линию 11 в первую зону реакции CCR-установки реформинга 12, включающей три зоны реакции (не показаны). CCR-установка реформинга 12 работает при избыточном давлении 9,7 бар, часовой объемной скорости жидкости (LHSV) 1,8 ч-1 и мольном отношении водород/масло 2,08. Поток 1569 т/сут продукта CCR-реформинга направляют через линию 20 в бензиновый резервуар 21. RON этого продукта реформинга составляет 102,8.

ПРИМЕР 3 (согласно изобретению)

В процессе, изображенном на фиг.3, поток 350 т/сут того же лигроина, который был использован в примере 1, подают через линию 1 на установку реформинга 2 с частичной регенерацией, поток 1500 т/сут лигроина подают через линию 11 в первую зону реакции CCR-установки реформинга 12 и поток 263 т/сут SR-продукта реформинга С5*, имеющего RON 100,0, подают через линию 22 в первую зону реакции CCR-установки реформинга 12, включающего три зоны реакции (не показаны). CCR-установка реформинга 12 работает при избыточном давлении 9,7 бар, часовой объемной скорости жидкости (LHSV) 1,8 ч-1 и мольном отношении водород/масло, равном 2,13. Поток 1541 т/сут продукта CCR-реформинга направляют через линию 20 в бензиновый резервуар 21. RON этого реформинга составляет 104,2.

ПРИМЕР 4 (согласно изобретению)

В процессе, изображенном на фиг.4, поток 350 т/сут того же лигроина, который был использован в примере 1, подают через линию 1 на установку реформинга 2 с частичной регенерацией, поток 1500 т/сут лигроина подают через линию 11 в первую зону реакции CCR-установки реформинга 12. Поток 218 т/сут первого реформинга, в основном содержащего углеводороды C7 + подают через линию 26 в первую зону реакции CCR-установки реформинга 12. CCR-установка реформинга 12 работает при избыточном давлении 9,7 бар, часовой объемной скорости жидкости (LHSV) 1,7 ч-1 и мольном отношении водород/масло 2,19. Поток 1502 т/сут продукта CCR-реформинга направляют через линию 20 в бензиновый резервуар 21. RON этого продукта реформинга составляет 105,1.

В таблице для примеров 1-4 приведено общее количество тонн направляемого в бензиновый резервуар 21 продукта реформинга с октановым числом 97 и выше. Можно видеть, что способ согласно изобретению дает значительно большее количество тонн с октановым числом 97 и выше по сравнению со способами примеров 1 и 2, относящихся к старой технике.

| Таблица | ||||

| Общее количество тонн с октановым числом 97 и выше | ||||

| Пример 1 (сравнительный) | Пример 2 (сравнительный) | Пример 3 (изобретение) | Пример 4 (изобретение) | |

| Общее количество тонн с октановым числом 97 и выше | 9702 | 9103 | 11097 | 12169 |

1. Способ каталитического риформинга углеводородного сырья с пределами кипения бензина в присутствии водорода, включающий следующие стадии:

(a) осуществление риформинга по меньшей мере 5 и не более 50% объема сырья на первой установке риформинга, включающей неподвижный слой частиц катализатора;

(b) направление отходящего потока с первой установки риформинга к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и первого продукта риформинга;

(c) проведение риформинга оставшейся части сырья и по крайней мере части первого продукта риформинга на второй установке риформинга, включающей одну или более последовательно соединенных зон реакции, в каждой из которых находится подвижный слой катализатора и которые работают в режиме непрерывной регенерации катализатора;

(d) направление отходящего потока со второй установки риформинга к зоне разделения, включающей сепаратор и стабилизационную колонну, для получения обогащенного водородом газообразного потока, потока углеводородов С4 - и второго продукта риформинга.

2. Способ по п.1, в котором, по крайней мере, часть полученного на стадии (b) обогащенного водородом газообразного потока рециркулирует на первую установку риформинга.

3. Способ по п.1 или 2, в котором, по крайней мере, часть полученного на стадии (d) обогащенного водородом газообразного потока рециркулирует на вторую установку риформинга.

4. Способ по п.3, в котором первый продукт риформинга в основном содержит углеводороды C5 +.

5. Способ по п.3, в котором С5-С6-углеводородный поток образуется в зоне разделения стадии (b), а первый продукт риформинга в основном содержит углеводороды C7 +.

6. Способ по п.3, в котором, по меньшей мере, 90% объема первого продукта риформинга, преимущественно все количество первого продукта риформинга, подвергается риформингу на второй установке риформинга.

7. Способ по п.4, в котором, по крайней мере, часть первого продукта риформинга объединяют с оставшейся частью сырья и направляют в лигроиновую колонну для получения углеводородного потока C7 +, который затем подвергают риформингу на второй установке риформинга в стадии (с).

8. Способ по п.7, в котором, по крайней мере, 90% объема первого продукта риформинга, но преимущественно все количество первого продукта риформинга, направляют в лигроиновую колонну.

9. Способ по п.3, в котором вторая установка риформинга включает, по меньшей мере, две последовательно соединенные зоны реакции и в котором первый продукт риформинга подают во вторую или следующую за ней зону реакции.

10. Способ по п.3, в котором от 5 до 30% объема сырья, предпочтительно 10-25% объема, подвергается риформингу на первой установке риформинга.