Способ статистического управления качеством электродной продукции

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, а именно к получению алюминия электролизом, в частности к производству электродной продукции в виде анодной массы или обожженных анодов. Технический результат - повышение качества электродной продукции. В способе предлагается в реальном времени управлять рисками, т.е. в текущем времени определять потенциальные риски всех технологических процессов переделов, включая работу оборудования. Затем выбрать технологические процессы и оборудование, имеющие наибольшие отклонения в работе, принять только к ним срочные корректирующие действия по снижению вариаций. Затем в автоматизированном режиме определить связь дефектов электродной продукции с критическими параметрами переделов технологического процесса и работой оборудования и принять корректирующие действия, вызванные системными причинами. Кроме того, предлагается использовать также блок управления рисками, по которому можно рассчитать значения потенциального числа рисков технологических параметров от различных плановых мероприятий, проводимых по разным программам. В конечном итоге все эти мероприятия влияют на отклонения (вариации) показателей качества, технологических параметров и отказы оборудования. Применение способа позволило снизить вариации технологических параметров на всех переделах от 15 до 30%. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области цветной металлургии, а именно к получению алюминия электролизом, в частности к производству электродной продукции в виде анодной массы или обожженных анодов, и может быть использовано в статистических системах управления на этих производствах.

В настоящее время при производстве алюминия используют два типа анодов: самообжигающиеся, которые формируются из анодной массы, и обожженные, предварительно прокаленные анодные блоки. Получение алюминия электролизом связано со значительным расходом электродной продукции, что составляет 20-25% от себестоимости алюминия (М.Я.Минцис, П.В.Поляков, Г.А.Сиразутдинов "Электролиз алюминия", Новосибирск, Наука, 2001, 368 с.).

С начала 80-х годов в перерабатывающих отраслях промышленности началось широкое внедрение статистического подхода к управлению технологическими процессами (SPC - Statistical Process Control). Всем процессам присуща своя изменчивость и сокращение диапазонов этой изменчивости является определяющим фактором при их совершенствовании. Статистический контроль процессов (SPC) является системой или концепцией, заставляющей любой технологический процесс снизить изменчивость до стабильного и соответствующего ему естественного уровня (ГОСТ З 50779.42, ИСО 8258-91. Статистические методы. Контрольные карты Шухарта).

Для эффективного применения статистических методов необходимо, чтобы стратегия их внедрения основывалась на статистическом мышлении. Одними из основных принципов статистического мышления являются методы: структурирования функции качества - QFD (Quality Function Deployment) и анализа видов и последствий потенциальных дефектов - FMEA (Failure Mode and Effects Analysis) (Б.Андерсен. Бизнес - процессы, инструменты совершенствования. Изд. РИА "Стандарты и качество". 2003. - Серия "Практический менеджмент". - 270 с. и ГОСТ Р 51814.2-2001. Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов).

Цель QFD - предоставить предприятию инструмент для планирования, с помощью которого оно может предлагать свои услуги, полностью отвечающие желаниям клиентов-заказчиков. Так как разработка продукта определяется качеством, затратами и его многофункциональностью, то именно на область производственной деятельности должны систематически влиять требования заказчика. Методика QFD позволяет "голос" заказчика перевести на "язык" подразделений предприятия.

Цель FMEA - проведение системного анализа надежности и безопасности конструкций и процессов производства в связи повышающимися требованиями заказчиков. Предотвращение дефектов на этапах разработки и наладки процессов приносит значительную экономическую пользу (экономичнее избежать потенциальных дефектов, чем устранять уже возникшие). Метод используется для разработки и улучшений конструкций и процессов, разрабатываемых и запущенных в производство.

Известен способ статистического управления качеством продукции, включающий следующие блоки: статистический анализ точности и стабильности технологического процесса; статистическое регулирование технологического процесса и статистический приемочный контроль качества продукции (Богатырев А.А., Филиппов Ю.Д. Стандартизация статистических методов управления качеством. - М.: Издательство стандартов, 1989):

1. Статистический анализ точности и стабильности технологического процесса (или согласно ГОСТ Р 50779.42-99 ИСО 8258-91 это называется иначе как "анализ статистической управляемости и возможности процессов") - это установление статистическими методами значений показателей точности и стабильности технологического процесса и определение закономерностей его протекания во времени.

2. Статистическое регулирование технологического процесса - это корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества продукции.

3. Статистический приемочный контроль качества продукции - это контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям и принятия решений.

Указанный способ имеет довольно ограниченные возможности в совершенствовании процесса с точки зрения требований заказчика.

Наиболее близким по совокупности существенных признаков к предложенному способу является способ статистического управления производством электродов (Keith Sinclair, Barry Sadler. Going beyond SPC - why we need statistical thinking in operation such as carbon plants. Light Metals 2004, pp.567-572. "За рамками статистических методов или почему в управлении технологией производства электродов требуется статистическое мышление"). Этот способ, дополнительно к первому способу, предусматривает разработку модели иерархии параметров, соответствующих отдельным уровням и подпроцессам внутри бизнеса, а также определение критических технологических параметров и показателей процесса.

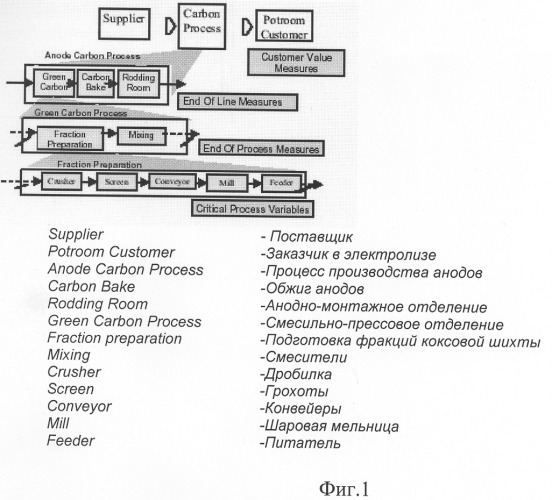

Для производства электродов предлагается определять критерии ценности клиента-заказчика (электролизное производство); развертывание модели иерархии параметров или карту потока процесса; определение критических технологических параметров и показателей процесса. 1. Customer Value Measures или Business Value Measures (CVM - критерии ценности для клиента или бизнеса) - это уровень, на котором либо создается, либо уничтожается ценность процесса. Определяются требования к функции продукции на основе ценностей клиента.

2. End of Line (EOL - конечные критерии процесса - показатели качества) - это способность процесса или характеристика продукта, определяющие создание ценности в процессе. Осуществляется перевод требований к функциям продукции в показатели качества продукции.

3. End of Process (EOP - конечные критерии линии - показатели качества) - продукт и характеристики на границе отдельных переделов производственного процесса.

4. Critical Process Variables (CPV - критические технологические параметры процесса) - это ключевые меры и действия, выполнение и правильность которых необходимо для гарантии того, что конечный результат строго отвечает требованиям заказчика.

В предлагаемом способе общими с прототипом являются следующие операции:

1. Определение функций к продукции на основе критериев ценности клиента.

2. Перевод требований к функциям продукции в показатели качества продукции.

3. Выбор критических технологических параметров и показателей (конечных критериев) технологического процесса и подпроцессов (на основе карты процесса и модели иерархии параметров).

4. Измерение, статистический учет и анализ отклонений критических параметров (статистический контроль технологического процесса - SPC).

Недостатком указанного способа является то, что необходимо потратить много времени на контроль и анализ вариаций технологических параметров по контрольным картам ввиду их значительного количества (на одной линии около 150 параметров), ввиду этого возможно несвоевременное принятие корректирующих мер по устранению отклонений параметров. Отсутствует автоматизированная система оценки эффективности корректирующих действий и анализа дефектов продукции после приемочного контроля.

Причины, препятствующие получению технического результата, состоят в следующем: не производится анализ и оперативное управление рисками с целью снижения текущих вариаций параметров и предотвращения потенциальных дефектов и не реализована обратная связь на процесс и подпроцессы с учетом выявленных причин дефектов продукции.

Задача изобретения состоит в том, чтобы при ограниченных ресурсах обеспечить и поддерживать технологические процессы производства электродной продукции на приемлемом и стабильном уровне; гарантировать соответствие продукции установленным требованиям (ценностям клиента).

Технический результат изобретения состоит: в управлении рисками технологического процесса; в оценке эффективности корректирующих действий; в выявлении причин дефектов продукции.

Технический результат достигается тем, что в способе статистического управления качеством электродной продукции, включающем определение требований к функциям продукции; перевод требований к функциям продукции в показатели качества продукции; выбор критических параметров переделов технологического процесса; измерение, статистический учет и анализ отклонений критических параметров переделов технологического процесса и показателей качества продукции в сравнении с выбранными значениями, согласно предлагаемому изобретению дополнительно производят управление рисками технологического процесса путем вычисления комплексного риска технологического процесса как суммы приоритетных чисел рисков его переделов; сравнения комплексного риска переделов с его граничным значением и при его превышении выполнения корректирующих действий для устранения отклонений критических параметров переделов технологического процесса, имеющих наибольшие значения приоритетного числа риска; и осуществление оценки эффективности корректирующих мероприятий, при этом приоритетное число риска переделов равно произведению значений критериев значимости, возникновения и обнаружения причины, где критерии значимости и обнаружения причины определены по экспертным оценкам, а критерий возникновения пропорционален частоте возникновения отклонений критических параметров переделов от заданных требований; и выявление причин дефектов продукции проведением приемочного контроля качества продукции с выявлением вида дефекта, номера и периода выпуска партии продукции, расчета потенциального числа риска для технологических переделов, включая сырье, выбор технологических переделов с наибольшими значениями потенциального числа риска и определение для них критических параметров и оборудования с наибольшими значениями потенциального числа риска, выполнение корректирующих мероприятий.

Способ может характеризоваться тем, что выбор наибольшего значения приоритетного числа риска и оценку эффективности корректирующих действий осуществляют по методу Парето.

Способ может характеризоваться тем, что определение критериев значимости показателей качества продукции в соответствии с первой матрицей, столбцы которой соответствуют функциям продукции, а строки - показателям качества продукции, производят путем суммирования баллов экспертных оценок от 0 до 10; определение критериев значимости переделов в соответствии со второй матрицей, столбцы которой соответствуют показателям качества продукции, а строки - переделам технологического процесса, производят путем суммирования баллов экспертных оценок от 0 до 10; определение критериев значимости критических параметров i-го передела в соответствии с i-ой матрицей, столбцы которой соответствуют показателям качества продукции, а строки - критическим параметрам i-го передела, производят путем суммирования баллов экспертных оценок от 0 до 10.

Способ может характеризоваться тем, что измерение, статистический учет и анализ отклонений критических параметров в сравнении с заданными значениями осуществляют с помощью следующих типов контрольных карт: для количественных данных - карты индивидуальных значений и скользящих размахов (I-MR), кумулятивных сумм (CUSUM), для альтернативных данных - карты числа несоответствий единиц продукции (np), карты числа несоответствий (с), при этом контрольные границы определяют как произведение расчетного стандартного отклонения на соответствующий табличный коэффициент, зависящий от объема выборки; число выборок составляет 20-30 значений измерений параметров и показателей.

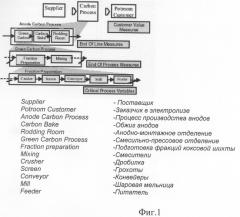

Сущность изобретения поясняется на чертежах, где:

на фиг.1 - часть карты процесса производства электродов;

на фиг.2 - структурная схема системы статистического управления качеством электродной продукции;

на фиг.3а - матрица связи между "требованиями электролизного производства к аноду" и "показателями качества электродной продукции";

на фиг.3б - матрица связи между "показателями электродной продукции" и "технологическими переделами";

на фиг.3в - матрица связи между "Техническими требования к анодной массе" и технологическим переделом "Смешивание";

на фиг.4а - блок управления рисками технологических процессов (уровень переделов);

на фиг.4б - блок управления рисками технологических процессов (уровень подсистем: оборудование и технологических параметров);

на фиг.4в - блок управления рисками технологических процессов (уровень подсистем: оборудование передела "Смешивание");

на фиг.4г - блок управления рисками технологических процессов (уровень подсистем: технологические параметры передела "Смешивание";

на фиг.5а - блок выявления причин дефектов электродной продукции (уровень переделов);

на фиг.5б - блок выявления причин дефектов электродной продукции (уровень подсистем: оборудование и технологических параметров);

на фиг.5в - блок выявления причин дефектов электродной продукции (уровень подсистем: оборудование передела "Смешивание");

на фиг.5г - блок выявления причин дефектов электродной продукции (уровень подсистем: технологические параметры передела "Смешивание");

на фиг.6 - диаграмма Парето.

В основе патентуемого способа лежат следующие предпосылки (фиг.2).

Как отмечалось выше, удовлетворение ценностей (требований) клиента является главной задачей электродного производства, для которого клиентом выступает электролизное производство. Как известно, всем процессам присуща своя вариация (изменчивость) и сокращение диапазонов этой изменчивости является определяющим фактором для улучшения процессов и повышения качества продукции.

Под дефектами понимается невыполнение продукцией требований клиента. Требования клиента или функции продукта проявляются через технические требованиями к продукции, которые выражаются через физико-химические характеристики (пористость, массовая доля влаги, предел прочности и т.п.).

Причинами дефектов являются отклонения (вариация) технологических параметров переделов от контрольных границ контрольных карт и остановки оборудования.

Под рисками понимается определенное количество отклонений технологических параметров, которое могут привести к дефектам продукции и невыполнениям требований клиента.

При управлении процессами электродного производства возникают следующие проблемы:

1. Управление рисками, которое включает определение, оценку и выполнение корректирующих действий по отношению технологических параметров переделов и отключениям оборудования, которые представляют наибольшие потенциальные риски с точки зрения получения дефектной (бракованной) продукции, в режиме реального времени. Особенно это ситуация обостряется, когда в процессах электродного производства контролируются только по одной линии около 150 технологических параметров и показателей, а также имеются ограничения на ресурсы по реагированию.

2. Определение причин, вызвавших дефекты электродной продукции, выявленные на этапе приемочного контроля через определенный длительный период (по регламенту обычно не менее 10 дней).

3. Оценка эффективности корректирующих действий на технологический процесс.

В предлагаемом способе для решения первой проблемы предлагается в реальном времени управлять рисками, т.е. в текущем времени (например, раз в сутки) определять на основе методик QFD и FMEA потенциальные риски всех технологических процессов переделов, включая работу оборудования. Затем выбрать технологические процессы и оборудование, имеющие наибольшие отклонения (вариации) в работе, принять только к ним срочные корректирующие действия по снижению вариаций. Корректирующие меры включают возвращение значений технологических параметров в пределы контрольных границ и регулировки оборудования, вызванные особыми причинами (ошибки оператора и технолога, поломки инструмента и оборудования, несвоевременная регулировка оборудования).

Для решения второй проблемы предлагается в автоматизированном режиме определить на основе методик QFD и FMEA процессов связь дефектов электродной продукции с критическими параметрами переделов технологического процесса и работой оборудования. Затем принять корректирующие действия, вызванные системными причинами, к которым относятся:

- изменение сырья (переход на другого поставщика),

- изменение характеристик оборудования (ввиду изношенности),

- изменение технологического регламента (изменение методов и приемов работы),

- обучение/переобучение персонала (ввиду смены технологии), изменение окружающей среды (смена сезонов).

Для решения третьей проблемы предлагается использовать также блок управления рисками, по которому можно рассчитать значения потенциального числа рисков (ПЧР) технологических параметров от различных плановых мероприятий, проводимых по разным программам: капитального ремонта, технического перевооружения, оптимизации и модернизации. В конечном итоге все эти мероприятия влияют на отклонения (вариации) показателей качества, технологических параметров и отказы оборудования.

В патентуемом изобретении предлагается более совершенный способ статистического управления качеством электродной продукции.

По отношению к прототипу у предлагаемого способа имеются следующие особенности.

Во-первых, осуществляют управление рисками технологического процесса путем вычисления комплексного риска технологического процесса как суммы приоритетных чисел рисков его переделов. Например, согласно карты потока технологического процесса для производства обожженных анодов имеем следующие переделы: "Подготовка кокса/Сушка", "Подготовка сортовых фракций", "Подготовка пека", "Смешивание", "Вибропрессование", "Обжиг" и "Монтаж" (фиг.1); и для производства анодной массы имеем следующие переделы: "Подготовка кокса", "Прокалка/Сушка", "Подготовка сортовых фракций", "Подготовка пека", "Смешивание", "Формовка/Складирование/Отгрузка". В каждом переделе рассматриваются отклонения технологических параметров и отказы в работе оборудования.

Во-вторых, связь требований клиента - функций продукта с переделами технологического процесса отражена в матрицах QFD (фиг.3а, б, в). Методом структурирования функции качества - QFD для производства анодной массы приведен на фиг.3а, б, в, который включает:

1. Составление матрицы связи между "требованиями электролизного производства к аноду" и "показателями качества электродной продукции" (фиг.3а).

2. Составление матрицы связи между "показателями электродной продукции" и "технологическими переделами" (фиг.3б).

3. Составление матрицы связи между "технологическими переделами" и "технологическими параметрами"/"оборудование" (фиг.3в).

4. Определение рангов значимости S в диапазоне от 0 до 10 по экспертным оценкам.

В-третьих, для оценки рисков получения дефектов продукции используется потенциальное число рисков (ПЧР), которое согласно ГОСТ Р 51814.2-2001 равно произведению рангов значимости S, возникновения О и обнаружения D.

Комплексное ПЧР технологического процесса производства электродной продукции равно сумме ПЧР переделов. ПЧР для каждого j-того передела (ПЧРпередела.j) определяется как сумма ПЧР входящих в него технологических параметров (ПЧРтех.пар.i) и оборудования (ПЧРобор.l) по формуле:

,

,

где Si - ранг значимости, экспертно выставляемая оценка, соответствующая значимости i-того технологического параметра по его возможным последствиям на качество продукции (указаны в матрицах QFD) и j - номер передела;

Oi - ранг возникновения, равное количеству отклонений i-того технологического параметра за верхние и нижние границы контрольных карт (система SPC) за прошедшие сутки;

Di - ранг обнаружения, экспертно выставляемая оценка, соответствующая вероятности обнаружения дефекта этим технологическим параметром (определяются из схемы контроля предприятия);

n - число контролируемых технологических параметров передела;

Sl - ранг значимости, экспертно выставляемая оценка, соответствующая значимости l-того оборудования по его возможным последствиям на качество продукции (указаны в матрицах QFD);

Ol - ранг возникновения, равное количеству l-того оборудования за прошедшие сутки;

Dl - ранг обнаружения, экспертно выставляемая оценка, соответствующая вероятности обнаружения отказа l-того оборудования;

k - число контролируемого оборудования.

Ранги S и D - являются системными и постоянны для данного уровня технологии и определяются экспертами (значения находятся в матрицах QFD).

В-четвертых, выбор передела с наибольшим ПЧРпередел.i,, а также ПЧРподсист l и ПЧРподсистл.i (фиг.4а, б, в, г - подсвечены красным цветом) осуществляются, например, по методу Парето (фиг.6).

В-пятых, ввиду ограниченности ресурсов производства корректирующие действия в первую очередь осуществляют для технологических параметров и оборудования с наибольшим ПЧР. Корректирующие меры включают возвращение значений технологических параметров в пределы контрольных границ и регулировки оборудования, вызванные особыми причинами (ошибки оператора и технолога, поломки инструмента и оборудования, несвоевременная регулировка оборудования).

В-шестых, используются контрольные карты (инструменты SPC) для измерения и учета отклонений технологических параметров и оборудования. Отклонение какого-либо параметра за контрольные границы контрольных карт рассматривается как возможность возникновения потенциального дефекта продукции.

Для электродного производства, учитывая схему и частоту контроля технологических параметров и показателей, предлагается использовать следующие типы контрольных карт: для количественных данных - карты среднего и размахов (R), карты индивидуальных значений (I) и скользящих размахов (MR), кумулятивных сумм (CUSUM); для альтернативных данных - карта долей единиц продукции (np) и карты несоответствий (с).

В-седьмых, осуществляют выявление и анализ причин, вызвавших дефекты электродной продукции путем:

1. Разбиения электродного производства на переделы согласно карты потока процесса (фиг.5а, б, в, г):

- "Сырье", "Подготовка кокса/Сушка", "Подготовка сортовых фракций", "Подготовка пека", "Смешивание", "Вибропрессование", "Обжиг" и "Монтаж" - для производства анодных блоков (фиг.5а).

- "Сырье", "Подготовка кокса", "Прокалка/Сушка", "Подготовка сортовых фракций", "Подготовка пека", "Смешивание", "Формовка/Складирование/Отгрузка" - для производства анодной массы.

2. Разбиения каждого передела на подсистемы: оборудование и технологические параметры (фиг.5б).

3. Вычисление приоритетного числа риска (по требованию приемочного контроля продукции электродного производства) за период не менее 10 дней для каждого j-того передела (ПЧРдиаг передела.j), которое равно сумме ПЧР входящих в него технологических параметров и оборудования по формуле:

,

.

где Si - ранг значимости, экспертно выставляемая оценка, соответствующая значимости i-того технологического параметра по его возможным последствиям на качество продукции (в соответствии матрицами QFD);

Оi - ранг возникновения, равное количеству отклонений i-того технологического параметра за верхние и нижние границы контрольных карт за прошедшие сутки;

Di - ранг обнаружения, экспертно выставляемая оценка, соответствующая вероятности обнаружения дефекта этим технологическим параметром (определяются из схемы контроля предприятия);

n - число контролируемых технологических параметров передела;

Sl - ранг значимости, экспертно выставляемая оценка, соответствующая значимости l-того оборудования по его возможным последствиям на качество продукции (в соответствии матрицами QFD);

Ol - ранг возникновения, равное количеству l-того оборудования за прошедшие сутки (не менее 10 дней);

Dl - ранг обнаружения, экспертно выставляемая оценка, соответствующая вероятности обнаружения отказа l-того оборудования;

k - число контролируемого оборудования.

Ранги S и D - являются системными и постоянны для данного уровня технологии и определяются экспертами (значения находятся в матрицах QFD).

4. Выбор передела с наибольшим ПЧРдиаг передел.i, и переход к подсистеме: оборудование и технологические параметры с определением наибольшего ПЧР подсистемы (фиг.5в).

5. Выбор из подсистем: параметров оборудования (фиг.5г) и технологических параметров (фиг.5г), с наибольшим ПЧРдиаг подсист l и ПЧРдиаг подсистл.i.

7. Организация корректирующих мер по устранению общих (системных) причин вариаций процесса, к которым относятся:

- изменение сырья (переход на другого поставщика),

- изменение характеристик оборудования (ввиду изношенности),

- изменение технологического регламента (изменение методов и приемов работы),

- обучение/переобучение персонала (ввиду смены технологии),

- изменение окружающей среды (смена сезонов).

Период контроля не менее 10 дней выбран с целью наиболее точного отслеживания дрейфов средних значений параметров.

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи "отличительные признаки - технический результат".

Сущность способа поясняется на примере функционирования системы статистического управления качеством электродной продукции, реализованной по структуре фиг.2.

Рассмотрим блок управления рисками производства электродной продукции. Целью работы блока управления рисками является снижение изменчивости технологических параметров и показателей процесса электродного производства в текущем режиме управления.

Система управления рисками технологических процессов готовит ежесуточные отчеты, в которых определяются (по наибольшему значению ПЧР) переделы, технологические параметры и оборудование, отработавших последние сутки с наибольшим количеством отклонений. Отклонения параметров фиксируются относительно верхних (UCL) и нижних (LCL) контрольных границ соответствующих контрольных карт. Затем организуется комплекс корректирующих мер по снижению вариации, возникающих от особых причин.

Рассмотрим блок выявления причин дефектов продукции. Целью работы блока является выявление причин дефектов, обнаруженных при приемочном контроле качества продукции.

Система выявления причин, вызвавших дефекты электродной продукции, формирует отчеты по требованию приемочного контроля. В отчете указываются технологические переделы (технологические параметры, и оборудование), которые являются причинами, приводящими к невыполнению требований к электродной продукции и снижению ее качества. Затем организуется комплекс корректирующих мер по устранению причин дефектов продукции электродного производства, вызванных системными причинами.

Способ осуществляется в следующей последовательности:

1. В электродном производстве: проведен анализ QFD, установлена система SPC, реализованы блоки управления рисками технологических процессов и выявления причин дефектов электродной продукции (блок управления рисками).

2. Производится контроль всех технологических параметров и работа оборудования на всех переделах производства с помощью системы SPC.

3. Определяются отклонения технологических параметров переделов относительно верхних (UCL) и нижних (LCL) контрольных границ соответствующих контрольных карт.

4. Рассчитываются значения приоритетного числа рисков для всех технологических параметров и простоев оборудования всех технологических переделов.

5. Определяются наибольшие значения приоритетного числа рисков (ПЧР) в следующей последовательности: для технологических параметров, оборудования и переделов.

6. Автоматически формируются ежесуточно отчеты для системы управления рисками технологических процессов (фиг.4а, б, в, г).

7. Идентифицируют электродную продукцию - определяют номер партии, период выпуска, линию (блок выявления причин дефектов).

8. Расчет ПЧР переделов для каждого обнаруженного дефекта за период выпуска продукции (не менее 10 дней).

9. Определяются наибольшие значения приоритетного числа рисков (ПЧР) в следующей последовательности: для переделов, технологических параметров и оборудования.

10. Автоматически формируются отчеты для системы выявления причин дефектов продукции (фиг.5а, б, в, г) - по требованию приемочного контроля.

11. Реализуются корректирующие действия по устранению системных причин вариаций процесса.

Предлагаемый способ реализован на следующих производствах электродной продукции алюминиевых заводов компании:

- анодное производство ОАО "КрАЗ" и ОАО "НкАЗ", где изготовляются различные типы анодных масс для электролизеров с самообжигающимися анодами;

- электродное производство ОАО "САЗ", где изготавливаются анодные блоки для электролизеров с обожженными анодами.

Алгоритмы способа статистического управления качеством электродной продукции реализованы в программном обеспечении автоматизированных рабочих мест старших мастеров технологических переделов.

Применение способа позволило снизить вариации технологических параметров на всех переделах от 15 до 30%.

1. Способ статистического управления качеством электродной продукции при ее производстве, включающий определение требований к функциям продукции, перевод требований к функциям продукции в показатели качества продукции, выбор критических параметров переделов технологического процесса, измерение, статистический учет и анализ отклонений критических параметров переделов технологического процесса и показателей качества продукции в сравнении с выбранными значениями, отличающийся тем, что дополнительно производят управление рисками технологического процесса путем вычисления комплексного риска технологического процесса как суммы приоритетных чисел рисков его переделов, сравнивают комплексный риск переделов с его граничным значением и при его превышении выполняют корректирующие действия для устранения отклонений критических параметров переделов технологического процесса, имеющих наибольшие значения приоритетного числа риска, осуществляют оценку эффективности корректирующих действий, при этом приоритетное число риска переделов равно произведению значений критериев значимости, возникновения и обнаружения причины, где критерии значимости и обнаружения причины определены по экспертным оценкам, а критерий возникновения пропорционален частоте возникновения отклонений критических параметров переделов от заданных требований, выявляют причины дефектов продукции проведением приемочного контроля качества продукции с выявлением вида дефекта, номера и периода выпуска партии продукции, рассчитывают потенциальное число риска для технологических переделов, включая сырье, осуществляют выбор технологических переделов с наибольшими значениями потенциального числа риска и определяют для них критические параметры и оборудование с наибольшими значениями потенциального числа риска.

2. Способ по п.1, отличающийся тем, что выбор наибольшего значения приоритетного числа риска и оценку эффективности корректирующих действий осуществляют по методу Парето.

3. Способ по п.1, отличающийся тем, что определяют критерии значимости показателей качества продукции в соответствии с первой матрицей, столбцы которой соответствуют функциям продукции, а строки - показателям качества продукции, путем суммирования баллов экспертных оценок от 0 до 10, определяют критерии значимости переделов в соответствии со второй матрицей, столбцы которой соответствуют показателям качества продукции, а строки - переделам технологического процесса, путем суммирования баллов экспертных оценок от 0 до 10, определяют критерии значимости критических параметров i-го передела в соответствии с i-й матрицей, столбцы которой соответствуют показателям качества продукции, а строки - критическим параметрам i-го передела, путем суммирования баллов экспертных оценок от 0 до 10.

4. Способ по п.1, отличающийся тем, что измерение, статистический учет и анализ отклонений критических параметров в сравнении с заданными значениями осуществляют с помощью следующих типов контрольных карт: для количественных данных - карты индивидуальных значений и скользящих размахов (I-MR), кумулятивных сумм (CUSUM), для альтернативных данных - карты числа несоответствий единиц продукции (пр), карты числа несоответствий (с), при этом контрольные границы определяют как произведение расчетного стандартного отклонения на соответствующий табличный коэффициент, зависящий от объема выборки, при этом число выборок составляет 20-30 значений измерений параметров и показателей.