Способ разобщения пластов при креплении эксплуатационной колонны

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности. Обеспечивает повышение качества и надежности разобщения пластов. Согласно способу бурят ствол по заданному профилю. Проводят геофизические исследования. Спускают эксплуатационную колонну. Нагнетают тампонажный цементный раствор, буферную жидкость, герметизирующий состав. Согласно изобретению эксплуатационную колонну оснащают муфтой ступенчатого цементирования. Цементный раствор нагнетают в затрубное пространство через башмак колонны в интервал выше кровли продуктивного пласта. Затем через муфту ступенчатого цементирования без ожидания затвердения цемента нагнетают буферную жидкость. Закачивают изолирующую жидкость, а за ней порцию герметизирующего состава. Суммарная плотность изолирующей жидкости герметизирующего состава и цементного раствора должна обеспечить создание гидростатического давления, превышающего пластовое давление в продуктивном горизонте не менее чем на 10-15%. 3 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Предлагаемое изобретение относится к нефтедобывающей промышленности, в частности к креплению эксплуатационных обсадных колонн.

Как известно, в практике строительства нефтяных и газовых скважин наиболее распространен и применяется в течение многих лет способ крепления обсадных колонн, включающий спуск обсадной колонны, закачку в нее цементного раствора, продавку его в заколонное пространство с поднятием, как правило, до устья скважины.

Данный способ имеет следующие недостатки:

1) При продавке и подъеме цементного раствора в затрубном пространстве в результате его высокой плотности (1,86-1,88 г/см3) продуктивный пласт испытывает значительную репрессию, под действием которой в него поступает фильтрат и твердые частицы цементного раствора, загрязняющие коллектор.

2) При схватывании и твердении цемента, наоборот, в результате объемной усадки и «зависания» цемента продуктивный пласт будет испытывать депрессию, что может вызвать водо-, нефте- и газопроявления или повышенную обводненность добываемой продукции.

3) Не обеспечивается качественное крепление колонны и разобщение пластов из-за дефектов в сцеплении цементного камня с обсадной трубой и горными породами из-за возникновения в цементном камне микро - и макротрещин в результате температурных колебаний, ударных воздействий и т.д. По указанным трещинам происходит миграция соленых пластовых вод, которые вызывают коррозию цемента и обсадной трубы, загрязняют пресноводные подземные воды.

4) Сравнительно малый срок службы эксплуатационной колонны (а значит, и скважины), которую невозможно заменить, поскольку она зацементирована по всей длине.

5) Невозможно обеспечить контроль и воздействие в затрубном пространстве, так как оно заполнено цементом.

6) Значительный расход тампонажного цемента на крепление обсадной колонны.

Известны «Способ строительства скважин», защищенный патентом РФ №2012777, кл. Е 21 В 33/14 (1991 г.), включающий бурение ствола скважины, формирование колцевых выработок в стенках скважины на глубине спуска обсадной колонны, спуск обсадной колонны, закачку цементного раствора в колонну и продавку его в интервал боковой выработки, а затрубное пространство над продуктивным пластом заполняют вязкой жидкостью - гидрозатвором с плотностью, обеспечивающей гидростатическое давление выше пластового давления. В качестве жидкости - гидрозатвора используют глинистый раствор, обработанный реагентами: стабилизатором (КМЦ), ингибитором коррозии (коррксит-7798), разжижителем (ФХЛС) и при необходимости вводят утяжелитель (мел).

Данный способ имеет следующие недостатки:

1) Сравнительно низкая надежность разобщения пластов, так как цементный камень боковых выработок может растрескиваться и разрушаться под действием ударов, температурных колебаний, коррозии от пластовых минерализованных вод, особенно содержащих сероводород. В результате начнутся межпластовые перетоки.

2) Применение в качестве жидкости-гидрозатвора обработанного глинистого раствора, имеющего повышенные структурно-механические свойства, приводит к его «зависанию» в затрубье и снижению гидростатического давления, из-за чего из водоносных пластов будет поступать минерализованная пластовая вода и вызовет порчу гидрозатвора (коагуляция, расслоение и т.д.), а также коррозию труб.

3) Но даже если гидростатическое давление, создаваемое гидрозатвором, будет выше пластового, то из-за разницы концентраций солей в пресном глинистом растворе и в водоносных пластах будет происходить миграция солей из пласта в скважину в результате процессов осмоса, диффузии, капиллярной пропитки и т.д. В конечном итоге опять произойдет порча гидрозатвора.

Наиболее близким техническим решением к заявляемому изобретению является патент РФ №2139413, кл. Е 21 В 33/14 «Способ строительства скважин» (1998 г.), принятый нами за прототип. Данный способ включает бурение скважины по заданному профилю, спуск обсадной колонны, включая потайную, их крепление и изоляцию закачкой жидкости-гидрозатвора, отличающийся тем, что все колонны крепятся на забое с помощью съемного металлического якоря, над которым расположен механический герметичный разделитель среды и гидравлический клапан. В качестве жидкости-гидрозатвора используют термостойкую, седиментационно устойчивую высокоструктурированную вязкопластичную жидкость на основе отработанного бурового раствора.

Недостатки указанного способа:

1) Данный способ сложен в техническом исполнении и недостаточно надежен, так как включает много механических устройств (якоря, герметичные разделители, гидравлические клапаны и др.), которые могут в определенных условиях (например, от воздействия минерализованных пластовых вод) не сработать.

2) Поскольку в качестве жидкости-гидрозатвора в способе используют высокоструктурированный отработанный буровой раствор, то он будет «зависать» в затрубном пространстве, резко снижая гидростатическое давление, что может стать причиной водо-, газо- или нефтепроявлений.

3) Применение отработанного бурового раствора в качестве жидкости-гидрозатвора также нецелесообразно с той точки зрения, что в нем в процессе бурения накапливается тонкодисперсная твердая фаза от разбуриваемых пород, попадают соли (из соленосных отложений или водоносных пластов) и поэтому на очистку и обработку такого раствора для доведения его до нужных кондиций будет затрачено большое количество дорогостоящих химических реагентов.

4) В способе не решаются вопросы возможных обвалов имеющихся в разрезе скважины глиносодержащих пород (глин, аргиллитов, алевролитов) или возможных поглощений и водопроявлений.

Задачами предлагаемого изобретения являются повышение качества и надежности разобщения пластов при креплении эксплуатационной колонны с возможностью создания постоянного заданного гидростатического давления на продуктивный пласт столбом низкоструктурированной изолирующей жидкости в процессе твердения тампонажного цементного раствора.

Способ, включающий бурение ствола по заданному профилю, проведение геофизических исследований, спуск эксплуатационной колонны, нагнетание тампонажного цементного раствора, буферной жидкости, изолирующей жидкости, герметизирующего состава, отличающийся тем, что цементный раствор нагнетают в затрубное пространство через башмак эксплуатационной колонны в интервал от забоя и выше кровли продуктивного пласта, затем без ожидания затвердения цемента (ОЗЦ) через муфту ступенчатого цементирования (МСЦ) нагнетают буферную жидкость (БЖ), которой вытесняют затрубную жидкость (буровой раствор) на поверхность, далее закачивают изолирующую жидкость (ИЖ), а за ней порцию герметизирующего состава (ГС), причем суммарная плотность изолирующей жидкости, герметизирующего состава и цементного раствора должна обеспечить создание гидростатического давления, превышающего пластовое давление в продуктивном горизонте не менее чем на 10-15%.

Буферная жидкость представляет собой водный раствор сульфата алюминия - Al2(SO4)3 (хлористого алюминия - AlCl3) с концентрацией 0,1-0,5%, объем буферной жидкости 5-6 м3.

Изолирующая жидкость представляет собой низкоструктурированный безглинистый полимерный раствор, не изменяющий свою структуру и технологические параметры во времени и обладающий ингибирующими, антикоррозионными и бактерицидными свойствами.

Герметизирующий состав представляет собой высокопрочный вязкоупругий гель, полученный на основе водной дисперсии порошкообразного водонабухающего полимера с концентрацией 0,5-0,8%, который образует в затрубном пространстве водо-, газо- и нефтенепроницаемый экран (тампон).

Пример осуществления способа:

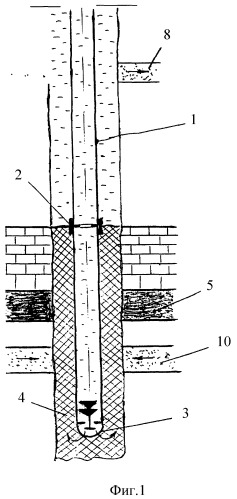

На фиг.1 и 2 представлены схемы разобщения пластов при креплении эксплуатационной колонны по заявляемому способу в обычной вертикальной скважине с одним продуктивным пластом и близко расположенным ниже его водоносным пластом. Обозначения на фиг.1: 1 - эксплуатационная колонна; 2 - муфта ступенчатого цементирования (МСЦ); 3 - башмак колонны; 4 - тампонажный раствор (цемент); 5 - продуктивный пласт; 8 - поглощающий пласт; 10 - водопроявляющий пласт.

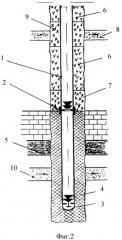

Обозначения на фиг.2: 1 - эксплуатационная колонна, 2 - муфта ступенчатого цементирования (МСЦ), 4 - тампонажный раствор (цемент), 5 - продуктивный пласт, 6 - изолирующая жидкость, 7 - герметизирующий состав, 8 - поглощающий пласт, 9 - герметизирующий состав, 10 - водопроявляющий пласт.

В соответствии со схемой на фиг.1 после проходки ствола скважины по заданному профилю из-под башмака кондуктора (направление и кондуктор зацементированы до устья скважины) проводят геофизические исследования и спускают эксплуатационную колонну - 1 с муфтой ступенчатого цементирования (МСЦ) - 2. Через башмак колонны - 3 закачивают тампонажный раствор - 4 с подъемом его в затрубном пространстве на 150-200 м выше кровли продуктивного пласта - 5. Далее в соответствии со схемой на фиг.2, без ожидания затвердения цемента (ОЗЦ) через муфту ступенчатого цементирования закачивают предварительно приготовленный водный раствор сульфата алюминия с концентрацией 1,1-0,5% в объеме 5-6 м, которым вытесняют затрубную жидкость (буровой раствор) на поверхность. При этом данная жидкость способствует разрыхлению и смыву глинистой корки со стенок скважины, а поступая в проницаемые водоносные пласты, вступает в реакцию с пластовой водой, содержащей ионы кальция (Са++), с образованием осадка - гипса (CaSO4), который снижает его проницаемость. Вслед за буферной жидкостью закачивают изолирующую жидкость - 6, представляющую собой безглинистый полимерный раствор, приготовленный на пластовой минерализованной воде. Так как в разрезе скважины могут присутствовать проницаемые пласты, то важно, чтобы после заполнения затрубного пространства изолирующей жидкостью не происходило ее фильтрации в указанные пласты. Присутствие на стенках скважины комплексообразующих катионов алюминия (после прокачки буферной жидкости - раствора сульфата алюминия) вызовет «сшивку» полимеров изолирующей жидкости, в результате чего на стенках скважины и в пристенном слое образуется прочная полимерная пленка, препятствующая фильтрации, капиллярной пропитке, диффузионно-осмотическим явлениям массопереноса.

Из-за отсутствия или низких значений структурно-механических свойств безглинистого полимерного раствора он не будет «зависать» в затрубном пространстве и уменьшать гидростатическое давление. Его повышенные ингибирующие свойства позволят избежать возможное набухание и обвалы содержащихся в разрезе скважины глиносодержащих пород (глин, аргиллитов алевролитов).

Специальная обработка химическими реагентами позволит придать изолирующей жидкости высокие антикоррозионные и бактерицидные свойства.

После полного вытеснения из затрубного пространства буферной жидкости и заполнения его изолирующей жидкостью через муфту ступенчатого цементирования закачивают порцию водной дисперсии порошкообразного водонабухающего полимера - 7 с концентрацией 0,5-0,8% (например, полимер марки АК - 639) в объеме 1,0-1,5 м3. Под действием гидростатического давления столба вышерасположенной изолирующей жидкости не успевшие еще набухнуть твердые частицы полимера попадают в пористую среду, макро- и микротрещины горной породы и цементного камня разбухают, увеличиваясь в объеме, и создают непроницаемый для пластовых флюидов экран (тампон).

При наличии в затрубном пространстве, которое будет заполнено изолирующей жидкостью, поглощающающего 8 или водопроявляющего 10 пластов можно предусмотреть закачку вместе с изолирующей жидкостью порций герметизирующего состава (дисперсии водонабухающего полимера), рассчитав их объем и расположение в затрубном пространстве против осложненного пласта - 9 (см. фиг.2.).

В лабораторных условиях проведены эксперименты с водонабухающим полимером АК-639 (ТУ 6-02-00209912-59-96): оценивали увеличение массы образца полимера в результате набухания его в пресной и в пластовой воде во времени (табл.1) и пластическую прочность (Рт) образованного вязкоупругого геля после 8, 12, и 24 часов набухания в пресной и в пластовой воде (табл.2).

| Таблица 1 | ||||||||

| Масса исходного образца, г | Масса образца (в г) после набухания в течение | |||||||

| 1 час | 3 час | 8 час | 24 час | |||||

| В пресной воде | В пластовой воде | пресной воде | В пластовой воде | пресной воде | В пластовой воде | пресной воде | В пластовой воде | |

| 1,0 | 10,2 | 2,2 | 21,4 | 7,6 | 53,6 | 16,3 | 68,2 | 22,1 |

Как следует из данных табл.1, набухание полимера АК-639 более интенсивно происходит в пресной воде, поскольку он связывает в 3 раза больше воды, чем полимер в пластовой воде (68,2 и 22,1 г/г).

Пластическую прочность образующегося вязкоупругого геля оценивали с помощью известного конического пластометра Ребиндера, который определяет предельную глубину погружения в гель конуса под действием нагрузки. Пластическая прочность рассчитывается:

Pm=К2F/h2, где F - нагрузка на конус, г;

h - предельная глубина погружения конуса в образец, см; К2 -коэффициент, зависящий от угла при вершине конуса.

| Таблица 2 | ||||

| Концентрация полимера, % | Пластическая прочность (Pm) в г/см2 после набухания полимера в течение | |||

| В пресной воде | В пластовой воде | 8 час | 12 час | 24 час |

| 0,5 | - | 106,8 | 132,4 | 157,8 |

| 0,65 | - | 168,1 | 192,3 | 208,2 |

| 0,8 | - | 204,4 | 246,3 | 268,3 |

| - | 0,5 | 158,1 | 177,3 | 198,4 |

| - | 0,65 | 226,4 | 244,8 | 272,0 |

| - | 0,8 | 258,0 | 276,6 | 296,0 |

Как следует из данных табл.2, более высокая пластическая прочность характерна для геля, полученного после набухания полимера АК-639 в пластовой воде, так как в ней содержатся комплексообразующие катионы Са и Mg.

Кроме водонабухающих полимеров для получения герметизирующего состава можно использовать известные ВУСы, полиуретановые соединения, соляробентонитовые смеси и др.

1. Способ разобщения пластов при креплении эксплуатационной колонны, включающий бурение ствола по заданному профилю, проведение геофизических исследований, спуск эксплуатационной колонны, нагнетание тампонажного цементного раствора, буферной жидкости, герметизирующего состава, отличающийся тем, что эксплуатационную колонну оснащают муфтой ступенчатого цементирования, цементный раствор нагнетают в затрубное пространство через башмак колонны в интервал выше кровли продуктивного пласта, затем через муфту ступенчатого цементирования без ожидания затвердения цемента нагнетают буферную жидкость, далее закачивают изолирующую жидкость, а за ней порцию герметизирующего состава, причем суммарная плотность изолирующей жидкости, герметизирующего состава и цементного раствора должна обеспечить создание гидростатического давления, превышающего пластовое давление в продуктивном горизонте не менее чем на 10-15%.

2. Способ по п.1, отличающийся тем, что буферная жидкость представляет собой водный раствор сульфата алюминия или хлористого алюминия с концентрацией 0,1-0,5%.

3. Способ по п.1, отличающийся тем, что изолирующая жидкость представляет собой низкоструктурированный безглинистый полимерный раствор, не изменяющий свои структурно-механические свойства во времени.

4. Способ по п.1, отличающийся тем, что герметизирующий состав представляет собой высокопрочный вязкоупругий гель, полученный на основе водной дисперсии порошкообразного водонабухающего полимера, концентрация которого составляет 0,5-0,8%, и образующий после набухания в затрубном пространстве непроницаемый экран (тампон) для пластовых флюидов.